:,I/

Изобретение относится к области машиностроения.

Известен способ изготовления банда- жированных валков, заключающийся в том, что термически обработанный бандаж нагревают до 250-270°С, затем с зазором сажают на ось валка, после чего бандаж вместе с осью медленно охлаждают. При этом способе внутренний диаметр бандажа выполняют меньшим посадочного диаметра оси на величину натяга .

Недостатком такого способа является сложность изготовления и подгонки бандажа под посадку, необходимость специального оборудования для нагрева и посадки бандаяса, длительность процесса .посадки и медленного охлаждения после сборки (из-за высоких напряжений посадки). Кроме того, манипулирование с горячими деталями при сборке вызывает рда неудобств.

Известен также способ изготовления бандажированных валков, где бандаж на

ОСЬ насаживают с зазором по посадочной поверхности, Ьтносйтепьйая величина которого составляет 3/10ООО диаметра. Посадочную поверхность оси перед посадкой покрывают слоем смеси термореактивной смолы (эпоксидной) с металлическим порошком (марганцовистая сталь). Размер частиц порошка 2-100 мкм. Сушку собранного валка производят при 100-200 С в течение 2-10 ч. После

1& полимеризации смолы бандаж соединяется с осью с помощью тонкого слоя упругого вешества, прочностные свойства кот-фого достаточны для предотврашения относи- тельного скольжения бандажа по оси 2J.

15

Недостаток такого способа за слючает- ся в том, что такие соединения быстро разрушаются и исключают быстросменность бандажей. Кроме того, применяемые смолы и клеюшие .вешества обладают высокой

20 токсичностью и огнеопасностью.

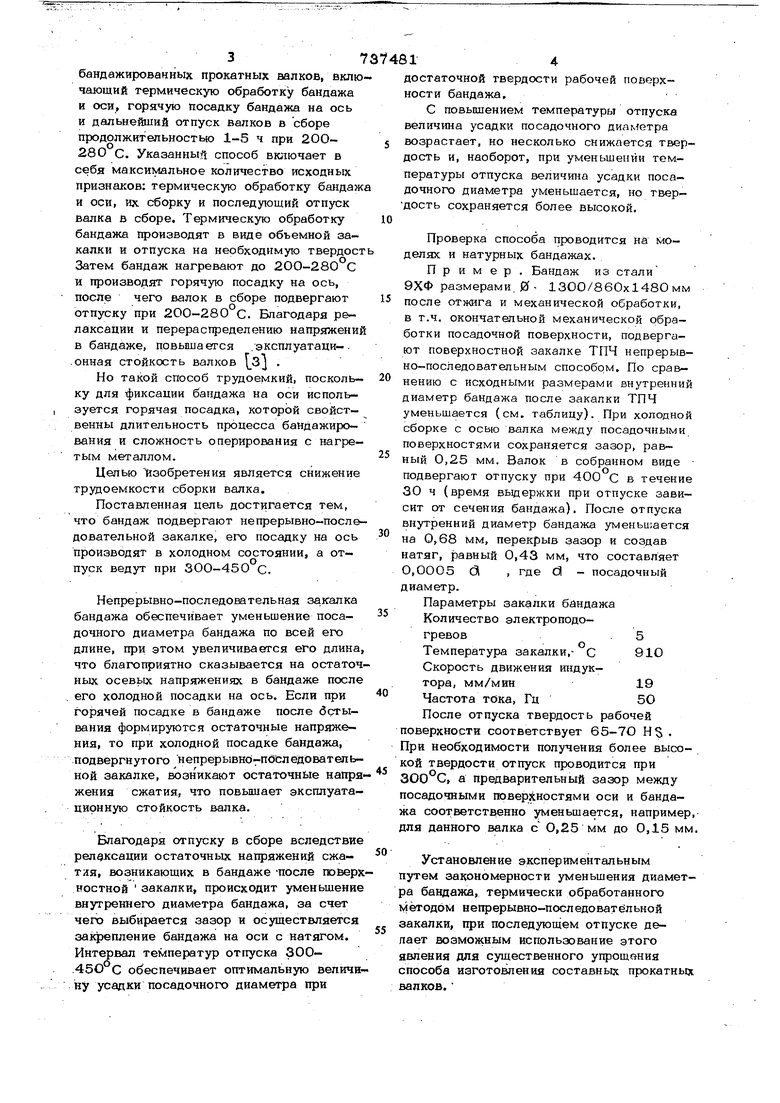

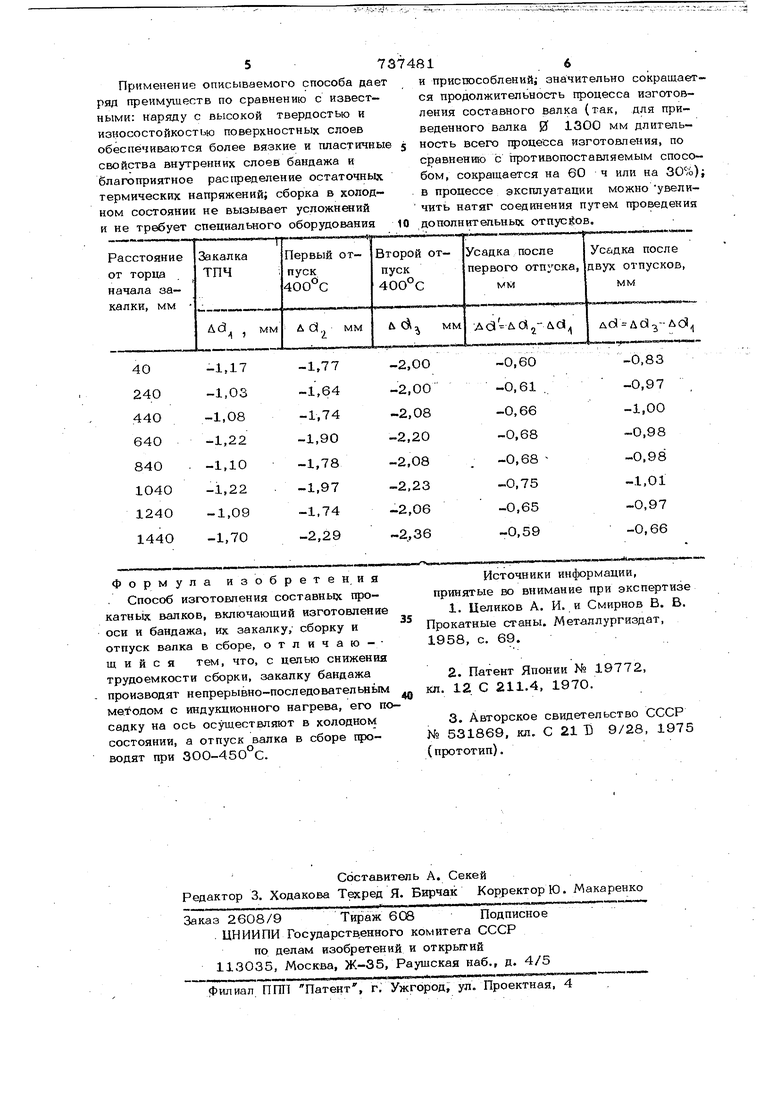

Наиболее близким к предлагаемому по технняескрй сущности и достигаемому результату является способ изготовления бандажированных прокатных валков, вклю чающий термическую обработку бандажа и оси, горячую посадку бандажа на ось и дальнейший отпуск валков в сборе продолжительностью 1-5 ч при 20О28О С. Указанный способ включает в себя максимальное количество исходных признаков: термическую обработку бандаж и оси, их сборку и последующий отпуск валка в сборе. Термическую обработку бандажа производят в виде объемной закалки и отпуска на необходимую твердост Затем бандаж нагревают до 20О-280 С и производят горячую посадку на ось, после чего валок в сборе подвергают отпуску при 200-280 С. Благодаря релаксации и перераспределению напряжений в бандаже, повышается .эксплуатаци-. .онная стойкость валков Sj Но такой способ трудоемкий, посколь- ку для фиксации бандажа на оси используется горячая посадка, которой свойственны длительность процесса бандажирования и сложность оперирования с нагретым металлом. Целью изобретения является снижение трудоемкости сборки валка. Поставленная цель достигается тем, что бандаж подвергают непрерывно-последовательной закалке, его посадку на ось производят в холодном состоянии, а отпуск ведут при 300-450 с. Непрерывно-последовательная закалка бандажа обеспечивает уменьшение посадочного диаметра бандажа по всей его длине, при этом увеличивается его длина что благоприятно сказывается на остаточ ных осевьцс напряжениях в бандаже после его холодной посадки на ось. Если при горячей посадке в бандаже после бстывания формируются остаточные напряжения, то при холодной посадке бандажа, подвергнутого непрерывнс)-п0следовательной закалке, возникают остаточные напря жения сжатия, что повьшает эксплуатационную стойкость валка. Благодаря отпуску в сборе вследствие релаксации остаточных напряжений ежатля, возникающих в бандаже -после поверх ностной закалки, происходит уменьщение внутреннего диаметра бандажа, за счет чего выбирается зазор и осуществляется закрепление бандажа на оси с нат51Гом. Интервал температур отпуска 300- .45О С обеспечивает оптимальную величи ну усадки посадочного диаметра при достаточной твердости рабочей поверхности бандажа. С повышением температуры отпуска величина усадки посадочного диаметра возрастает, но несколько снижается твердость и, наоборот, при уменьшении температуры отпуска величина усадки посадочного диаметра уменьшается, но твердость сохраняется более высокой. Проверка способа проводится на моделях и натурных бандажах. Пример. Бандаж из стали 9ХФ размерами. 0- 13ОО/860х148О мм после отжига и механической обработки, в т.ч. окончательной механической обработки посадочной поверхности, подвергают поверхностной закалке ТПЧ непрерывно-последовательным способом. По сравнению с исходными размерами внутренний диаметр бандажа после закалки ТПЧ уменьшается (см. таблицу). При холодной сборке с осью валка между посадочными поверхностями сохраняется зазор, равный 0,25 мм. Валок в собранном виде подвергают отпуску при 4ОО С в течение 30 ч (время выдержки при отпуске зависит от сечения бандажа). После отпуска внутренний диаметр бандажа уменьшается на 0,68 Мм, перекрыв зазор и создав натяг, равный 0,43 мм, что составляет О,О005 (3 , где d - посадочный диаметр. Параметры закалки бандажа Количество электроподо- гревов.5 Температура закалки,- С91О Скорость движения индуктора, мм/мин19 Частота тОка, Гц50 После отпуска твердость рабочей поверхности соответствует 65-7О HS При необходимости получения более высокой твердости отпуск проводится при , а предварительный зазор между посадочными 1ювер; ностями оси и бандажа соответственно уменьшается, например, для данного валка с 0,25 мм до 0,15 мм. Установление экспериментальным путем закономерности уменьшения диаметра бандажа, термически обработанного методом непрерывно-последовательной закалки, при последующем отпуске депает возможным использование этого явления для существенного упрощения способа изготовления составных прокатных валков.

Применение описываемого способа дает ряд npeviMyiuecTB по сравнению с известными: наряду с высокой твердостью и износостойкостью поверхностных слоев обеспечиваются более вязкие и пластичные свойства внутренних слоев бандажа и благоприятное распределение остаточных термических напряжений; сборка в холодном состоянии не вызывает усложнений и не требует специального оборудования

и приспособлений значительно сокращается продолжительность процесса изготовления составного валка (так, для приведенного валка 0 1300 мм длительность всего щэоцесса изготовления, по сравнению с противопоставляемым способом, сокращается на 60 ч или на 30%)} в процессе эксплуатации можноувеличить натяг соединения путем проведения дополнитепьных отпусков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составных прокатных валков | 1986 |

|

SU1388441A2 |

| Способ изготовления бандажированных валков холодной прокатки | 1978 |

|

SU768835A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО БАНДАЖИРОВАННОГО ПРОКАТНОГО ВАЛКА | 2010 |

|

RU2429300C1 |

| Способ изготовления составного прокатного валка | 1977 |

|

SU673333A1 |

| Способ ремонта составных рабочих валков универсального балочного стана | 1990 |

|

SU1771914A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО РОЛИКА | 1992 |

|

RU2011688C1 |

| СПОСОБ СБОРКИ СОСТАВНОГО ПРОКАТНОГО ВАЛКА | 1996 |

|

RU2096102C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2561618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖИРОВАННОГО ИНСТРУМЕНТА, ИМЕЮЩЕГО ФОРМУ ТЕЛА ВРАЩЕНИЯ | 1992 |

|

RU2053090C1 |

| Способ ремонта прокатных валков | 2023 |

|

RU2811313C1 |

Формула изобретения Способ изготовления составных гфоKaTHbix валков, включающий изготовление оси и бандажа, их закалку, сборку и отпуск валка в сборе, отличаю-щ и и с я тем, что, с целью снижения трудоемкости сборки, закалку бандажа производят непрерывно-поеледовательньш методом с индукционного нагрева, его по садку на ось осуществляют в холодном состоянии, а отпуск валка в сборе проводят при ЗОО-450°С. Источники информации, принятые во внимание при экспертизе 1.Целиков А. И. и Смирнов В. В. Прокатные станы. Металлургиздат, 1958, с. 69. 2.Патент Японии № 19772, кл. 12 С 211.4, 1970. 3.Авторское свидетельство СССР № 531869, кл, С 21 1) 9/28, 1975 (прототип).

Авторы

Даты

1980-05-30—Публикация

1977-12-12—Подача