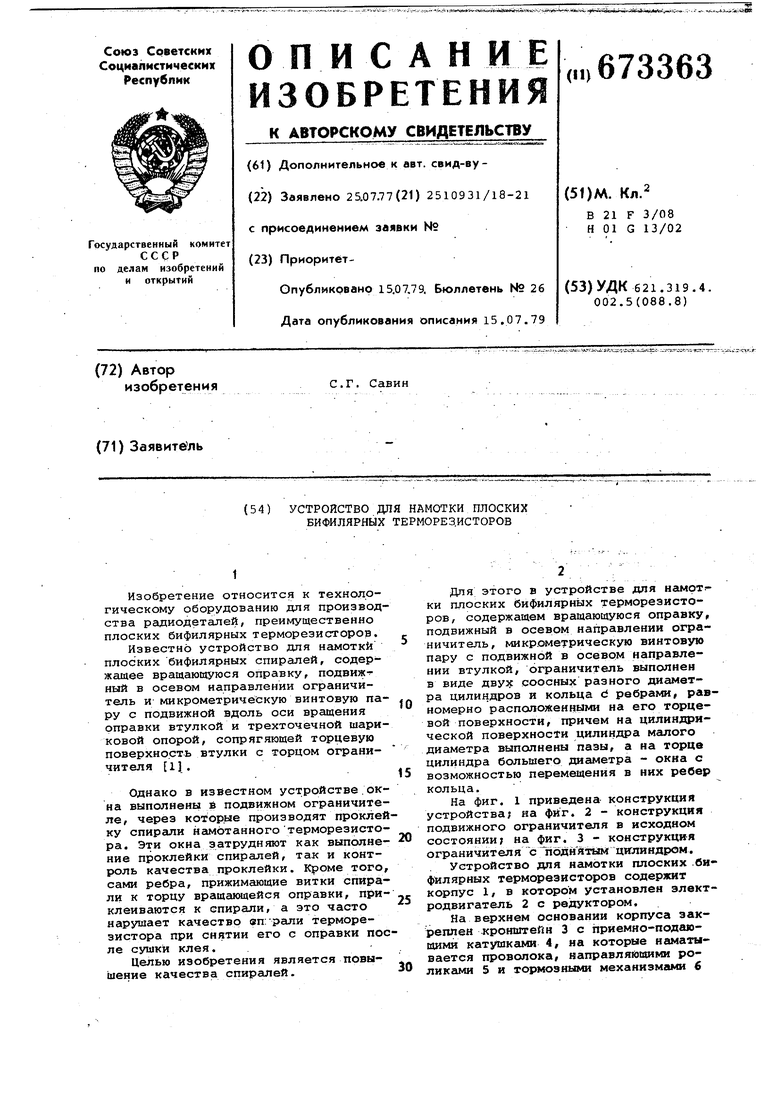

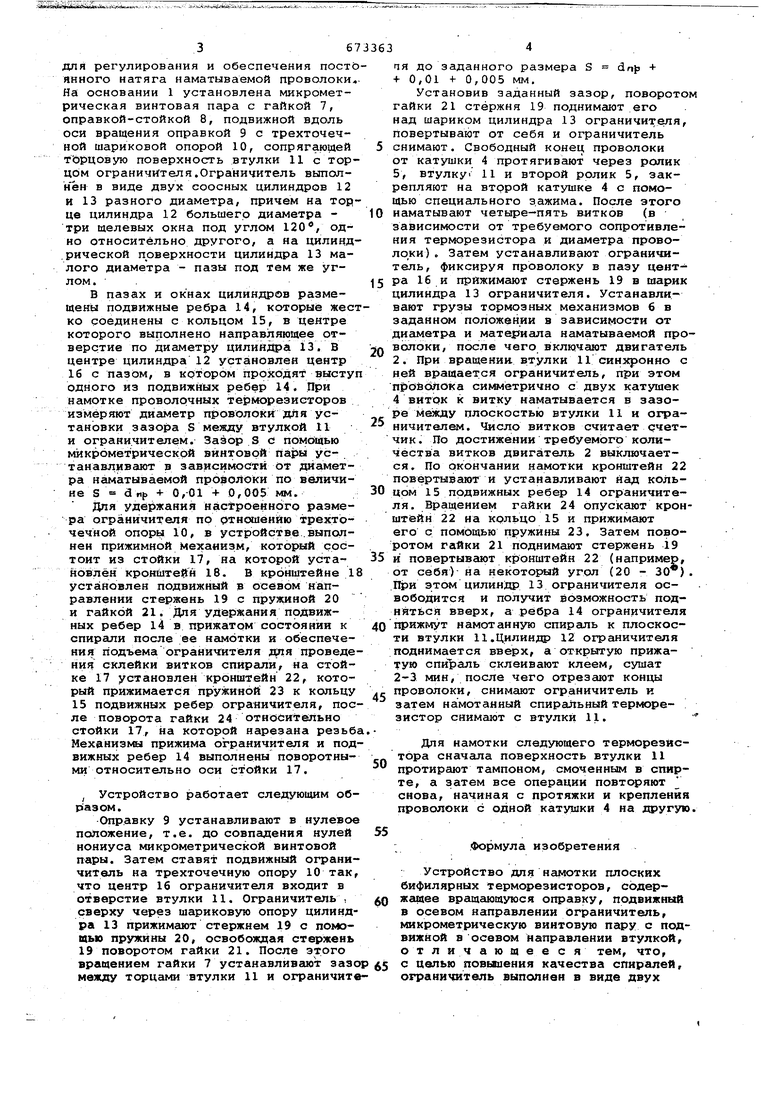

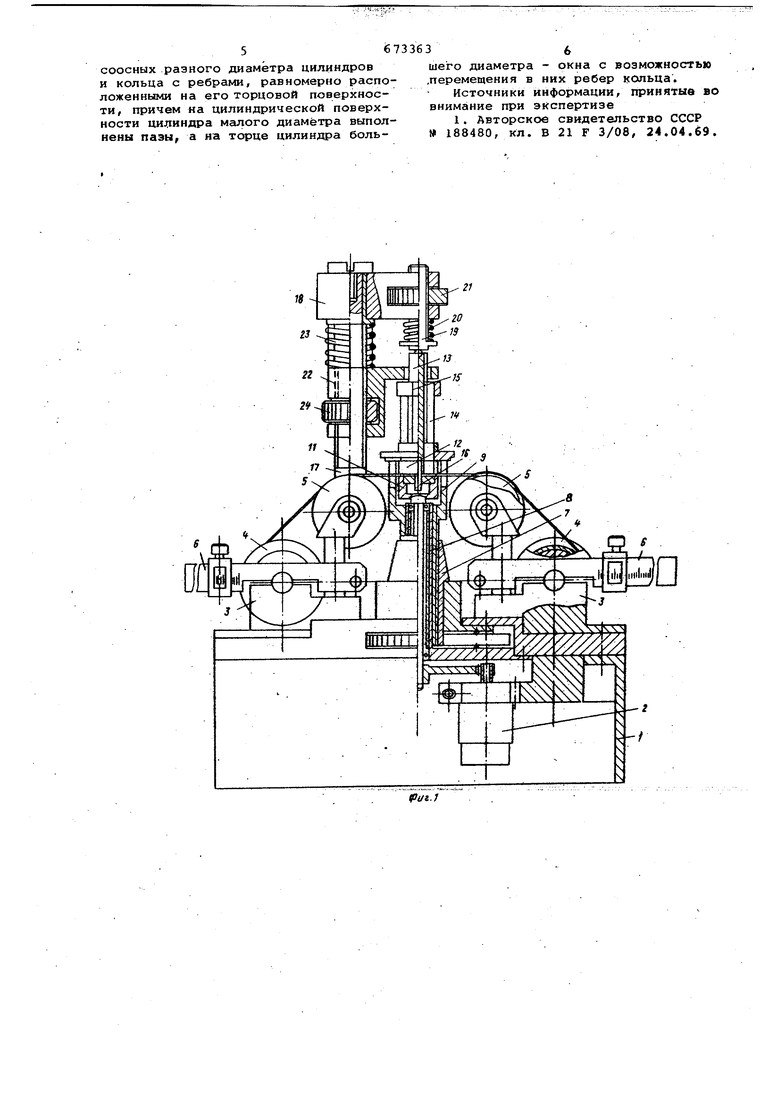

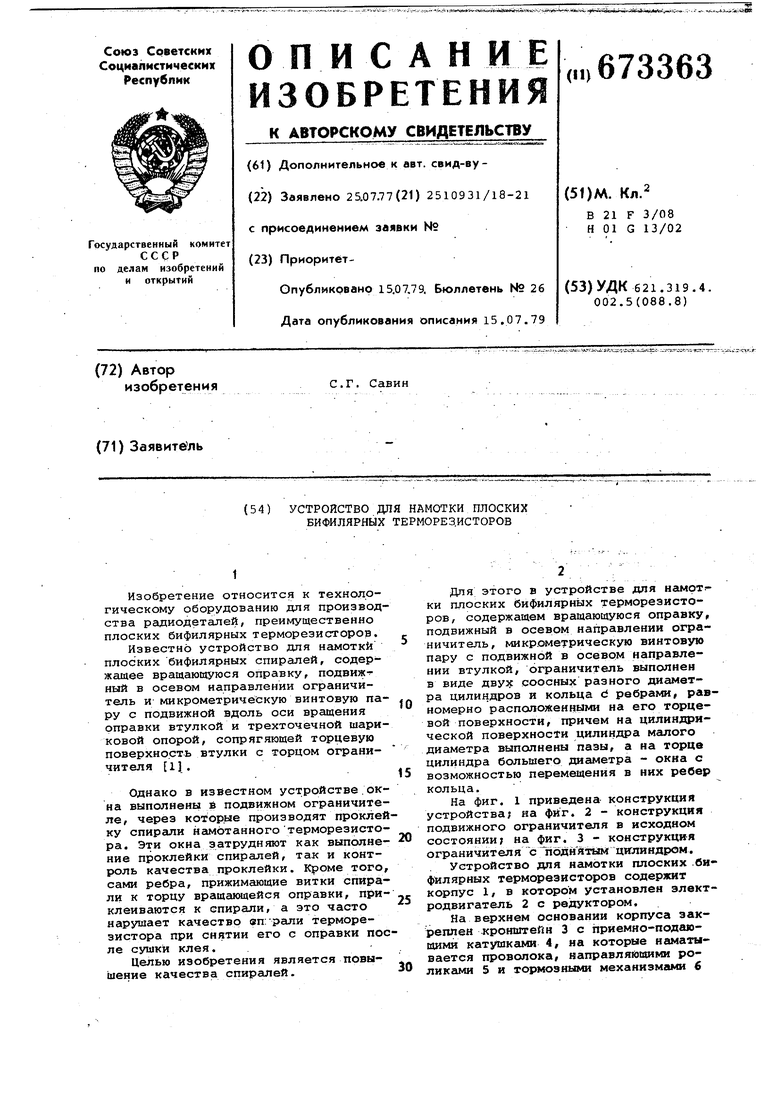

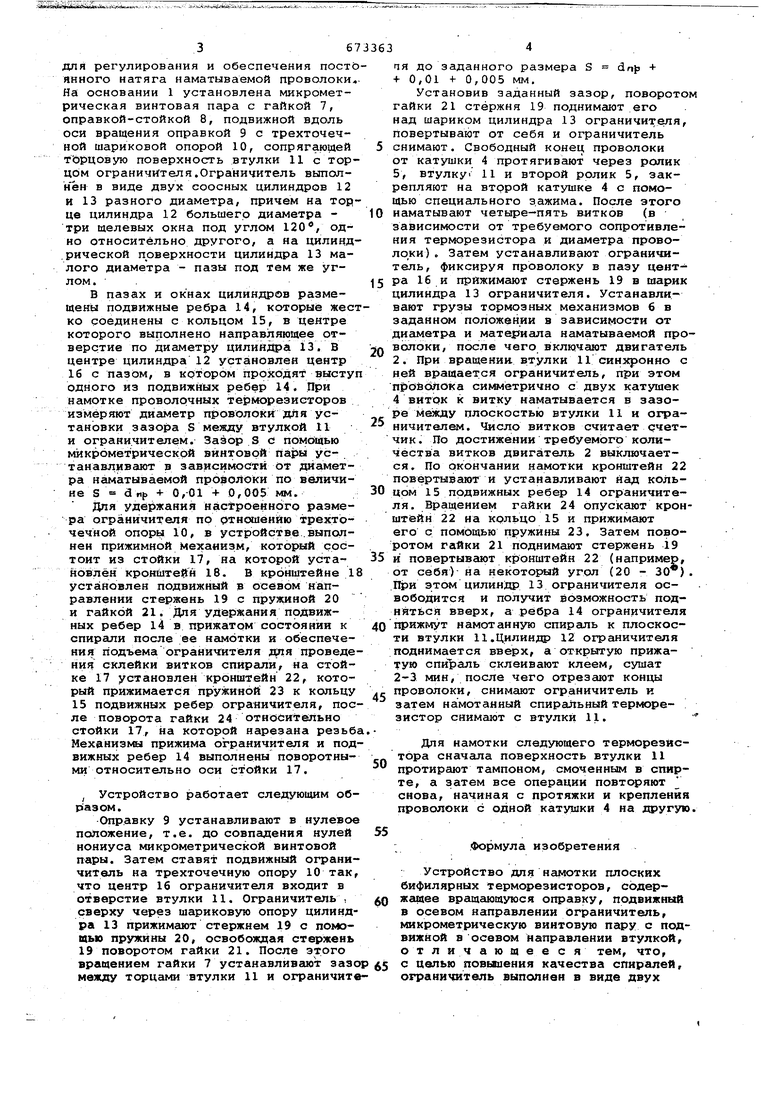

Изобретение относится к технологическому оборудованию для производства радиодеталей, преимущественно плоских бифилярных термореэисторов. Известно устройство для намотки плоских бифилярных спиралей, содержащее вращающуюся оправку, подвижный в осевом направлении ограничитель и- микрометрическую винтовую пару с подвижной вдоль оси вращения оправки втулкой и трехточечной шариковой опорой, сопрягяющей торцевую поверхность втулки с торцом ограничителя 1, Однако в известном уст;ройстве .окна выполнены в подвижном ограничителе, через которые производят проклей ку спирали нгмбтанноготерморезистора. Эти окна затрудняют как выполнение проклейки спиралей, так и контроль качества проклейки, Кроме того, сами ребра, прижимающие витки спирали к торцу вращающейся оправки, приклеиваются к спирали, а это часто нарушает качество вп:-рали терморезистора при снятии его с оправки пос ле сушки клея, . Целью изобретения является повышение качества спиралей, Для этого в устройстве для плоских бифилярных терморезисторов, содержащем вращающуюся оправку, подвижный в осевом направлении ограничитель, микрометрическую винтовую пару с подвижной в осевом направлении втулкой, ограничитель выполнен в виде дву: соосных разного диаметра цилиндров и кольца d ребрами, равномерно расположенными на его торцевой поверхности, причем на цилиндрической поверхности цилиндра малого диаметра выполнены пазы, а на торце цилиндра большего диаметра - окна с возможностью перемещения в них ребер кольца. На фиг, 1 приведена конструкция устройства; на фиг. 2 - конструкция подвижного ограничителя в исходном состоянии; на иг, 3 - конструкция ограничителя сTibflHHTtiM цилиндром. Устройство для намотки плоских .бифилярных терморвзисторов содержит корпус 1, в котором установлен электродвигатель 2 с редуктором. На верхнем основании корпуса закреплен кронштейн 3 с приемно-подающими катушками 4, на которые наматывается проволока, направляйшими роликами 5 и тормозными механизмами 6 для регулирования и обеспечения посто янного натяга наматываемой проволоки На основании 1 установлена микрометрическая винтовая пара с гайкой 7, оправкой-стойкой 8, подвижной вдоль оси вращения оправкой 9 с трехточечной шариковой опорой 10, сопрягающей торцовую поверхность втулки 11 с торцом ограничителя,Ограничитель выполнен в виде двух соосных цилиндров 12 и 13 разного диаметра, причем на тор це цилиндра 12 большего диаметра три щелевых окна под углем одно относительно другого, а на цилинд .рической поверхности цилиндра 13 малого диаметра - пазы под тем же углом . . В пазах и окнах цилиндров размещены подвижные ребра 14, которые жес ко соединены с кольцом 15, в центре которого выполнено направляющее отверстие по диаметру цилиндфа 13. В центре цилиндра 12 установлен центр 16 с пазом, в KQifopOM проходят высту одного из подвижных ребер 14. При намотке проволочных терблорезисторов измеряют диаметр проволоки для установки зазора S между втулкой 11 и ограничителем. Зазор S с помЬщью микрометрической винтовой пары устанавлрвают в зависимос тй от диаметра Нс1матываемой проволоки по величине S а п| + 0,-01 + 0,005 мм. Для удержания настроенного размера ограничителя по отнсхиенйю трехточечной опоры 10, в устройстве.выполнен прижимной Механизм, который состоит из стойки 17, на которой уста- новлён кронштейн 18. В кронштейне 1 установлен подвижный в осевом направлении стержень 19 с прузкиной 20 и гайкой 21. Для удержания подвижных ребер l4 в прижатом состоянии к спирали после ее намотки и обеспечения подъема ограничителя для проведе ния склейки витков спирали, на стойке 17 установлен кронштейн 22, который прижимается пружиной 23 к кольцу 15 подвижных ребер ограничителя, пос ле поворота гайки 24 относительно стойки 17, на которой нарезана резьб Механизмы прижима ограничителя и под вижных ребер 14 выполнены поворотными относительно оси стойки 17. I Устройство работает следующим . Оправку 9 устанавливают в нулевое положение, т.е. до совпадения нулей нониуса микрометрической винтовой пары. Затем ставят подвижный ограничитель на трехточечную опору 10 так что центр 16 ограничителя входит в отверстие втулки 11. Ограничитель , сверху через шариковую опору цилинд ра 13 прижимают стержнем 19 с помотыо пружины 20, освобождая стержень 19 поворотом гайки 21. После зтого вращением гайки 7 устанавливают заз между торцами втулки 11 и ограничит

673363 пя до заданного размера S dnfs + + 0,01 + 0,005 мм. Установив заданный зазор, поворотом гайки 21 стержня 19 поднимают его над шариком цилиндра 13 ограничителя. Повертывают от себя и ограничитель снимают. Свободный конец проволоки от катушки 4 протягивают через ролик 5, втулку 11 и второй ролик 5, закрепляют на второй катушке 4 с помощью специального з.ажима. После этого наматывают четыре-пять витков (в зависимости от требуемого сопротивления терморезистора и диаметра проволоки) . Затем устанавливают ограничитель, фиксируя проволоку в пазу центра 16 и прижимают стержень 19 в шарик цилиндра 13 ограничителя. Устанавливают грузы тормозных механизмов 6 в заданном положении в зависимости от диаметра и материала наматываемой проволоки, после чего включают двигатель 2. При вращении втулки 11 синхронно с ней вращается ограничитель, при этом провсэлока силвлётрично с двух катушек 4 виток к витку наматывается в зазоре ме:жду плоскостью втулки 11 и ограничителем. Число витков считает счетчик. По достижении требуемого количества витков двигатель 2 выключается. По окончании намотки кронштейн 22 повертывают и устанавливают йад кольцом 15 подвижных ребер 14 ограничителя. Вращением гайки 24 опускают кронштейн 22 на кольцо 15 и прижимают его с помощью пружины 23. Затем поворотом гайки 21 поднимают стержень 19 и повертывают кронштейн 22 (например, от себя)- на некоторый угол (20 - 30 ). Гйри этом цилиндр 13 ограничителя освободится и получит возможность подняться вверх, а рёбра 14 ограничителя прижмут намотанную спиргшь к плоскости втулки 11.Цилиндр 12 ограничителя поднимается вверх, а открытую прижатую спи1заль склеивают клеем, сушат 2-3 мин, после чего отрезают концы проволоки, снимгиот ограничитель и затем намотанный спиральный терморезистор снимают с втулки 11. Для намотки следующего терморезистора сначала поверхность втулки 11 протирают тампоном, смоченным в спирте, а затем все операции повтсфяют снова, начиная с протяжки и крепления проволоки с одной катушки 4 на другую. Формула изобретения Устройство для намотки плоских бифилярных терморезисторов, сЬдержгцнее вращающуюся оправку, подвижный в осевом направлении Ограничитель, микрометрическую винтовую пару с подвижной в осевом направлении втулкой, отличающееся тем, что, с целью повыаения качества спиралей, ограничитель выполнен в виде двух

соосных разного диаметра цилиндров и кольца с ребрами, равномерно расположенными на его торцовой поверхности, причем на цилиндрической поверхности цилиндра малого диаметра выполнены пазы, а на торце цилиндра большего диаметра - окна с возможностью .перемещения в них ребер кольца .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР W 188480, кл. В 21 F 3/08, 24.04.69.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для НАМОТКИ плоских БИФИЛЯРНЫХСПИРАЛЕЙ | 1966 |

|

SU188480A1 |

| Устройство для навивки спиралей | 1985 |

|

SU1384355A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| ВИБРОИЗОЛЯТОР ВТУЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2611282C1 |

| Устройство для контроля качества спиралей для тел накала электрических ламп | 1989 |

|

SU1695420A1 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| СПОСОБ ПЛЕТЕНИЯ СЕТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2037356C1 |

| ВИБРОИЗОЛЯТОР ВТУЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2545142C1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛЯТОР "ПУСТОТЕЛЫЙ ГОЛЫШ" (ЦВПГ) (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534850C2 |

IS

фиг. 2

/-71

К

cput.3

Авторы

Даты

1979-07-15—Публикация

1977-07-25—Подача