. . -,. 1 ,, . ;;:

Изобретение относится; к о0ластн обработки слитков на осйовё басокр% активных М(э аллрвV например ти$айа с помощью элёктродуговэго нагрева : ; а также ,fsb 11( в металлургических пр6цессах св занных с нагревом поверхндсти изде ЛИЙ (термообработка, наплавка по-;. крытий, дегазация или йасыщёние . газами поверхностного слоя и т. Я.).

Известны cnocoek обработки дйй, ков темаллозв посредствЬм опЛавлёййй; их поверхности с помощью йсточййкря электрического нагрева. Эти спрсобгы применяют для устранения дефектов поверхности слитка - непроплааов : ; неслития/ пористости, трещин, кото- рые присущи слиткам, отлитым в из- ; ложницу или кристаллизатор. например, длинные слитки обрабатывают при атмосферном давлении вращаю- щейся электрической дугой, горящей между нерасходуемым кольцевым электродом и слитком в магнитном поле. Чтобы все участки расплавленного по периметру слитКа находились в одинаковых гравитационных условиях, слиток располагают вертикально. По мере проплавления.слиток перемещают относительно дугового нагревателя 1

Глубин.апроплавления слитка в указанном способе ограничена поверхностным натяжением расплавленного нефалпа В ванне кольцеобразной форwa. Поэтому для получения глубоко йропЛавлёйного слоя слиток помещают S кристаллизатор, ограничивающий растёканне пояска расплавленного металла. Источником нагрева втаком

o способе, проводимом при атмосфер;: аом Давлении, сДужат несколько дуго,выхплазм9тррнов,:. размещенных вы. ше кристалдизатора и проплавляющих йбверхнОсть вертикально, расположенноS .го.слитка со всех его сторон 2. Для обработки сдцткОв большого диаметра используют способ расплавления небольшого участка круглой формы на поверхности горизонтально распо0ложенного слитка с помощью независимого электрического источника нагрева. При этом диаметр расплавленной и ее размеа|;ение выбирают так, чтобы расплав не вытекал из ванны.

5 Источник нагрева перемещают по поверхности слитка либо слиток ггереме- . щают относительно источника нагре- ва для образования непрерывной про. плавленной дорожки, а впоследствии

0 для перекрытия этих дорОжек вплоть до сплошного проплавления всей поверхности. Для круглого слитка указан-, ное перемвцение источнику, нагрева Проще всего выполнить по винтовой траектории, как при токарной обработке. Таков, например, способ об работки слитка посредством оплавления его поверхности электронньЫ лучом 13. Поскольку в этом способе оплавле ние поверхности осуществляют при бо шом разрежении (10 - Ю мм рт. ст. происходит испарение металла и особенно летучих компонентой еплайй. например., марганец из .титанового; сплава .ОТ4 после электронно-лучейого Оплавления почти полностью улетучивается . Химический состав сппава измеряется, и пбэтрму йанный -. .способ непригоден для обработки дйо нолегир ованнык сплавов . Наиболее близким к описываемому изобретению по технической оущнос й и;5Остигйеомму эффекту явлЯётся способ обработки слитков меТаллов и СплавОв путем оплавления их повер Шсти плаэменной дугой в атмосфере инертного газа, включающий расйлав.йенйе участкаповерхности и пёрёмещение образоваВщейЕся расплавленной ванны по поверхности (злитка Е4. По k3BiecTHosiy; способу слитки пом itjaioT в герметичную камеру, которую занолняйт инертным га;зом до давлени близкого к атмосферному. Слиток уст навливают на вращающиеся горизонтал , ные валки и с помощью дугОвогопйаэ матрона, перемещаемоговдодь .оси .. слитка, расплавляют ванну круглой ф мы наповерхностИ; этого слитка.. Такйм образом, оплавление .слитк ИСХОДИТ при последовательком расйла лении и затвердевании участка повер ности слитка, пе1 ёме1цаем6з:6. по винтовой линии. . . ..т.. недостатки указ&нно;Е о сйОёобаЬл дующие: , , :-; - производительность процесса огра нйчена небольшим Диаметро;м ванны ;;; раапиаёЛённого мёттпй, а ёёййче: ниеразмеров ванна за счет пойшйенйя мощности дугбвбёб разряда п15нв& вытеканию расплава йз; §аннй; расположейной на покатой повер5 ности цилиндрического слитка; ; .недостаточная, степень рафинирования обрабатываемого ГлатёрйаЛаОТ. га.зовых и летучих примесей, так как оплавление поверхности плазменной дугой возможно лишь при давлении, близком к атмосферному, что исклю чает Полное удаление указанных примесей ; . большой расход инертного газа на заполнение рабочей камеры и стабили зацию плазменной дуги в процессе рплавления. Целью изобретения является увели чение производительности процесса за счет образования локальной зоны расплавленного металла продолговатой формы и, следовательно, увеличение ширины проплавленной дорожки; улучшение качества обрабатываемого металла путем оплавления его в разреженной атмосфере инертного газа, способствующей эффективному удалению летучих примесей; Снижение расхода инертного газа на заполнение камеры и стабилизацию электродугового разряда за счет проведения процесса в разреженной атмосфере. Цель достигается тем, что в известном способе обработки слитков металла путем оплавления их поверх-. ности электрической дугой, обдуваемой инертным газом, включающем последовательное расплавление и затвердевание .-участков поверхности, ванну жидкого металла формируют электрической дугой с анодным пятном длиной от 1,3 ширины пятна до длины слитка. Процесс обработки проводят при разрежении инертного газ% 1-20 мм рт. ст. . . . . . Принципиальное отличие данного интервала разрежений от применяемого ранее атмосферного давления либо глубокого вакуума состоит в том, что при указанном разрежении инертного газа возможно формирование не тоЛькО круглой, но и продолговатой ванны расплавленного металла без прим.енения специальных .технических средств, .например без развертывающих . ма гнйтных полей; происходит достаточное удаление вредных газОобразн)ах и. летучих примесей и одновременно не. наблюдается избирательное испарение кошюнентрв сплава с высокой упругостЫопаров (включая марганец); во много раз уменьшается количество инертного Газа, необходимого для заполнения герметичной камеры и для стабилизации дугового разряда в процессе рпЛавления, Выбрр конкретной величины разрежения в указанном интервале определяется требованиями к степени дегазации обрабатываемого металла, а также наличием в состава. спл.ава легкриспаряющихся компонентов. Для брльвдинства титановых, сплавов приемлем интервал разрежений инертного газа 0,5-5,0 мм рт. ст. При уменьшений разрежения соответственно уменьшается расход инертного газа .на весь Процесс рпаавления, включая заполнение камеры. Данный способ пригоден для оплавления поверхности как круглых, так и плоских слитков. При обработке круглого слитка ванну следует рас-. полагать вдоль оси вращающегося слитка. Ширина ванны до.токна быть достаточно малой, чтобы расплавленный металл не вытекал с верхней части круглого слитка, а длина ванны должна быть возможно большой, чтобы получить проплавленную дорожку наибольшей ширины и тем самым увеличит величину относительного перемещения источника нагрева за один оборот слитка, а следовательно, повысить производительность процесса. В идеал ном случае длина локальной расплавленной зоны может бЫть равна длийе слитка; в частном случае она может быть равна ширине расплавленной зЬны что соответствует условиям известного способа. Пример. Проводят обработку круглого слитка диаметром 570 мм и длиной 1200 мм из титанового. спла ва ВТ9 в установке для оплавления Весна-2. Послеслитков типа технологических 6пе довательность раций в предлагаемом способе/почти такая же, как и в известном.. Слиток загружают в камеру йа два горизонтальных валка, камеру закрывают 1 откачивают вакуумными насойа ми до разрежения 10 мм рт. ст. За тем камеру заполняют смесью аргО на и гелия до давления 750-8QO мм рт. ст., включаютдуговой плазмафрон и расплавляют в верхней часта слитка круглую ванну в качестве Harpigвателя используют электродуговое вакуумное устройство, катод этого устройства состоит -из восьми вольфрамовых прутков диаметром 5 мм и длиной по 50 мм, расположенных двумя рядами на расстоянии 25 мм в ряду и 15 мм между рядами. В пространство между рядами подают инертный газ, который поступает в герметичную камеру и откачивается вакуумной системой; заполнение камеры аргоном совмещают с возбуждением дугового разряда и расплавлением ванны в верхней части слитка. Затем (как в известном, тйкн предлагаемом способах) слиток вращают, а элёктродуговой нагреватель.перемещают вдоль оси. слитка:. При этом проплавляют по винтовой линии дорожки на глубину 12-15 мм с перекрытием их (т. е. с двойным проплавлением на краях) на величину около 15 мм. После проплавлениЯ всей поверхности хлектродуговой нагреватель отключают/ открывают камеру и выгружают слиток.. . .. Режимы обработки представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2612867C2 |

| Способ вакуумного дугового переплава | 1973 |

|

SU456000A1 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| СПОСОБ КОНТРОЛЯ И СТАБИЛИЗАЦИИ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА | 2009 |

|

RU2425156C2 |

| УСТАНОВКА ДЛЯ ОПЛАВЛЕНИЯ КРУГЛЫХ СЛИТКОВ | 1990 |

|

RU2024636C1 |

| Способ изготовления графитовых тиглей для плавки титана | 1983 |

|

SU1109570A1 |

| Способ сварки сжатой дугой | 1978 |

|

SU806311A1 |

| Состав защитной атмосферы для дуговой сварки в камере | 1982 |

|

SU1109299A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

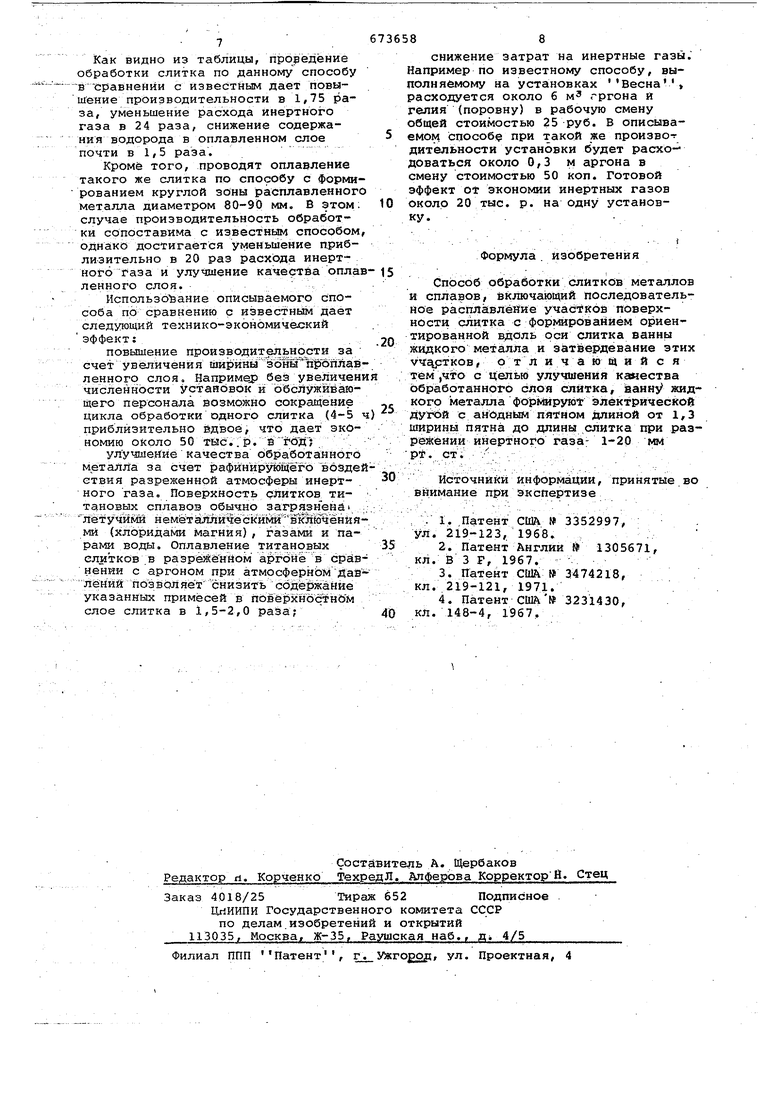

Форма ванны расплавленно

го металла

Размеры ванны

Сила тока дуги, А йапряжениё, В ,

Скорость вращения

слитка, об/мин

Величина подачи нагре-, вателя на 1 оборот слитка, мм/оборот

Время оплавления

слитка, мин

Рабочее давление

инертного газа,

мм рт. ст.

Расход инертного газа

на заполнение камергл, м

Подача инертного газа для стабилизации : вого разряда в процерсе; 1 оплавления, л/мин

Общий расход инертного газа за весь цикл обработки, мЗ

Содержание водорода

в обработанномслое, %

Удлинейная

Ширина 80 мм длина 130 мм

1500 27

1/12

115 126

2,0 0,0075

1,8

0,23

6,007 Как видно из таблицы, проредёние обработки слитка по данному способу В Сравнении с известйым дает повышение производительности в 1,75 раза, уменьшение расхода инертного газа в 24 раза, снижение содержания водорода в оплавленном слое почти в 1,5 раза. Кроме того, проводят оплавление такого же слитка по способу с формированием круглой зоны расплавленног металла диаметром 80-90 мм. В этом; случае производительность обработки сопоставима с известным способом однако достигается уменьшение приблизительно в 20 раз расхода инертного газа и улучшение качества опла ленного слоя. Использо&ание описываемого способа по сравнению с известным дает следующий технико-экономический . эффект; повышение производительности за счет увеличения ширины зони проплав ленного слоя. Например беэ увеличен численности установок и ббсйужййающего персонала возможно сокращение щсгх v ii4 |os vjricwid civJi- iviV - - ixi CUJ- c njri цикла обработки одного слитка (4-5 приблизительно вдвое, что дает экономию около 50 ТЫС ., р. В г-бд; ., . улучшение качества 66pta6otaHH6ro металла за счет рафинирующего возде ствия разреженной атмосферы инертного газа. Поверхность слитков титановых сплавов обычно загря зн ена1 , лёту 1ЙШ немётй Шй; 1ееКЙ1 Ш 1Е(к5йоч нЬЕЯ ми (хлоридами магния) , згазами и парами воды. Оплавление титановых слитков в раэрёжённом аргоне в срав нении с аргоном при атмосфернЬМдай лёний позволяет снизить содержание указанных примесей в ПЬвёрхностнбМ слое слитка в 1,5-2,0 раза; снижение затрат на инертные газы. Например по известному способу, выполняемому на установках Весна, расходуется около б м гргона и гелия (поровну) в рабочую смену общей стоимостью 25 руб. В описываемом способе при такой же произво-г дительности установки будет расходоваться около 0,3 м аргона в смену стоимостью 50 коп. Готовой эффект ot экономии инертных газов около 20 тыс. р. на одну установку. . Формула, изобретения Способ обработки слитков металлов и сплавов, включающий последовательное расплавлёйне участков поверхности слитка с формированием ориентированной вдоль оси слитка ванны жидкого металла и затвердевание этих , о т л ича rotti ий с я тем ,что с целью улучшения кгшества обработанного слоя слитка, жидкого металла форйнруюг электрической дугой с айОдным пятном длиной от 1,3 ширины пятна до длины слитка при разрежении инертного газа: 1-20 мМ рТ. ст. .; . - . , Источники информации, принятые во внимание при экспертизе . . I. Патент США №3352997, ул. 219-123, 1968. 2. Патент Англии 1305671, кл. В 3 Р, 1967. 3.Патент США № 3474218, кл. 219-121, 1971. 4.Патент США№ 3231430, кл. 148-4, 1967.

Авторы

Даты

1979-07-15—Публикация

1975-04-02—Подача