Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

Известен способ электронно-лучевого переплава с холодным подом [1]. В этом способе исходный материал в виде шихты, губки, порошка или гранул перемещается с определенной скоростью из шихтового бункера в охлаждаемый тигель, в котором происходит плавление металла, а образующийся жидкий металл каплями или непрерывной струей (при достаточной мощности электронного луча) стекает в скользящий охлаждаемый кристаллизатор, образуя слиток нужного размера. Такой метод переплава может быть также назван электронно-лучевой переплав с промежуточной емкостью. По назначению и схеме осуществления он полностью идентичен широко используемому в промышленности плазменному переплаву. Однако в отличие от плазменного переплава здесь возможна более глубокая очистка металла от газовых примесей, когда расплав в вакууме удерживается в течение достаточно большого времени, необходимого для рафинирования металла.

Наиболее близким техническим решением, принятым в качестве прототипа, является вакуумно-дуговой способ плавки [2] для плавки в кристаллизаторе слитков высокореакционных и тугоплавких металлов и сплавов на их основе, а также переплав ряда специальных марок сталей путем получения расплава металла в камере плавления, плавку металла ведут в вакууме или в атмосфере инертного газа, нагрев ведут с использованием электрической дуги, расплав металла в кристаллизаторе формируется в слиток. Для осуществления известного способа используют вакуумную дуговую печь (ВДП) с вакуумной системой, в корпусе которой размещен водоохлаждаемый кристаллизатор, в котором происходит накапливание жидкого металла и его формирование в слиток, расходуемый электрод, закрепленный в электрододержателе, выполнен с возможностью опускания в кристаллизатор. Для достижения высокого качества металла требуется двойной или тройной переплав ВДП. Однако при переплавах не происходит очистки металла от тяжелых и легких примесей. К данному типу печей также относится электрошлаковый переплав металла (ЭШП) в кристаллизатор, отличие данного способа от ВДП - это плавление металла под слоем флюса, выполняющего роль вакуума или инертной атмосферы.

Наиболее близким техническим решением, принятым в качестве аналога, является гарнисаж расходуемый электрод (ГРЭ) [3] для плавки в гарнисаже слитков высокореакционных и тугоплавких металлов и сплавов на их основе, а также переплав ряда специальных марок сталей путем получения расплава металла в камере плавления, плавку металла ведут в вакууме или в атмосфере инертного газа, нагрев ведут с использованием электрической дуги, расплав металла скапливают в кристаллизаторе с образованием гарнисажа. Для осуществления известного способа используют вакуумную дуговую печь (ВДП) с вакуумной системой, в корпусе которой размещен водоохлаждаемый тигель, в котором происходит накапливание жидкого металла, сливаемого в литейную форму, расходуемый электрод, закрепленный в электрододержателе, выполнен с возможностью опускания в тигель. После зажигания дуги электрод быстро расплавляется, на холодных стенках тигля настывает корка гарнисажа, остальной металл сливается в литейную форму путем поворота печи на катках или поворота тигля на полных цапфах, через которые подается вода для охлаждения тигля. Процесс плавки в гарнисаже проводится в нестационарном тепловом режиме, когда приход тепла от дуги превышает расход его на нагрев гарнисажа и окружающих конструкций и потери тепла с охлаждающей водой. Для того чтобы по возможности повысить температуру сливаемого металла, можно проводить его выпуск при горящей дуге. В частности, такая возможность имеется в печах с поворотным корпусом, но при этом усложняется конструкция печи, а так как дополнительный перегрев при сливе с горячей дугой очень невелик из-за краткости времени выпуска металла (несколько секунд), промышленные печи выполняются чаще с поворотным тиглем. Для достижения высокого качества металла требуется двойной или тройной переплав ВДП. Однако при переплавах не происходит очистки металла от тяжелых и легких примесей.

Задача предлагаемого изобретения - повышение эффективности использования и расширение технических возможностей за счет снижения энергозатрат, сокращения производственного цикла, увеличения массы металла при плавлении, уменьшения габаритов оборудования и повышение качества металла.

Поставленная задача решается тем, что заявляемый способ комбинированной плавки заключается в получении в камере плавления расплава металла электродуговым, электрошлаковым, электронно-лучевым, плазменным или другим способом, который скапливается в кристаллизаторе с образованием гарнисажа, отличающийся тем, что плавление идет в двух камерах, в первой камере расплав производится электродуговым или электрошлаковым способом, где освобождается от газовых, легких и тяжелых примесей, а во второй камере расплав, поступая туда за счет проплавления гарнисажа, доводится до более качественного состояния за счет электронно-лучевого или плазменного способа нагрева, далее расплав поступает в кристаллизаторы, формы, штампы, валки и т.д., куда его сливают. Проплав гарнисажа проводят ниже уровня зеркала ванны расплава, но выше днища ванны расплава, проплавляя определенное по диаметру отверстие, таким образом, чтобы при сливе расплав не захватывал легкие и тяжелые примеси, а также отделял атмосферу одной камеры от другой, при этом пропускная способность отверстия должна соответствовать наплавляемому объему металла с электрода, комбинированная плавка может использоваться для восстановления металла из различных химических соединений в первой камере плавления с последующей очисткой восстановленного металла во второй камере плавления.

Заявляемое устройство для комбинированной плавки содержит камеру плавления, кристаллизатор, промежуточную емкость, переплавляемый электрод, независимые источники плавления отличающееся тем, что для плавления применяются две камеры, в первой расположен электрод, с которого расплав поступает в первый кристаллизатор, одновременно являющийся первой промежуточной емкостью, а во второй камере расположены независимые источники плавления, вторая промежуточная емкость и кристаллизаторы, формы, штампы, валки и т.п. устройства, где кристаллизуется расплав. Для создания герметичности и регулирования подачи металла между камерами плавления намораживается гарнисаж из переплавляемого металла, а для более качественной очистки металла и производства специальных отливок во второй камере применяется третья промежуточная емкость с возможностью наклона.

Заявляемый способ комбинированной плавки и устройство для его осуществления может использоваться, например, для восстановления металла из различных химических соединений в первой камере плавления с последующей его очисткой во второй камере плавления с получением металла высокого качества.

Заявляемый способ комбинированной плавки и устройство для его осуществления связаны между собой единым изобретательским замыслом и иллюстрируется следующими примерами конкретного выполнения.

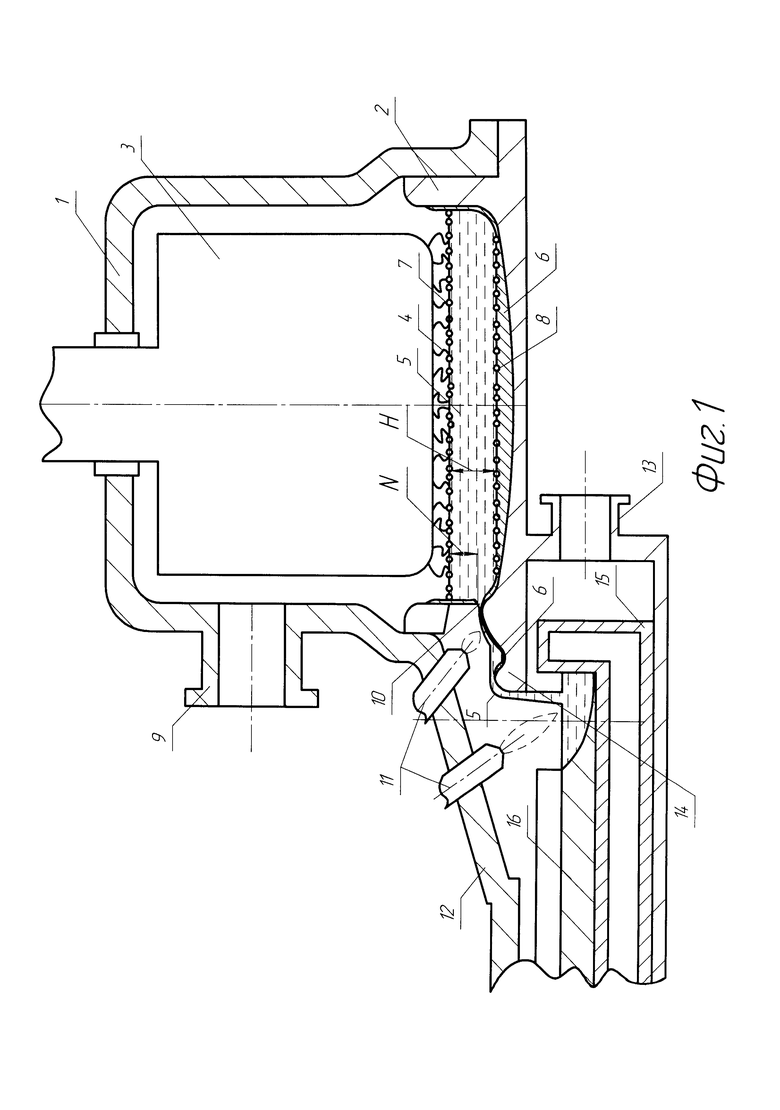

На фиг.1 изображено заявляемое устройство.

Устройство содержит первую камеру плавления 1, установленную на первом кристаллизаторе 2, имеющего небольшую высоту, в камере размещен переплавляемый электрод 3 для осуществления электродугового способа плавки. После того как между первым кристаллизатором 2 и электродом 3 загорается дуга 4, начинает плавиться электрод 3 и металл, стекая в кристаллизатор 2, образует жидкую ванну расплава металла 5 и гарнисаж 6. При этом на поверхность ванны расплава металла 5 начинают всплывать вредные легкие примеси 7, а на дно ванны расплава металла 5 опускаются тяжелые вредные примеси 8. Газовые примеси из первой камеры плавления 1 удаляются через патрубок 9. После того как в кристаллизатор 2 наплавлена ванна расплава металла 5 определенной глубины H, также на определенной глубине N от зеркала ванны расплава металла 5 и с внешней стороны гарнисажа 6 идет проплавление сливного отверстия 10 независимыми источниками плавления 11 (плазматронами, электронными пушками, неплавящимся электродом, лазером и т.п.), которые установлены во второй камере плавления 12 имеющей собственный откачной второй патрубок 13, который обеспечивает создание независимой среды в камерах плавления. После проплавления отверстия 10 из первой камеры плавления 1 во вторую камеру плавления 12 начинает поступать расплав металла 5, попадая в промежуточную емкость 14, где также образуется гарнисаж из поступающего туда расплава, на котором дополнительно оседают вредные тяжелые примеси. Расплав металла в промежуточной емкости 14 обрабатывается дополнительным нагревом за счет независимых источников, при этом, находясь, например, в более разреженном вакууме, он начинает более интенсивно избавляться от растворенных в нем газовых примесей. После промежуточной емкости 14, расплав металла сливают во второй кристаллизатор 15, где формируется слиток 16, нужной конфигурации.

Способ комбинированной плавки предназначен для наиболее экономичной выплавки металла с одновременным повышением его качества. Данный способ особенно актуален при выпуске химически-активных металлов таких, как цирконий и титан, а также для таких металлов, как кремний или германий.

При выплавке, например, титана, на сегодня, сложилась практика его очистки только от тяжелых примесей, при этом легкие примеси в виде соединений кислорода или углерода принято растворять в титане. Данная практика наносит очень большой ущерб титановому производству. При неоднократных переплавах титан начинает насыщаться кислородом в объеме выше допустимого и по этой причине его в дальнейшем приходится направлять на ферротитан по очень низкой цене. Способ комбинированной плавки на первой же станции начинает чистить расплав титана как от кислорода, так и от других легких и тяжелых примесей, не позволяя им замешиваться в расплав.

Другим немаловажным отличительным свойством способа является низкая, энергетическая затратность. Как известно, если плавить титан дуговым способом, то затраты энергии на один килограмм в среднем составляют - 0,7 кВт, если плавить электронно-лучевым способом - 1,4 кВт, а если плавить плазменным, то затраты энергии будут более - 2,8 кВт. Исходя из этого, наиболее выгодно плавить металл дуговым способом, при этом необходимо учесть что на нагрев металла и плавление затрачивается до 98% энергии, а на перегрев титана на 50°С тратится всего только 2% энергии.

Но вакуумно-дуговой способ (ВДП) или электрошлаковый способ плавления (ЭШП), будучи энергетически выгодными, не позволяют за один переплав довести титановые, никелевые и другие сплавы до нужного качества, поэтому их энергетический выигрыш начинает снижаться, так как сплав требует двойного или даже тройного переплава. Эти способы не позволяют перегревать расплав выше определенной температуры, чего нельзя сказать про плазменный или электронно-лучевой нагрев.

Высокий перегрев значительно ускоряет все процессы, протекающие в расплаве. Таким образом, комбинированный способ выплавки метала позволяет достичь более высокого качества метала и с более низкими энергозатратами, чем, например, двойной или тройной переплав ВДП, при котором не происходит очистки от тяжелых и легких примесей. Плазменный и электронно-лучевой нагрев также не производят очистки расплава от легких примесей, в дополнение данные способы энергозатратны и имеют низкую способность перемешивания сплавов. То есть, комбинированный способ плавления объединяет у вышеперечисленных способов их лучшие качества, при этом позволяет добиваться новых преимуществ, которые эти способы по отдельности не имеют.

Для усиленного перемешивания расплава на комбинированной печи в первом кристаллизаторе можно применять соленоид, как на вакуумно-дуговых или электрошлаковых печах.

Для создания различной атмосферы, если того требует технологический процесс в первой и второй камерах плавления, в месте их сообщения устанавливают охлаждаемую вставку из переплавляемого металла, которая герметизирует атмосферу через вакуумную резину в первой и во второй камере. Охлаждаемая вставка для слива через нее расплава металла из первой во вторую камеру плавления вморожена в гарнисаж и проплавляется по центру независимым источником плавления. За счет охлаждения проплавляемой вставки, а также путем усиления или уменьшая ее охлаждение можно регулировать величину проплавляемого отверстия, а следовательно, величину поступления расплава во вторую камеру плавления или можно полностью остановить течение расплава металла, заморозив отверстие слива в гарнисаже. Таким образом, в первой камере плавление металла может протекать в газовой среде до одной и более атмосферы, а во второй камере плавление может производиться при глубоком вакууме до 10-3 Па и более. Данная особенность комбинированного плавления дает большие возможности способу в технологическом плане. Так, например, способ позволяет в первой камере плавить титан с большим содержанием газа (хлора, водорода и т.п.), а во второй камере полученный расплав дополнительно очищать электронным лучом, который работает только в вакууме. Сразу плавить металл с большим содержанием газа лучом нельзя, так как выделяемый из металла газ не дает работать лучу. Поэтому по обычной технологии приходится сначала получать слиток дуговым или электрошлаковым переплавом, а далее его снова плавить лучом, при этом на одну тонну титана расходуется 2,1 мВт. По новой схеме на комбинированной печи при выплавке той же массы титана будет затрачено 0,75 мВт, что меньше почти в три раза.

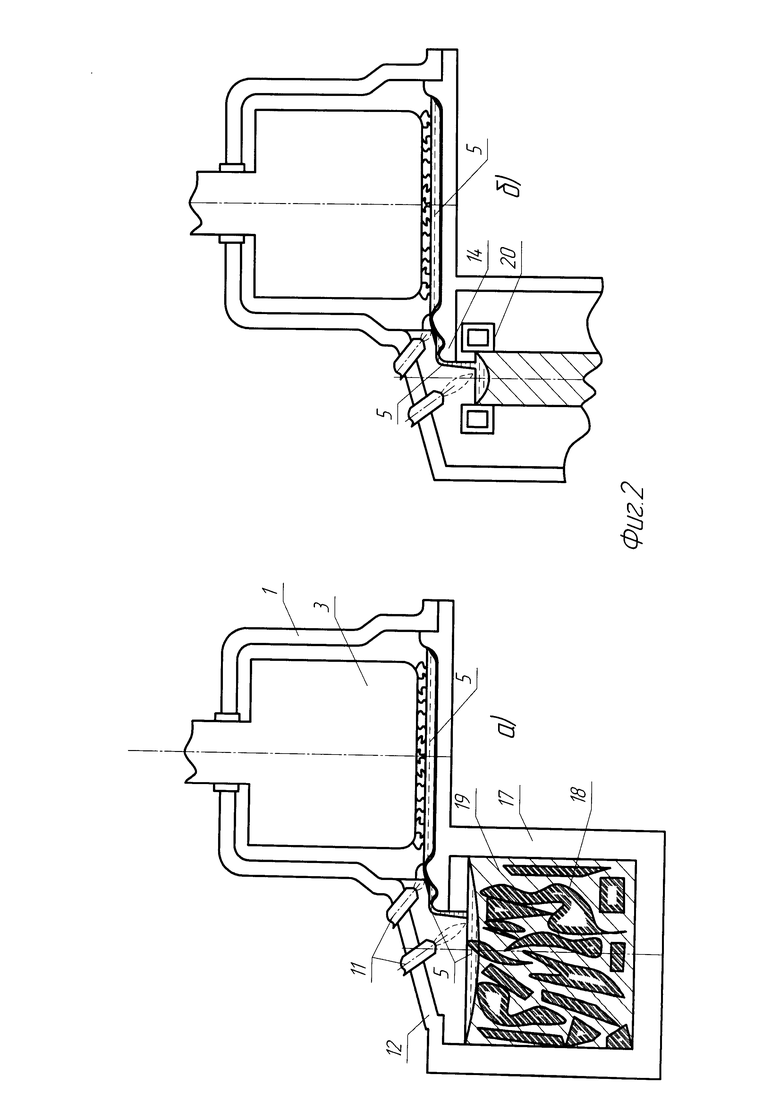

На фиг.2а показана модификация комбинированной печи для производства электродов как для собственного производства, так и для других печей. Например, в первой камере 1 будет плавиться электрод 3 весом 3 т, а во второй камере 12 будут установлены три кристаллизатора 17, в каждом из которых укладывается шихта 18 по две тонны. Таким образом, при заливке расплавом металла 5, шихты 18 будет получено три новых электрода 19, каждый по три тонны. Один из этих электродов будет направлен снова на эту печь, а два других на другие печи. В промышленности известны способы получения электродов за счет независимых источников плавления (плазмы или электронного луча). Но, как уже говорилось ранее, затраты энергии при этом больше, а скорость производства меньше. В случае применения комбинированной печи, в три кристаллизатора 17, где размещена шихта 18, поступает с большой скоростью уже готовый расплав 5 из первой камеры плавления 1, при этом независимые источники 11, подогревая его, усиливают жидкотекучесть расплава. Поэтому шихта 18 в каждом кристаллизаторе 17 может быть достаточно плотно упакована, но за счет поступающего на нее хорошо перегретого расплава 5 будет сформулирован плотный электрод. Независимые источники 11 дополнительного подогрева расплава, установленные непосредственно во второй камере 12, могут дополнительно подогревать шихту 18 в каждом кристаллизаторе 17 и позволяют получать наиболее плотный электрод.

Комбинированная печь, переплавляя в первой камере электрод определенного объема, в зависимости от упаковки шихты, во второй камере может производить два, три, четыре или пять новых электродов подобного объема или один, но большего объема электрод. Тем самым, для собственной работы производится новый электрод и дополнительно производится для других печей, например, один-четыре новых электрода.

На фиг.2б изображена модификация комбинированной печи, где расплав металла 5 может из промежуточной емкости 14 поступать в скользящий вертикальный кристаллизатор 20. На сегодня данная конструкция кристаллизаторов широко используется в плазменных и электронно-лучевых печах, но данные печи имеют недостаток по низкой скорости производства металла, низкой возможности перемешивания и имеют высокие энергозатраты.

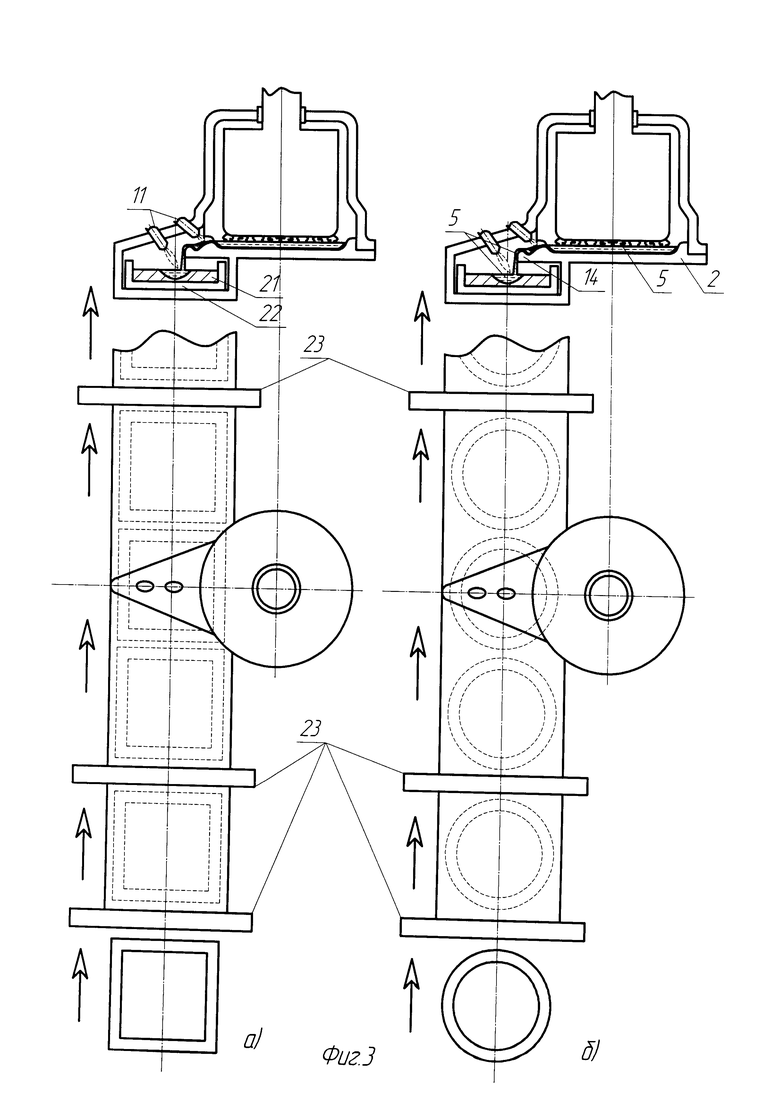

На фиг.3а,б изображены модификации комбинированных печей с горизонтальным выпуском слитка. Данные модификации наиболее подходят для переплава металла в слитки, которые, не остывая, могут идти на деформацию. В горизонтальном кристаллизаторе 22 идет формирование слитка 21 с высокой скоростью кристаллизации, но с постоянным подогревом независимым источником плавления 11. Таким способом можно производить более чистый титан или кремний.

Эти модификации печей используют шлюзы 23, поэтому печи могут работать в полунепрерывном режиме, выпуская уже нагретые плиты, слябы и прутковые заготовки для деформации. Данные печи могут быть размещены в прокатном, прессовом или кузнечном цехе, что даст очень большой эффект по снижению энергозатрат.

На фиг.3а изображена печь для производства листов, плит или слябов как под дальнейшую прокатку, так и непосредственно в готовую продукцию.

На фиг.3б изображена модификация печи для выпуска круглых заготовок под штамповку или прокатку. Сливаемый расплав металла 5 из промежуточной емкости 14 может попадать как в стационарную, так и во вращающуюся форму или кристаллизатор, где можно формировать детали тел вращения, например кольца и трубы. Также данная модификация может производить заготовки в виде дисков под последующий переплав, при вращении тяжелые примеси уйдут вниз и на периферию кристаллизатора 2, а легкие в верхнюю часть слитка и в центр. После этого слиток можно обточить, таким образом, будет произведен металл особо высокой чистоты от разных вредных примесей.

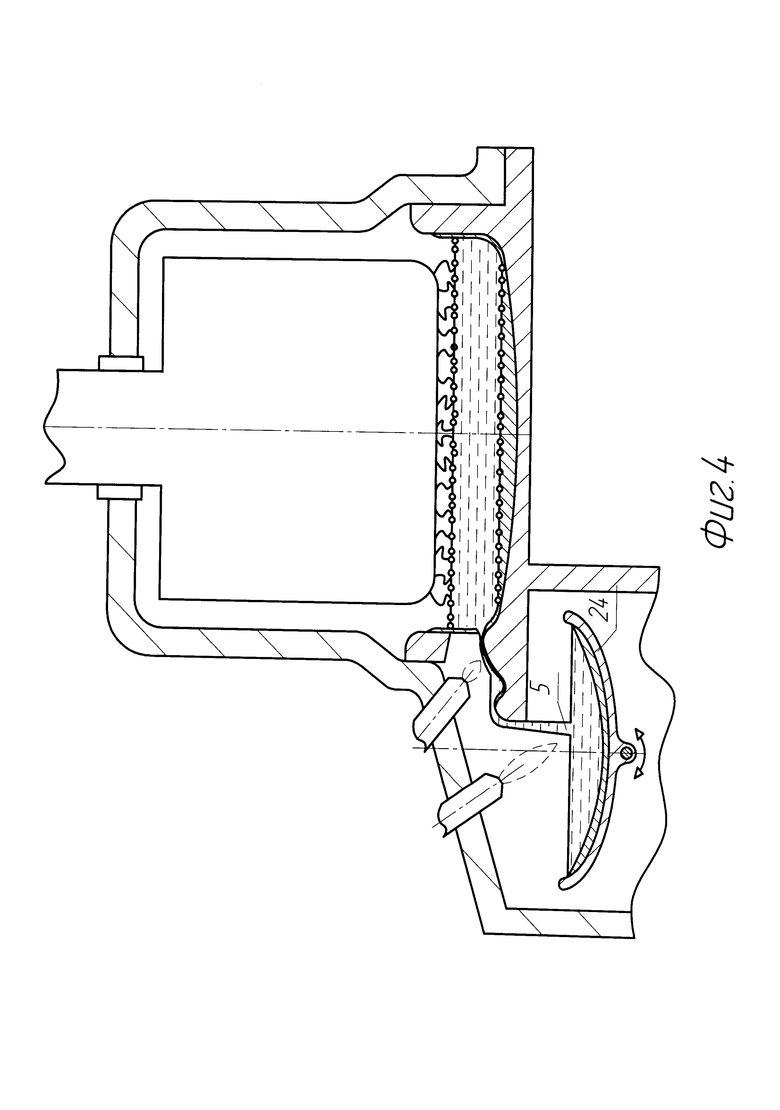

На фиг.4 изображена модификация печи, которая снабжена дополнительной промежуточной поворотной емкостью 24. Данная емкость позволяет накапливать определенный объем расплава металла 5 и позволяет его сливать в форму или кристаллизатор с большой скоростью. Эта модификация особенно пригодна для литья фасонных деталей как в металлические, так и керамические формы. Также выгодно использовать эту модификацию, если нужно заполнить сначала один кристаллизатор, а затем другой, не теряя при перемещении расплава.

ЛИТЕРАТУРА

[1]. А.А.Андреев. Плавка и литье титановых сплавов. - М.: Металлургия. 1994 г., с.182-184.

[2]. А.А.Андреев. Плавка и литье титановых сплавов. - М.: Металлургия. 1994 г., с.195-211.

[3]. А.А.Андреев. Плавка и литье титановых сплавов. - М.: Металлургия. 1994 г., с.224-230.

Изобретение относится к области металлургии и может быть использовано для плавки и литья высокореакционных металлов и сплавов. В способе регулируют подачу расплава из первой камеры во вторую с обеспечением герметичности между ними посредством установленной в месте сообщения камер охлаждаемой вставки из переплавляемого металла, которую проплавляют по центру с помощью независимого источника плавления, при этом величину проплавляемого отверстия во ставке регулируют с обеспечением пропускной способности, соответствующей объему очищенного расплава. Устройство выполнено с возможностью регулирования подачи расплава из первой камеры во вторую, при этом первая и вторая камеры сообщены посредством охлаждаемой вставки из переплавляемого металла, при этом первая камера снабжена патрубком для удаления газовых примесей из расплава, а вторая камера - откачным патрубком, обеспечивающим возможность создания в ней более разреженного вакуума, чем в первой камере. Изобретение позволяет снизить энергозатраты, сократить производственный цикл, увеличить массу металла при плавлении и уменьшить габариты оборудования. 2 н.п. ф-лы, 4 ил.

1. Способ плавки высокореакционных металлов и сплавов на их основе, включающий получение расплавленного металла с помощью электрической дуги и очищение его от газовых, легких и тяжелых примесей в первой камере, сообщенной со второй камерой, передачу расплава металла через сливное отверстие из первой камеры во вторую, в которой осуществляют доводку расплава путем электронно-лучевого нагрева и затем слив очищенного расплава в кристаллизатор, отличающийся тем, что регулируют подачу расплава из первой камеры во вторую с обеспечением герметичности между ними посредством установленной в месте сообщения камер охлаждаемой вставки из переплавляемого металла, которую проплавляют по центру с помощью независимого источника плавления, при этом величину проплавляемого отверстия во вставке регулируют с обеспечением пропускной способности, соответствующей объему очищенного расплава.

2. Устройство для плавки высокореакционных металлов и сплавов на их основе, содержащее две камеры для плавления металла, при этом в первой камере размещен переплавляемый электрод и кристаллизатор, а во второй - независимые источники плавления в виде электронно-лучевых пушек, промежуточная емкость и кристаллизатор, отличающееся тем, что оно выполнено с возможностью регулирования подачи расплава из первой камеры во вторую, при этом первая и вторая камеры сообщены посредством охлаждаемой вставки из переплавляемого металла, установленной между камерами с обеспечением герметизации камер и выполненной с возможностью проплавления ее отверстия по центру независимым источником плавления с обеспечением регулируемой подачи металла, при этом первая камера снабжена патрубком для удаления газовых примесей из расплава, а вторая камера - откачным патрубком, обеспечивающим возможность создания в ней более разреженного вакуума, чем в первой камере.

| Установка для очистки металла в вакууме | 1976 |

|

SU583176A1 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1998 |

|

RU2209841C2 |

| JPS 6277429 A, 09.04.1987. | |||

Авторы

Даты

2017-03-13—Публикация

2012-02-15—Подача