Изобретение относится к области цветной металлургии, а именно к конструкции установки, на которой электродуговым плавлением сырья с высоким содержанием титана получают ферротитан, который используют для изготовления конструкционных марок легированных сталей, применяющихся в машиностроении, химической промышленности, ядерной энергетике.

Для производства деталей машин и приборов, которые работают в жестких условиях повышенных нагрузок, температур, давлений, нужен конструкционный материал, который имеет высокий уровень физико-механических свойств, обусловленный соответствующей структурой, которая была бы стойкой против вышеуказанных факторов и имела ряд специфических дополнительных характеристик: стойкость против коррозии, высокотемпературной усталости, хорошую обрабатываемость и прочие. Указанные свойства соответствуют классу легированных сталей, при производстве которых, как легирующие элементы, широко используются ферросплавы - ферротитан, ферроникель, феррохром, ферромарганец, ферроалюминий. Эти легирующие элементы являются композицией в виде сплавов нескольких полезных для введения в состав сталей химических элементов. Именно эти элементы обеспечивают образование в структуре сталей интерметаллидных соединений - нитридов, карбидов, карбонитридов, силицидов, оксидов железа, хрома, титана, ванадия, которые повышают уровень прочности, упругости, пластичности, коррозийной стойкости материала сталей. Практика легирования сталей, которая существует свыше пяти веков, указывает на то, что часто по многим причинам удобно введение в составы специальных сталей легирующих элементов не в чистом виде, а как лигатур, сложных сплавов, легирующие элементы которых лучше усваиваются стальным расплавом, если они находятся при вводе в связанном с железом состоянии. Поэтому так важно иметь широкий спектр и желательное количество (по массе) ферросплавов для легирования специальных сталей при выплавлении последних сотнями тысяч тонн.

Проблема получения ферротитана в достаточном количестве для нужд промышленности черной металлургии заключается в том, что известными технологиями его производства получают ферротитан: во-первых - в виде кусков или слитков сравнительно небольших размеров, во-вторых - полученные промышленные слитки ферротитана имеют дополнительные вредные для сталей примеси, от которых сложно или довольно дорого оперативно избавиться, в-третьих - существующие технологии производства ферротитана нуждаются в сложном и материалоемком оборудовании и способах, дополнительной предварительной обработки исходных компонентов процесса, которые используются при получении ферротитана и которые требуют значительных капиталовложений и существенного времени на их реализацию. Последнее объясняется тем, что в известных и промышленно применяемых технологиях используют довольно много единиц оборудования, которые расположены и функционируют отдельно одна от другой и, соответственно, нуждаются в координации усилий и организации на включение их в общий процесс.

Для производства ферротитана за принятыми в промышленности технологиями как исходные вещества используют или естественные титаносодержащие материалы, или отходы переработки титана разных марок. Это могут быть естественные титаносодержащие руды типа ильменита, или обогащенные оксидом титана (рутилом - TiO2) концентраты руд, отходы производства титана - стружка, крупка, куски с облоя при прессовании или механической обработки титана, титановая губка. Рассмотрим более детально оборудование, которое используется в технологиях переработки и получения ферротитана.

Известен патент РФ №2102516 C1, публ. 20.01.1998 на „Способ получения ферротитана", в описании которого указано оборудование - вакуумная индукционная печь, в которую в предварительно приготовленный расплав железа или малоуглеродистой стали вводят лом или отходы титановых сплавов, и потом дополнительно порционно вводят в него ильменит в количестве 9-13 мас.% и до 8 мас.% оксида кальция, при этом уменьшают мощность индукционной печи и удаляют образовавшийся шлак, который содержит в связанном виде оксид алюминия, и получают ферротитан в изложницах в виде слитков.

Также известен патент РФ №2131479 C1, публ. 10.06.1999 на „Способ выплавки ферротитана", в котором согласно описанию плавление ферротитана из шихты, которая содержит отходы железо- и титаносодержащих сплавов типа стружки, в соотношении их, соответственно, 1:3-1:4, происходит в вакуумной индукционной печи с получением продукта, который имеет содержание титана 65-75 мас.%.

К недостаткам вышеуказанных изобретений следует отнести использование исходного сырья - стружки титановых сплавов, количество которой ограничивается небольшим объемом производства такого материала, необходимость аппаратов, поддерживающих разрежение атмосферы в реакционной ванне индукционной печи, которая повышает стоимость килограмма получаемой продукции и нуждается в соответствующем как специальном вакуумном оборудовании, так и соответствующих контролирующих степень разрежения приборов.

В опубликованной литературе в статье «Латаш Ю.В., Яковенко В.А., Кравцов С.В., Рейда Н.В., Альтман П.С., Бычков А.П. «Получение ферротитана путем электрошлакового переплава титановой и стальной стружки.» / Пробл. спец. электрометаллургии. 1991, №3. - С.50-54», патенте РФ №2039101 C1, публ. 09.07.1995 на «Способ электрошлаковой выплавки ферротитана» и в Авторском свидетельстве СССР №1765222 А1, публ. 30.09.1992, бюл. 36 на «Способ электрошлаковой выплавки ферротитана», описаны процесс и оборудование для получения ферротитана электрошлаковым переплавом, по которым на промышленной или лабораторной электрошлаковой установке в кристаллизаторе диаметром 270 мм проводили плавку смеси стальной (магнитной) и титановой стружки, которую предварительно измельчали в прессе и обжигали в печи сопротивления при 350°С продолжительностью 1,5 часа, а потом отдельно, с помощью механизмов, подавали в кристаллизатор из разных бункеров. Ток в шлаковую ванну подводили двумя нерасходуемыми металлическими охлаждаемыми электродами диаметром 70 мм с наконечниками из молибдена. Переплав вели на шлаках АНФ-1П (чистый фтористый кальций - Ca2) с добавкой 8-10 мас.% оксида титана - TiO2 при напряжении 40-60 В и силе тока 2000-3000 А. Полученные слитки ферротитана имели массу 100-150 кг и содержали 40 и 70 мас.% титана.

К недостаткам этих изобретений следует отнести использование как исходного сырья получения ферротитана отходов титанового и стального производства - стружки, т.е. стружки „чистых" титана и стали, необходимость предварительной обработки исходного сырья - измельчение и обжиг на соответствующем оборудовании - смесителе, прессе и печи сопротивления, использование для предварительной обработки дополнительного оборудования - магнитного и химического сепараторов, низкое (до 70 мас.%) содержание титана в конечном продукте - ферротитане, сложность самой переплавки из-за разных плотностей и температур плавления исходных веществ, взаимосвязи энергетических параметров процесса (U, I), температуры шлаков, емкости ванны-кристаллизатора.

Известен „Способ производства ферротитана" по заявке UA, №а200509879 А, публ. 15.02.2006, бюл. 2, в описании которого изложено плавление шихты из оксидов титана и стального лома с одновременным восстановлением оксида титана излишком алюминия, который добавляют в расплавленную шихту (алюмотермия), и проводят в электродуговой печи. Образовавшийся расплав ферротитанового сплава перемешивают с помощью индуктора печи для его гомогенизации со следующим рафинированием в электронно-лучевой установке с промежуточной емкостью и получением высокочистого ферротитана.

Недостатками данной технологии являются: во-первых - необходимость применения рафинирования полученного расплава ферротитана от избыточного алюминия, который принимает участие в восстановлении титана из его оксида в электродуговой печи, во-вторых - использование дорогого, металлоемкого и сложного по обслуживанию оборудования - установки электронно-лучевой переплавки, в-третьих - обязательно предусмотренное использование устройства, которое должно обеспечить транспортирование полученного в электродуговой печи расплава ферротитана в вакуумную установку электронно-лучевого переплава, при этом требуется время (от 1,2 до 1,6 часа) на откачивание из указанной установки до глубокого (до 1-5·10-5 - 5·10-6 мм рт. ст.) вакуума, перед включением ее электронно-лучевых пушек для рафинирования. То есть только для переплава необходимы мощные вакуумные и диффузионные насосы и, соответственно, контролирующая аппаратура.

Известен патент РФ №2117067 С1, публ. 10.08.1998 на „Способ получения железо-титанового сплава", по описанию которого, порционно, при удельном давлении 5,5-6,0 т/см2, прессуют на механическом прессе расходуемый электрод из шихты, которая содержит титан типа ВТ1 и сталь Ст2 эвтектического состава, который потом переплавляют в вакуумно-дуговой установке в охлаждаемом кристаллизаторе с диаметром не меньше 2 диаметров расходуемого электрода, и при силе тока 0,15-0,3 кВт/см его диаметра с получением беспористого слитка со сниженным до 0,1 мас.% содержанием углерода.

К недостаткам данной технологии следует отнести высокую себестоимость исходного сырья - сплава титана ВТ1, необходимость использования вакуумного оборудования для удаления вредных примесей из получаемого расплава, которая существенно повышает стоимость килограмма полученного ферротитана, необходимость в охлаждаемом кристаллизаторе при плавлении шихты, для обеспечения многоразового его использования в процессе, поддержание в рабочем состоянии конструктивных элементов водоохлаждаемого кристаллизатора.

Среди документов из уровня техники ближайшим является патент UA №77118 С2, публ. 16.10.2006 на „Расходуемый электрод для получения высокотитанового ферросплава", по описанию которого готовят расходуемый электрод из стальной оболочки, наполненной шихтой, которая содержит предварительно измельченный шлак, который по составу включает 80-95 мас.% оксида титана, полученного на первой стадии технологии переработки ильменита в ферротитан по патенту UA №59720 А, публ. 15.09.2003, алюминиевый порошок и связующий агент. Шихту уплотняют в стальной оболочке расходуемого электрода до образования между частицами смеси стойкого электрического контакта и устанавливают, с подключением электрического тока к нему, в электродуговую печь, которая является главной частью установки для получения ферротитанового слитка. В тигле электродуговой печи, к дну которой подключен другой электрод, осуществляют переплав расходуемого электрода под слоем флюса. Полученный расплавленный ферротитан сливают в изложницу, и, после его кристаллизации, вынимают из изложницы слиток, и очищают его от шлака. Слиток ферротитана по своему химическому составу содержит до 78 мас.% титана, 19,3-30,0 мас.% железа и до 1,98 мас.% примесей. Лабораторная электродуговая печь постоянного тока имеет источник питания, который обеспечивает номинальную силу тока 800-850 А, при напряжении 35-40 В. Вместительность тигля, в котором проводят электрошлаковый переплав расходуемого электрода - 20 кг. Защитный флюс, который содержит по 50 мас.% оксидов алюминия и кальция, подают в тигель вручную. Параметры процесса - ток и напряжение - контролируются с помощью автоматического регулятора, в котором дросселем снимают напряжение с «низкой» стороны трансформатора (входное напряжение). Индуцированный в дросселе ток подается на усилитель. Механизм перемещения расходуемого электрода регулируется по разности напряжений „входящего" и заданного усилителем и срабатывает при возникновении этой разности путем опускания расходуемого электрода до момента исчезновения этой разности напряжений. Для усреднения состава полученных слитков ферротитана они переплавляются в слиток с нужным средним составом ферротитана на отдельной индукционной печи. Также имеется система вентиляции тигля для удаления создаваемого в процессе плавления пыли и газов.

К недостаткам этого изобретения следует отнести: во-первых, сложную, громоздкую и существенно дорогую технологию получения исходного сырья - TiO2, во-вторых, необходимость использовать в технологии много печного оборудования с разным принципом действия для выполнения как подготовительных операции, так и самого процесса, в-третьих, необходимость в координации работы указанного печного оборудования для обеспечения процесса без длительных, но обязательно возникающих простоев, которые повышает стоимость единицы полученной продукции - ферротитана, в-четвертых, зависимость стабильности существования электрической дуги от плотности и качества (по содержанию влаги) шихты в расходуемом электроде, в-пятых, необходимость в специальном пульте управления процессом плавления, по параметрам электрической дуги - величинами тока, напряжения, подсыпания защитного флюса и наличия индикационных приборов, которые указывают величины этих параметров в режиме реального времени для определения оптимальных параметров процесса и его постоянного воспроизведения, при плавке расходуемых электродов.

В основу заявленного изобретения поставлена задача изготовления установки для получения слитков ферротитана, путем электродугового плавления титансодержащего материала под слоем защитного флюса, с помощью усовершенствования конструкции электродуговой печи, тигля-кристаллизатора, и обеспечения комплексной технологии подготовки исходного сырья в расходуемом электроде, использования оптимальных режимов ее электродугового плавления с пульта управления процессом для получения промышленных слитков высокотитанового ферросплава с усредненным составом, повышения качества полученного ферротитана по содержанию в нем титана, снижения энергоемкости при производстве 1 кг конечного продукта.

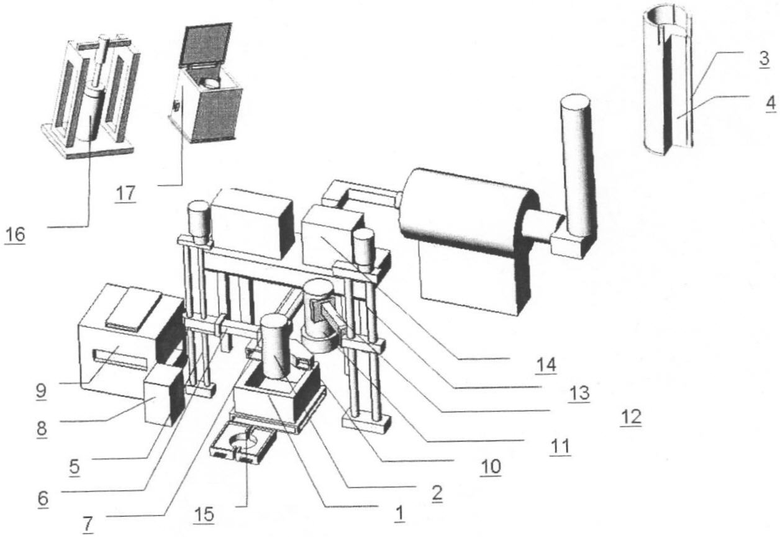

Поставленная задача решается тем, что установка для получения слитков ферротитана, путем электродугового плавления рутила, включает электрошлаковую печь, которая имеет рабочее пространство в виде ванны-кристаллизатора (1) со съемным расходуемым электродом (2), который состоит из металлической оболочки (3), в которой размещена предварительно набитая и уплотненная шихта (4) из смеси рутила, восстановителя и связующего агента - жидкого стекла, неподвижную вертикальную стойку (5) с горизонтальной штангой (6), на которой установлен узел крепления (7) съемного расходуемого электрода, штанга имеет возможность движения в вертикальном и радиальном направлении вокруг оси стойки, причем на стойке установлены электрические двигатели, которые обеспечивают возвратно-поступательное движение штанги с узлами крепления указанного электрода в вертикальном направлении относительно оси стойки, неподвижный электрод, который установлен в дне ванны-кристаллизатора (1) и подсоединен к источнику питания, пульт управления (8), источник питания трехфазного тока (9) для поддержки электрической дуги в ванне-кристаллизаторе (1), систему вентиляции рабочего пространства ванны-кристаллизатора в виде бокового отсоса (10), электрошлаковую печь для усреднения состава выплавленных слитков ферротитана, причем все составные элементы установки смонтированы и жестко закреплены на общей раме, установка дополнительно имеет нерасходуемый графитовый электрод (11), который стационарно закреплен на дополнительной горизонтальной штанге (12) вертикальной стойки (13), которая также имеет возможность вертикального возвратно-поступательного и радиального движения относительно оси указанной стойки, шарнирно закрепленный на боковой оси ванны-кристаллизатора дозатор (14) с бункерами и узлом подачи смеси сыпучих материалов - флюса, двухсекционную крышку (15), которая закрывает сверху ванну-кристаллизатор (1), секции которой съемные, над ними установлен боковой отсос (10) системы вентиляции рабочего пространства ванны-кристаллизатора, узел набивки и уплотнения шихты (16), который жестко связан с сушильным шкафом (17) для обеспечения сушения подготовленного уплотненного расходуемого электрода, подъемно-транспортное устройство для перемещения и подачи расходуемого электрода к узлу его крепления на дополнительной штанге вертикальной стойки, пульт управления стационарно установлен на общей раме установки и имеет контрольные приборы значений тока, напряжения, скорости движения подачи электродов с индикаторами их грубой и точной подачи, и обеспечивает работу всех узлов и элементов установки в автоматическом и ручном режимах.

Задача решается также тем, что движение штанг с узлами крепления электродов имеет две скорости, одна из которых в три раза больше, чем другая.

Задача изобретения решается также тем, что как подъемно-транспортное устройство используется тельфер.

Задача изобретения решается также тем, что дозатор для подачи флюса может работать как с ручным управлением, так и в автоматическим режиме.

Задача изобретения решается также тем, что процесс формирования слитка ведут в контролируемой атмосфере.

Задача изобретения решается также тем, что вместо титансодержащего материала может быть использован рутил.

Установка для получения слитков ферротитана путем электродугового плавления титансодержащего материала под слоем защитного флюса представлена на чертеже и включает ванну-кристаллизатор 1, которая является рабочим пространством указанной установки, в которой проводят плавление съемного расходуемого электрода 2, под слоем защитного флюса. Съемный расходуемый электрод 2 конструктивно состоит из стальной оболочки 3 и наполнителя 4. Наполнитель 4 представляет собой шихту, которая содержит смесь титансодержащего материала, восстановителя и связующего агента - жидкого стекла. Неподвижная вертикальная стойка 5 с горизонтальной штангой 6, на которой установлен узел крепления 7 съемного расходуемого электрода 2. Штанга 6 имеет возможность движения в вертикальном и радиальном направлении вокруг оси стойки 5, причем на стойке 5 установлены электрические двигатели с приводами движения, которые обеспечивают возвратно-поступательное движение штанги 6 с узлами крепления 7 указанного электрода 2 в вертикальном направлении относительно оси стойки 5. Все технологические операции, которые выполняются на установке, осуществляются с помощью пульта управления 8. Питание электрическим током исполняющих двигателей и приводов управления установки обеспечивается источником питания трехфазного тока 9, который используется для поддержания электрической дуги в ванне-кристаллизаторе 1 и питает слаботочные сети пульта управления 8 и других слаботочных приборов, составляющих установку. Электрическая дуга образовывается между концом нерасходуемого 11 или расходуемого 2 электродов и неподвижным электродом, прикрепленным ко дну ванны-кристаллизатора 1. Система вентиляции рабочего пространства ванны-кристаллизатора 1 представляет собой обычную вентиляционную систему, которая имеет боковой отсос 10 рабочего пространства ванны-кристаллизатора 1, который жестко закреплен на ней. Установка дополнительно имеет нерасходуемый графитовый электрод 11, который стационарно закреплен на дополнительной горизонтальной штанге 12 вертикальной стойки 13, которая также имеет возможность вертикального возвратно-поступательного и радиального движения относительно оси указанной стойки 13. На боковой оси ванны-кристаллизатора шарнирно закреплен дозатор 14 с бункерами и узлом подачи смеси сыпучих материалов - флюса. Флюс подают вокруг указанных электродов 11 и 2. Ванна-кристаллизатор 1 имеет двухсекционную крышку 15, которая закрывает ее сверху. Секции крышки 15 выполнены съемными, и над ними установлен боковой отсос 10 системы вентиляции рабочего пространства ванны-кристаллизатора. Отдельно установлен узел набивки и уплотнения шихты 16 в оболочке 3 расходуемого электрода 2. Узел набивки и уплотнения шихты 16 жестко связан с сушильным шкафом 17, который используют для обеспечения сушения подготовленного уплотненного расходуемого электрода 2. Подъемно-транспортное устройство для перемещения и подачи расходуемого электрода 2 к узлу его крепления 7 на штанге 6 вертикальной стойки 5. Пульт управления 8 стационарно установлен на общей раме установки и имеет контрольные приборы значений тока, напряжения, скорости движения подачи электродов 2 и 11 с индикаторами их грубой и точной подачи, и обеспечивает работу всех узлов и элементов установки в автоматическом и ручном режиме. Отдельно от общей рамы установки установленная общая рама, на которой установлен узел набивки и уплотнения шихты 16 в расходуемом электроде 2 и сушильный шкаф 17.

Установка для получения слитков ферротитана путем электродугового плавления титансодержащего материала под слоем защитного флюса работает следующим образом.

В ванну-кристаллизатор 1 загружают защитный флюс, который расплавляют нерасходуемым графитовым электродом 11 при опускании его в флюс с помощью поворота из нейтрального положения нерасходного электрода 11, который стационарно закреплен на дополнительной горизонтальной штанге 12 вертикальной стойки 13, в вертикальное положение над ванной-кристаллизатором 1. Штанга 12 приводом вертикального движения опускается в защитный флюс. На нерасходуемый графитовый электрод 11 подают ток от источника питания 9 с образованием электрической дуги между нерасходуемым электродом 11 и неподвижным электродом, который установлен и подключен ко дну ванны-кристаллизатора 1. С помощью электрической дуги осуществляют процесс плавления защитного флюса.

Перед началом процесса расплавления защитного флюса в стальную оболочку 3 расходуемого электрода 2 загружают предварительно подготовленную шихту 4 из рутила или другого титансодержащего окисленного материала, восстановителя (например, алюминиевой крупки) и связующего агента (например, жидкого стекла), которую набивают и уплотняют в стальной оболочке 3 с помощью узла уплотнения шихты 16. Уплотненный до экспериментально установленной плотности расходуемый электрод 2 закрепляют в подъемно-транспортном устройстве и загружают в сушильный шкаф 17, где его выдерживают до получения определенного количества влаги в нем.

По окончании процесса сушки и расплавления нерасходуемым электродом 11 защитного флюса нерасходуемый электрод поднимают из ванны-кристаллизатора 1 и поворотом дополнительной штанги 12, отводят от ванны-кристаллизатора 1. Одновременно или после освобождения рабочего пространства электрошлаковой печи высушенный расходуемый электрод 2 подъемно-транспортным средством, например тельфером, подают в узел крепления 7, где его закрепляют и с помощью привода движения на вертикальной стойке 5 опускают вдоль нее в ванну-кристаллизатор 1, с погружением в расплав защитного флюса. На расходуемый электрод 2 и неподвижный электрод, который закреплен в дне ванны-кристаллизатора 1, подают напряжение и ток и возбуждают электрическую дугу, которая плавит расходуемый электрод 2. В результате прохождения процессов восстановления и плавления шихты 4, которую содержит расходуемый электрод 2, образовывается расплав ферротитана в ванне-кристаллизаторе 1.

Параметры электрического режима дуги и контроль расстояния между концами электродов в защитном флюсе ванны-кристаллизатора 1 регистрируются, корректируются и поддерживаются в оптимальном состоянии с помощью индикаторов на пульте управления 8. Управление указанными параметрами процесса может осуществляться как в ручном, так и в автоматическом режимах, в зависимости от задачи, которая решается с помощью рассматриваемой установки. Если осуществляется промышленное получение слитков ферротитана, то управление работой установки происходит в автоматическом режиме с периодическим визуальным контролем параметров процесса оператором. При изменении качества исходных материалов шихты, влажности расходуемого электрода и, соответственно, поиска новых оптимальных параметров процесса оператор руководит и оптимизирует данные показателей датчиков на пульте управления установкой в ручном режиме.

В процессе плавления расходуемого электрода 2 в кристаллизатор 1 через дозатор 14 из бункеров с помощью узла подачи смеси сыпучих материалов в область расходуемого электрода 2 по кругу равномерно подается указанная смесь сыпучих материалов (извести и составляющих защитного флюса) таким образом, чтобы поддерживать вокруг конца расходуемого электрода постоянное количество смеси, которая должна закрывать электрическую дугу и поддерживать разжиженность защитного флюса в кристаллизаторе 1. Объем кристаллизатора рассчитан таким образом, чтобы в нем помещалось определенное количество проплавленных расходуемых электродов 2 (от 1 до 3 электродов длиной 500-900 мм).

После расплавления сменного расходуемого электрода 2 до конца, если объем кристаллизатора 1 не заполнен, из рабочего пространства электрошлаковой печи выводят огарок расходуемого электрода 2 с помощью вышеуказанных двигателей и привода движения вдоль вертикальной стойки 5. Узел крепления расходуемого электрода 2 освобождают от огарка и закрепляют в нем новый, предварительно высушенный, расходуемый электрод 2. Этот электрод опускают в расплав ферротитана в кристаллизаторе 1 и снова подают на него питание для образования электрической дуги и плавления расходуемого электрода 2. В течение операции освобождения огарка и укрепления нового расходуемого электрода 2 в кристаллизатор опускают известным образом графитовый нерасходуемый электрод 11, возбуждают электрическую дугу между торцом электрода 11 и расплавом с целью поддержания защитного флюса и образованного расплава ферротитана в жидком состоянии и поднимают его наружу при готовности к плавлению нового расходуемого электрода 2. Плавление расходуемого электрода 2 повторяют описанным способом до момента заполнения всего кристаллизатора 1 расплавом ферротитана.

После заполнения объема кристаллизатора 1 ферротитаном процесс плавления останавливают и кристаллизатор 1 с продуктами плавки охлаждается, а после охлаждения кристаллизатор 1 разбирается, продукты плавки освобождаются из него и разбираются на слиток ферротитана и флюс. После освобождения кристаллизатора от ферротитана и флюса кристаллизатор собирается для дальнейшего использования в следующем процессе плавления.

Операции закрепления расходуемых электродов 2 в узле крепления 7, который расположен на штанге 6 и имеет возможность движения в вертикальном и радиальном направлениях вокруг оси стойки 5, на нижней основе которой установлены электрические двигатели с приводами вертикального и радиального движения (не показаны), выполняются на относительно большой высоте над дном кристаллизатора 1, поскольку длины расходуемого и графитового нерасходуемого электродов составляют до 1500 мм. Кроме того, высота внешнего контура кристаллизатора 1 от его дна в начальный период плавления может составлять до 1000 мм. Для снижения временного периода опускания электрода 2 до дна кристаллизатора 1 скорость движения штанги 6 с узлом крепления 7, в котором находится электрод 2, имеет два значения: одно - медленное - 50 мм/мин, а второе, быстрое - 150 мм/мин. Большую часть времени опускание электрода выполняют при скоростном движении, а возле поверхности защитного шлака скорость движения замедляют в 3 раза, для фиксирования момента образования стойкой электрической дуги между расходуемым электродом, который подключен к дну кристаллизатора 1.

Вес расходуемого электрода 2, который снаряжен шихтой, колеблется в пределах от 60 до 120 кг. Для выполнения операций перенесения расходуемого электрода от узла уплотнения 16 к сушильному шкафу 17 и от сушильного шкафа 17 к узлу крепления 7 на штанге 6 возможно использовать любые подъемно-транспортные средства, например кран, тельфер, специально оборудованный автопогрузчик и другие. Наиболее экономичным подъемно-транспортным средством для вышеуказанных операций является электрический тельфер с грузоподъемностью до 3 т, который, при необходимости, может поднять кристаллизатор, пульт управления, источник питания и другие детали и узлы заявленной установки.

При установленном оптимальном режиме плавления расходуемого электрода 2 дозатор 14 для подачи флюса может работать в автоматическом режиме. При этом, из бункеров, указанный флюс подается вокруг расходуемого электрода равномерно и поддерживает разжиженное состояние защитного флюса в кристаллизаторе 1. В период расплавления защитного флюса нерасходуемым графитовым электродом дозатор 14 работает в ручном режиме, т.е. оператор разгружает бункера со смесью флюса в кристаллизатор вручную, с постоянным слежением за поддержанием равномерного расплавления флюса, количество которого увеличивается.

По необходимости, в кристаллизатор с закрытым двухсекционной крышкой 15 рабочим пространством электрошлаковой печи и опущенным расходуемым электродом подается инертный газ, например азот, минимальное избыточное давление которого контролируется на пульте управления, и его значение регулируется включением „на малых оборотах" бокового отсоса системы вентиляции.

Как составляющая шихты 3 расходуемого электрода 2 может быть использован не только рутил, а и предварительно очищенные мелкозернистые отходы титанового производства, а также другие титансодержащие материалы. При использовании таких материалов определяют их химический состав и, соответственно, пересчитывают содержание других составляющих шихты 3 расходуемого электрода 2 и корректируют значение оптимальных параметров рабочего процесса.

Пример 1.

Установку для получения ферротитана путем электродугового плавления рутила под слоем защитного флюса подвергли испытанию в исследовательских плавках, с определенным химическим анализом полученного ферротитана. Расходуемый электрод длиной 600-1200 мм и весом 70-150 кг содержал шихту, которая включала от 50 до 80 мас.% рутила с химическим составом - TiO2 - 94,0 мас.%; SiO2 - 1,50 мас.%; P2O5 - 0,07 мас.%; Al2O3 - 3,00 мас.%; Fe2O3 - остаток, алюминиевую крупку АП-1 и жидкое стекло. Плавление происходило при напряжении 15-50 В, силе тока 1000-3000 А. Влага в расходуемом электроде не превышала 10%. В процессе плавления было переплавлено 6 расходуемых электродов и получено 150 кг ферротитана с химическим составом 65-85 мас.% Ti, 2,0-5,5 мас.% Al, до 1,5 мас.% Si, 17-25 мас.% Fe, что отвечает ГОСТу 4761-91 на ФТи70С1 (Ti 65-75 мас.%, Al 5.0 мас.%, Si 1.0 мас.%, C 0.4 мас.%, V 3.0 мас.%, Cu 0.4 мас.%, Mo 2.5 мас.%, Zr 2.0 мас.%, Sn 0.15 мас.%).

При сравнении с характеристиками ближайшего аналога из уровня техники содержание титана в ферротитане, которое было получено по заявленному изобретению, превышало его содержание на 3-7,6 мас.%, а энергоемкость 1 кг ферротитана по заявленному изобретению составляла 11 кВт·ч, что на 18% меньше чем аналогичный показатель из уровня техники.

Пример 2.

Установку для получения ферротитана путем электродугового плавления ильменита под слоем защитного флюса подвергли испытанию в исследовательских плавках, с определенным химическим анализом полученного ферротитана. Расходуемый электрод длиной 600-1200 мм и весом 70-150 кг содержал шихту, которая включала от 30 до 65 мас.% ильменита с химическим составом - TiO2 - 62,0 мас.%; SiO2 - 1,34 мас.%; P2O5 - 0,07 мас.%; Al2O3 - 3,00 мас.%; Fe2O3 - остаток, алюминиевую крупку АП-1 и жидкое стекло. Плавление происходило при напряжении 15-50 В, силе тока 1000-3000 А. Влага в расходуемом электроде не превышала 10%. В процессе плавления было переплавлено 12 расходуемых электродов и получено 420 кг ферротитана с химическим составом 55-72 мас.% Ti, 2,6-6,0 мас.% Al, до 1,5 мас.% Si, 17-25 мас.% Fe, что отвечает ГОСТу 4761-91 на ФТи70С1 (Ti 65-75 мас.%, Al 5.0 мас.%, Si 1.0 мас.%, C 0.4 мас.%, V 3.0 мас.%, Cu 0.4 мас.%, Mo 2.5 мас.%, Zr 2.0 мас.%, Sn 0.15 мас.%).

Предоставленное описание не ограничивает заявленное изобретение во всех возможных его модификациях, усовершенствованиях и эквивалентах, которые не выходят за пределы заявленной формулы, а служит лишь иллюстрацией, дополнением и уточнением конкретных воплощений изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2329322C2 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| Способ алюминотермического получения ферротитана | 2020 |

|

RU2755187C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ФЕРРОТИТАНА | 2007 |

|

RU2346994C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ТИТАНСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2399685C1 |

Изобретение относится к металлургии, в частности, для получения слитков ферротитана, которые могут быть использованы для изготовления конструкционных марок легированных сталей и слитков из них. Установка дополнительно содержит нерасходуемый графитовый электрод, вертикальную стойку с горизонтальной штангой, выполненной с узлом крепления нерасходуемого графитового электрода, шарнирно закрепленный на боковой оси ванны-кристаллизатора дозатор с бункерами и узлом подачи смеси сыпучих материалов, двухсекционную крышку со съемными секциями, закрывающую сверху ванну-кристаллизатора, узел набивки и уплотнения шихты, жестко связанный с сушильным шкафом для обеспечения сушения подготовленного уплотненного расходуемого электрода, подъемно-транспортное устройство для перемещения и подачи расходуемого электрода к узлу его крепления на горизонтальной штанге вертикальной стойки, пульт управления содержит контрольные приборы значений тока, напряжения, скорости движения подачи электродов с индикаторами их грубой и точной подачи. Изобретение обеспечивает получение слитков ферротитана с высоким содержанием титана путем электродугового плавления окисленного титансодержащего материала - рутила под слоем защитного флюса, за один переплав с заданным химическим составом. 8 з.п. ф-лы, 1 ил.

1. Установка для получения ферротитана путем электродугового плавления титансодержащего материала под слоем защитного флюса, содержащая электрошлаковую печь с рабочим пространством в виде ванны-кристаллизатора (1), съемный расходуемый электрод (2), состоящий из металлической оболочки (3), в которой размещена предварительно набитая и уплотненная шихта (4) из смеси титансодержащего материала, восстановителя и связующего агента - жидкого стекла, неподвижную вертикальную стойку (5) с горизонтальной штангой (6), выполненной с узлом крепления (7) съемного расходуемого электрода и с возможностью движения в вертикальном и радиальном направлении вокруг оси стойки, на которой установлены электрические двигатели, обеспечивающие возвратно-поступательное движение горизонтальной штанги с узлом крепления указанного съемного расходуемого электрода в вертикальном направлении относительно оси стойки, неподвижный электрод, установленный в дне ванны-кристаллизатора (1) и подключенный к источнику питания, пульт управления (8), источник питания трехфазного тока (9) для поддержания электрической дуги в ванне-кристаллизаторе (1), систему вентиляции рабочего пространства ванны-кристаллизатора (1) в виде бокового отсоса (10), индукционную печь для усреднения состава выплавленных слитков ферротитана, отличающаяся тем, что установка дополнительно содержит нерасходуемый графитовый электрод, вертикальную стойку (13) с горизонтальной штангой (12), выполненной с узлом крепления нерасходуемого графитового электрода (11) и с возможностью вертикального возвратно-поступательного и радиального движения относительно оси вертикальной стойки (13), шарнирно закрепленный на боковой оси ванны-кристаллизатора (1) дозатор (14) с бункерами и узлом подачи смеси сыпучих материалов - флюса в ванну-кристаллизатор вокруг указанных электродов (2, 11), двухсекционную крышку (15) со съемными секциями, закрывающую сверху ванну-кристаллизатор (1), узел набивки и уплотнения шихты (16), жестко связанный с сушильным шкафом (17) для обеспечения сушения подготовленного уплотненного расходуемого электрода, подъемно-транспортное устройство для перемещения и подачи расходуемого электрода (2) к узлу его крепления (7) на горизонтальной штанге (6) вертикальной стойки (5), при этом все составные элементы установки, кроме узла уплотнения и набивки шихты в расходуемый электрод (2) и сушильного шкафа (17), смонтированы и жестко закреплены на общей раме, а пульт управления (8) содержит контрольные приборы значений тока, напряжения, скорости движения подачи электродов (2, 11) с индикаторами их грубой и точной подачи и обеспечивает работу всех узлов и элементов установки в автоматическом и ручном режиме и стационарно установлен на общей раме установки.

2. Установка по п.1, отличающаяся тем, что она выполнена с возможностью обеспечения движения горизонтальных штанг (6, 12) с узлами крепления (7) электродов с двумя скоростями, одна из которых в три раза больше, чем другая.

3. Установка по п.1, отличающаяся тем, что подъемно-транспортное устройство выполнено в виде тельфера.

4. Установка по п.2, отличающаяся тем, что подъемно-транспортное устройство выполнено в виде тельфера.

5. Установка по п.1, отличающаяся тем, что дозатор для подачи флюса (14) выполнен с возможностью работы как с ручным управлением, так и в автоматическом режиме.

6. Установка по п.2, отличающаяся тем, что дозатор для подачи флюса (14) выполнен с возможностью работы как с ручным управлением, так и в автоматическом режиме.

7. Установка по п.3, отличающаяся тем, что дозатор для подачи флюса (14) выполнен с возможностью работы как с ручным управлением, так и в автоматическом режиме.

8. Установка по п.1, отличающаяся тем, что она выполнена с возможностью обеспечения процесса формирования слитка в ванне-кристаллизаторе в контролируемой атмосфере.

9. Установка по п.1, отличающаяся тем, что в качестве титансодержащего материала используют рутил.

| КОМПЛЕКТНОЕ РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 1948 |

|

SU77118A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ФЕРРОТИТАНА | 1993 |

|

RU2039101C1 |

| ЭНЕРГОНЕЗАВИСИМЫЙ НОСИТЕЛЬ ДАННЫХ, УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ И СПОСОБ ГЕНЕРИРОВАНИЯ СТРУКТУРЫ ДАННЫХ | 2021 |

|

RU2753262C1 |

Авторы

Даты

2010-09-10—Публикация

2007-10-31—Подача