Изобретение относится к механизмам для периодически непрерывного изменения скоростей рабочих элементов. Известные устройства для этой же цели в виде кулачковых механизмов, или некруглых зубчатых колес, или в виде сочетания их с планетарными, рычажными и другими механизмами не дают полного решения задачи.

Помимо сложной компановки и часто большого числа деталей отдельные элементы таких передач мало надежны и весьма сложны в изготовлении. Последнее особенно касается некруглых зубчатых колес.

Кроме этого некрупные зубчатые колеса имеют еще один органически им присущий недостаток, сокращающий возможности их использования: некруглое зубчатое колесо нельзя сцепить с прямолинейно движущейся нормальной рейкой, поэтому для передачи прямолинейного движения понадобилось бы вводить дополнительные элементы.

Согласно изобретению, колеса выполнены круглыми, т.е. выступы и впадины их зубцов ограничены окружностями, центры которых лежат на оси вращения, как у обычных зубчатых колес. Необычным является только профиль зубьев, построенный по эвольвенте; эвольвентный профиль зубьев обычных пар для передачи вращения с постоянным передаточным числом является частным случаем профиля, построенного указанным ниже способом; зубья могут нарезаться на нормальных зубофрезерных, зубострогальных или зубодолбежных станках при применении специальных приспособлений.

Колесо, снабженное зубьями, нарезанными согласно изобретению, можно изготовить так, что оно будет теоретически правильно вводить в зацепление с нормальным колесом или нормальной рейкой и при равномерном своем вращении сообщать сцепленному с ним нормальному элементу скорость, изменяющуюся по периодически наперед заданному закону. Также возможно правильное зацепление двух специальных колес между собой, зацепление нормального колеса с специальной рейкой и т.д. Можно также изготовить не только прямозубые, но и косозубые специальные колеса.

В отличие от некруглых зубчатых колес зубчатая пара по настоящему изобретению может быть выполнена в виде червячной передачи и в форме колес с пересекающимися осями.

Эвольвентный профиль зубьев некруглых зубчатых колес теоретически строится путем перекатывания по их центроидам станочно-поллоидной прямой, изготовляющей их рейки или станочно-поллоидной окружности долбяка. В эллиптических колесах известно также построение эвольвенты зуба как развертки конфокального центроида эллипса. Профиль зубьев круглых зубчатых колес по данному изобретению строится принципиально иначе; их эволюта построена на торцевой плоскости вращающегося колеса как огибающая семейства прямых, секущих некруглую центроиду под одинаковым углом к радиусам, проведенным из центра вращения данного элемента, или как огибающая семейства касательных к окружностям, описанным заданным радиусом из центров вращения сопряженного элемента.

Это позволяет свести нарезку колес к обкатке на станках, имеющих по сравнению с обычными лишь дополнительное приспособление, обеспечивающее получение непостоянной относительной скорости между заготовкой и инструментом. При этом исходный профиль инструмента обкатывает каждое перпендикулярное оси сечение заготовки так, что по заданной центроиде заготовки перекатывается без скольжения центроида инструмента, соответствующая неизменному расстоянию по нормали между вращением сечения заготовки и траекторией (по окружности или по прямой) движения какой-либо точки исходного профиля инструмента при движении обката в плоскости сечения.

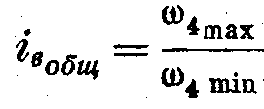

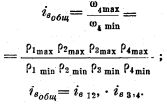

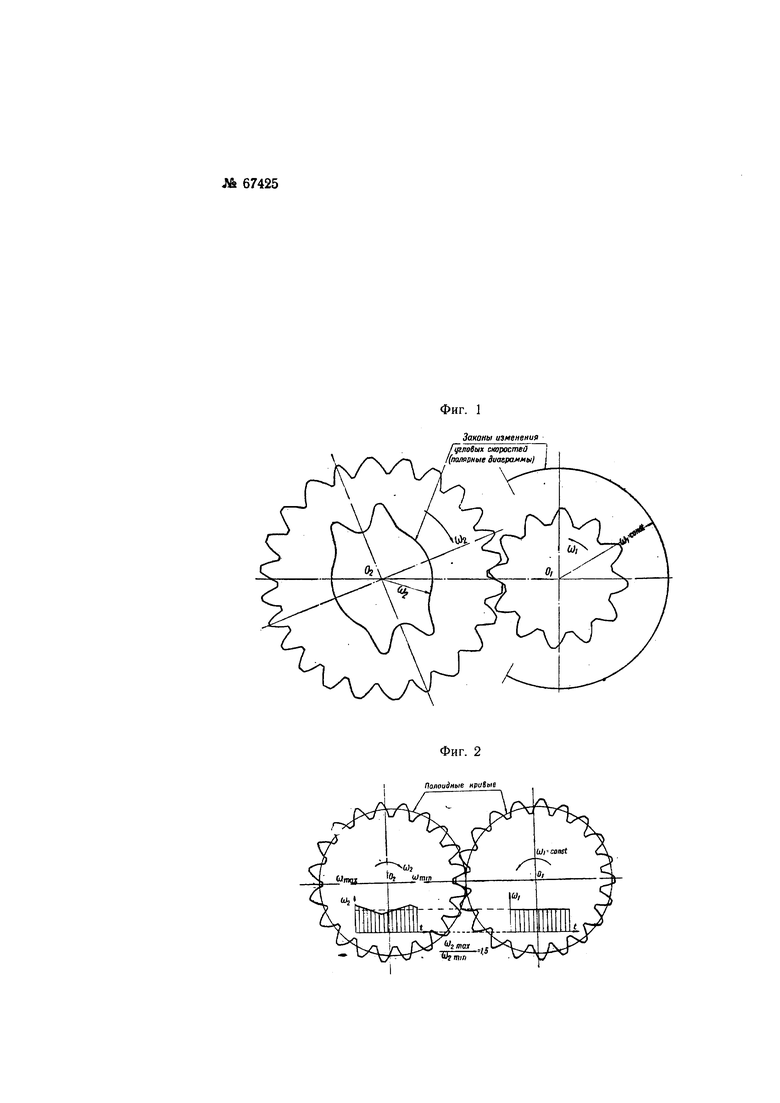

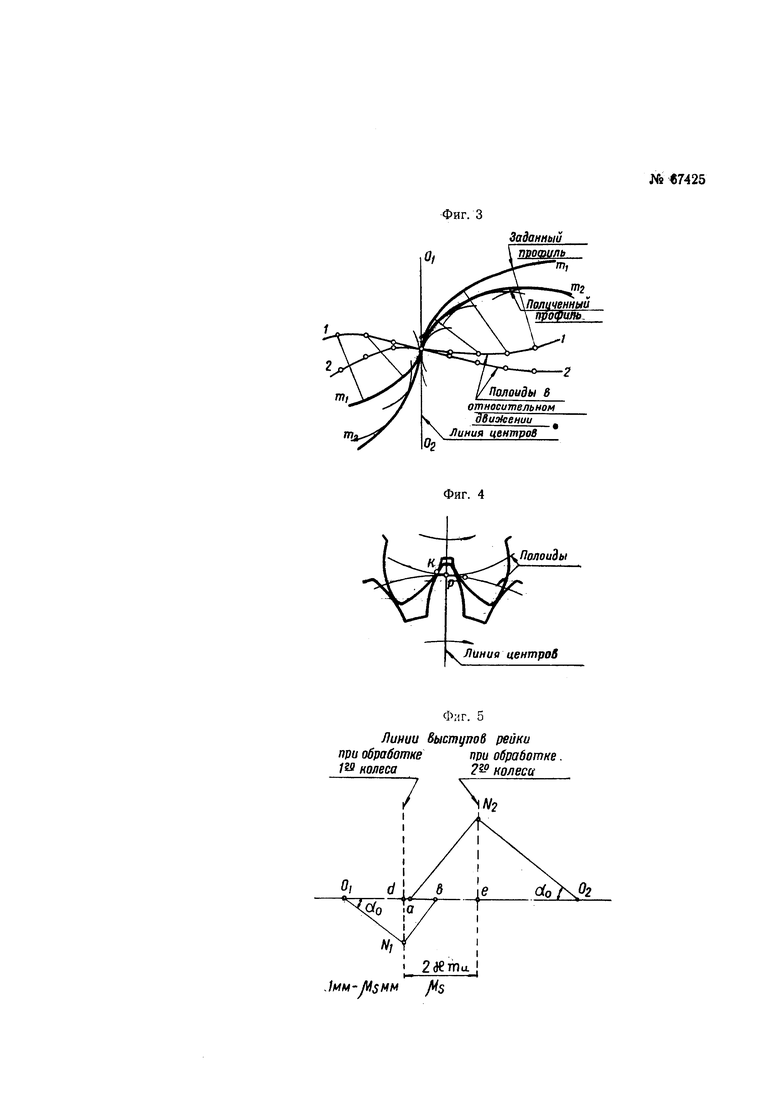

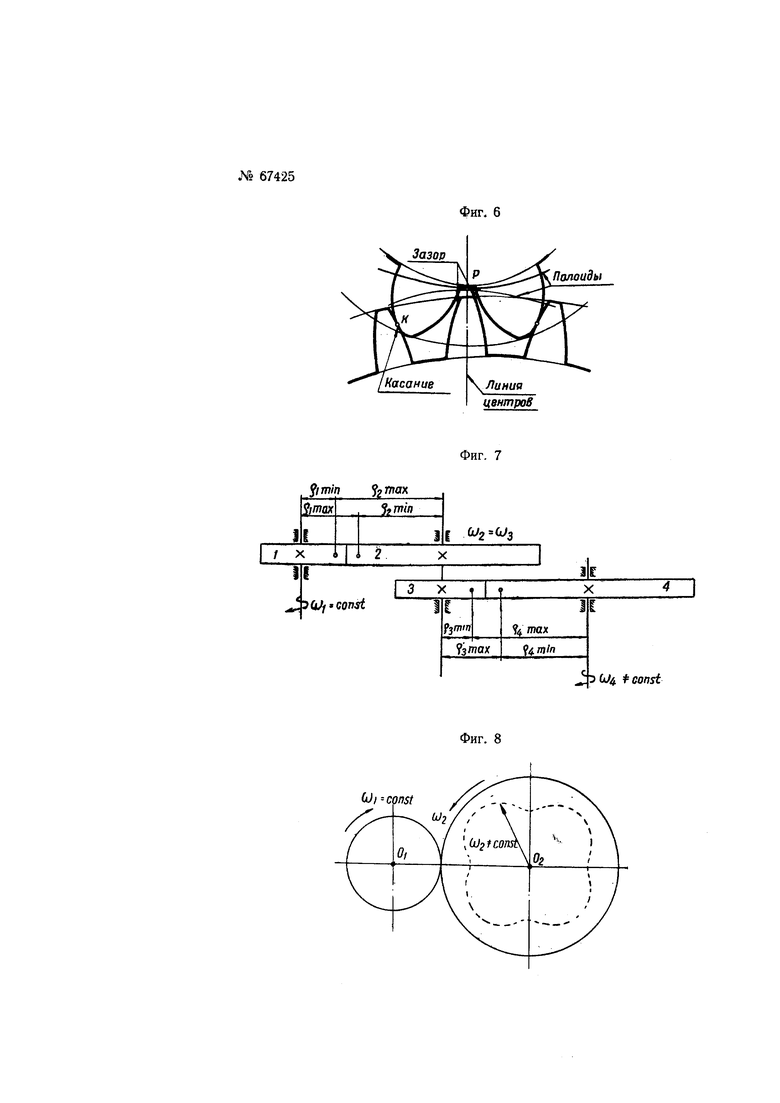

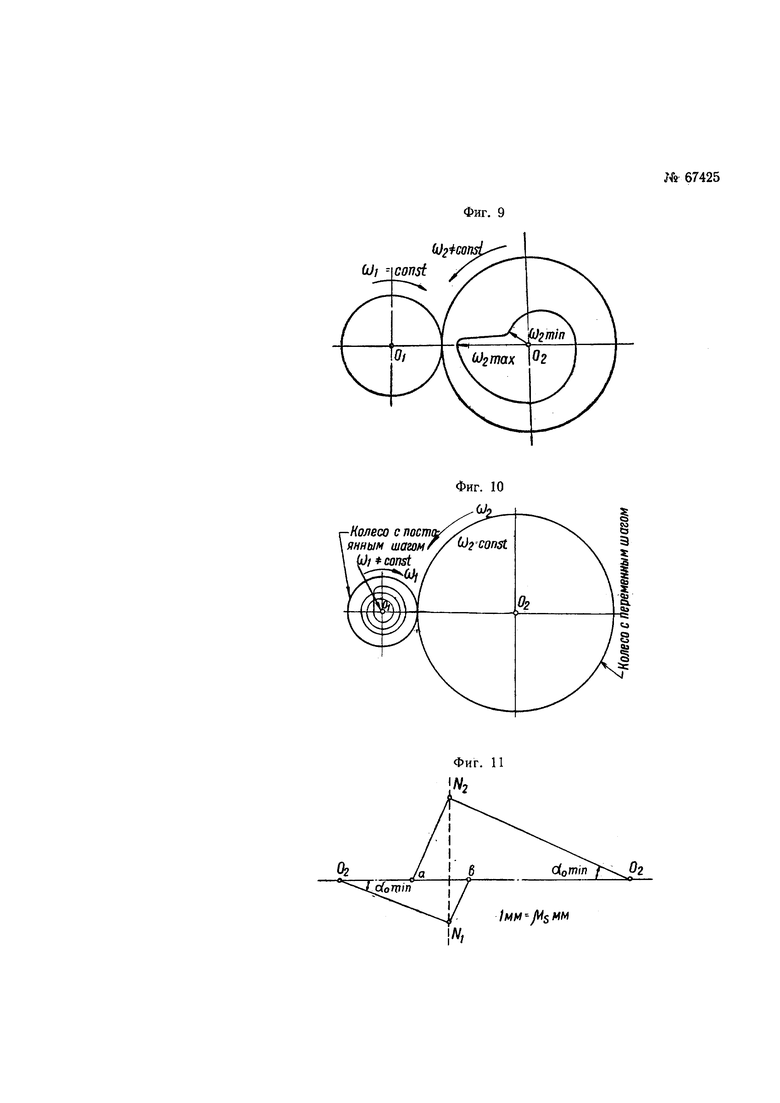

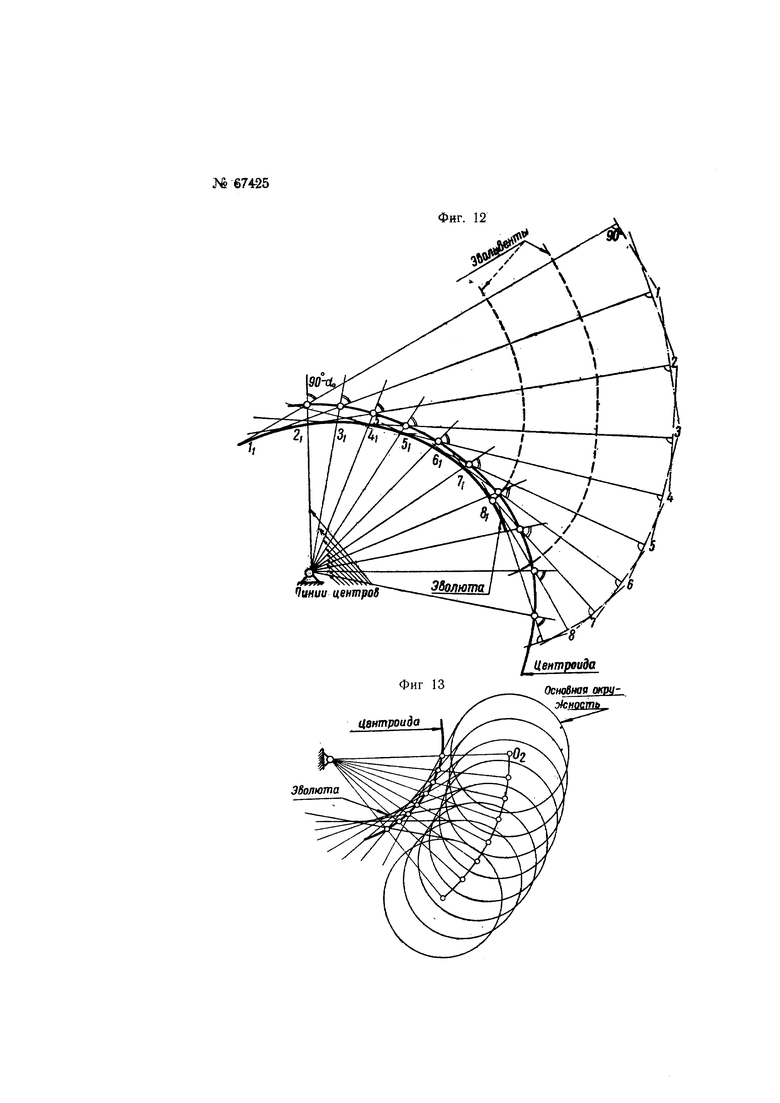

На чертеже фиг. 1 и 2 изображают пары зубчатых колес, выполненных согласно изобретению; фиг. 3 - построение профиля зуба колеса по заданному профилю сопряженного колеса; фиг. 4 изображает касание сопряженных зубьев неодинаковой формы; фиг. 5 - схему для нахождения (минимального суммарного числа зубьев пары из условий подреза реечным инструментом; фиг. 6 - профиль зубьев при расположении полюса вне зуба колеса; фиг. 7 - схему двух последовательных пар колес; фиг. 8, 9, 10 - кривые, изображающие графики изменения угловых скоростей колес, построенные по различным заданным функциональным зависимостям; фиг. 11 - схему зацепления предельно допустимых по подрезу зубцов с реечным инструментом; фиг. 12 - построение эволюты колеса, изготовляемого реечным инструментом; фиг. 13 - построение эволюты колеса, изготовляемого долбяком.

Общеизвестные способы построения профилей зубьев (способы Камуса, Рело, Понселе) основаны на теореме Виллиса о необходимости постоянного прохождения общей нормали к профилям через полюс зацепления.

При этом безразлично, вращаются ли оба колеса или одно остается неподвижным, а второе его обкатывает.

Построения обычно применяются лишь к частному случаю передачи вращения непосредственно соприкасающимися телами, причем предполагается, что полюс зацепления неизменно остается на линии центров. При этом поллоиды в относительном движении имеют форму окружностей.

Однако в общем случае передачи вращения непосредственно соприкасающимися телами (зубьями) полюс зацепления меняет свое положение в процессе вращения. Закон изменения положении полюса зацепления может быть любым, и выбор его определяет профили сцепляющихся тел.

Поллоиды принимают форму кривых, более сложных, чем окружность. По заданным поллоидам и профилю одного из зубьев можно и в этом общем случае построить сопряженный профиль (фиг. 3).

Воспользуемся самым простым графическим приемом построения сопряженного профиля способом Понселе. Проведем дуги поллоид, определяемых заданным законом  (в обычном построении проводят дуги окружности); пусть задан профиль m1m1 зуба колеса 1 и поллоиды 1-1 и 2-2. На поллоидах 1-1 и 2-2 откладываем несколько равных отрезков и из полученных точек на поллоиде 1-1 проводим нормали к профилю m1m1. Из точек, полученных на поллоиде 2-2, проводим дуги окружностей радиусами, соответственно равными длине нормалей к заданному профилю m1m1 от точек поллоиды 1-1.

(в обычном построении проводят дуги окружности); пусть задан профиль m1m1 зуба колеса 1 и поллоиды 1-1 и 2-2. На поллоидах 1-1 и 2-2 откладываем несколько равных отрезков и из полученных точек на поллоиде 1-1 проводим нормали к профилю m1m1. Из точек, полученных на поллоиде 2-2, проводим дуги окружностей радиусами, соответственно равными длине нормалей к заданному профилю m1m1 от точек поллоиды 1-1.

Огибающая этих дуг представит искомый профиль второго колеса. Для окончания построения профиля зуба необходимо: во-первых, ограничить протяженность его по высоте и, во-вторых, соблюсти равенство шагов по поллоидным кривым 1-1 и 2-2.

Совершенно необязательно, чтобы поллоиды были расположены в пределах зубьев. Зацепление может быть правильным, если зубья и не пересекают поллоид (фиг. 6).

Таким образом высота зубьев может быть ограничена окружностью независимо от расположения поллоид и, следовательно, могут быть получены круглые зубчатые колеса с переменным шагом для передачи вращения с непрерывно меняющимся передаточным числом. Чем больше диапазон периодического изменения передаточного числа, тем значительнее перемещается полюс зацепления и больше разнятся наибольший и наименьший шаги, измеренные по делительной окружности.

Правильное зацепление «малых» по величине зубьев с «большими» впадинами и, наоборот, принципиально ничем не отличается от зацепления в «нормальных» зубчатых передачах с большими смещениями инструмента. Касание зубьев может происходить в точках, сильно удаленных от середины высоты зуба (фиг. 4).

Необходимо лишь соблюдение равенства толщины зуба одного колеса и ширины впадины другого, измеренных по поллоидным кривым.

Если поллоидвые кривые проходят вне зубьев колес, то между зубом одного колеса и впадиной другого, при их симметричном относительно линии центров расположении, появится зазор, не препятствующий безударной работе, зазор означает лишь, что полюс зацепления находится вне окружности выступов одного колеса и внутри окружности впадин другого (фиг. 6).

При таком одностороннем зацеплении, могущем иметь место и в обычных колесах, профили зубьев теоретически касаются друг друга на своем продолжении за пределами зубьев.

Действительное касание рабочих профилей зубьев на линии зацепления будет проходить совершенно нормально лишь по одну сторону от линии центров.

Каждой впадине одного колеса должен соответствовать определенный зуб парного колеса. Таким образом, если оба колеса имеют специальный профиль зубьев, то отношение чисел зубьев большего колеса к меньшему (среднее передаточное число) может выражаться только целым числом. Чтобы показать возможность изготовления колес согласно изобретению, ниже весьма коротко освещены принципы получения колес с переменным шагом методом обкатки при помощи инструмента стандартной формы.

Профили зубьев будут эвольвентными в самом общем смысле этого слова.

Действительно, общая нормаль к к точке соприкасания зубьев не будет неподвижной относительно линии центров и не может поэтому быть касательной к каким-то постоянным основным окружностям. Но так как изменение положения нормали по времени зависит только от формы поллоидных кривых и от формы зубьев (требуемый закон  может быть осуществлен бесчисленным множеством различных сопряженных пар профилей, то кривые, к которым общая нормаль при вращении колес будет постоянно касательна, строго определяются поллоидами и формой зубьев.

может быть осуществлен бесчисленным множеством различных сопряженных пар профилей, то кривые, к которым общая нормаль при вращении колес будет постоянно касательна, строго определяются поллоидами и формой зубьев.

Так как любая касательная к такой кривой нормальна к профилю зуба своего колеса, то кривая является геометрическим местом центров кривизны, т.е. эволютой профиля зуба.

Для получения круглого колеса, расстояние между осью вращения заготовки и инструментом должно оставаться при нарезании неизменным. Если инструмент (долбяк) повторяет по форме одно из изготавливаемых зубчатых колес, то закон изменения угловых скоростей между колесом и инструментом одинаков с заданным законом.

Инструмент является нормальным долбяком Феллоу, но с таким же числом зубьев как и у «нормального» колеса изготовливаемой пары. Пара состоит из одного колеса с «постоянным» шагом и другого с «переменным». Ничего парадоксального в этом нет, так как в действительности шаги по поллоидным кривым будут одинаковы и переменны у обоих колес.

Эволюта «нормального» колеса представляет основную окружность, а эволюта другого колеса - более сложную кривую. Касательные к обеим эволютам меняют в процессе зацепления свое положение, не оставаясь параллельными.

На фиг. 13 показано получение эволюты сочлененного с «нормальным» специального колеса. Построение проведено методом обращенного движения. Центроида специального колеса остается неподвижной. Взамен ее вращения движется линия центров вокруг О1, и из любой точки ее пересечения с центроидой, т.е. полюса зацепления, проводится касательная к соответствующему положению основной окружности. Огибающая семейства этих прямых и есть искомая эволюта.

Однако можно задаться целью получить тот же закон  подобрав эволюты такими, чтобы их общая касательная в процессе зацепления перемещалась поступательно.

подобрав эволюты такими, чтобы их общая касательная в процессе зацепления перемещалась поступательно.

В такой паре ни одно из колес не будет иметь зубьев постоянной формы. Пару зубчатых колес с такими эволютами (и, следовательно, с определяемыми ими профилями зубьев) можно изготовить инструментом с прямолинейным профилем (гребенка, червячный фрез).

В этом случае станочное зацепление не будет повторять действительного. Касательная к эволютам будет менять свое положение, но вследствие прямолинейности зубьев инструмента будет постоянно оставаться параллельной самой себе. Ее положение в каждый момент определится перекатыванием поллоидной кривой рейки по заданной законом  поллоидной кривой колеса. В отличие от «нормального» зацепления рейка будет иметь не поллоидную прямую, а поллоидную кривую.

поллоидной кривой колеса. В отличие от «нормального» зацепления рейка будет иметь не поллоидную прямую, а поллоидную кривую.

Расстояние между рейкой (инструментом) и центром заготовки остается в процессе обкатки неизменным.

Ясно, что зубья будут иметь иной профиль, чем при изготовлении долбяком, но передаваемый колесами закон изменения угловых скоростей может остаться тем же. Изготовив одним и тем же «реечным» инструментом оба колеса, каждый раз обеспечивая перекатывание поллоидной кривой рейки по поллоидной кривой каждого из колес, мы достигнем того, что оба колеса смогут сцепляться без зазоров (или с постоянным зазором) при перекатывании их поллоид без скольжения.

В этом случае станочная кинематика при изготовлении колес отличается от кинематики при сцеплении колес между собой.

На фиг. 12 показано построение эволюты для колеса изготавливаемого реечным инструментом. Угол наклона касательной к линии центров будет неизменен и равен 90° - α0, где α0 - угол зацепления реечного инструмента.

Построение также проведено методом обращенного движения.

Всей системе сообщается угловая скорость, равная по величине и обратная по направлению скорости вращения исследуемого колеса. Тогда центроида исследуемого колеса станет неподвижной относительно наблюдателя, а линия центров будет вращаться. Положения полюсов зацепления будут определяться пересечением центроиды линией центров.

Проведем прямые через произвольно выбираемые точки центроиды под постоянным углом (90° - α0) к линиям центров. Огибающая семейства этих прямых и будет эволютой профиля зуба.

Точно таким же образом строится эволюта сопряженного колеса. В отличие от первой системы зацепления эволюты обоих колес отличны от окружностей.

Построение эволют представляет только теоретический интерес. Практически при изготовлении колес такого построения не требуется, так как развертки получаются на станке автоматически.

При нарезании колеса с переменным шагом реечным инструментом подрезание наиболее вероятно тогда, когда полюс зацепления наиболее удален от центра колеса. Очевидно далее, что чем меньше число зубьев колеса и чем меньше угол зацепления, тем вероятнее прохождение линии выступов рейки за точкой N1 или N2 касания эволюты нормалью к профилю рейки, проходящей через полюс зацепления (фиг. 5).

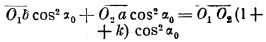

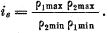

Так как оба сцепляющихся колеса нарезаются одним и тем же профилем рейки, одинаково расположенным относительно центров колес О1 и О2, то можно представить предельный случай расположения рейки, позволяющий нам найти максимальное суммарное число зубьев обоих колес ZS при заданном угле зацепления α0.

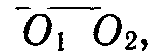

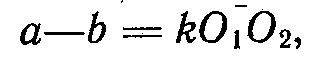

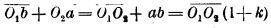

На фиг. 5 точками а - b обозначены крайние положения полюса зацепления, при которых передаточное число достигает своего минимума и максимума.

Таким образом  - длина бицентроиды зацепления (в определенном масштабе). Так как ав - вне зависимости от масштаба и от числа зубьев составляет определенную часть длины

- длина бицентроиды зацепления (в определенном масштабе). Так как ав - вне зависимости от масштаба и от числа зубьев составляет определенную часть длины  то можно написать

то можно написать  где k - коэфициент колебания полюса зацепления.

где k - коэфициент колебания полюса зацепления.

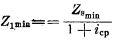

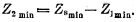

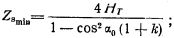

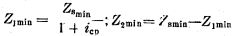

По чертежу имеем:

или

и

где Н - коэффициент высоты головки и ножки инструмента, mu - модуль по инструменту,  - масштаб линейный.

- масштаб линейный.

С другой стороны

.

.

Действительно, как бы ни изменился шаг колес, средний шаг равен tcp=mu, так как сумма дополнительных перемещений инструмента за время полного оборота любого из колес равна нулю.

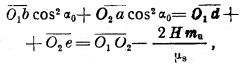

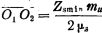

Преобразовывая полученные выражения, находим:

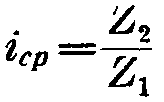

Зная среднее передаточное число  разбиваем

разбиваем  на

на  и

и

Из выражения для определения Zsmin видно, что при значительном k необходимо брать инструмент с большим углом зацепления α0, иначе  получится либо слишком большим, либо даже отрицательным.

получится либо слишком большим, либо даже отрицательным.

Последнее имеет следующий физический смысл: при заданных условиях и характеристике инструмента ( ) передача осуществлена быть не может. Геометрическая интерпретация этого показана на фиг. 11.

) передача осуществлена быть не может. Геометрическая интерпретация этого показана на фиг. 11.

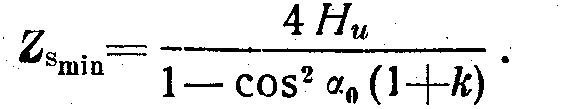

Косозубые цилиндрические колеса в торцевом сечении аналогичны прямозубым. При применении для изготовления косозубых колес «реечного» инструмента, имеющего в нормальном сечении угол зацепления  и коэфициент высоты Hm, значения этих величин для торцевого сечения

и коэфициент высоты Hm, значения этих величин для торцевого сечения  и Hm будут тем больше, чем больше β- угол наклона винтовой линии зубца к образующей параллельной оси колеса.

и Hm будут тем больше, чем больше β- угол наклона винтовой линии зубца к образующей параллельной оси колеса.

Расчетная формула будет иметь ранее выведенный вид:

.

.

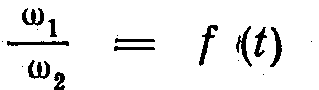

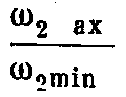

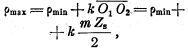

При рассмотрений пары зубчатых колес, изготовленных для передачи вращения с изменением в процессе вращения передаточного числа, мы всегда можем положить, что одно из сцепляющихся колес вращается с постоянной угловой скоростью ω1. При этом второе колесо будет периодически менять, угловую скорость от ω2mx до ω2min.

Это изменение может происходить в течение одного оборота или несколько целых раз за один оборот.

Отношение назовем вариационным числом iв.

назовем вариационным числом iв.

Если одно из колес имеет R=∞ (рейка), то вариационное число удобнее выразить через  , где

, где  и

и  - наибольшая и наименьшая скорость рейки при постоянной угловой скорости колеса.

- наибольшая и наименьшая скорость рейки при постоянной угловой скорости колеса.

Для колес с переменным шагом величина вариационного числа - важнейшая характеристика передачи.

При iв=1 мы имеем частный случай - обычные колеса с круглыми поллоидами и постоянным шагом.

По фиг. 5 имеем:

Если же обозначать отрезки соответствующими радиусами поллоид, то

Так как

то

Из этого выражения видно, что вариационное число тем больше, чем больше k и чем меньше произведение ρ2min ρ1min. Последнее уменьшается с увеличением среднего передаточного числа  .

.

Итак:

1. Вариационное число тем больше, чем больше k - коэфициент колебания полюса зацепления.

2. Вариационное число тем больше, чем выше значение iср среднего передаточного числа.

Практические возможности выполнения пары с различными законами изменения передаточных чисел очень велики.

Из предыдущего видно, что наиболее трудно осуществить передачу с iср=1 и с большим при этом iв.

В этом случае потребуется осуществление наибольшего коэфициента колебания полюса зацепления k, и, как следствие, наименьшее число зубьев из условий отсутствия подреза Zsmin будет весьма большим.

Кроме того возникает необходимость в большом угле зацепления α0, что, в свою очередь, может повести к заострению зубьев.

Однако для того, чтобы практически осуществить такую передачу с малыми габаритами и без заострения, можно поступить просто, а именно:

1. Использовать рейку с возможно меньшим высотным коэфициентом Hu (Hu нужно принять в несколько раз меньшим стандартного для колес с постоянным шагом).

2. Для получения достаточного коэфициента перекрытия необходимо изготовить колеса косозубыми. При этом нужно помнить, что в нашем случае коэфициент перекрытия - величина переменная, изменяющаяся в процессе вращения колес, и вести расчет на нахождение полюса зацепления в одном из его крайних положений, соответствующем передаточному числу imax или imin.

Таким образом даже при icp=1 можно достичь значительных величин iв. Для получения очень больших вариационных чисел  необходимо составить несколько последовательных пар.

необходимо составить несколько последовательных пар.

На фиг. 7 изображены две последовательные пары 1, 2 и 3, 4; их общее вариационное число , по чертежу имеем ω2=ω3.

, по чертежу имеем ω2=ω3.

Общее вариационное число при (n+1) последовательных парах будет  .

.

Возможно указать несколько типовых случаев передачи вращения парой зубчатых колес.

На фиг. 8 изображена пара с таким законом изменения i, что при вращении меньшего колеса с постоянной угловой скоростью большее несколько раз за один оборот периодически повторяет неравномерное вращение по одному и тому же закону.

По фиг. 9 большее колесо за один оборот лишь один раз меняет скорость с ωmax до ωmin.

По фиг. 10 при одном обороте большего колеса с постоянной угловой скоростью меньшее изменяет свою угловую скорость с ωmax до ωmin в течение нескольких оборотов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРОХОИДАЛЬНОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ | 2017 |

|

RU2673574C1 |

| ЗУБЧАТАЯ ПАРА | 1991 |

|

RU2009386C1 |

| Способ изготовления зубчатой передачи, составленной из колес с выпукло-вогнутыми профилями зубьев | 1988 |

|

SU1657296A1 |

| ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ВАХРУШЕВЫХ | 2009 |

|

RU2396473C1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА ИЗ ЦИЛИНДРИЧЕСКИХ ИЛИ КОНИЧЕСКИХ КОЛЕС С ТОЧЕЧНЫМ КАСАНИЕМ ВИНТОВЫХЗУБЬЕВ | 1967 |

|

SU195814A1 |

| Автомобильный реечный рулевой механизм с переменным передаточным отношением (варианты) | 2019 |

|

RU2710066C2 |

| ЦИКЛОИДАЛЬНОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ | 2008 |

|

RU2390670C1 |

| Рулевой механизм с переменным передаточным отношением | 1971 |

|

SU502598A3 |

| УСТРОЙСТВО ПОДАЧИ УГОЛЬНОГО КОМБАЙНА | 1995 |

|

RU2086762C1 |

| Коническая зубчатая передача | 1983 |

|

SU1184994A1 |

1. Зубчатая пара с некруглыми центроидами, задающими закон перемещения полюса зацепления вдоль линии центров составляющих ее элементов и с профилем зубьев, построенным по развертке эволюты, отличающаяся тем, что эволюта построена на торцевой плоскости вращающегося колеса как огибающая семейства прямых, секущих некруглую центроиду под одинаковым углом к радиусам, проведенным из центра вращения данного элемента или как огибающая семейства касательных к окружностям, описанным заданным радиусом из центра вращения сопряженного элемента.

2. Зубчатая пара по п. 1, отличающаяся тем, что зубья и соответственно впадины ограничены окружностью, описанной из центра колеса.

3. Зубчатая пара по п. 1, отличающаяся тем, что шаг зацепления одного и того же элемента, измеряемый по центроиде, имеет непостоянную величину.

4. Зубчатая пара по п. 1, отличающаяся тем, что один из ее элементов может быть выполнен с эвольвентными зубьями постоянного шага.

5. Зубчатая пара по п. 1, отличающаяся тем, что зубья ее элементов расположены наклонно к образующей.

6. Зубчатая пара по п. 1, отличающаяся тем, что оси ее элементов перекрещиваются.

7. Зубчатая пара по п. 1, отличающаяся тем, что один из ее элементов выполнен в виде рейки.

Авторы

Даты

1946-12-31—Публикация

1944-06-21—Подача