I

Изобретение относится к способу выделения пара-ксилола из смеси ароматических углеводородов путем ад-т сорбции и может быть использовано в химической промьпиленности.

Известны способы выде;;ения параксилола из смеси ароматических углеводородов с использованием кристаллических алюмосиликатных адсорбентов содержащих различные катионы металлов 1U2.

Наиболее близким .к изобретению является способ выделения пара-ксилола из смеси ароматических углеводородов путем контактирования сырья с цеолитом типа Y в калиевой форме с последующей десорбцией целевого продук та.

Молярное соотношение кремнезема, и глинозема используемых цеолитов состсшляет 4)87 и выше 3.

Вследствие использования цеолита, содержащего кроме катионов калия катионы водорода,процессу адсорбции свойственны побочные реакции, например изомеризация и полимеризация исходного сырья, приводящие к занихсенному выходу целевого пара-ксилола.

Целью изобретения является увеличение выхода целевого продукта.

Поставленная цель достигается тем, Ч1О в качестве адсорбента используют .цеолит типа Y, замещенный натрием, в котором 97-100% катионов натрия замещены на катионы калия и имеющий соотношение окиси кремния к окиси алюминия 3,,9, с последующей десЬрбцией целевого продукта.

Цеолиты типа Y, используемые для получения адсорбента, имеют общую формулу:

(0,9 + 0,2)М2/п O-. -. где М - один или несколько катионов, имеющих валентность не более 3 ;

п - валентность катиона; W - величина, большая 3, но не

превышающая 9;

Y - величина не более 9, зависящая от идентификации катиона и степени гидратации кристалла .

Также можно использовать цеолиты, содержащие катионы водорода, щелочных и щелочноземельных металлов.

Содержание цеолитов типа Y в исходном материале составляет 7598 вес.%. Остаточный материал представляет собой г1морфную окись кремния или алюминия.

Цеолиты, испОлвз5 ё ;1йе вffpeSSW- гаемом способе, готовят двухстадийным ионным обменом катиойов натрия на катионы калия,-

На первой стадии цеолит полностью переводят в натриевую форму. Цеолиты типа Y обрабатывают разбавленным раствором гидроокиси натрия.

Используют растворы NaOH с кон- , центрацией 0,5-10 вес.%, предпочтительно 0,5-5,0 вес.%. Первую стадию ионного обмена проводят при 10-121°С, предпочтительно 66-121°С. Давление не является определяющим фактором и необходимо для поддерх.ания реакционной смеси в жидкой фазе, - :-.

Ра бочее давление может находиться в пределах 1-7,8 атм. Продолжительность ионного обмена зависит от концентрации и температуры раотвора и составляет 0,5-5,0 ч, предпочтительно 2-3 ч. Стадию ионного обмена контролируют таким образом, чтобы не допустить нарушения структуры цеолита иполучить кон ечный продукт с соотношением Na О к- А Е2 О5 большим, чем ... 0,7, предпочтительно 0,75-1,04После перовой стадии ионного обме-. на на натрий частички цеолита подвергают ионному обмену в условиях, вызьшающих практически полное замещение катионов натрия на катионы калия (вторая стадия ионного обмена).

Вторую стадию ионного обмена проводят при 10-12lc и значении рН, достаточном для предотвращения образования водородной формы цеолита,

а именнорН больше 7,0, предпочтительно 7,0-10,0. Рабочее давление не является определяющими, оно необходимо для поддержания реакционной смеси в жидкой фазе и. составляет I-..:,- .. 11,2 атм.

Время второй стадии 0,5-5,0 ч.

Ионный .обмен на второй стадии проводят с применением водного раствора калиевой соли, предпочтительно Водного раствори хлористЪго кгалйя.

Желательно проводить ионньгй обменпутем пропускания 7% -Hdrd водного раствора хлористого калия через, слой заметённькнатрием частичек цеолита, при 82с, объемной часовой скорости подачи жидкости, равной примерно единице, до тех пор, пока через слой цеолита не будет пропущен объем жидкости, составляющий 13 г на 1 г цеолита.

Для поддержания рН 7-10 к раствору можно добавить небольшиеколичества 1 идроркиси калия. Затем часТйчкй з амёщённЪТ6 калием адсорбента промывают водой для удаления избытка ионообменного раствора. Пробривающий агент - вода с неболыш м количеством гидроокиси ка:лия для регулирования йпййдёржанйя рН 7-10, Температура процесса промывки 38-93 с.

Ионйый обмен проводят при часбвой объемной скорости жидкости 0,5-5,

674666

предпочтительно 1,5 , и прохождение через слой ионообменного адсорбента 4,7-14,2 л промывающей воды на 453,6 г исходного материала.

После промывки адсорбент содержит с 30-50 вес.% воды.

Промытый адсорбент подвергают сушке (с целью уменьшения потерь при прокаливании при до 10 вес.%, предпочтительно 3-7 вес.%. Сушку проQ водят в продуваемой воздухом печи при температурах, превышающих температуру кипения воды, но ниже 500С, предпочтительно, п.ри .

В качестве сырья используют смеси, содержащие изомеры ксилола, этилбензола и других ароматических углеводородов .

Процессы адсорбции и десорбции можно проводить как в жидкой, так и паровой фазах или в той и другой одновременно. Предпочтительно проводить процесс в жидкой фазе в связи

с менее жестким температурным рёжимрм и повышенной селективностью. .Предпочтительными условиягСш адсорбции являются: температура 21232с, давление 1-35 атм. Условия десорбции аналогичны условиям адсорбции. Десорбцию целевого продукта проводят при пониженном давлении,

Q при повышенной температуре или одновременном применении этих факторов, а также при вакуумной продувке адсорбента для удаления адсорбированного изомера.

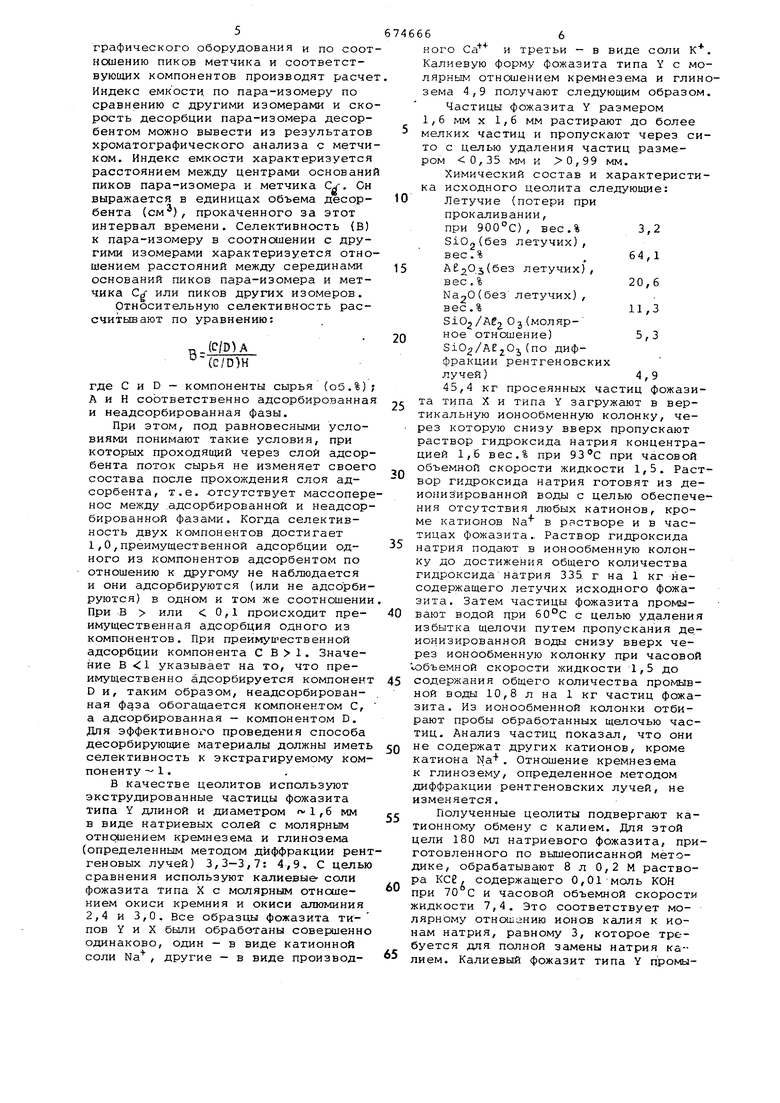

5 Пример. Испытанию подвергают йесколькО образцов фожазитов типов Y с различным соотношением кремнезема и глинозема и в различных катионобменных формах.

При этом используют следующие характеристики адсорбента: адсорбционную селективность, адсорбционную емкость и скорость десорбции адсорби- .

руемого компонента.

.J- Последние определяют на адсорбционной колонке объемом 70 см.

Колонка снабжена устройствами для

контроля температуры и давления и поддержания в не.й постоянного заданJ.- ного давления. Для а:напиза выходящего из колонки потока к выходной линии присоединено оборудование для хроматографй.ческого анализа . Адсорбент приводят в равновесие с десорбентом, пропуская последний через

55 адсорбционную колонку. В определенное время в течение нескольких минут в колонку инжектируют содержащую известные количества- парафинового метчика (н-нонан) и изомеров аромати60 веского Соёдинения порцию сырья, полностью раств оренную в десорбенте. Прошедший десорбент собирают ииз него с помощью жидкофазной хроматографии выделяют метчик к, аромати яескке изомеры. Выд:еленн ый продукт аналйзи утот с помощью газохроматографического оборудования и по соот ноиению пиков метчика и соответствующих компонентов производят расче Индекс емкости. по пара-изомеру по сравнению с другими изомерами и ско рость десорбции пара-изомера десорбентом можно вывести из результатов хроматографического анализа с метчи ком. Индекс емкости характеризуется расстоянием между центрами основани пиков пара-изомера и метчика . Он выражается в единицах объема десорбента (см ), прокаченного за этот интервал времени. Селективность (В) к пара-изомеру в соотнесении с другими изомерами характеризуется отно шением расстояний между серединами оснований пиков пара-изомера и метчика С или пиков других изомеров. Относительную селективность рассчитывают по уравнению: r.(C/DU . °(C/D)H где С и D - компоненты сырья (об.%) А и Н соответственно адсорбированна и неадсорбированная фазы. При этом, под равновесными условиями понимают такие условия, при которых проходящий через слой адсор бента nofOK сырья не изменяет своего состава после прохождения слоя адсорбента, т.е. отсутствует массопере нос между .адсорбированной и Неадсор бйрованной фазами. Когда селективность двух компонентов достигает 1,О,преимущественной адсорбции одного из компонентов адсорбентом по отношению к другому не наблюдается и они адсорбируются (или не адсорбируются) в одном и том же соотнесении При В или 0,1 происходит преимущественная адсорбция одного из компонентов. При преимущественной адсорбции компонента С В 1. Значение В 1 указывает на то, что преимущественно адсорбируется компонент D и, таким образом, неадсорбированная обогащается компонентом С, а адсорбированная - компонентом D. Для эффективного проведения способа десорбирующие материалы должны иметь селективность к экстрагируемому компоненту 1.. В качестве цеолитов используют экструднрованные частицы фожазита типа У длиной и диаметром 1,б мм в виде натриевых солей с молярным отнсхпением кремнезема и глинозема (определенным методом дйффракции рен геновых лучей) 3,3-3,7: 4,9, С целью сравнения используют калиевые соли фожазита типа X с молярным отношением окиси кремния и окиси алюминия 2,4 и 3,0, Все образцы фожазита У и X были обработаны совершенно одинаково, один - в виде катионной соли Na , другие - в виде производного Са и третьи - в виде соли К. Калиевую форму фожазита типа У с молярным отношением кремнезема и глинозема 4,9 получают следующим образом. Частицы фожазита У размером 1,6 мм X 1,6 мм растирают до более мелких частиц и пропускают через сито с целью удаления частиц размером 0,35 мм и 0,99 мм. Химический состав и характеристика исходного цеолита следующие: Летучие (потери при прокаливании, при 900°С), вес.% 3,2 51О2(без летучих), вес.%, 64,1 АЕ2О.з(без летучих), вес.%20,6 Na2O(безлетучих) , вес.%. 11,3 Si02/Ae2 Оз (молярное отношение) 5,3 Si02/A Oj(по дйффракции рентгеновских лучей)4,9 45,4 кг просеянных частиц фожазита типа X и типа У загружают в вертикальную ионообменную колонку, через которую снизу вверх пропускают раствор гидроксида Натрия концентрацией 1,6 вес.% при при часовой объемной скорости жидкости 1,5. Раствор гидроксида натрия готовят из деионизированной воды с целью обеспечения отсутствия любых катионов, кроме катионов Na в растворе и в частицах фожазита.. Раствор Гидроксида натрия подают в ионообменную колонку до достижения общего количества гидроксида натрия 335. г на 1 кг несодержащего летучих исходного фожазита. Затем частицы фожазита промывают водой при 60°С с целью удаления избытка щелочи путем пропускания де.ионизированной воды снизу вверх через ионообменную колонку при часовой объемной скорости жидкости 1,5 до содержания общего количества промывной воды 10,8 л на 1 кг частиц фожазита. Из ионообменной колонки отбирают пробы обработанных щелочью частиц. Анализ частиц показал, что они не содержат других катионов, кроме катиона Na . Отношение кремнезема к глинозему, определенное методом дйффракции рентгеновских лучей, не изменяется. Полученные цеолиты подвергают катионному обмену с калием. Для этой цели 180 мл натриевого фожазита, приготовленного по вышеописанной методике, обрабатывают 8л 0,2 М раствора КСЕ, содержащего О,01-моль КОН при 70 с и часовой объемной скорости жидкости 7,4. Это соответствует молярному отнеяизнию ионов калия к ионам натрия, равному 3, которое требуется для полной замены натрия калием. Калиевый фожазит типа У промы вают 3 л деионизированной воды при 70 С и часовойобъемной скорости вод 7,4. Состав образца замещенного ка.лием Фожазита типа Y: 22,1% KjO и 2,79% Na,0 в расчете на 2% потерь i при прокаливании при 900 с. Фожазит типа Y в кальциевой форме получают следующим образом. 1100 мл Фожазита типе Y, обрабо faHVofo ра створом гидроксида натри я помещают в ионнообменную колонку и контактируют с восходящим потоком 156 л 0,015 М раствора СаСЕзПри 70°С и часовой объемной скорости потока 1,7. Затем 10 л 0,015 М растШра рециркулируют в течение 16 ч при 70 с и часовой объемной скорости потока 1,5. После этого чёрёз кблонку пропускают снизу вверх 5,5 л деионированной воды с часовой объемной скоростью воды 1,5 при 70с. Цеолит сушат при 500°С. Потери при прокаливании Фожазита при 900с составляют 6 2%, содержание СаО 15,2 вес. 0,97 вес.%. Образцы адсорбента испытывают в дина1мическом аппарате на селективность. Сырая cMedv, применяющаяся во всех опытах по испытанию семи различных фожаэитов типов X и Y, содержит по 5 об.% п-ксилола, м-ксилола, о-ксилол а, этилбензола, н-нонана (применяющегося в качестве индикатора) и 75 об.% десорбента, представляющего собой смесь 30 об.% диэтилбензола в н-гептане. Все образцы адсорбентов типов X и Y сушат в динамическом, аппарате до содержания летучих менее 2 вес.% при . В динаМйчёском испытательном аппарате поддерживают регулируемую . температуру 150°с и давление, достаточное для того, чтобы весь образец находился в жидком состоянии. Данные, полученные для семи различных адсорбентов, представлены в табл. 1. Таблица 1

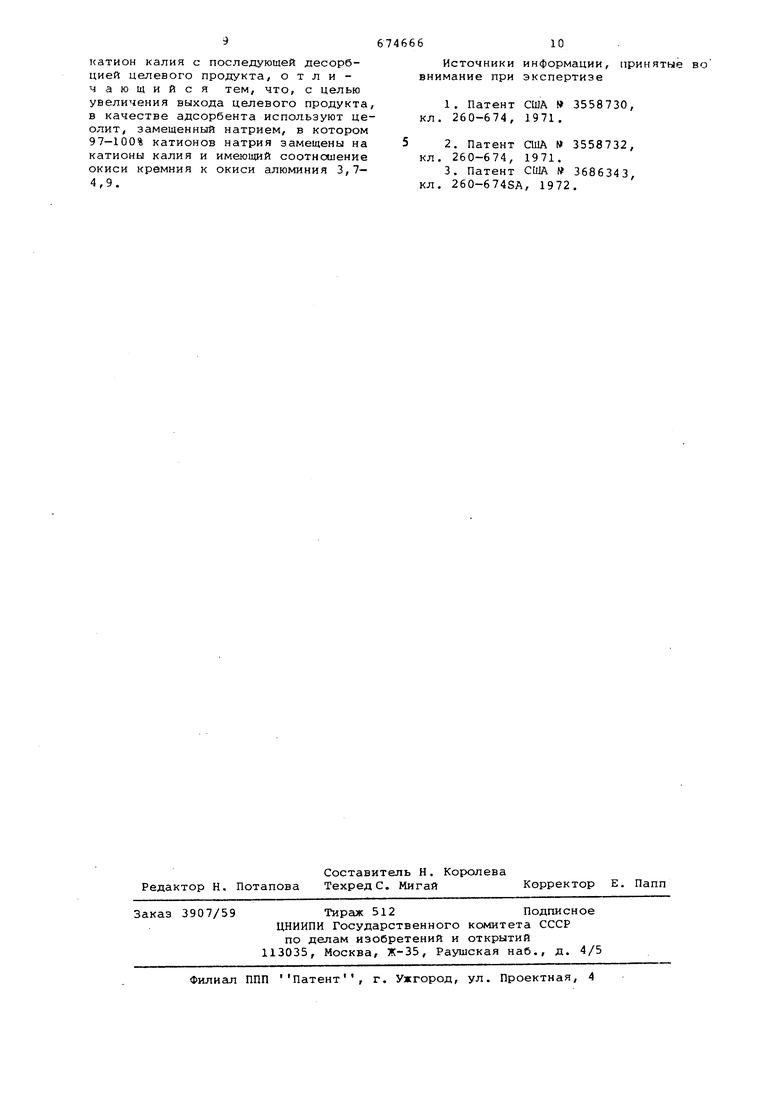

Соотнесение 3,7 2,4 3,0 3,3 31От/Ле2О5 КаТионная форма цеолита Селективность п-ксиЛОЛ/этил1,32 0,62 0,94 1,31 бе и зол п ЛОЛ/метил0,75 1,12 1,36 1,61 бензол п-ксилол/о-ксилол 0,60 0,9 1,20 1,83

Селективность определяют путем измерения ширины пиков в vm для индивидуальных Сд ароматических углеводоjj :Д

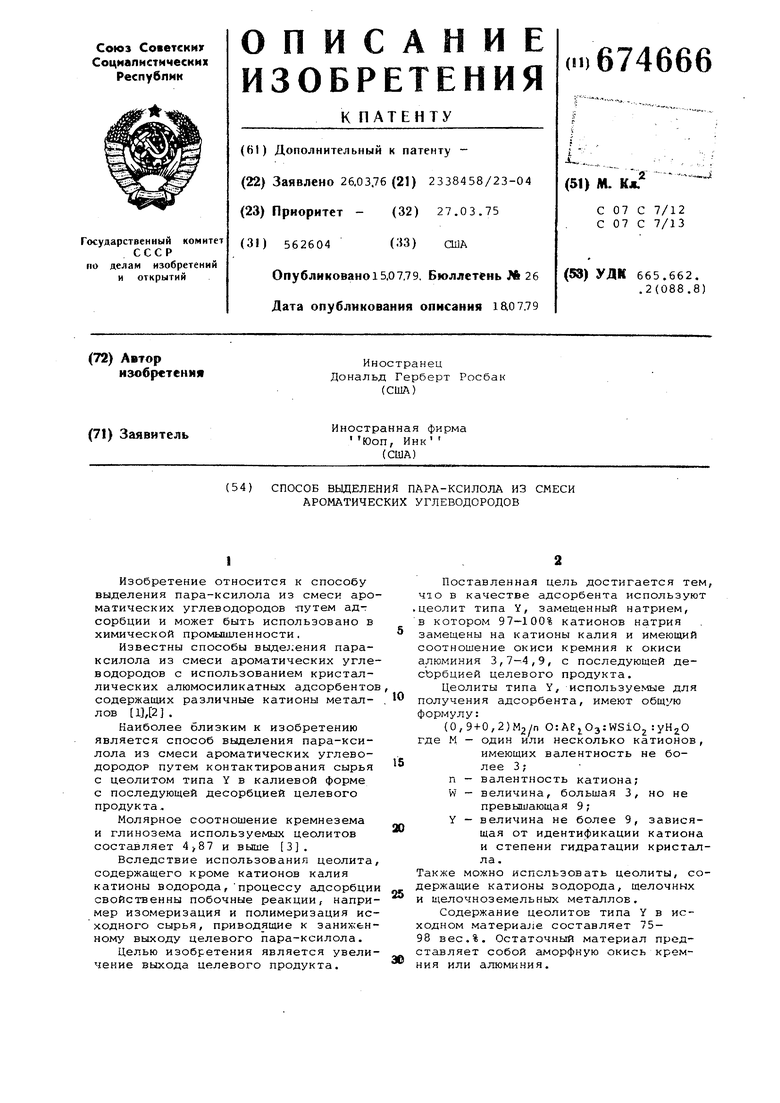

11 5Этилбензол14,4

17,6п-ксилол16,7

16,2м-ксилол7,72

15,8о-ксилЪл8,74

17,1

Из данных таблиц следует, что адсорбенты, используемые в предлагаемом способе, обладают 11аи льшей селективностью по отношению к п-кЪилолу OTJaejiёний п хсилЬла от смеси Со ароматических углеводородов.

родов .Для .Фожазита типа Y с отношением SiOj/AEjOj данные для определения селективности сведены в табл.2,

Таблица2

п-ксилол/этилбензап 1,86 п-ксилол At-ксилол 3,46 п-ксилол/о-ксилол 3,06

Формула изобретения

Способ выделения пара-ксилола из амеси ароматических углеводородов путем контактирования сырья с адсорбентом-цеолитом типа содержащим 3,7 4,9 3,7 1,4 1,86 1,17 2,14 3,46 0,75 2,06 3,06 0,62

катион калия с последующей десорбцией целевого продукта, отличающийся тем, что, с целью увеличения выхода целевого продукта, в качестве адсорбента используют цеолит, замещенный натрием, в котором 97-100% катионов натрия замещены на катионы калия и имеющий соотношение окиси кремния к окиси алюминия 3,74,9.

67466610

Источники информации, принятые во внимание при экспертизе

кл

Авторы

Даты

1979-07-15—Публикация

1976-03-26—Подача