I1097 Изобретение относится к способам выделения п-ксилола из сьфья, содержащего смесь ароматических изомеров Cg, включакнцихпарсг-изомер, путем селективной адсорбции. Известны способы выделения fi-ксилола из смесей С -ароматических углеводородов, согласно которым в качестве адсорбента используют кристаллический алюмосиликат, содержащий катионы металлов I и II групп, которые повьшают его селективность 1 и .2, АдсорбированныйЛарв-изомер удаляют из адсорбента с помощью десорбента. Десорбент должен обладать способность десорбировать адсорбированный изомер без создания больших объемов потока материала, а также должен быть легко вытесняемым из адсорбента при осущест влении последующего адсорбционного цикла. Кроме того, такой десорбент должен обладать способностью легко отделяться от адсорбированных исходных компонентов, что позволяет с высокой степенью чистоты выделять делевые продукты и повторно применять десорбент. Поскольку такое разделение обычно производят ректификационной перегонкой, то необходима большая раз ница температур кипения исходного материала и десорбента, чтобы обеспечить возможность экономически выгодноТо отделения исходных компонентов от десорбента простой ректификацией. В ходе проведения процесса разделения ароматических изомеров с 8-ю углеродными атомами в качестве десорбентов могут быть использованы как толу ол 1 3 так и диэтилбензол 2 . Толуольные установки разработаны для сырья практически свободного от нафтенов с 8-ю углеродными атомами. Такое сырье получают в виде фракции про дуктов реформинга после экстрагирования растворителем и экстракционной перегонки. Данные установки работают хорошо, однако с быстрым ростом стоимости энергии в последние годы их практическое применение становится все менее экономичным вследствие того, что при ректификационной перегонке испарению и конденсации подвергают большие количества десорбента. В настоящее время в установках для разделения ароматических соединений предусмотрено использование тяжелых десорбентов. Однако при замене в известньк установках легкого десорбента тяжелым, адсорбенты, которые позво911ляют достичь хороших результатов с использованием легкого десорбента не всегда хорошо работают в сочетании с тяжелым десорбентом. Например, вы5 деление fi-ксилола согласно способу протекает недостаточно селективно. В случае использования толуола в качестве десорбента также невозможно увеличить производство h-ксилола Ю добавлением Сд-фракции ароматических углеводородов изомеризационной уста-новки нежелательных Cg-ароматических изомеров. Обычно в условиях изомеризации получаются небольшие количества 5 нафтенов с 8 углеродными атомами, которые накапливаются в толуольном десорбенте и загрязняют его. Таким образом, по ряду причин желательно изменить работу существукяцих 20 установок для -разделения ароматических соединений с 8-ю углеродными атонами путем замены легкого десорбента на тяжельй. Однако это требует, как правило, замены известных адсорбентов 25 на другие, что является дорогостоящим мероприятием. Поэтому необходимо модифицировать используемые известные адсорбенты, которые характеризуются низким содержанием бариевых и выJO соким содержанием калиевых компонентов. Известен способ выделения п-ксилола из смесей Сg-ароматических углеводородов адсорбцией, согласно которо35 качестве адсорбента используют цеолит типа NaX или NaY, содержащий катионы бария и калия, модифицирован ьй обработкой насьяценным алифатическим спиртом до содержания последнего 40 цеолите 1,0-8,0 мас.% f3J. Добавление к адсорбенту спирта позволяет применять бензольньй десорбент, что разрешает проблему загрязнения десорбента нафтенами с 8 углеродными 45 атомами. Но в целом процесс протекает недостаточно садективно. Наиболее близким к изобретению по достигаемому результату является способ выделения li-ксилола из сме50 Cg-ароматических углеводородов адсорбцией на цеолите типа NaX или NaY, содержащем катионы бария, или калия, или их смесь, модифицированном обработкой водой до содержания ее j в расчете на безводный цеолит 1-8% . мас,%. Согласно данному способу в качестве десорбента может быть использована смесь изомеров диэтилбензола, (орто, пара, мета) AJ. 310 Однако известный способ протекает недостаточно селективно. Цель изобретения - повышение селективности процесса. Поставленная цель достигается тем что согласно способу вьщеления пксилола из смесей Cg-ароматических углеводородов адсорбцией на цеолите типа NaX или NaY, содержащем катионы бария,или калия или их смесь,испольЗуют цеолит, .дополнительно содержащи метиламмоний или диметиламмоний, вве |денный в исходный цеолит путем его обработки водньм раствором гидрохлорида метиламина или гидрохлорида диэтиламина при следующем содержании катионов, мае.%: Барий- 7,3-85,3 Калий7,3-16,3 Метиламмоний или диметиламмоний 4,0-5,8 НатрийДо 100 Барий93,6-95,3 Метиламмоний или диметиламмоний 1,9-3,6 Натрий. До 100 Калий70,2-74,5 Метиламмоний или диметиламмоний 23,0-27,0 НатрийДо 100 Исходное сырье всегда содержит один или несколько экстрактных компонентов и один или несколько рафинатных компонентов. Что касается разделения смесей п-ксилола и других ксилолов в этилбензоле, то ftксилол обычно является экстрактным компонентом, по меньшей мере в отношении указанных адсорбентов, тогда как другие ксилольные компоненты и этилбензол представляют собой рафинатные компоненты. Адсорбенты, модифицированные при осуществлении предлагаемого способа, могут быть использованы либо в одном слое, либо в слое, работакицем по принципу псевдопротивотока. Условия осуществления предлагаемо го способа являются обычными и вклю чают следующие параметры. Селективность приблизительно эквивалентна крайней летучести при дистилляции. По этому параметру опреде- ляют эффективность адсорбента при разделении различных видов продуктов Для успешного промышленного разделе- 4 ния селективность должна составлять по меньшей мере приблизительно около 2,0. Пониженная селективность в процессе разделения требует создания больших материально-производственных запасов адсорбента. Высокая селективность уменьшает потребности в материально-производственных запасах адсррбента. Удерживаемый объем является количественным показателем селективности между адсорбированными продуктами и десорбентом. В случае вьщеления п-ксилола, т.е. когда п-ксилол является экстрактной или адсорбированной фазой,пара-ксилольный удерживаемый объем является показателем того, насколько много десорбента потребуется для десорбирования п-ксилола из адсорбента. Обычно для условий испытаний, описанных ниже, п-ксилольный удерживаемый объем должен находиться в интервале от 25 до 30 см. Объем менее 22 см означает, что селективность для п-ксилола в отношении десорбента составляет менее единицы, что является нежелательным. Величина, превышающая 35 см, указывает на -то, что для десорбирования п-ксилола требуется слишком много десорбента. п-Ксилольный удерживаемый объем тесно связан .с селективностью, что не прямо пропорционален селективности п-ксилола в сравнении с десорбентом. Селективность п-ксилола в сравнении с десорбентом приблизительно от 1,1 до 1,5 считается идеальной. Это означает, что десорбент и п-ксилол в равной степени хорошо замещают друг друга. Необходимо избегать соотношения между п -ксилольной И; десорбентной селективностью, которое значительно превышает 1, поскольку это означает, что для вытеснения П -ксилола из адсорбента требуется слишком много десорбента. С другой стороны, соотношение между п-ксилольной и десорбентной селективностью, которое меньше 1, оказывается невыгодным, поскольку хотя это означает, что для удаления п-ксилола из ад- . сорбента требуется лишь небольшое количество десорбента, последующее вытеснение десорбента из адсорбента п -ксилолом при введении адсорбента в контакт с исходным материалом сопряжено со значительными затруднениями. }109 Если говорить о селективности, то предпочтительно адсорбент должен быть более селективным для всех экстрактных компонентов относительно рафинатного компонента, чем для десорбентного материала в отношении рафинатного компонента. Десорбентные материалы должны быть совместимы с адсорбентом и исходной смесью, т.е. они не должны снижать или ухудшать решающую селективность адсорбента для экстрактных компонентов в отношении рафинатных компонентов. Процесс проводят в изотермической и изобарической жидких фазах. Процесс можно также проводить в условиях градиентов давления, температуры, концентрации десорбента и др. В том случае , когда десорбент используют в среде разбавляющего материала, напри- 20

мер п-диэтилбензол в тяжелом парафиновом разбавителе, желательно использование двух концентраций разбавляющего материала для экономии П-диэтилбензолового десорбента. При четы- 25 рехзонной технологии проведения процесса предусматривается относительно слабый десорбент, генерируемый в зоне IV, причем более сильный десорбент добавляют в виде обычного потока десорбента с однородным составом. Процесс можно осуществлять также с использованием трех зон или четырех зон с принудительным движением слоя, когда разбавленный десорбент используют в одной части принудительно движущегося слоя, тогда как более концентрированный десорбент используют в друго части. По другому варианту предусматривается возможность изменения температуры принудительно движущегося слоя или потоков материалов, проходящих через него. Для некоторых десорбентов свойственно изменение характеристик с изменением температуры, поэтому может оказаться желательным добавлять первую порцию десорбента при относительно низкой температуре с последующим введением второй порции десорбента при относительно высокой температуре, например, аналогично SJ Однако в большинстве случаев стоимость и сложность проведения процесса при различных концентрациях и/или температурах десорбента экономически неоправданна, поэтому процесс разделе кия ароматических соединений с 8 углеродными атомами предпочтительно , проводить в изотермических условиях

это обусловлено более полным ионоОбменом, в котором участвует более легкое соединение, гидрохлорид металамина, чем ионообмен, в котором с применением концентрирсжанного десорбента. Используемые алкиламины представляют собой относительно малоактивные ионообменники, но участвующие в слабом ионообмене. Использование соответствующих алкиламинов в виде гидрохлоридов значительно ускоряет протекание ионообменного процесса. При обработке исходного цеолита водным раствором гидрохлоркда соответствующего алкиламина между цеолитом и гидрохлоридом алкиламина происходит действительный ионный обмен RNHgHY Использование такой группы с отно сительно короткой цепью, как метильная, является наиболее желаемой формой гидрохлорида алкиламииа, так как участвует более тяжелое соединение. например гидрохлорид диметиламина. Возможно, что для данного процентного обмена оба соединения действуют по одному и тому же пути. Эффект соответствующего алкиламиногидрохлорида отличается в зависимости от типа и количества других катионов на ситах, а также от природы молекулярных сит. Во всех случаях испытаний сит типа Y с калием, типа X с барием и типа X со смесью бария с калием селективность разделения пары(йра-ксилол/ /этилбензол при использовании адсорбента предлагаемого способа повышается. Подобным же образом во всех случаях испытаний селективностьпарвксилол/ п-диэтилбензол так же улучшается. Пример 1. Приготовление адсорбента. Проводят испытания с использованием четырех основных адсорбентов. Используемый в примерах цеолит типа X (фожазит) имеет состав, приведенный в табл. 1. Используемый цеолит типа Y (фожазит) содержит адсорбент D следующего состава, %: окись калия 15,8; двуокись кремния 63,4; окись алюминия 20,3; окись натрия 0,5. Адсорбент А содержит относительно небольшое количество бария, но большое количество калия, прячем этот

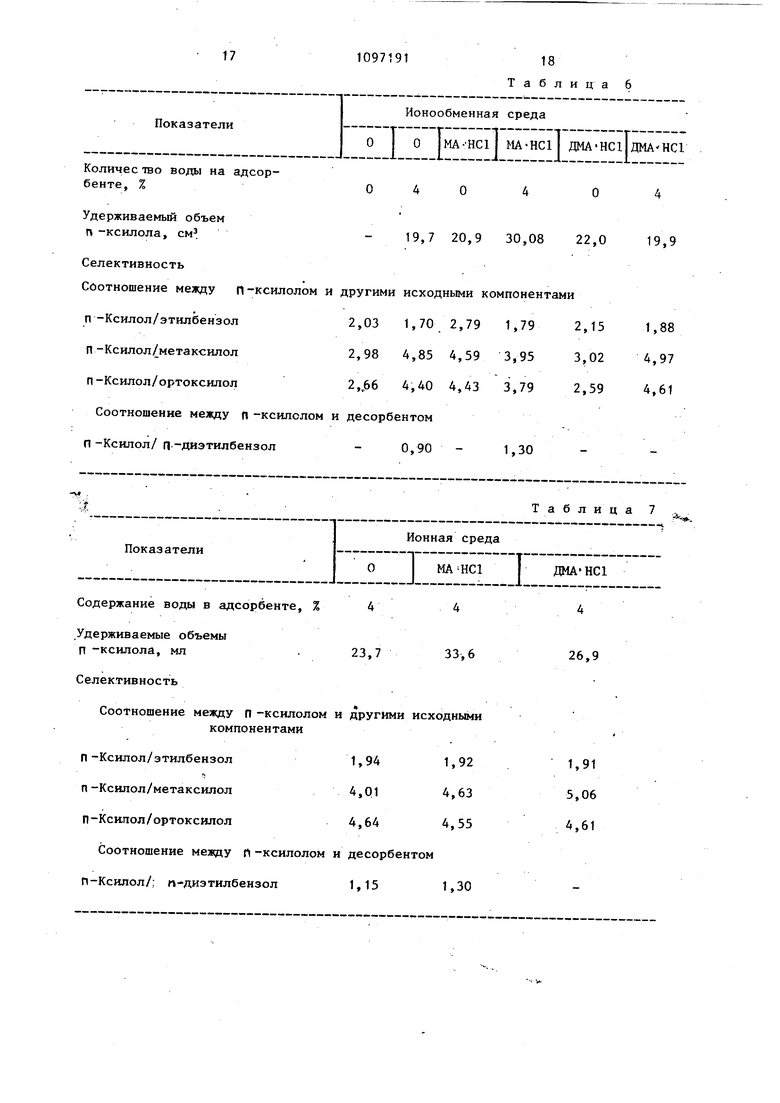

адсорбент очень хорошо работает при выделении п-ксилола из смешанных ксилольных изомеров в случае, когда применяют толуольный десорбент. Все адсорбенты: В с относительно высоким содержанием бария и низким содержанием калия - фожазит типа X; С - высоким содержанием бария - фожазит типа X и D - с высоким содержанием каЛИЯ - фожазит типа Y представляют со- 10 При бой сита, которые селективны относительно П -ксилола и которые очень хорошо | аботают даже в случае применения п-диэтилбензольного десорбента. Первоначальные стадии приготовле| ия таких материгшов осуществляют в соответствии с обычной ионообменной технологией. Метод приготовления любого из указанных адсорбентов предусматривает помещение исходного материала, например цеолита типа X в натриевой фо1же в колонку, например в длинную стеклян ную трубку. Первая стадия ионообменного процесса состоит в предварительном увлажнении адсорбента водой для предварительной замочки. Эту операцию необходимо проводить медленно и с некоторой осторожностью, поскольку при этом наблюдается поглощение большого количества тепла. В зависимости от конкретного источника цеолитового материала может оказаться желательньм провести операцию промывки в мягких щелочных условиях с целью устранить кислотность и удалить избыток двуокиси кремния. В этом случае, когда такая стадия необходима, ее можно осуществить путем введения сит в контакт с раствором гидрата окиси натрия концентрацией 0,25 вес,%, количество которого эквивалентно соотношению 0,0335 кг гидрата окиси натрия/кг сухого цеолита, с последующими прО мывкой водой и осторожной обраДоткой сушкой. Может оказаться выгодным подвергнуть цеолиты кальцинированию, но это не является необходимым. Условия для ионообменного раствора после погружения адсорбента в воду: температура в колонке , восходящий поток, часовая объемная скорость жидкости 2, использование водного раствора желаемого катиона, например такого, который содержит 0,32 вес.% ионов бария. Наиболее целесообразно для приготовления такого раствора

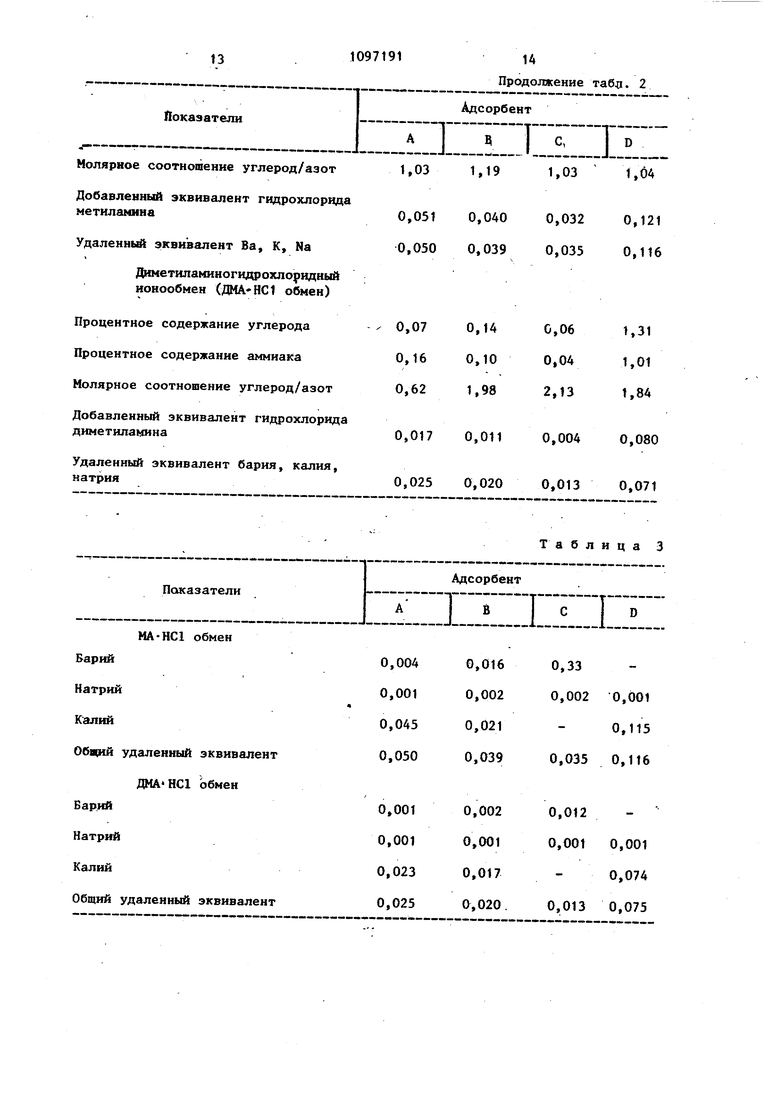

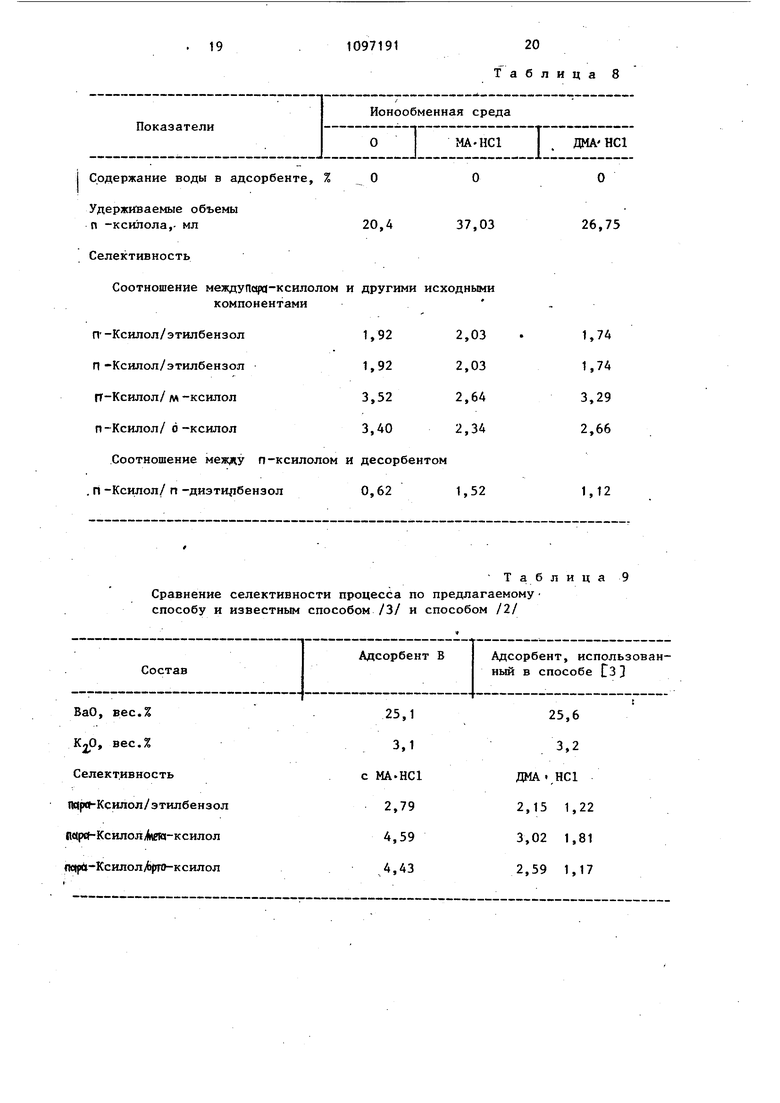

добавление хлористого бария в воду. С целью предотвращения создания градиентов концентрации вадсорбенте по предпочтительному варианту после добавления желаемого количества бария цеолит следует подвергнуть полировке посредством циркулир.ования материалов из одного конца колонки в другой в течение нескольких часов. желании добавить второй катион можно провести вторую операцию ионообмена. В случае необходимости наличия ионов калия на цеолите можно приготовить раствор, содержащий 0,35 вес.% калия, с использованием в качестве источника калия хлористого калия, а затем провести операцию ионообмена, вытесняя барий калием. После завершения операции ионообмена цеолит необходимо промывать в течение нескольких часов водой, а затем высушить. Далее адсорбент готовят путем введения указанных адсорбентов в контакт гсоответствующим гидрохлоридом алкиламина согласно следующему. 0,22 М водный раствор гидрохлорида алкиламина подвергают рециркуляции в соответствующем объеме адсорбента при 60°С в течение 6 ч. Адсорбент промывают от свободных, хлоридных ионов, после чего сушат. Анализ адсорбента проводят путем анализа жидкости, остающейся после ионообмена с гидрохлоридом алкиламина. Некоторое количество адсорбента также подвергают анализу для определения в соответствии с обычной технологией процентного содержания углерода и процентного содержания азота. Углеродно-азотный анализ ионообменных сит с рассчитанными эквивалентами алкиламинов, добавленных к ситам за счет ионообмена, в сравнении с количествами удаленных неорганических ионов приведен в табл. 2. Удаленные при ионообменной обработке сит двумя испытываемыми гидрохлоридами алккламинов ионные эквиваленты представлены в табл. 3, В том случае, когда происходит ишь незначительный ионообмен при спользовании гидрохлорида диметилмина, в особенности в примерах с итами типа X, а именно адсорбентами , В и С, аналитический метод перердат на уровень пределов его надежости. Это обусловлено тем, что количественный показатель ионообмена рас считывают по данным анализа израсхо цованного пропиточного раствора. Анализ больших объемов-раствора, содержащего следы ионов, сопряжен с затруднениями технологического поряд ка. Аналитический метод значительно лучше осуществлять применительно к адсорбенту калий - У, т.е. адсорбенту D, поскольку в данном случае в обмене участвуют более существенные количества катионов н метиламиногидрохлорида. Из табл. 2 видно, что гидрохлориды алкиламинов преимущественно вьэделяют калий. Следукицим по предпочтительности удаляется барий в зависимости от первоначально имеющегося количества бария. Присутствие ионов метиламмония и диметиламмония (МА.Н .и ДМН.Н.в адсорбенте подтверждает-;, ся величиной молярных соотношений меж ду углеродом и азотом. В результате описанного ионного обмена получают сита с содержанием катионов (мас.%), указанным в табл. 4 Адсорбент содержит приблизительно 0,05% хлорида в пересчете на сухое ве щество. Пример 2. Испытания по определению селективности. После проведения ионообменной операции (ионообменной обработки) адсорбент А подвергают испытаниям по методике 43Характеристика адсорбента А после проведения алкиламиногидрохлоридного ионообмена представлена в табл. 5. Пример 3. Испытания по определению селективности. Аналогичным испытаниям подвергают адсорбент В. Характеристика адсорбен та В после проведения алкиламиногидрохлоридной ионообменной обработки приведена в табл. 6. Пример 4. Аналогичным путем подвергают испытаниям адсорбент С. Характеристика адсорбента С после завершения операции алкиламиногидрохлоридной ионообменной обработки приведена в табл. 7. Пример 5. Аналогичным образо подвергают испытанию адсорбент D. Характеристики адсорбента D после проведения алкиламиногидрохлорйдной ионообменной обработки приведены в табл. 8. Исследования влияния воды на характеристики адсорбента до и после алкиламиновой обработки показало, что предпочтительно процесс следует проводить с применением сит с относительно низким содержанием воды в необработанных ситах, поскольку с повышением содержания в ситах воды наблюдается тенденция сит к снижению селективности к п Ксилолу относительно этилбензола, а также снижение общей селективности сит. Проведение процесса с содержанием воды ниже оптимального приводит к снижению степени чистоты и степени рекуперации продукта, вследствие чего в промышленных установках необходимо обеспечить некоторое поддержание уровня влагосодержания. Проведение процесса без воды было бы желательным, поскольку при этом во вннмание пришлось бы принимать на-одну переменную меньше. Как вцдно из приведенных примеров, после обработки все сита проявляли повышенную селективность для п-ксилола в сравнении с этилбензолом, за исключением одного случая с адсорбентом D, который характеризовался пониженной селективностью, когда использовали диметиламииогидрохлорид. Все адсорбенты проявили повышенную селективность для соотношения п-ксилол/ /пара-диэтилбензол, причем наибольшее улучшение отмечено у адсорбента D, у которого селективность изменялась от 0,62 до 1,52. Результаты испытаний с использованием адсорбента А, т.е. адсорбента, первоначально предназначенного для проведения процесса с толуолом, и адсорбента D оказались особенно существенными. После обработки гидрохлоридом метиламина адсорбент А рйботает с п -диэтиленбензоловым десорбентом аналогично адсорбенту В, который предназначен для использования в сочетании с п-дизтилбензоловым десорбентом. KpQMe того, адсорбент А после обработки приобретает несколько повышенную селективность к соотношению П -ксилол/зтилбензол в сравнении с селективностью необработанного адсорбента В, используемого, например, в известном способе f4J. Это означает, что в производствах, работающих с применением адсорбента А, путем проведения алкиламиногидрохлорйдной обработки можно получить адсорбент, который способен очень хорошо работать в сочетании с п-дизтилбензоловым десорбентом. При зтом можно быть в полной уверенности в хороших рабочи характеристиках, поскольку во всех случаях селективность для Л-ксилола в сравнении с другими ксилолами в этилбензоле превышает 2,0, тогда как без алкиламиногидрохлоридной обработки селективность по способу С 3 для. соотношения П -ксилол/этилбензол с использованием п-диэтилбензольного десорбента оказывается неудовлетворительной, составляя менее 1,47-1,49. Столь низкая селективность получаемая с использованием адсорбента до обработки гидрохлоридом алкиламина, не является показателем недостатков самого десорбента, поскольку десорбент отличается весьма совершенными свойствами в том случае, если в ходе проведения таких испытаний вместо п -диэтилбензола в качестве десорбента используют толуол, как в способе 13. Характеристики адсорбента D заметно изменяются после алкнпамяновой обработки. Величина соотношения между п-ксилолом и п-диэтилбензолом изменяется от менее единицы до более единицы (причем желательной является величина от до 1,5), что обуславАдсорбентКомпоненты, %

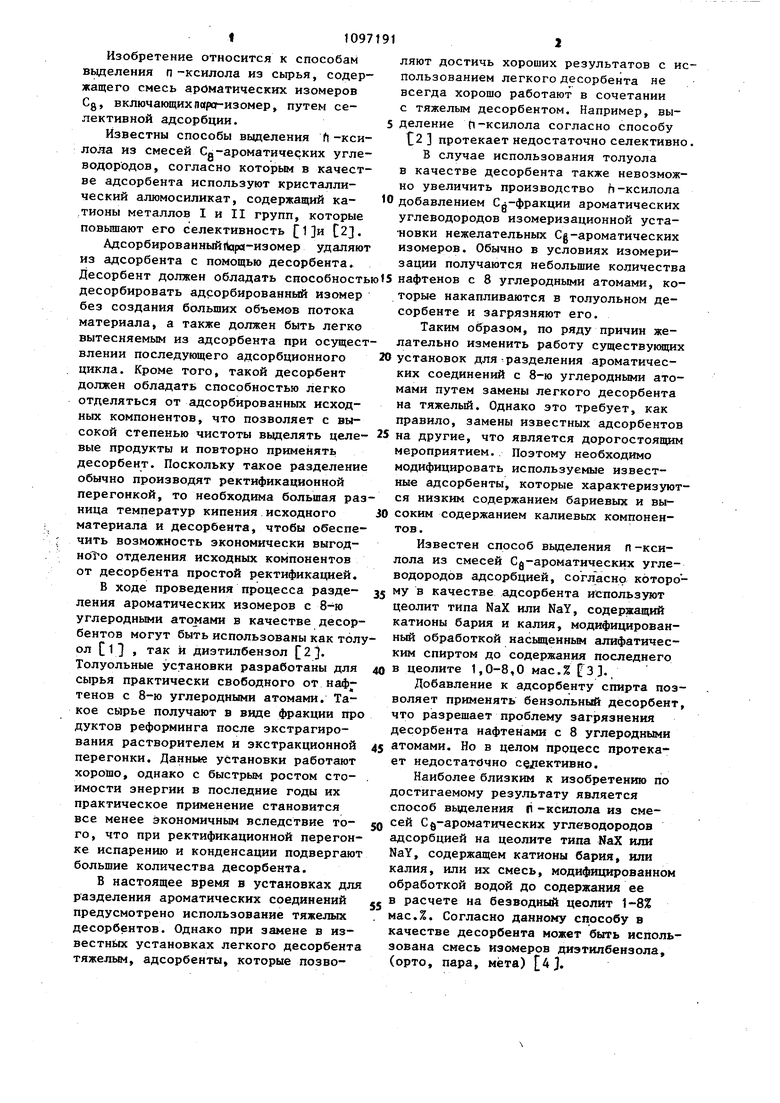

Окись Окись Двуокись Окись Окись бария калия кремния алкминия натрия

А 22,1 6,1 40,5 30,1 1,2

В 25,1 3,1 40,5 30,1 1,2 .

С 31,5 - 38,7 28,7 1,1 Показатели11т

...L...-i--.l-....J...i...L..

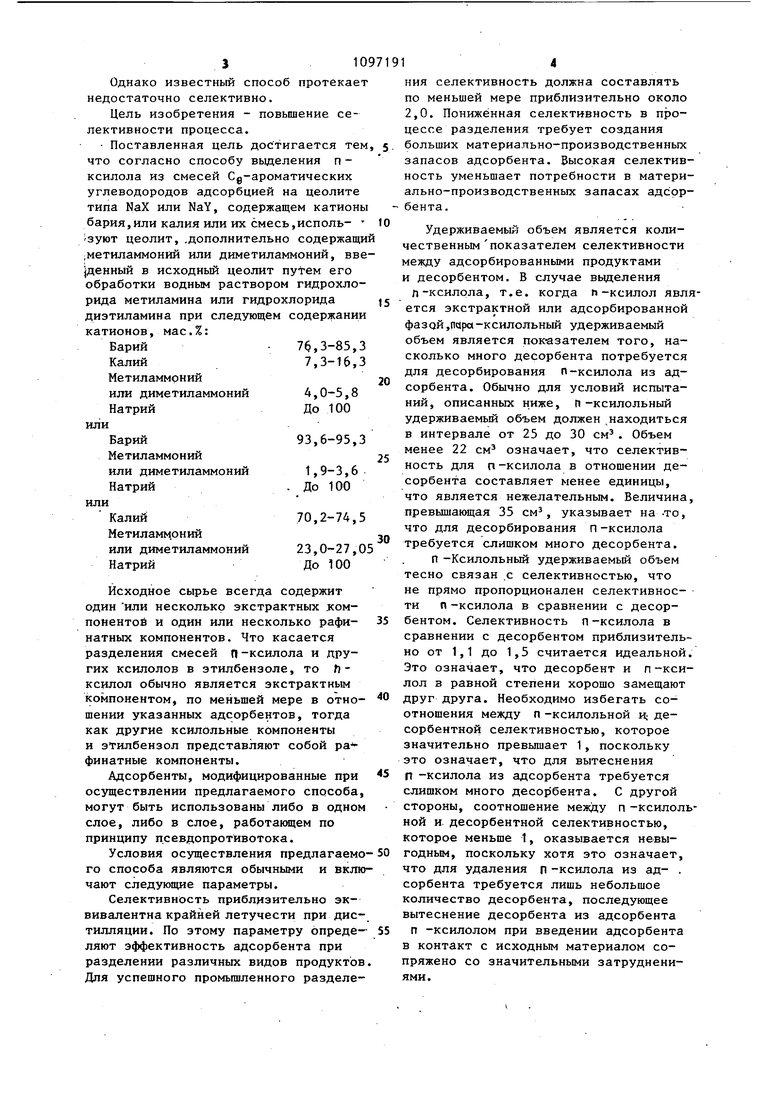

Метиламиногидрохлоридный ионообмен (МАНС обмен)

Процентное содержание углерода Процентное содержание аммиака

Таблица-2

Адсорбент

0,35 0,31 0,21 1,03 0,48 0,37 0,29 1,52 ливаёт более хорошую работу П -диэтилбензола в качестве десорбента. При этом отсутствует необходимость в поддержании постоянного влагосодержания сита. Это указывает на возможность регулирования соотношения пксилол/П -дяэтилбензол путем добавления алкнламиногидрохлорида с целью доведения до максимального уровня экономичность работы установки. , Для всех испытываемых адсорбентов удерживаемый объем п -ксилола увеличнвается. Значение этого изменения состоит в том, что эффективность производительности сита повышается, а число поглощаемых адсорбентом соединений уменьшается, Если сравнить селективность вьщеления п-ксилола по предлагаемому способу с известными способами, например, со способом З, в котором используют адсорбент обработанный спиртом или со способом 2, в котором в качестве десорбента используют -диэтилбензолом, то как видно из табл. 9 и 10, для аналогичных по составу адсорбентовj предлагаемый способ по селективности значительно превосходит известные. Таблица1

13

1097191

14 Продолжение . 2

15

1097191 Т а б ли ц а 4

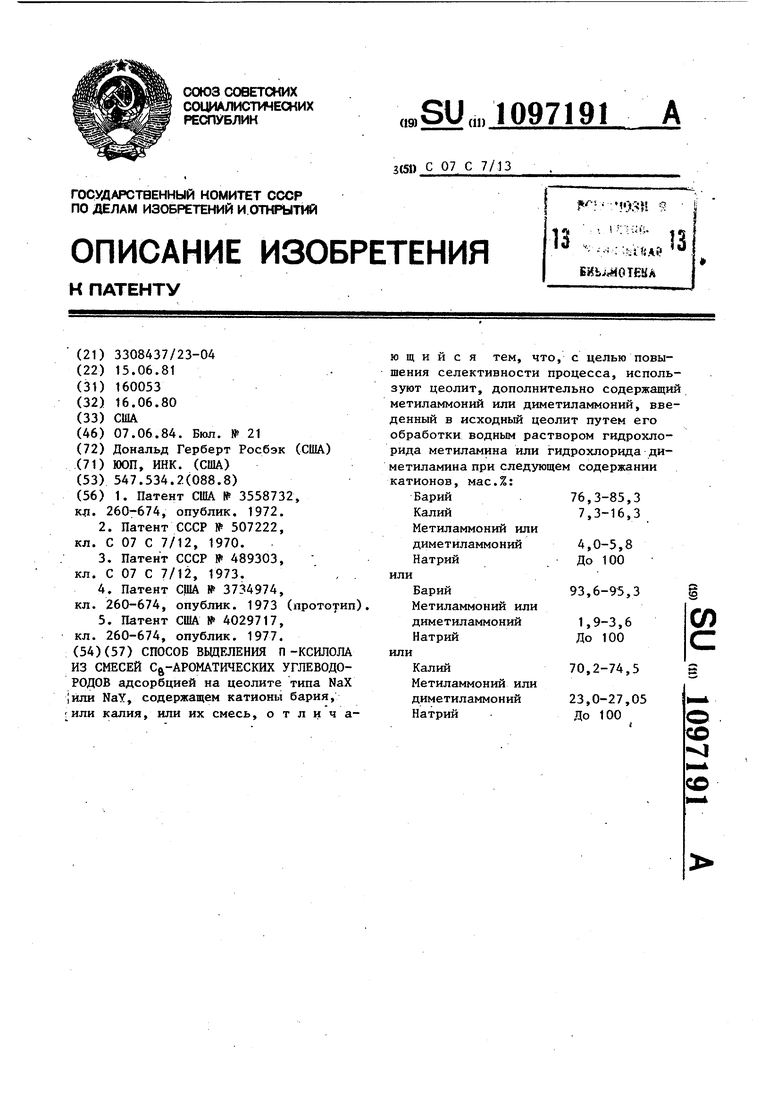

СПОСОБ ВЬЩЕЛЕНИЯ П-КСИЛОЛА ИЗ СМЕСЕЙ Cft-АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ адсорбцией на цеолите типа NaX |или NaY, содержащем катионы бария, : или калия, или их смесь, отличаК:-: .)Я ; .П 15 . ---fcVU « БИЬ «ОТЕЫА ющийся тем, что, с целью повышения селективности процесса, используют цеолит, дополнительно содержащий метиламмоний или диметиламмоний, введенный в исходный цеолит путем его обработки водным раствором гидрохлорида метиламина или гидрохлорида диметиламина при следующем содержании катионов, мас.%: Барий76,3-85,3 Калий7,3-16,3 Метиламмоний или диметиламмоний 4,0-5,8 НатрийДо 100 или §. Барий93,6-95,3 Метиламмоний или СО диметиламмоний 1,9-3,6 НатрийДо 100 или Калий70,2-74,5 Метиламмоний или диметиламмоний 23,0-27,05 НатрийДо 100 со -sj CD

обмен Натрий Калий Метиламмоний обмен Барий Натрий Калий Диметиламмоний

20,7 17,8

Соотношение междупо -ксилолом и другши исходными компонентами П-Ксилол/этиленбензол 1,49 1,4 П-Ксилол/мета-ксилол 4,33 4,29 п-Ксилол/ортоксилол 4,00 3,61

Соотношение мелздупсфо-ксилолом и десорбентом Пс|р((-Ксилол/ п-диэтилбензол-0,68 77.4

2,75 3,3 13.5 70,2 27,05 -5,8

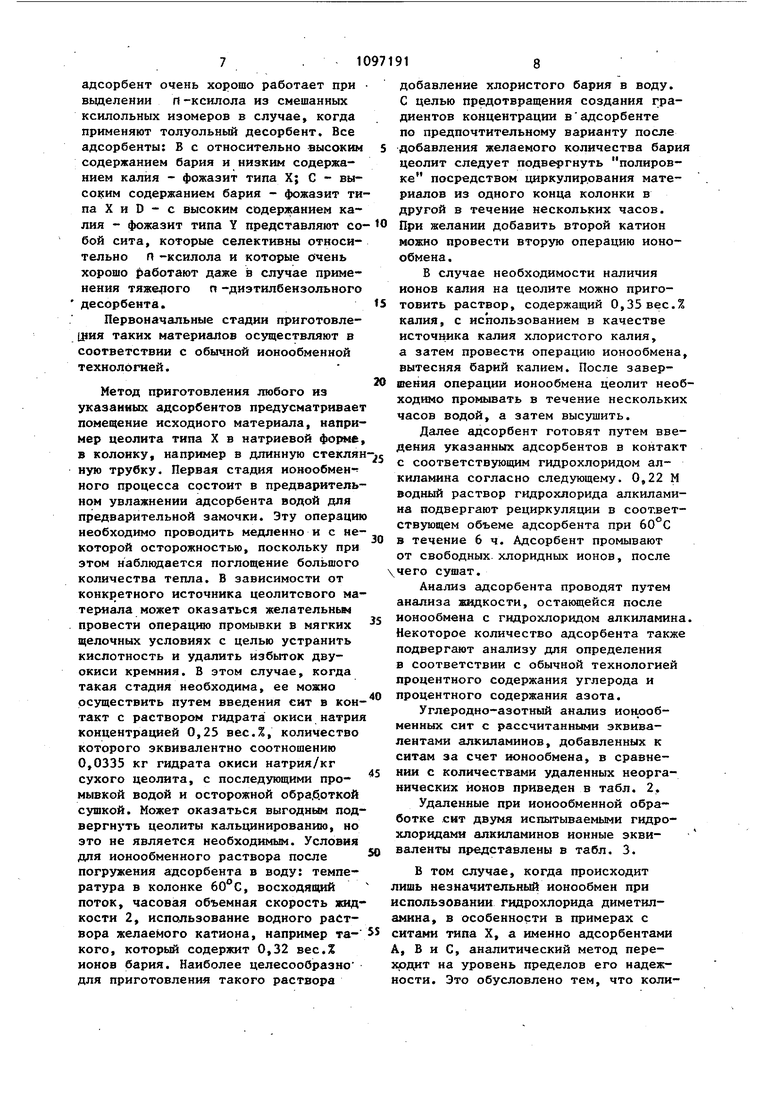

Таблица. 5

О 20,0

19,7 21,6

25,5

0,95 5,193,6 3,2 2,8 7.3 4,4 3,6 2,48 2,04 2.281,88 4.294,28 4,04 4,51 3,17 3,76 4,00 3,71 Количес тео воды на адсорбенте, % Удерживаемый объем п -ксилола, см. Селективность Соотношение между П-ксилолом и другими п -Ксилол/этилбензол2,03 П-Ксилол/метаксилол2,98 П-Ксилол/ортоксилол2,„66 Соотношение между fi -ксилолом и десорбе П-Ксилол/ п-диэтилбензолУдерживаемые объемы П -ксилола, мл

Селективность

Соотношение между п -ксилолом и другими исходными компонентами

П-Ксилол/этилбензол п-Ксилол/метаксилол П-Ксилол/ортоксилол

Соотношение между f -ксилолом и десорбентом П-Ксилол/, п-диэтилбензол1 151,30

19,9

1,88 4,97 4,61

33,6

26,9

23,7

1,92

1,91 4,63 5,06 4,55 4,61 19,720,930,08 22,0 исходными компонентами 1,702,791,792,15 4,854,593,953,02 4,404,433,792,59 нтом 0,90-1,30

19

Удерживаемые объемы п -ксилола,- мл

Селективность

Соотношение междуncqxj-ксилолом и другими исходными компонентами Сравнение способу и

20

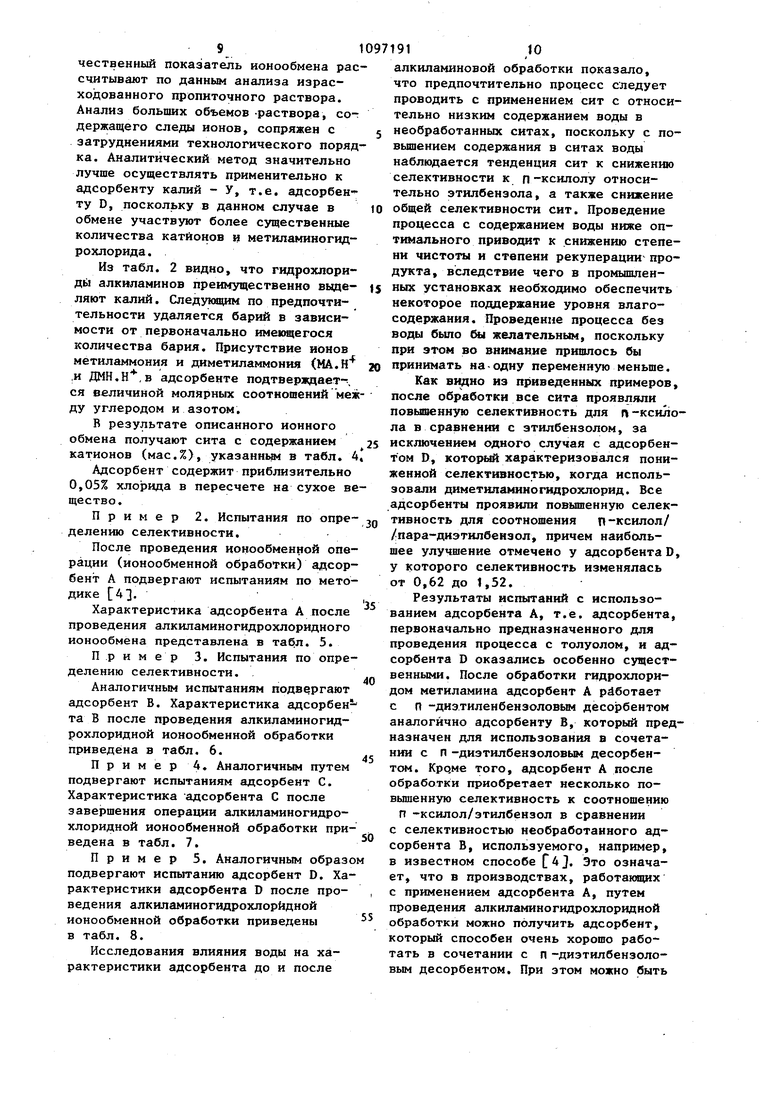

1097191 Т аблица 8

26,75

37,03

20,4 селективности процесса по предлагаемому известным способом /3/ и способом /2/ Таблица 9

Адсорбент D

Показатели

Тип У

Калиевый обменный

с .

Табли-ца 10

Адсорбент, использованный в способе t23

Тип У

Калиевый обменны ДМА-НС1 1,16

2,03 1,74 1,83 2,64 3,29

Авторы

Даты

1984-06-07—Публикация

1981-06-15—Подача