1

Изобретение относится к электрометаллургии и может быть использовано при получении элект рокорунда в производстве абразивных материалов.

Известен способ пояу1ения электрокорунда путем плавки окиси алюминия с добавкой TiOj или П.

Наиболее близким техническим решением к изобретению является способ получения электрокорунда путем плавки шихты из бокситов с добавкой ZrOj 2. Процесс плавки осуществляется при атмосферном давлении и толщине слоя щихты на колошнике печи не менее 300 мм.

Влияние примесей на физико-механические и технико-экономические показатели при получении электрокорувда не однозначно. Примеси окислов хрома, титана улучшают структуру плавленной окиси алюминия при кристаллизации, а Окислы щелочных металлов (например NajO), взаимодействуя с окисью алюминия, образуют Легкоплавкие соединения - алюминаты натрия (NajOIIAIjOj), не обладающие абразивными свойствами. При кристаллизации плавленной окиси алюминия легкоплавкие алюминаты натрия мигрируют

в центральную часть блока, в результате имеет место значительное различие физико-ме аничсских свойств выплавляемого материала по зонам блока. При образовании алюминатов натрия окись алюминия может замещаться окислами титана, хрома (легирующие добавки), что приводит к снижению содержания легирующего компонента в плавленной окиси алюминия и отклонению от заданных физико-механических параметров. Существенным недостатком этого способа является невозможность удаления вредных примесей (окислов натрия) в процессе плавки.

Цель изобретения - снижение содержания вредных примесей, преимущественно окислов натрия.

S

Это достигается ведением плавки под слоем. щихты толщиной 20-100 мм при разряжении 4-18 мм водяного столба со снижением по окончании плавки мощности печи в течение 30-60 мин.

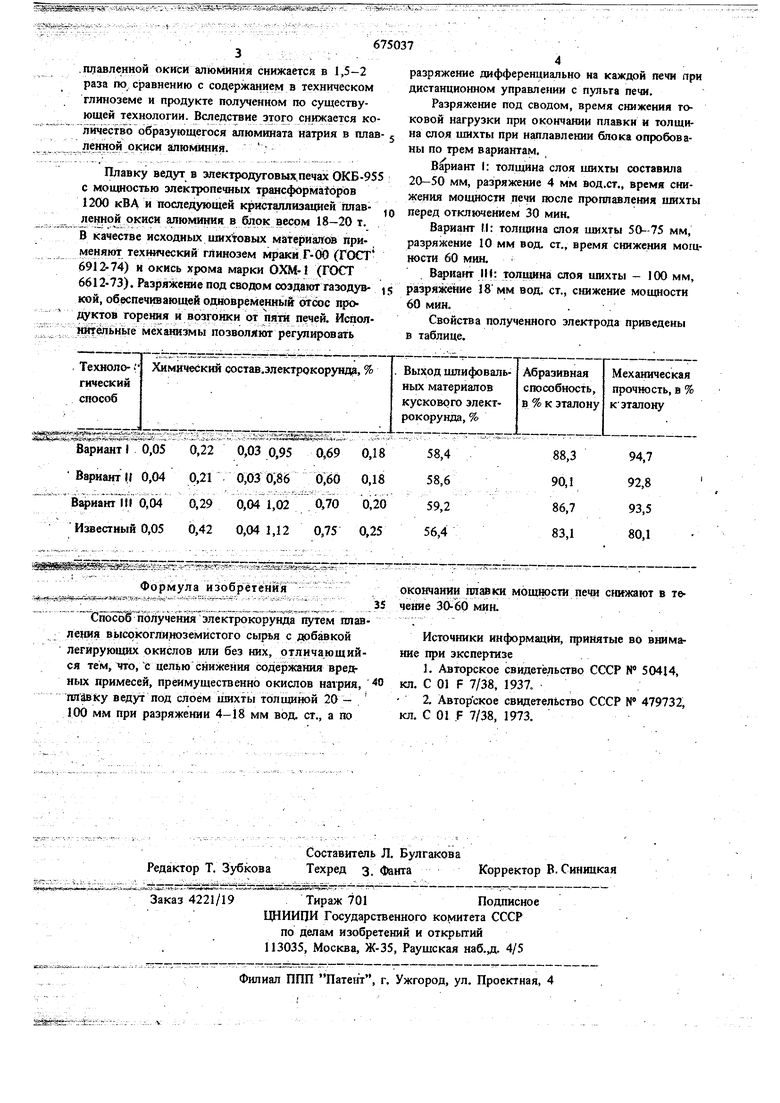

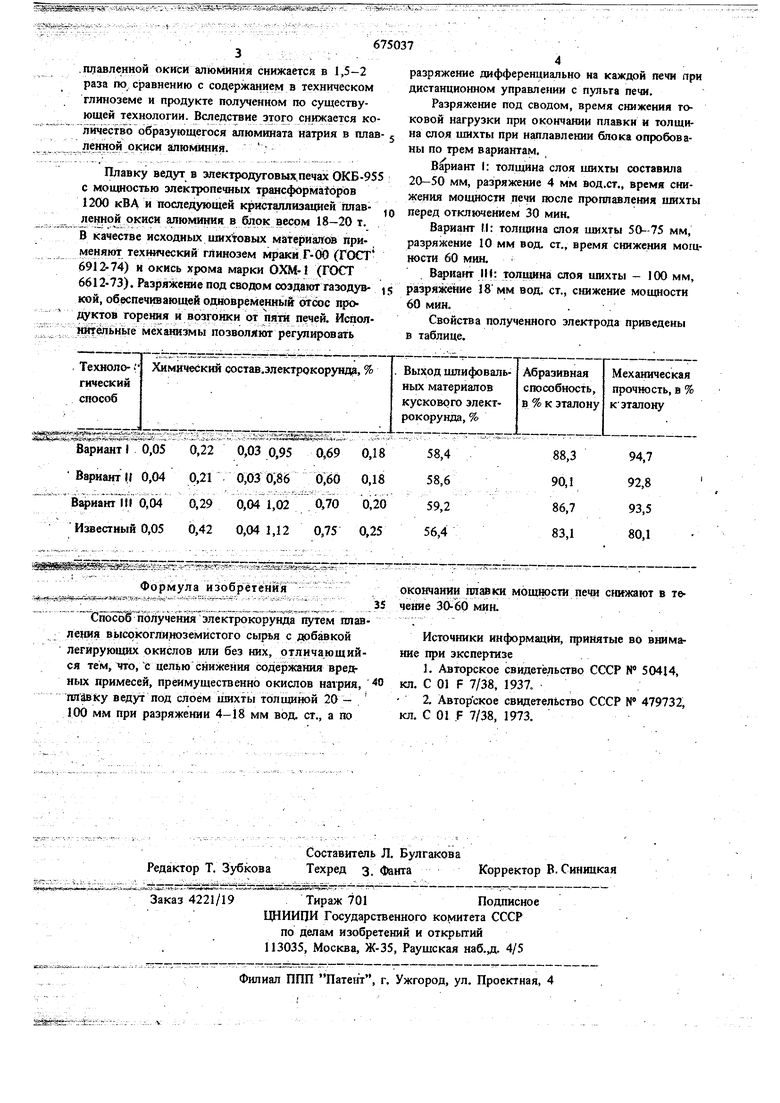

В этнос условиях okиcлы натрия в зоне горения элекфических дуг легко диссоциируют и возгоняются (улавливание производят на электрофильтрах) с уходящими продуктами горения углерода электродов. При этом их содержание в „- ., -, -4 .плавленной окиси алюминия снижается в 1,5-2разряжение дифференциально иа каждой печи при раза по сравнению с содержанием в техническомдистанционном управлении с пульта печи, глиноземе и продукте полученном по существу-Разряжение под сводом, время снижения тоющей технологии. Вследствие этого снижается ко-ковой нагрузки при окончании плавки и толщиличество образующегося алюмината натрия в плав- jна слоя щихты при иаплавлении блока опробоваленной окиси алюминия. ны по трем вариантам. :вариант I: толщина слоя шихты составила Плавку ведут в электродуговых.печах ОКБ-95520-50 мм, разряжение 4 мм вод.ст.. время снис мощностью злектропечных трансф6рма оров „ия мощности печи после проплавления шихты 1200 кВА и последующей кристаллизацией плав- , отключением 30 мин. ., л«й« а°«ис алюминия в блок весом 18-20 т.Вариант П: толгшна споя шихты 50-75 мм, В качестве исходных шихтовых ма ер1Иалбв при-разряжение 10 мм вод. ст., время снижения мошмеияют техштческий глинозем мракй Г-(Х) (ГОСТ ности 60 мин. 6912-74) и окись хрома марки ОХМ-1 (ГОСТВаф иант 1И: толщина слоя шихты - 100 мм, 6612-73). Разряжение под сводом создают газодув- )5разряжение 18мм вод. ст., снижение мощности кой, обеспеч1 аюшей одиовременнь1и отсос про-60 мин. jtQKToB горею1я и возгонки от пяти печей. Испол-Свойства полученного злектрода приведены йительньге механизмы позволяют регулироватьв таблице, Техноло- ; Химический состав.злектрокорунда, 7° . Выход шлифоваль- Абразивная Механическая гическийных материалов способность, прочность, в % способкускового элект- в%кэталону кэталону :рокорунда, % |Щ | 1жШ ОШ ЙШ;й: 1 Р Вариант 0,05 0,22 0,030,95 0,69 0,1858,488,394,7 Вариант It 0,04 0,21 0,030,86 0;60 0,1858,690,192,8 В иантТп 6,04 0,29 0,04 1,02 0,70 0,2059,286,793,5 Известный 0,05 0,42 0,041,12 0,75 0,2556,483,180,1 « 55117 ::ST: : г -----.----T-rst-------- - -.-: Формула изобретенияокончании плавки мощйрсп печи снижают в те„„.„ .. .- „ . „35чеше Зб-60 мин. tJnbwB получения злектрокорунда п)ггем плав-, ления высокоглиноземистого сырья с добавкойИсточники информации, принятые во внималегирующих окислов или без них, отличающий-ние при экспертизе ся тем, vro,с целью снижения содержания вред-1. Авторское свидетельство СССР № 50414, ных примесей, преимущественно окислов натрия, 0кл. С 01 F 7/38, 1937. главку ведут под слоем шихтьх толщиной 20 - -2. Авторское свидетельство СССР N 479732, 100 мм при разряжении 4-18 мм вод. ст., а покл. С 01 .F 7/38, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИРКОНИЕВЫЙ ЭЛЕКТРОКОРУНД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2144502C1 |

| Способ изготовления сварочного флюса | 1983 |

|

SU1117171A1 |

| Способ получения электрокорунда | 1980 |

|

SU929560A1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| Способ получения лигатуры | 1980 |

|

SU908846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2271334C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА ФЕРРОТИТАНА | 2002 |

|

RU2282673C2 |

| Способ выплавки углеродистого феррохрома из магнезиальных хромовых руд | 1981 |

|

SU968092A1 |

| Способ получения алюминиево-кремниевых сплавов | 1980 |

|

SU931776A1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

Авторы

Даты

1979-07-25—Публикация

1977-04-27—Подача