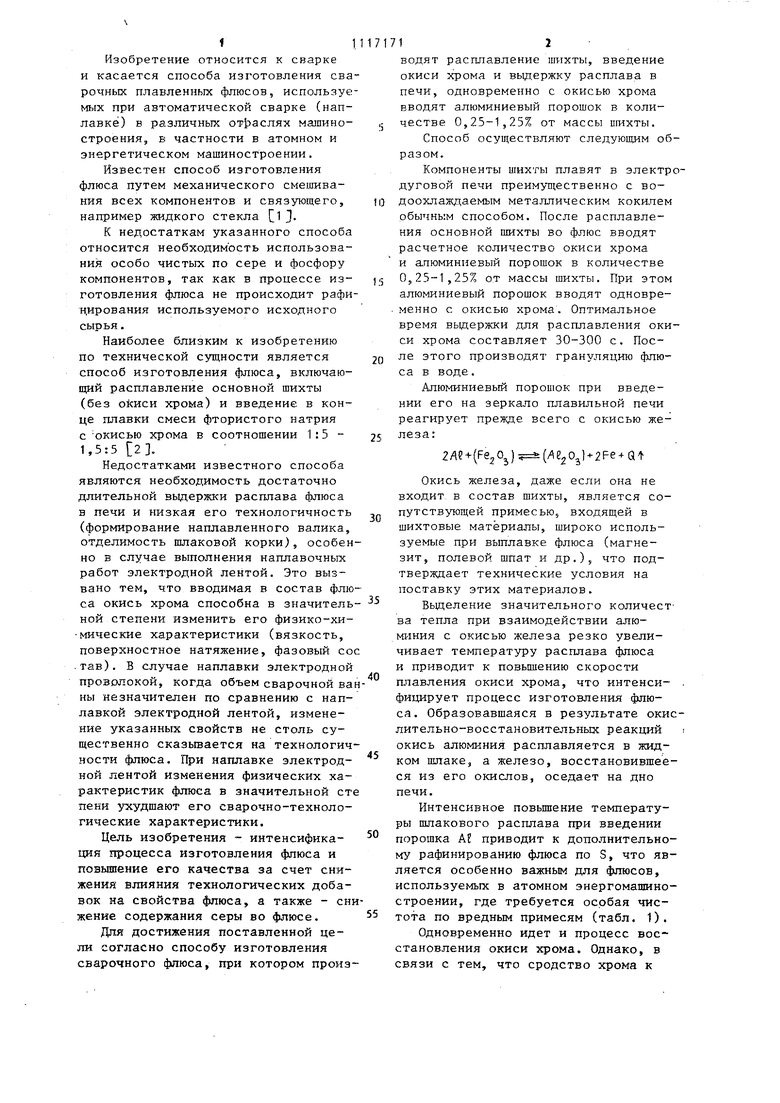

-vj f Изобретение относится к сварке и касается способа изготовления сва рочных плавленных флюсов, используе мых при автоматической сварке (наплавке) в различных отраслях мшпиностроения, в частности в атомном и энергетическом машиностроении. Известен способ изготовления флюса путем механического смешивания всех компонентов и связующего, например жидкого стекла . К недостаткам указанного способа относится необходимость использования особо чистых по сере и фосфору компонентов, так как в процессе изготовления флюса не происходит рафи цирования используемого исходного сырья. Наиболее близким к изобретению по технической сущности является способ изготовления флюса, включающий расплавление основной шихты (без окиси хрома) и введение в конце плавки смеси фтористого натрия с ОКИСЬЮ хрома в соотношении 1:5 1,5:5 2. Недостатками известного способа являются необходимость достаточно длительной вьщержки расплава флюса в печи и низкая его технологичность (формирование наплавленного валика, отделимость щлаковой корки), особен но в случае выполнения наплавочных работ электродной лентой. Это вызвано тем, что вводимая в состав флю са окись хрома способна в значитель ной степени изменить его физико-химические характеристики (вязкость, поверхностное натяжение, фазовый со .тав). В случае наплавки электродной проволокой, когда объем сварочной ва ны незначителен по сравнению с наплавкой электродной лентой, изменение указанных свойств не столь существенно сказьгоается на технологич ности флюса. При наплавке электродной лентой изменения физических характеристик флюса в значительной ст пени ухудщают его сварочно-технологические характеристики. Цель изобретения - интенсификация процесса изготовления флюса и повышение его качества за счет снижения влияния технологических добавок на свойства флюса, а также - сн жение содержания серы во флюсе. Для достижения поставленной цели согласно способу изготовления сварочного флюса, при котором произ 1I водят расплавление шихты, введение окиси хрома и вьщержку расплава в печи, одновременно с окисью хрома вводят алюминиевый порошок в количестве 0,25-1,25% от массы шихты. Способ осуществляют следующим образом. Компоненты шихты плавят в электродуговой печи преимущественно с водоохлаждаемым металлическим коки,пем обычным способом. После расплавления основной шихты во флюс вводят расчетное количество окиси хрома и а.пюминиевый порошок в количестве 0,25-1,25% от массы шихты. При этом алюминиевый порошок вводят одновременно с окисью хрома. Оптимальное время вьщержки для расплавления окиси хрома составляет 30-300 с. После этого производят грануляцию флюса в воде. Алюминиевый порошок при введении его на зеркало плавильной печи реагирует прежде всего с окисью железа:гм-(.( Окись железа, даже если она не входит в состав шихты, является сопутствующей примесью, входящей в шихтовые материалы, широко используемые при вьшлавке флюса (магнезит, полевой шпат и др.), что подтверждает технические условия на поставку этих материалов. Выделение значительного количества тепла при взаимодействии алюминия с окисью железа резко увеличивает температуру расплава флюса и приводит к повьш1ению скорости плавления окиси хрома, что интенси- . фицирует процесс изготовления флюса. Образовавшаяся в результате окислительно-восстановительных реакций окись алюминия расплавляется в жидком шлаке, а железо, восстановившееся из его окислов, оседает на дно печи. Интенсивное повьш1ение температуры шлакового расплава при введении порошка АЕ приводит к дополнительному рафинированию флюса по S, что является особенно важным для флюсов, используемых в атомном энергомашиностроении, где требуется особая чистота по вредным примесям (табл. 1). Одновременно идет и процесс восстановления окиси хрома. Однако, в связи с тем, что сродство хрома к 3 кислороду существенно выше, чем у железа, восстановление хрома идет до конца, а до его субокислов. При этом металлический хром практическ не выпадает на дно печи в осадок, и, следовательно, не происходит су щественных потерь этого окисла при выплавке флюса, что обеспечивает его высокие металлургические свойства. Флюс, выплавленный без введе ния порошка А имеет черно-серый цвет, что свидетельствует о присут ствии в его составе окиси ярома в виде Crj-O СГдО, . Введе ние порошка АР в. зависимости от его количества, изменяет цвет от черно-серого до зеленовато-красног что говорит о наличии в ег.о состав и окислов хрома в виде Кроме того, введение порошка At при выплавке флюса изменяет его фа зовый состав. Специальные исследования фазового состава флюсов, вып лавленных с введением порошка А6 и без его введения показали, что их фазовый состав резко отличается В случае выплавки флюса без введения порошка А в аморфной матрице обнаружена фаза Mg . (шпинель) имеющая кубическую решетку с параметром сх 8,08 А. Наличие подобных фаз в составе флюса неблагопри ятно сказьгоается на отделимости шлаковой корки. Введение порошка А1 в процессе выплавки приводит к возникновению в составе флюса фаз MgAl204. и . в равном ко личестве, причем (форстери имеет ромбическую решетку с параметрами а 4,76 X, Ъ 10,20 А, с 5,99 А, резко отличающимися от параметров решетки об- Fe, что бла гоприятно сказьгоается на отдели- мости шлаковой корки. Кроме того, исследования контактной части пшаковой корки с металлом показали, что MgjSiC находится на большей части поверхности в непосредственном контакте с кристаллизующимся металлом, оттесняя объемы шлака с фазовой MgAIjO. от поверхности контакта шлак-металл, способствуя тем самым улучшению отделимости. Указанные изменения фазового со тава флюса приводят также к снижению межфазового натяжения на гра нице металл - пшак (табл. 1), что способствует более плавному пере1ходу наплавленного валика к основному металлу. Это в значительной степени снижает вероятность образования дефектов (зашлаковок) по лиНИИ сплавления. Проведенные исследования показали, что введение менее 0,25% от веса шихты алюминиевого порошка недостаточно для интенсификации процесса растворения окиси хрома при вьшлавке -и получения высоких сварочно-технологкческих характеристик флюса, а более 1,25% - приводит к резкому возрастанию количества металлического осадка на дне злектродуговой печи, следовательно, к недопустимо большому содержанию металлических включений во флюсе. Примером осуществления способа служит способ изготовления флюса ФЦ-17 одного расчетного состава, который выплавляют в электродуговой печи емкостью 200 кг с водоохлаждаемым кокилем. Расплавляют шихту следующего состава, кг: Полевой шпат90 Плавиковый шпат 26 Магнезит50 Глинозем24 Фтористый натрий 2. В готовый расплав затем вводят 10 кг окиси хрома совместно с алюминиевым порошком в количестве 2 кг. Время выдержки после введения окиси хрома совместно с алюминиевьм порошком соответствует времени его полного растворения в расплаве. В таблице приведены данные по количеству вводимого алюминиевого порошка в предлагаемом способе, время выдержки после введения окиси хрома, общее время выплавки флюса, содержание в нем окиси хрома и металлических включений, насыпная гшот- С ность готового к употреблению флюса, его сварочно-технологические свойства (формирование наплавленного валика, отделимость шлаковой корки), содержание серы в наплавленном металле, значение межфазного натяжен на границе металл - пшак по сравнению с известным способом. Полученные предлагаемым способом флюсы марки ФЦ-17, ФЦ-18 и ФЦ-19 имеют малую насьшную плотность, высокие металлургические и технологические свойства, превосходящие по своим характеристикам флюсы, выплавленные по известному способу.

S1117171и

По сравнению со способом изготов-в соотношении 1:5- 1, 5: 5 предлагаемый

ления флюса, включающим расплавлениеспособ за счет сокращений времени фпгоса

шихты с введением в конце плавки сме-на 30 мин дает годовой экономический зфси фтористого натрия и окиси хромафект в размере 13, 5 тыс,руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварочного флюса | 1985 |

|

SU1318375A1 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ | 2013 |

|

RU2526623C1 |

| Способ получения плавленого флюса | 1990 |

|

SU1723147A1 |

| Способ изготовления плавленныхфлюСОВ | 1978 |

|

SU810418A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 1995 |

|

RU2082578C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 2011 |

|

RU2448824C1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 1973 |

|

SU407696A1 |

| ПЛАВЛЕНЫЙ ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2309829C2 |

| Плавленый флюс для сварки и наплавки низколегированных сталей | 1990 |

|

SU1754378A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРОЧНОГО ФЛЮСА, включающий расплавнение шихты, введение окиси хрома и вьщержку расплава в печи, о тличающийся тем, что, с целью интенсификации процесса изготовления флюса, повьшения его сварочно-технологических свойств и снижения содержания серы во флюсе, одновременно с окисью хрома в расплав вводят алюминиевый порошок в количестве- 0,25-1,25% от массы шихты.

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Г.Л | |||

| Петров | |||

| Сварочные материалы | |||

| Л., Машиностроение, 1972, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления плавленныхфлюСОВ | 1978 |

|

SU810418A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-07—Публикация

1983-05-18—Подача