О5

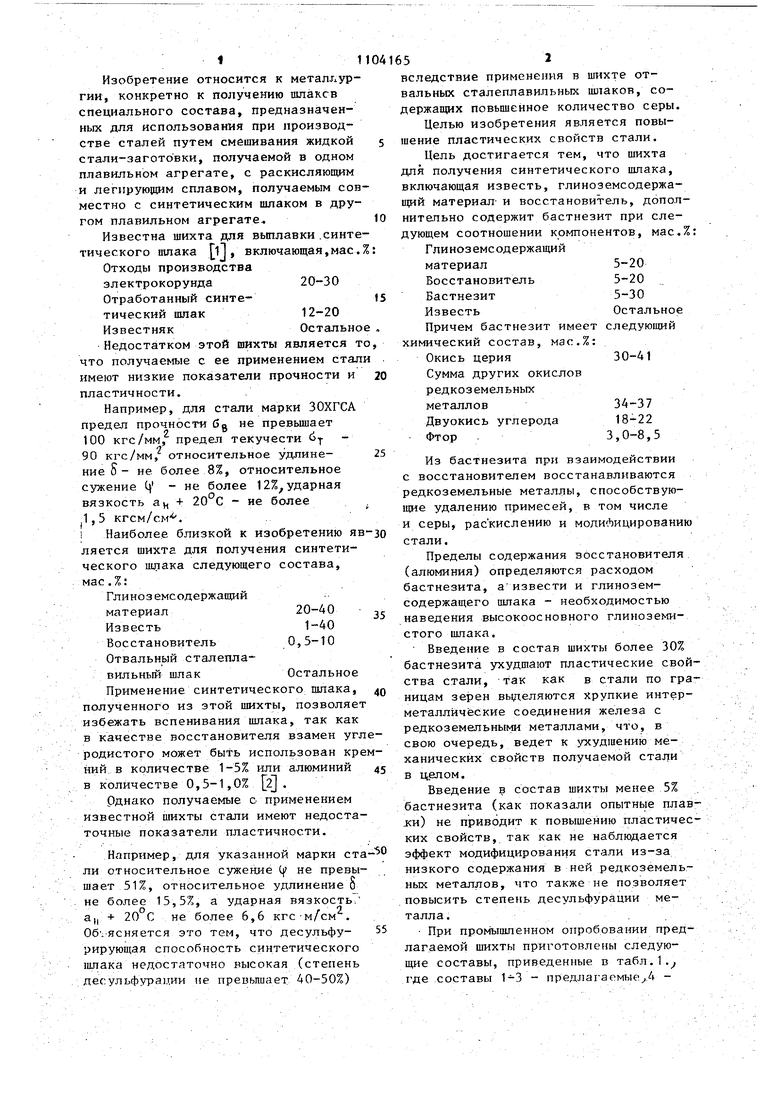

ел 1 Изобретение относится к металтхургин, конкретно к получению шлаксв специального состава, предназначенных для использования при производстве сталей путем смешивания жидкой стали-заготовки, получаемой в одном плавильном агрегате, с раскисляющим и легирующим сплавом, получаемым сов местно с синтетическим шлаком в другом плавильном агрегате Известна шихта для выплавки.синте тического ишака LU включающая,мае Отходы производства электрокорунда 20-30 Отработанный синтетический шлак12-20 ИзвестнякОстально Недостатком этой шихты является т что получаемые с ее применением стал имеют низкие показатели прочности и пластичности. Например, для стали марки ЗОХГСА предел прочности 6g не превышает 100 кгс/мм, предел текучести бу 90 кгс/мм, относительное удлинение О - не более 8%, относительное сужение Ц - не более 12% ударная вязкость ац + 20с - не более |1,5 кгсм/см. Наиболее близкой к изобретению яв ляется шихта для получения синтетического шлака следующего состава, мас.%: Тлиноземсодержащий материал20-40 Известь1-40 Восстановитель 0,5-10 Отвальный сталеплавильный шлак Остальное Применение синтетического шлака, полученного из этой шихты, позволяет избежать вспенивания шлака, так как в качестве восстановителя взамен угл родистого может быТь использован кр ний в количестве 1-5% или алюминий в количестве 0,5-1,0% Y . Однако получаемые с применением известной шихты стали имеют недостаточные показатели пластичности. Например, для указанной марки ста ли относительное сужение (f не превышает 51%, относительное удлинение о не более 15,5%, а ударная вязкость, а,| + 20 С не более 6,6 кгс-м/см . Объясняется это тем, что десульфурирующая способность синтетического шлака недостаточно высокая (степень десульфурации не превьшает 40-50%) 52 вследствие применения в шихте отвальных сталеплавильных шпаков, содержащих повышенное количество серы. Целью изобретения является повышение пластических свойств стали. Цель достигается тем, что шихта для получения синтетического шлака, включающая известь, глиноземсодержащий материал- и восстановитель, дополнительно содержит бастнезит при следующем соотношении компонентов, мас.%: Глиноземсодержащий материал5-20 Восстановитель 5-20 Бастнезит5-30 ИзвестьОстальное Причем бастнезит имеет следующий химический состав, мас.%: Окись церия30-41 Сумма других окислов редкоземельных металлов34-37 Двуокись углерода 18-22 Фтор .3,0-8,5 Из бастнезита при взаимодействии с восстановителем восстанавливаются редкоземельные металлы, способствующие удалению примесей, в том числе и серы, раскислению и модифицированию стали. Пределы содержания восстановителя (алюминия) определяются расходом бастнезита, аизвести и глиноземсодержащего шлака - необходимостью наведения высокоосновного глиноземистого шлака. Введение в состав шихты более 30% бастнезита ухудшают пластические свойства стали, так как в стали по границам зерен выделяются хрупкие интерметаллйчёские соединения железа с peдкoзeмeльны lи металлами, что, в свою очередь, ведет к ухудшению механических свойств получаемой стали В . Введение в состав шихты менее 5% бастнезита (как показали опытные плав1си) не приводит к повышению пластических свойств, так как не наблюдается эффект модифицирования стали из-за низкого содержания в ней редкоземельных металлов, что также не позволяет повысить степень десульфурации металла. При промышленном опробовании предлагаемой шихты приготовлены следующие составы, приведенные в табл.. где составы 1-3 - предлагармыб 4 ниже нижнего предела, 5 - выше верхнего предела по бастнезиту.

Составы шихты отрабатывались при получении кремний, хром-марганецсодер жащих сталей.

При приготовлении шихты все компоненты равномерно перемешивали и затем подавали в печь для шлакообразоиания,

Пример. Получение кремнийхром-марг4нецсодержащей стали ЗОХГСА с применением предлагаемой шихты. Мартеновская сталь-заготовка (плавка Н2-9374) выплавлена в основной мартеновской печи емкостью 70 т согласно существующей на предприятии технологии.

Жидкий сплав и синтетический шлак готовили в 12-ти тонной электропечи.

При выплавке сплава в печь бьшо загружено, кг: отходов углеродистой стали 2000J ферромарганца Мнб 680, феррохрома марки ФХ 800 680, ферросилиция 45%-ного 1450. Всего: 3810кг

Для предотвращения окисления составляющих шихты в электропечь во время плавления загрузили 300 кг извести.

После расплавления в электропечи начали наводить синтетический шлак. Для шлакообразования в печь поданы материалы в соответствии с заданной шихтой состава 2 (табл. 1) в количестве 1350 кг (с учетом извести, данной в плавление).

Полученный синтетический пшак имел

следующий химический состав, %: окись кальция 47,5i кремнезем 8,12 глинозем 31,72) окись магния 8,32, окись титана 1,03 окись железа 0,37 окись марганца 0,6, CejO 1,2 (La, PrJjO 1,12.

Химический состав жидкой лигатуры после выпуска следующий,% углерод 2,12у марганец 9,82; хром 9,87, кремний 11,82, окислы РЗМ 1,78; железо остальное,

В мартеновском металле перед вьшуском содержалось,% углерод 0,17, мар ганец кремний 0,21, хром 0,17J сера 0,025., фосфор 0,013f молибден 0,01; никель 0,25; медь 0,22, железо остальное.

После вьтуска мартеновской заготовки и обработки ее синтетическим шпаком и.жидким сплавом получена сталь, удовлетворяющая ГОСТу 4543-71 и имеющая следующий химический состав мас,%: углерод 0,31; марганец 1,03; кремний 1,01, фосфор 0,015, сера 0,011; хром 1,00; никель 0,24; медь 0,21; молибден 0,01 Се (La, Рг) 0,0

Для сравнения сталь ЗОХГСА получена и с применением известной шихты для получения синтетического пшака (плавка Н5-2192),

Также выплавлены плавки с применением шихты состава 4 (длавка Н5-2202) и шихты состава 5 (плавка НЗ-7567) с содержанием бастнезита в шихте 4,5 и 32% cooTBefcTBeHHo.

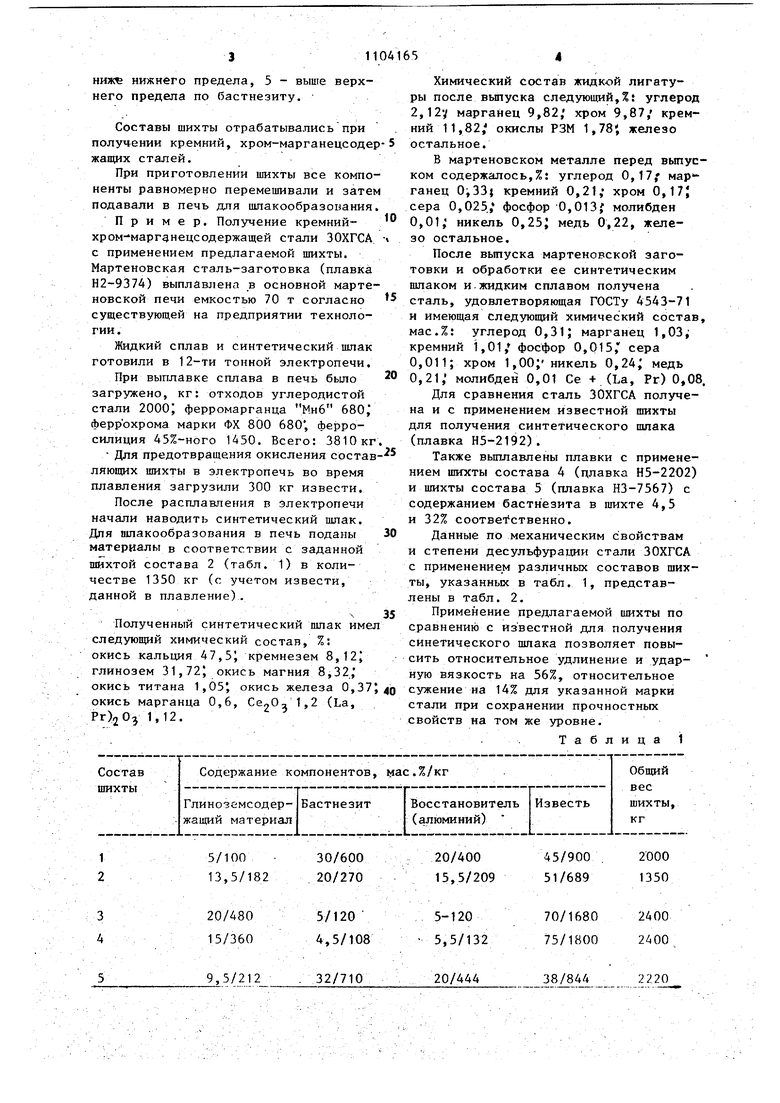

Данные по механическим свойствам и степени десульфурации стали ЗОХГСА с применением различных составов шихты, указанных в табл. 1, представлены в табл. 2,

Применение предлагаемой щихты по сравнению с известной для получения синетического шлака позволяет повысить относительное удлинение и ударную вязкость на 56%, относительное сужение на 14% для указанной марки стали при сохранении прочностных свойств на том же уровне.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения синтетического шлака | 1983 |

|

SU1113418A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1108110A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1104164A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1122708A1 |

| Шихта для получения синтетического шлака | 1976 |

|

SU653298A1 |

| Шихта для получения синтетического шлака | 1978 |

|

SU749905A1 |

| Способ получения стали | 1989 |

|

SU1827390A1 |

| Шихта для получения синтетического шлака и жидкой лигатуры | 1984 |

|

SU1266876A1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШЛАКА И СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛЕЙ НИКЕЛЕМ И МОЛИБДЕНОМ | 1989 |

|

SU1678055A1 |

1. ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШПАКА, включающая известь, глиноземсодержащий материал и восстановитель, отличающаяся тем, что, с целью повышения пластических свойств стали, она дополнительно содержит бастнезит при следующем соотношении компонентов, мас.%: Глиноземеодержащий материал5-20 Восстановитель 5-20 Бастнезит5-30 ИзвестьОстальное 2. Шихта по п. 1, отличающаяся тем, что. бастнезит имеет следующий химический состав, мас.%: ись церия30-41 Сумма других окислов редкоземельных металлов 34-37 g Двуокись углерода 18-22 Фтор .3,0-8,5 (Л

30/600

5/100 20/270 13,5/182

5/120

20/480 4,5/108 15/360

32/710

9,5/212

2000

45/900 51/689 1350

70/1680

2400 75/1800 2400

38/844

20/444

2220 Н2-9378,124,2 116.130,6 Н2-9374129,3 117.234,6

Таблица 2 56,29,360,0 60,1. 10,156,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОЛУПРОДУКТ для ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА | 0 |

|

SU272338A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельствоСССР | |||

| 0 |

|

SU370243A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1983-05-30—Подача