Изобретение относится к производству абразивных материалов, в частности к производству высокопрочных корундовых материалов, применяемых для изготовления абразивных кругов.

Известен циркониевый электрокорунд, выбранный в качестве прототипа, содержащий оксид алюминия и оксид циркония, последний из которых состоит из фаз различной модификации (см. А.П. Гаршин и др. Абразивные материалы. - Л.: Машиностроение, Ленинградское отделение, 1983, с. 126-131).

Большое количество тетрагональной высокотемпературной модификации диоксида циркония, имеющего дефицит кислорода в кристаллической решетке (ZrO1,96), обуславливает высокие внутренние напряжения в материале. Высокотемпературная модификация диоксида циркония сохраняется в метастабильном состоянии, что приводит к высоким внутренним напряжениям, суммирующимся с возникающими при эксплуатации абразивных кругов высокими рабочими нагрузками, и вызывает растрескивание зерна.

Известен способ получения циркониевого электрокорунда, выбранный в качестве прототипа, включающий приготовление шихты из оксидов алюминия и циркония, ее плавление с введением восстановителя, слив расплава, его кристаллизацию и охлаждение (см. там же).

Стабилизация в прототипе достигается введением восстановителя алюминия или углерода, в результате чего создается дефицит ионов кислорода. Однако такой процесс приводит к преждевременному окислению восстановителя кислородом воздуха в течение всей плавки и повышает расход восстановителя. Восстановители, кроме обеспечения необходимого дефицита кислорода, связывают в нитриды растворенный в расплаве азот, который при кристаллизации вызывает повышенную газовую пористость материала. Нитриды являются неустойчивыми соединениями и при длительном контакте с кислородом воздуха окисляются, то есть при введении восстановителей до начала плавки значительная часть эффекта по стабилизации тетрагональной фазы оксида циркония и подавлению газовой пористости исчезает. При применении углерода происходит образование и выделение CO, что вызывает повышенную газовую пористость электрокорунда.

Известен кристаллизатор для получения циркониевого электрокорунда, выбранный в качестве прототипа, содержащий металлическую сварную емкость с полыми стенками и размещенные внутри емкости с зазором друг относительно друга параллельными пластинами, опирающимися кронштейнами на боковые полки емкости. Емкость размещена на колесной ходовой части, перемещаемой по рельсам (см. патент США N 4070796, C 09 C 3/04, заявлен 27.12.71, опубликован 31.01.78).

Разлив расплава в кристаллизатор осуществляется следующим образом: емкость устанавливается так, чтобы первый зазор между параллельными пластинами находился напротив разливочного отверстия печи. Указанный зазор заполняется расплавом, затем емкость смещают по рельсам и осуществляют заполнение второго зазора и т.д.

Недостатки прототипа-кристаллизатора:

- сложность обслуживания (необходимость обеспечения точного перемещения и фиксирования положения емкости относительно плавильного агрегата);

- потери металла на разбрызгивание, т.к. зазор между пластинами довольно мал и струя расплава ударяется о верхние торцы пластин при заливке в каждый из зазоров;

- повышенная трудоемкость извлечения каждой пластины отдельно, т.к. они не связаны друг с другом.

Задачи, стоящие перед создателями комплексного изобретения:

обеспечение стабильности физической структуры при охлаждении за счет частичного снятия внутренних напряжений материала и, как следствие, повышение прочности зерна и повышение служебных характеристик абразивного инструмента; снижение трудозатрат в технологии получения циркониевого электрокорунда и потерь материала в процессе разливки и кристаллизации;

экономия металлов-восстановителей;

повышение срока службы кристаллизатора.

Указанные задачи решаются за счет того, что в циркониевом электрокорунде, содержащем оксиды алюминия и циркония, последний из которых состоит из высокотемпературной, тетрагональной и низкотемпературной, моноклинной модификаций ZrO2, согласно изобретению соотношение между высокотемпературной и низкотемпературной фазами находится в пределах между 20:50 и 50:80.

В способе получения циркониевого электрокорунда, включающем приготовление шихты из оксидов алюминия и циркония, ее плавление с введением восстановителя, слив расплава, его кристаллизацию и охлаждение, согласно изобретению плавку производят под слоем шихты, восстановитель вводят под поверхность расплава через слой шихты во второй половине плавки, при этом в процессе разливки и кристаллизации ограничивают контакт материала с кислородом воздуха.

Кристаллизатор, содержащий металлическую емкость с вертикальными металлическими пластинами, установленными внутри емкости с зазором друг относительно друга, согласно изобретению снабжен кассетой для установки всего комплекта пластин, контур нижней части пластин повторяет контур донной части емкости, а в верхней части каждой пластины выполнен V-образный вырез, при этом вырезы всех пластин образуют продольный лоток для заливки расплава.

Кроме того, емкость кристаллизатора снабжена системой водяного охлаждения.

Снижение в заявляемом материале доли высокотемпературной фазы оксида циркония до (20-50)% обеспечивает:

- сохранение структуры материала без его разрушения;

- снижение внутренних напряжений материала при температурах, которые существуют в технологии изготовления и службы абразивных кругов (0-200oC).

Получение такого абразивного материала обеспечивается заявляемым способом, при этом стабилизация структуры, снижение внутренних напряжений при сохранении необходимого соотношения между высокотемпературной и низкотемпературной фазами оксида циркония происходит при ограничении контакта поверхности расплава с кислородом воздуха (плавка под слоем шихты), введение окислителя в конце плавки через слой шихты под поверхность расплава, разливка и кристаллизация при ограничении возможности контакта материала с воздухом.

Кроме того, введение восстановителя во второй половине плавки обеспечивает минимальную газовую пористость материала, поскольку растворенный азот связывается в нитриды алюминия, а последние не успевают окислиться до выпуска расплава, растворенный в расплаве азот при кристаллизации не выделяется в газовую фазу и не образует в материале газовых пор.

Конструкция кристаллизатора также способствует достижению указанных целей, а именно выполнение на верхних торцах пластин, между которыми кристаллизуется электрокорунд, вырезов в виде лотка способствует быстрой разливке расплава, обеспечивая минимальный контакт с воздухом, и равномерному растеканию (распределению) расплава между пластинами.

Толщина отливаемых пластин может регулироваться и выбирается таким образом, чтобы обеспечить минимальные энергозатраты при дроблении и получение максимального количества шлифзерна требуемой фракции (от 10 до 1 мм).

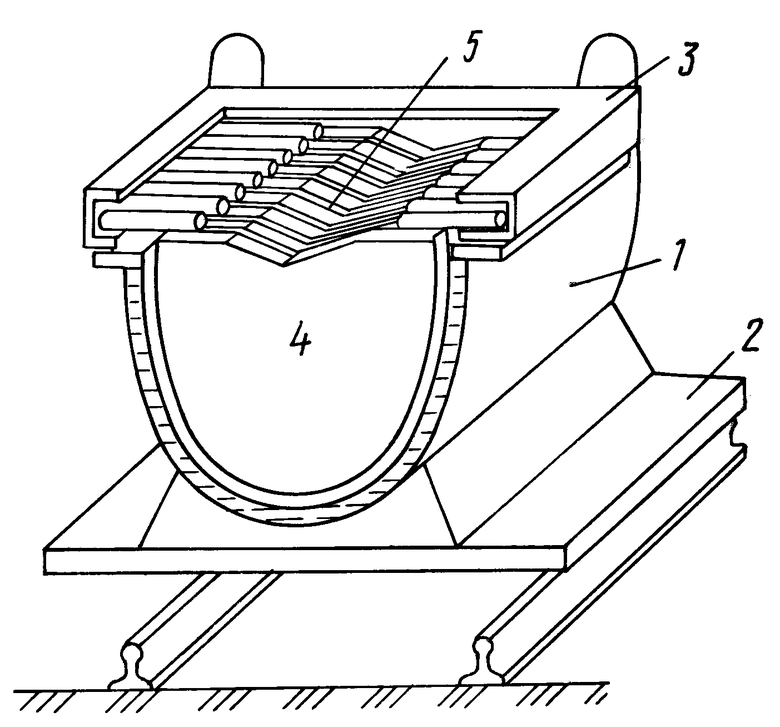

Сущность изобретения поясняется чертежом, на котором представлен кристаллизатор.

Кристаллизатор содержит водоохлаждаемую емкость 1 с цилиндрическим днищем, размещаемую на тележке 2 для перемещения в позиции заливки и выгрузки. Внутри емкости 1 размещена кассета 3 с набором параллельных пластин 4. В верхней части каждой пластины выполнены вырезы, образующие желоб 5 для растекания расплава. Нижний контур пластин 4 повторяет форму днища емкости 1.

Заявляемый циркониевый электрокорунд содержит оксид алюминия и оксид циркония, причем оксид циркония включает высокотемпературную фазу и низкотемпературную фазу ZrO2 в соотношении 20-5 - 50-80. Высокотемпературная фаза имеет тетрагональную структуру с высокими внутренними напряжениями, а низкотемпературная фаза - моноклинную структуру. Процесс осуществления плавки заявляемого циркониевого электрокорунда поясняется следующим примером.

Пример.

В дуговую трехфазную электроплавильную печь с мощностью трансформатора 2000 кВт загрузили 800 кг смеси глинозема 75% с бадделеитом 25%. Содержание Al2O3 в глиноземе - 99,4%, содержание ZrO2 в бадделеите - 98,7%.

В течение 115 минут расплавили 600 кг смеси, оставшиеся 200 кг покрывали зеркало расплава слоем толщиной 150-200 мм.

За 15 минут до разливки в расплав под слоем шихты ввели специальным приспособлением 0,8 кг металлического алюминия до полного его растворения в расплаве.

По окончании плавления печь наклонили и заполнили расплавом щель между пластинами 4 кристаллизатора, находящуюся в центре пакета пластин, затем расплав по желобу 5, образованному вырезами пластин 4, растекся по всей длине пакета пластин, заполняя последовательно остальные щели (промежутки между смежными пластинами). Время разливки 62 сек.

Образовавшаяся на центральных пластинах настыль сформировала емкость с расплавом, глубиной 20-30 мм. Струя расплава из печи, попадая в эту емкость, не разбрызгивалась.

Толщина образовавшихся пластин 8 мм, время кристаллизации 2,85 с, охлаждение закристаллизовавшихся пластин циркониевого электрокорунда без доступа воздуха между пластинами до температуры 800oC - в течение 3 минут.

По окончании охлаждения пакет стальных пластин вместе с кассетой 3 краном грузоподъемностью 8 т извлекали из корпуса кристаллизатора и разгружали пластины электрокорунда циркониевого в специальную банку, где пластины охлаждались до температуры окружающей среды на воздухе. При температуре 880oC и ниже взаимодействие циркониевого электрокорунда с азотом и кислородом воздуха протекает с бесконечно малой скоростью, окисление поверхности материала не происходит, не наводя дополнительные напряжения.

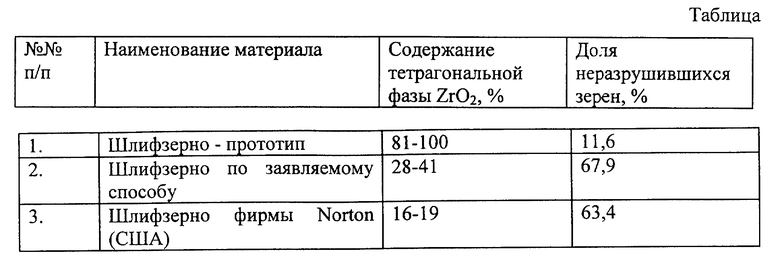

Полученный материал измельчили и рассеяли по фракциям. Фракция зерен размером 2500 мкм параллельно с аналогичным по крупности зерном, полученным по способу-прототипу, подвергались рентгенофазовому анализу на аппарате ДРОН-3 и динамическим испытаниям, когда зерно ударялось о жесткую стенку со скоростью 70 м/мин. Испытания повторялись по десять раз для каждого исследуемого шлифзерна. Результаты испытаний приведены в таблице.

Испытывались 1000 зерен 10 партий по 100 штук. Приведены усредненные результаты по всем партиям.

Данные таблицы показывают, что шлифзерно по предлагаемому способу в 5,8 раза лучше противостоит динамическим нагрузкам, аналогичным тем, которые оно испытывает в работе в абразивном круге, чем шлифзерно по способу-прототипу, и несколько превосходит по этим показателям шлифзерно фирмы Norton (США).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2271334C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛИФОВАЛЬНОГО ЗЕРНА ИЗ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 1998 |

|

RU2166426C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН И КРИСТАЛЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2001 |

|

RU2199506C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР | 2008 |

|

RU2425008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2009 |

|

RU2425009C2 |

| СПОСОБ ПОДГОТОВКИ РАСПЛАВА ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА К КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2466936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА С ВЫСОКИМ СОДЕРЖАНИЕМ ТЕТРАГОНАЛЬНОЙ МОДИФИКАЦИИ ДИОКСИДА ЦИРКОНИЯ | 2006 |

|

RU2317964C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ ЭЛЕКТРОКОРУНДОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2078641C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2199616C2 |

| АБРАЗИВНОЕ ЗЕРНО НА ОСНОВЕ ЦИРКОНИЕВОГО КОРУНДА | 2010 |

|

RU2523473C1 |

Изобретение предназначено для использования в абразивной промышленности, в частности для получения высокопрочных циркониевых корундов, применяемых для изготовления абразивных кругов. Техническим результатом изобретения является обеспечение стабильности физической структуры при охлаждении, повышение прочности зерна и служебных характеристик абразивного инструмента, снижение трудозатрат и потерь материала в процессе кристаллизации, экономия металла-восстановителя, повышение срока службы кристаллизатора. Циркониевый электрокорунд содержит оксиды алюминия и циркония, последний из которых состоит их высокотемпературной, тетрагональной модификации и низкотемпературной, моноклинной модификации ZrO2, соотношение между высокотемпературной и низкотемпературной модификациями находится в пределах между 20:50 и 50:80. Способ получения циркониевого электрокорунда включает приготовление шихты из оксидов алюминия и циркония, ее плавление под слоем шихты с введением восстановителя - алюминия под поверхность расплава через слой шихты во второй половине плавки, слив расплава, его кристаллизацию и охлаждение, при ограничении контакта материала с кислородом воздуха. Кристаллизатор содержит металлическую емкость, кассету для установки комплекта параллельных пластин, размещенных с зазором друг относительно друга, в верхней части каждой пластины выполнен V-образный вырез, при этом вырезы всех пластин образуют продольный лоток для заливки расплава. Кроме того, емкость кристаллизатора снабжена системой водяного охлаждения. 3 с. и 1 з.п. ф-лы, 1 табл., 1 ил.

| Гаршин А.П | |||

| и др | |||

| Абразивные материалы | |||

| - Л.: Машиностроение, 1983, с.126-131 | |||

| US 4070796 A, 31.01.1978 | |||

| RU 94019803 A1, 27.01.1996 | |||

| RU 94007353 A1, 27.11.1995 | |||

| Способ выплавки электрокорунда | 1976 |

|

SU583097A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 0 |

|

SU220813A1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU715549A1 |

| DE 3445948 A1, 04.07.1985 | |||

| JP 09268055, 14.10.1997. | |||

Авторы

Даты

2000-01-20—Публикация

1998-05-12—Подача