36 Наиболее близким к описываемому изобретению по технической сущности вляется способ получения цис-1,полмбутадиена согласно патенту, заключающийся в полимеризации 1,3-бутадиена в среде инертного углеводородного растворителя в присутствии в качестве катал изатора продукта вза имодействия галойдсодержащего соеди..нения лантаноидов (хелатгалогенидов металла III В группы, например, салициловый альдегидцерийдихлорида) и ::алюминийорганического соединения, например, трийзобутилалюминия. В качестве хелатообразующего агента -могу быть использованы также аминрфеНолы, например, о-аминофенол, оксифенолы, например, 2-оксибутирофенол, и дру.Гие, ;; Ч;..-.. . .: - - ; ;/ :- -, Полйбутадиен, синтезированный по этому способу, содержат до 95 иис1 , -звеньев и имеет молекулярную мас су от 0.2.10 до 1,5-1 О . HeдQcтaткa iи этого способа являют ся: ; / -. : .. .; - .. : ; .; г. использование в качестве хелатооб|эазующего агента дорогостоя.щйх и малодоступных соединений. 2, Длительность приготовления катализатора, а также сложность синтеза металлхелатгалогенидов. . .;Зо Высокая регулярность полибутадиена у ухудшающая свойства, полимера, в частности повышающая его.кристал-. лизуемость. :: .. : . : / . : : Целью изобретения является уменьШениекристаллизуемости подучаемого полимера и упрощение технологии про цесЬа.;.-,.-.;.-,; ..-/.. ; ....:.. -.-Эта цель достигается тем, что в известном спосЬбе получения цис-1,полйбутадиена полимеризацией 1,3бутадиена в среде инерт ного углеводо родного растворителя в присутствии . в качестве катализатора продук-га вза . имодействия галойдсодержащего соеди.нения лантаноидов с алюминийорганическим соединением, в качестве галойдсодержащего соединения лантаноидов применяют комплекс общей формулы; IK nY-KZ,. где М - лантаноид с атомным номером 57-6 ;: X - хлор, бром или иод; Y - электронодонорное соединение выбранное из группы, содержа щей о-алифатические одноатомные спирты, полиэтиленамин, тетрагидрофуран, этиленоксид, полиэтиленоксид и гексаметиленфосфортриамид; Z - нефтяные сульфоксиды или трибутилфосфат j , , и процесс про-, водят в присутствии 0,5-29 мол.% изопрена или пиперилена в расчете на сумму мономеров.... г В качестве соединения общей формулы НХз может применяться техническая смесь галогенидов лантаноидов. Нефтяные сульфоксилы (НСО) представляют собой смесь, -в основном, ненасыщенных МОНО-, би- и трйтиацикланов , содержащую преимущественно (до . б5) производные сульфоксида трио- . фена с-8-18 атомами углерода. В качестве технической смеси галогенидов лантаноидов применяется, например, Плав, содержащий 60% : .хлоридов лантаноидов (в том числе. . 30% хлорида церия) и А0% смеси хлористого кальция и хлористого калия или смесь галргёнидбв, получаемая обработкой технической смеси окислов лантаноидов, например, Пoлиpиta, содержащего 25-28% ,:. t-5% ,: 50-53% СеОг и 12-5% соляной КИСЛОТОЙ.. ; :.;.;. . ..../ Сущность предлагаемого способа заключается в проведении полимеризаций 1,3-бутадиена в углеводородном . растворителе, например, толуоле, гексане, .при температуре от -20 до 70°С в прИсутствии.О,.% второго диена, указанного в решении задачи, .;;;. ; .. .... :. . .: V ; В качестве катализатора в процессе полимеризации используется продукт взаимодействия алюминийорганичёского соединения и комплексов, например соединения хлорида церия с этанолом (CeCl-jSCzHjOH), хлорида неодима с этанолом и HCOCNdCl х IC OE-ECO) бромида празеодима с полиэтиленгликолем (РгВгзЗСССН СоНг) 2)п1 и другие,.: : .,- ,- Такие комплексы получаются при обработке безводного галогенида лантаноида или смеси г1алогенилов электронодонорными соединениями при комнатной температуре в течение 1-1б ч в гексане или толуоле. В качестве алюминийорганического соединения используются триалкилы алюминия с числом атомов углерода в алкильном радикале от 1 до 20 или диалкилалюминийгидриды, предпочтительно триизобутилалюминий (ТИ5Л). или диизобутилалюминийгидрид (ДИБЛГ) Молярное отношение алюминийорганичес Кого соединения к соединению редкоземельного элементе Находится в пре.. делах от 5:1 до 50:1, предпочтительно от 10:1 до 30:1. Катализатор готовится при темпера туре от -7 до 20 С с последующим вы держиванием каталитической смеси в течение 1-3 i при комнатной темпера: туре. Катализатор может готовиться .как в отсутствие, так и в присутст. ВИИ мономера. ; Концентрация катализатора в процессе полимеризации составляет 0,010,5 мол в расчете на мономер пред помтйт;ельНо 0,05-0,15 мол. ПродогГжительность полимеризации.-0,520 ч. По окончании полимеризации ..:по;1имер выделяется осаждением этанолом, содержащим антиоксидант, с последующей сушкой в вакууме. Выход по лимера определяется по конверсии мр номера. ,:.:...; --г , -,. П.олуменный полимер характеризуется содержанием цйс-1 , -звеньев, оп;;реде.ленным методом ИК-спектррскопии, :характеристической вязкостью в толу. pjie при температуре 25°С, а также :коэффициентом кристаллизуемости вулканизатов. Ч: П р и м ё р Т (контрольный по про тотипу), в стекл)иную ампулу, заполненную аргоном, вводят 0,01 моль ; ( г) хлорида церия и 0,02 моль (2,3 f} 2-оксихиИолина в 18 Mh этан6.Г1а и кипятят :смес в. течение 7 ч. Продукт высушивают в вакууме при , Затем смешивают 0,216 моль (0,1 г) полученного сухого 2-оксихинрлинатхлорйда церия с 3,9 ммрль : (1 мл) ТИБА и выдерживают смесь в те .чение 17 ч в запаянной ампуле при 25°С. Далее в ампулу вводят 25 мл 1,3-бутадиенао Содержание соединения металла III В-группы составляет 0,083 мол.% в расчете на 1,3-бутадиен. Полимеризацию проводят при комнатной температуре. Продолжительност процесса - 30 мин. Выход - 12,7 г полимера (78% от теоретического), Полимер содержит 95 цис-1,(-звеньев: 3 транс-1,«-звеньев и 2% 1,2. звеньев. Характеристическая вязкость полимера - 3,3 дл/г. П р и м е р 2 (контрольный). 4,9+ ммоль (1,2 г) безводного хлорида неодима (NdCl) смешивают с : ,9| ммоль (1,27 г) НСО, 9,88 ммоль (0,68 г) абсолютного этанола (С Нд-ОН) и 3 моль (320-мл) толуола. Смесь перемешивают в течение 5ч. Полученный комплекс имеет состав , 0,03 ммоль этого комплекса смешивают в ампуле с .: 0,3 ммоль ТИБА при температуре - . 7+С, затем каталитическую смес выдерживают при комнатной температуре в течение 1 ч. МолярНое отношё-. ние ТИБА к металлу церйевой .группы составляет 10:1. Далее в ту ле ампулу вводят О,Об моль (3,2 г) 1,3бутадиена.в 15 мл толуола. Количество металла ШВ группь составляет 0,05 мол. в расчете на 1,3-бутадиен. Полимеризацию проводят при комнатной температуре. Продолжительность процесса составляет 2 ч. Выход полиме|эа .2,7 г ( от те- , оретического). Полимер содержит 98 цис-1.,.4-звеньев-и. 2 транс-1 ,звеньев. Характеристическая вязкость/. .поЛимера - 3,8 ДЛ/г. . .. Коэффициент кристаллизуемгсти вулканиза.та 0,2.-... ; .- . . П р и м е р 3. Катализатор, полученный так же, как в примере 2 (из 0,03 ммоль комплекса хлорида неодима с этанолом и. нефтянь1ми суЛьфоксидами . ( 2( -НСЬ) и - . 0,3 ммоль ТИБА, вводят в шихту, состоящую из 0,055 моль 1,3-бутадиена, 0,00б моль изопрена .(l0 мол) и 20 мл толуола. Условия-полимеризации также аналогичны условиям, указанным в примере 2. . . Выход полимёра-2,3 г (68% от теоретического) Полимер содержит 9,5 цис-1,«-звеньев, характеристическая вязкость - 3,7 дл/г, коэффициент кристаллизуемости вулкаНизата С,75. Пример и Катализатор, полученный взаимодейств.ием 0,09 ммоль комплекса хлорида неодима с, этанолом и нефтяными сульфоксилами (NdCl3.C2H50H 2HCO) и 0,9 ммоль ТИБА в условиях, аналогичных примеру 2, вводят в шихту, состоящую из 0,165 моль 1,3-бутадиена, 0,18 моль (10 мол) пиперйлена и 100 мл толу7675866

ола. Полимеризацию проводят при температуре 50 в течение 3ч. Выход полимера - 9 г (88 от теоретического). Полимер содержит 95% цис-1,звеньев, характеристическая вязкость 3,5 дл/г коэффициент кристаллизуе- . мости вулкаиизата - 0,75.

П р и м е р 5- 10,8 ммоль (,1 г) езводного бромида празеодима 10 (РгВгд,) смешивают с 20 мл абсолют- . ого этанола и полученную смесь выерживают в течение 5 ч при комнатой температуре. Избыток спирта отгояют в вакууме. Остаток (1,7 г) пред- 15 тавляют собой комплекс состава гС1.3%Н50Н. Затем для получения катализатора в ампулу вводят ; 0,05 ммоль (0,0195 г) полученного ; комплекса и 1 моль алюминийоргани- 20 ческого «соединения Pil()-t, . (ВАОС) о Молярное отношение RAOC к металлу цериевой группы составляет ; 20:1„ Каталитическую смесь переме- --. шивают при комнатной температу15е в течение 2 ч. Полученный катализатор вводят в шихту, -состоящую .из . . 0,0,7 моль t ,3-бутадиена, 0,03 моль 29 мол.%) изопрена и 32 мл толуола. , Полимеризацию проводят в условиях, аналогичных оп1 санным в примере 2.

Выход полимера - А,8 г (83. от. ;. теоретического). Полимер содержит 93 Цис-1,-звеньев, арактеристичеС1сая вязкость - ,5 ДЛ/г, коэффи- . циёнт кристаллизуемости вулкэниза- :

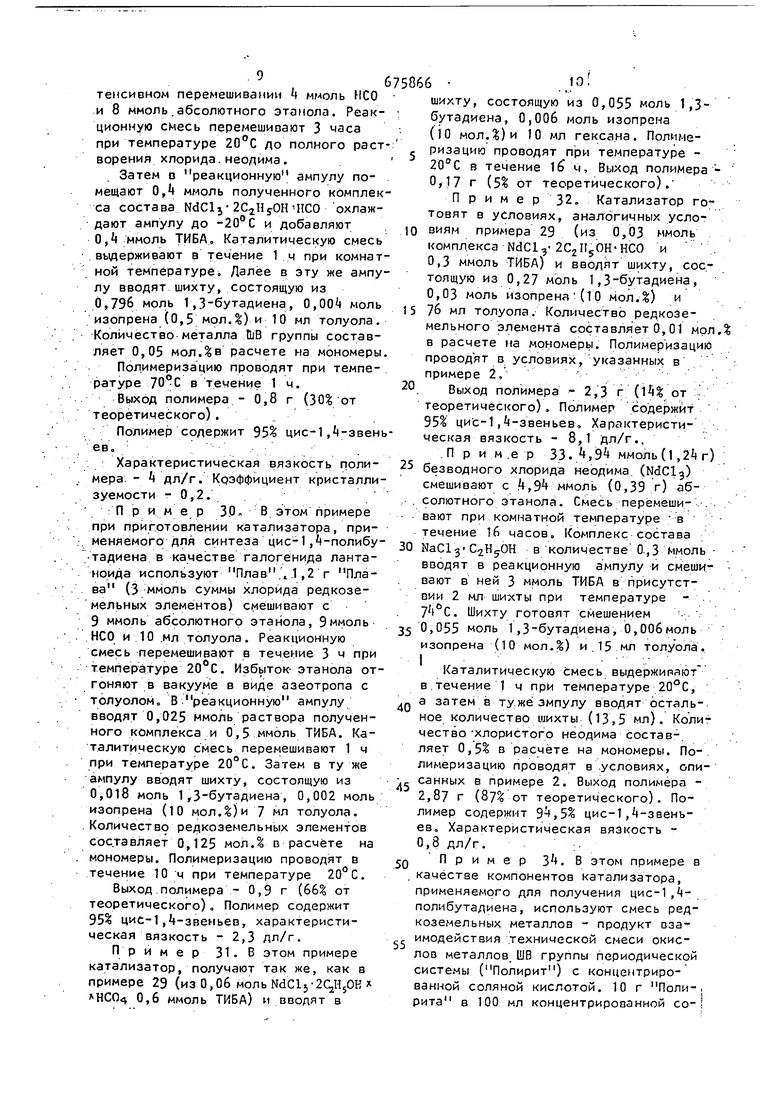

7а - 0,:В. :. . . .. ; . . ; --. . П р и мер ы 6-15. Эти примеры иллюстрируют получение цис-1,Аполибутадиена с использованием в качестве катализатора продукта взаимодействия комплексов различных галогенидовлантаноидов состава 2С2.НуОН-НСО и ТИБА. .45

.УСЛОВИЯ проведения процесса полимеризации и приготовления катализа-, тора аналогйчнь1М условиям,- указанным в примере 2

ГалогениДы редкоземельных элемен- п тов, используемые для приготовления катализатора, а также характеристика полученных полимеров приведены в . таблице 1.

П р и мер 16. 4,9 ммоль (1,),бззводного хлорида неодима (NdClj) смешивают с 1,9 ммоль (1,07 г) тетрагидрофурана С(СН)403 и 3,88 ммоль (2,6 г) трибутилфосфата f (С4Н))з

Смесь перемешивают при температуре 20С в течение 16 ч. Комплекс состава NdCl,-3(СН2.)402( В количестве 0,03 ммоль смешивают с 0,3 ммоль диизобутилалюминийгидрида при температуре 0°С и выдерживают затем при температуре в течение 3ч. Полученный катализатор вводят в реакционную ампулу, содержащую 0,055 ммоль 1,3-б тадиена, 0,00бмол .изопрена (Ю мол.) и 20 мл толуола и проводят полимеризацию в условиях, аналогичных условиям примера 2.

Выход полимера - 1,35 г (kO от теоретического). Полимер содержит 95 -цис-1,А- звеньев. Характеристическая вязкость - 3,07 дл/г..

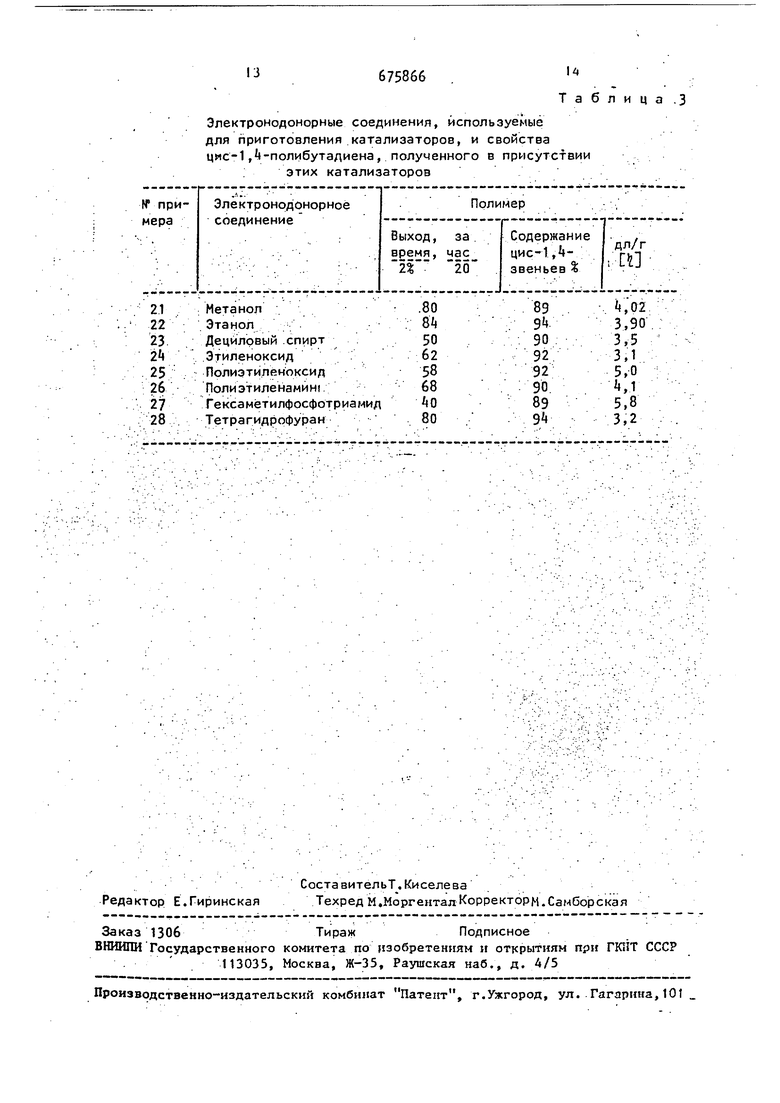

.Примеры , Эти примеры иллюстрируют получение цис-1 , -полибутадиена с использованием катализатора продукта взаимодействия комплекса хлорида неодима с этанолом и нефтяными, сульфоксидами-(состава NdClj.2С.2;Н50Н-НСО и ТИБА при молярных отношениях ТИБА к неодиму, равных 5v1 . (пример 17), 20:1 (пример Т8); 30:1 (пример 19) и 50:Т . (пример 20). .

Условия проведения процесса полимеризации аналогичны условиям, указанным в примере 2.

Условия приготовления катализатора и характеристика полученных полимеров п|эиведены в таблице 2.

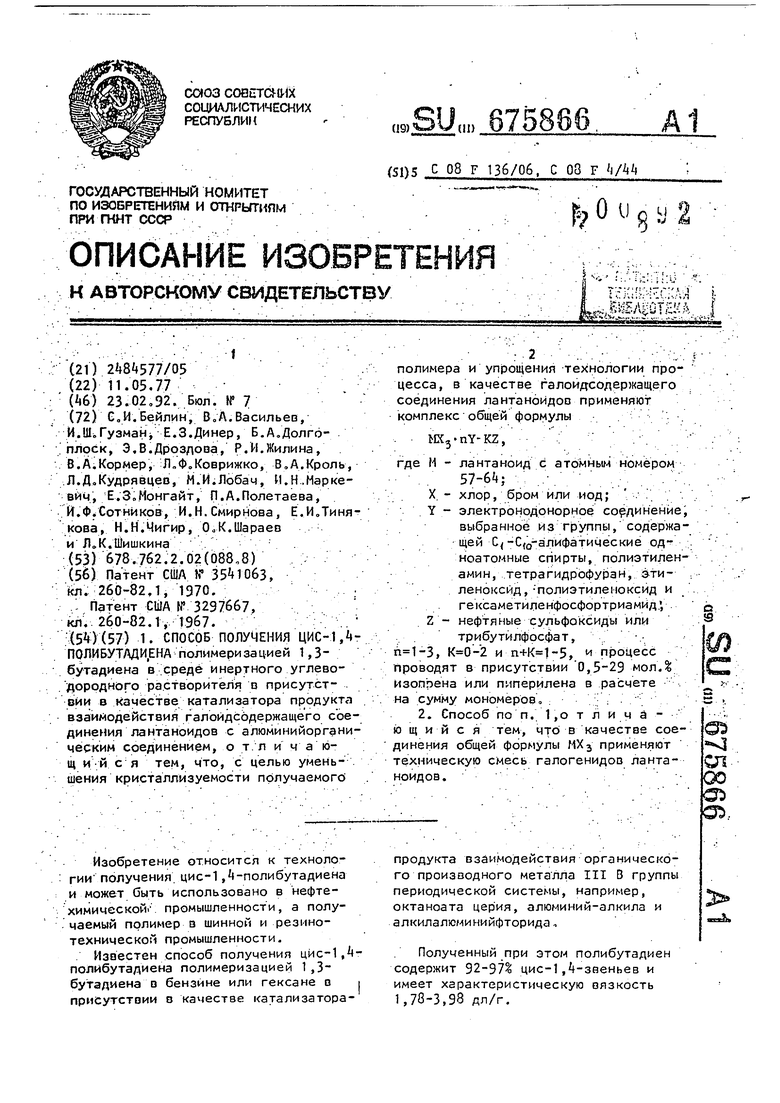

Примеры 21-28. Эти примеры иллюстрируют получение цис-1 , прлибутадиена с использованием катализаТора-продукта взаимодействия комплекса хлорида неодима с различными злектронодонорными соединениями формулы NdCl33Y и ТИБА при молярном отношений их 1:3.120.

Условия приготовления комплекса хлорида неодима с электронодонорными соединениями, указанными в таблице 3, а также условия.проведения полимеризаций 1 ,3-бутадйена в присутствии изопрена (ТО мол.)аналогичны условиям, указанным в примере 5. Электронодонорные соединения, применяемые для приготовления катализатора и характеристика полученных полимеров приведена также в таблице IP 3 .

Пример 29. ммоль (1 г) безводного хлорида неодима смешивают с 20 мл толуола и добавляют при темсивном перемешивании мноль НСО и 8 ммоль.абсолютного этанола. Реак ционную смесь перемешивают 3 часа при температуре ло полного раст ворения хлорида.неодима. Затем о реакционную ампулу помещают О, ммоль полученного комплек са состава NdClj-20211S-OHНСО охлаждают ампулу до -20°С и добавляют О,ммоль ТИБА, Каталитическую смесь выдерживают в течение 1 ч при комнат ной температуре Лалёе в эту же ампу лу вводят шихту, состоящую из 0,79б моль 1,3-бутадиена, 0,00 моль изопрена (0,5 мол.) и 10 мл толуола. Количество металла ШВ группы составляет 0,05 мол.в расчете на мономеры . . Полимеризацию проводят при температуре 70 в течение 1ч. Выход полимера - 0,8 г (30% от теоретического). Полимер содержит 95% цис-1 ,|-звен ево ., . Характеристическая вязкость поли. мера. - А дл/г. Коэффициент кристалли зуемости - 0,2. П р и м е р 30. В этом примере при приготовлении катализатора, при;. меняемого для синтеза цис-1,|-полибу тадиена в качестве галогенида лантаноида используют Плав..1,2 г Пла. . ва (3-ммоль суммы хлорида редкоземельных элементов) смешивают с 9 ммоль абсолютного этанола, 9ммоль . .НСО и 10 ,мл толуола. Реакционную смесь перемешивают в течение 3 ч при температуре 20°С. Избь1ток- этанола от гоняют в вакууме в виде азеотропа с толуолом, В реакционную ампулу вводят 0,025 ммоль раствора полученного комплекса и 0,5 ммоль ТИБА. Каталитическую смесь перемешивают 1 ч при температуре 20°С. Затем в ту же ампулу вводят шихту, состоящую из 0,018 моль 1 ,3-бутадиена, 0,002 моль изопрена (10 мол.%)и 7 мл толуола. . Количество редкоземельных элементов состав;1яет 0,125 мол.% в расчёте на . мономеры. Полимеризацию проводят в течение 10 ч при температуре 20°С. Выход.полимера - 0,9 г (66% от теоретического)о Полимер содержит 95% цис-1,4-звеньев, характеристическая вязкость - 2,3 дл/г. Пример 31. В этом примере катализатор, получают так же, как в примере 29 (из 0,06 моль NdCl}-2C.,H50K х НСО 0,6 ммоль ТИБА) и вводят в 6 шихту, состоящую из 0,055 моль 1,3бутадиена, 0,006 моль изопрена (Ю мол.%)и 10 мл гекса.на. Полимеризацию проводят при температуре 20°С в течение 1 ч., Выход полимера0 17 г (5% от теоретического). Пример 32. Катализатор готовят в условиях, аналогичных услоВИЯМ примера 29 (из ммоль комплекса NdCl,-2С2П50ННСО и . 0,3 ммоль ТИБА) и вводят шихту, состоящую из 0,27 моль 1,3-бутадиена, 0,03 моль изопрена (10 мол.%) и 76 мл толуола. Количество редкоземельного элемента составляет 0,01 мрл.% в расчете на мономерьи Полимеризацию проводят в условиях, указанных в примере 2, Выход полимера - 2,3 г от теоретического), Полимер 95% цис-1,-звеньев, Характеристи- . ческая вязкость - 8,1 дл/г.. . П р и м .е р 33. ,9 ммоль (1,2 г) безводного хлорида неодима. (NdClg) смешивают с,9 ммоль (0,39 г) абсолютного этанола. Смесь перемеши--. вают при комнатной температуре в течение 1б часов. Комплекс состава в количестве О.,3 ммоль вводят в реакционную ампулу и смеши.- вают в ней 3 ммоль ТИБА в присутствии 2 мл шихты при температуре - .. . Шихту готовят смешением 55 моль 1,3- бутадиена, 0,00бмоль изопрена (10 мол.%) и 15 мл толуола. Каталитическую смесь выдерживают в.течение 1 ч при температуре 20°С, а затем в туже ампулу вводят остальное количество шихты (13,5 мл). Количество Хлористого неодима состав-, ляет 0,5 в расчёте на мономеры. По-, лимеризацию проводят в .условиях, описанных в примере 2. Выход полимера 2,87 г (87% от теоретического). Полимер содержит 9,5% цис-1,-звеньев. Характеристическая вязкость 0,8 дл/г. : Пример 3+. В этом примере в качестве компонентов катализатора, применяемого для получения цис-1,4полибутадиена, используют смесь редкоземельных металлов - продукт взаимодействия .технической снеси окисов металлов ШВ группы периодической истемы (Полирит) с концентрироанной соляной кислотой. 10 г Поли-, ита в 100 мл концентрироаанной соляной кислоты упаривают досуха на водяной банеВ вакууме, а затем обез воживают нагреванием в вакууме при температуре в течение 3-х у. Получают г смеси безводных хлоридов. Комплекс смеси безводных хлоридов с этанолом И НСО общей формулы X ЗCj.HэOH2HCO получают, как описано а:примере 30. ; Затем в реакционную ампулу, охлажденнуй до вводят 0,025 ммоль указанного выше комплекса и 0,5 ммоль ТИБА,:;..::..,,.; ;::.;;: Каталитическую смесь вьщёрживают при температуре 20®С в течение 1 ч. в ту же ампулу вводят шихту, состоящую из О,.моль 1,3т6утадиена, О,005 моль изопрена (10 мол/%) и 20 мл.. Количество редкоземельных составляет . 0,1 .мрл.;в расчете на мономеры. Пб-V

Галогениды р1ед кбземел ьных элементов, исйольэ уемые для приготовления каталйзаторэ в процессе синтеза цис-1 , -полибутадиена и свойства полимеров, , г получаё «ыхр их применение : ; 6 8661 . , лимеризацию проводят в течение 10 ч при температуре . Выход полимера - 2 г (71 от теоретического). Полимер содержит 9,5 Цис-1 , -звень ев. Характеристическая вязкость - 3,2 ЦП/г. . ,: . .. : ; Таким образом, предлагаемый способ позволяет исключит|, необ Q ходимость использования дорого стоящих и малодоступных хела- ; . .тообразующих . агентов, а также-упростить операцию приготовления гало.генсодержащего соединения редкозеJS меЛьного элемента цериевой группы.. : Возможность использованйя в качестве галогенсодержащего соединения дешевых технических смесей соединений редкоземельных элементов (Плава . 20 или Полирита) также я1эляется сущел :ственным преимуществом пдедлагаемо. го способа перед известными., ;;.;.,. Ч: .....Л: Т а;.б Л иц-aV 1- , .. :

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 2018 |

|

RU2684282C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141382C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1994 |

|

RU2061546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА И ЦИС-1,4-СОПОЛИМЕРА БУТАДИЕНА И ИЗОПРЕНА | 1994 |

|

RU2087488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 1979 |

|

RU2091400C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА С ИЗОПРЕНОМ | 2007 |

|

RU2345092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА С СОПРЯЖЕННЫМИ ДИЕНАМИ | 2003 |

|

RU2267497C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2001 |

|

RU2205192C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА С СОПРЯЖЕННЫМИ ДИЕНАМИ | 2003 |

|

RU2267355C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,А- ПОЛИБУТАДИ,ЕНА полимеризацией 1,3- бутадиена в-средё инертного углеводородного растворителя D присутствии в качестве катализатора продукта взаимодействия галойдсЬдержащего соединения лантаноидов с алюминийоргани- ческим соединением, о т. л и ч а ю- щ и-и с я тем, что, с целью уменьшения кристаллизуемости получаемогополимера и упрощения технологии процесса, в качестве галоидсодержащего соединения лантаноидов применяют комплекс общей формулы.: .MX^'nY-KZ,: '-• .где М - лантаноид d атомньм номером•• ' . 57-6^*; .: .;•.'.•: ^,.-_ . /•..X. - хлор, бром или иод; ' . . . . Y - электронодонорное соединение, выбранное из т|эуппы, содержащей С<-С,о-алифатические од- . ноатомные спирты, полиэтилен- амин, тетрагидрофу[эан, эти- . леноксйд,-полиэтиленоксид и гексаметиленфосфортриамйд', . Z - нефтяные сульфоксиды или . . трибутйлфосфат, ^. . •.• n=1-3, К=0-2 и п+К=1-5, и процесс проводят в присутствии 0,5-29 молД Изопрена или пиперилена в расчете на сумму мономеров о : .. • "'.2. Способ по п. 1,о т л и ч а - (О щ и и с я тем, что в качестве соединения общей формулы МХз применяют техническую смесь галогенидов лантаноидов.•i»<i01ро ^ Ь^..Изобретение относится к технологии' получения, цис-1,'»-полибутадиена и может быть использовано в нефте- химической.'. промышленности, а полу- . чаемый полимер в шинной и резинотехнической промышленности,Известен способ получения цйс-1,^- полибутадиена полимеризацией 1,3- бутадиена в бензине или гексане в i присутствии в качестве катализатора-продукта взаимодействия органического производного металла III В группы периодической системы, например, октаноата цер'ия, алюминий-алкила и алкилалюминийфторида,Полученный при этом полибутадиен содержит 92-97^ цис-1,^-звеньев и имеет характеристическую вязкость 1,78-3,98 дл/г.

..-...-. ;.. . . , ; - Т а бл W ц а ,2

Влияние различных, молярных отношений ТИБА к неолйму- на свойства получаемого unc-ljj-nor . . -.ЛИбуталиена ...;.- . .... ;.

Электронодонорные соединения, используемые для приготовления катализаторов, и свойства цис-1 ,-полибутадиена, полученного в присутствии этих катализаторов

Таблиц

Авторы

Даты

1992-02-23—Публикация

1977-05-11—Подача