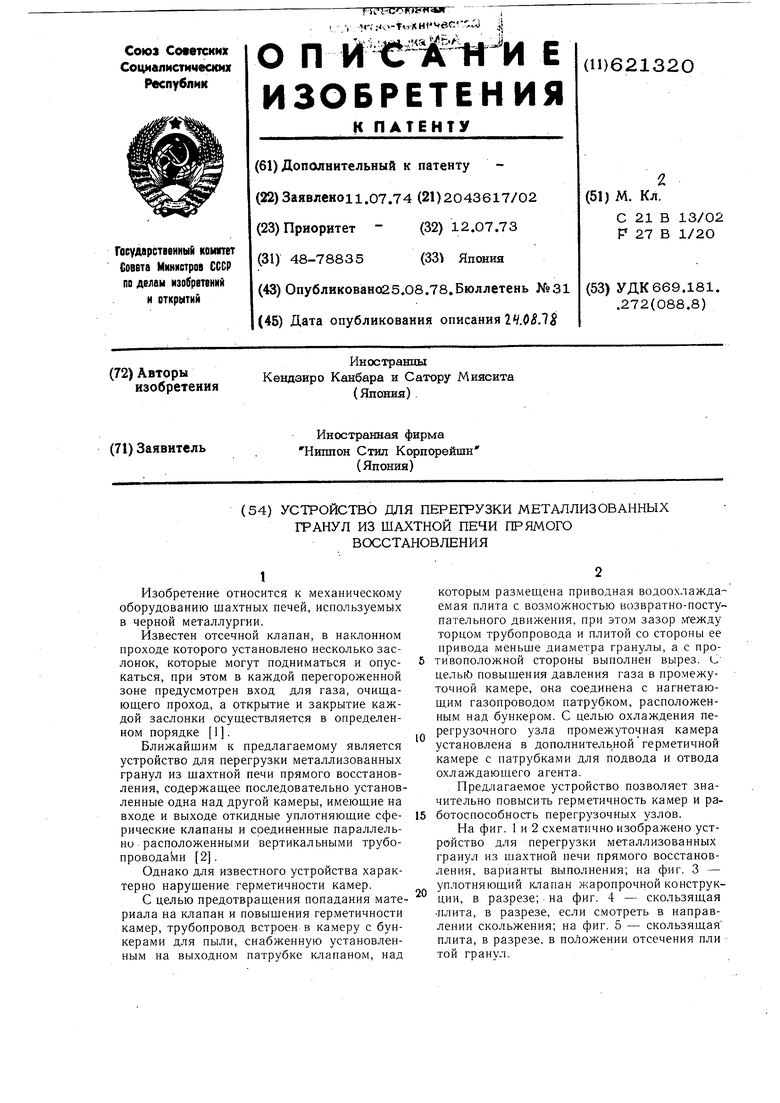

Шахтная печь 1 снабжена поворотным кругом 2. Железо из печи выходит через вы гружной канал 3.

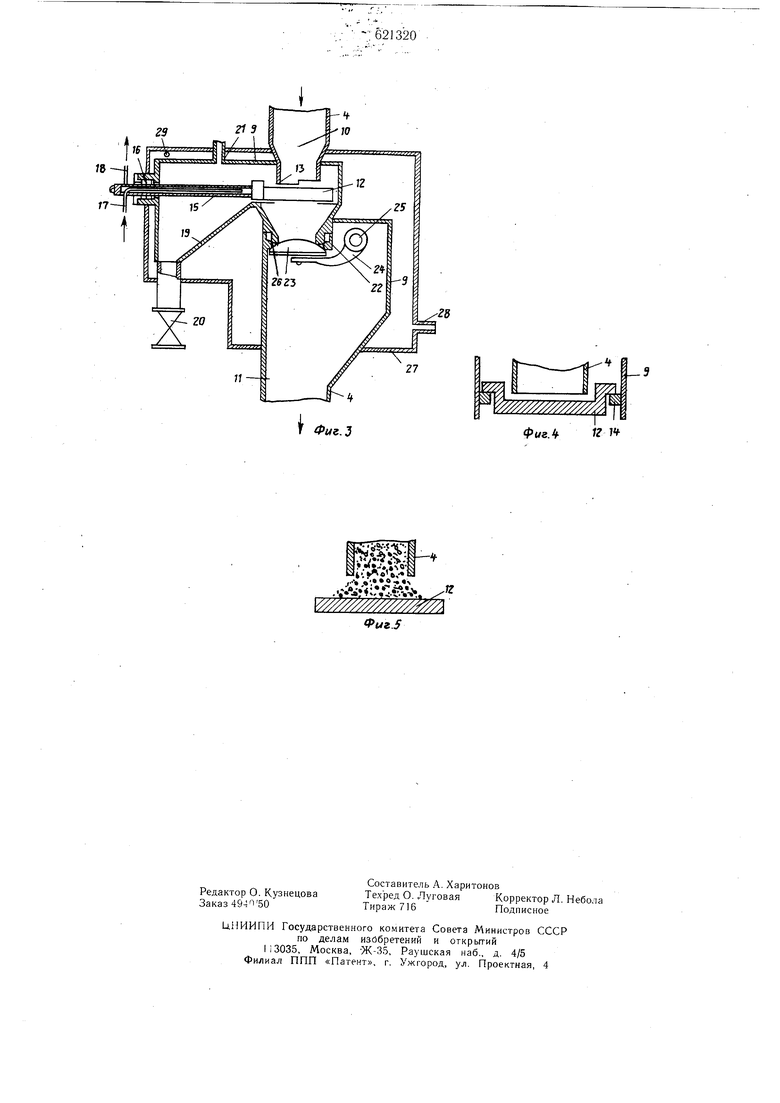

На фиг. 1 изображено устройство, в котором выгружные трубопроводы 4 для восстановленного железа связаны выгружными каналами 3, расположенными в нижней части восстановительной шахтной печи 1, причем на пути выгружного трубопровода 4 размещена охлаждающая камера 5. На высокотемпературном участке трубопровода 4 смонтирован уплотняющий клапан 6 жаропрочной конструкции, а на низкотемпературном участке трубопровода (после охлаждающей камеры) - уплотняющий клапан 7.

В охлаждающей камере 5 поступающие в нее гранулы восстановленного железа, имеющие температуру 500°С, охлаждаются до температуры ниже 100°С, причем в этом сосуде циркулирует газ, такой как азот.

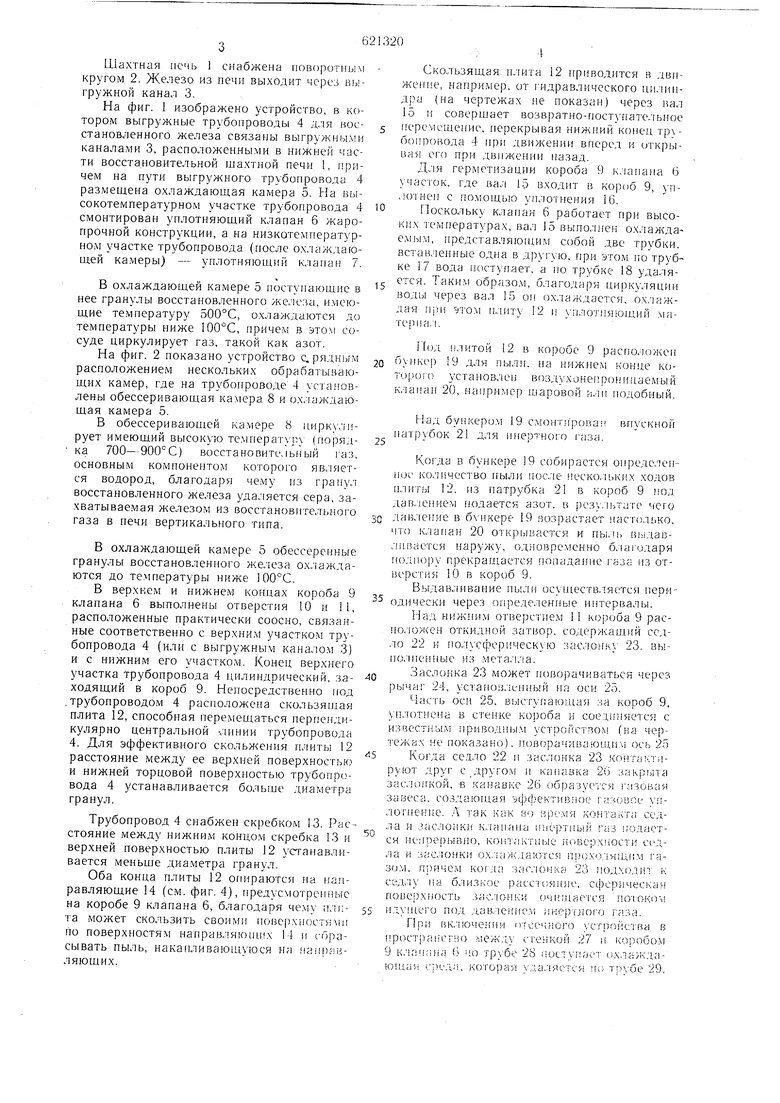

На фиг. 2 показано устройство с. рядным расположением нескольких обрабатывающих камер, где на трубопроводе 4 установлены обессеривающая камера 8 и охлаждающая камера 5.

В обессеривающей камере 8 пирку.лпрует имеющий высокую температуру (гюрядка 700-900°С) восстановительный газ, основным компонентом которого является водород, благодаря чему из гранул восстановленного железа удаляется сера, захватывае.мая железом из восстановительного газа в иечи вертикального типа.

В охлаждающей камере 5 обессеренные гранулы восстановленного железа охлаждаются до температуры ниже 100°С.

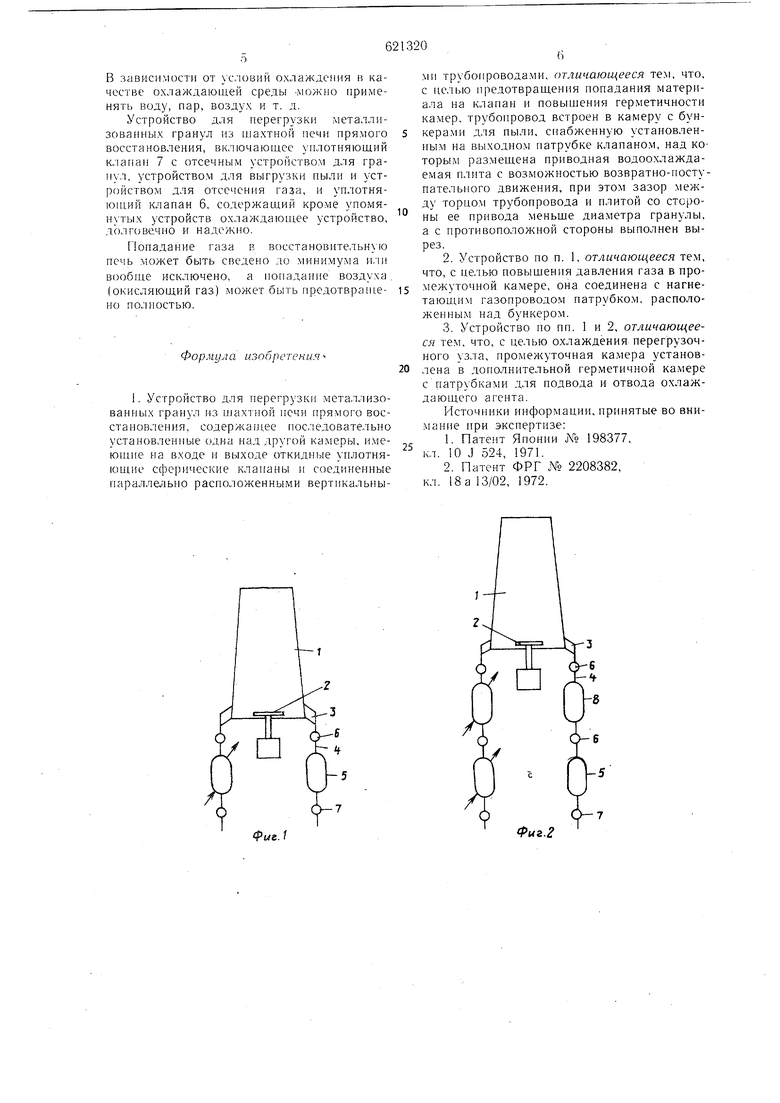

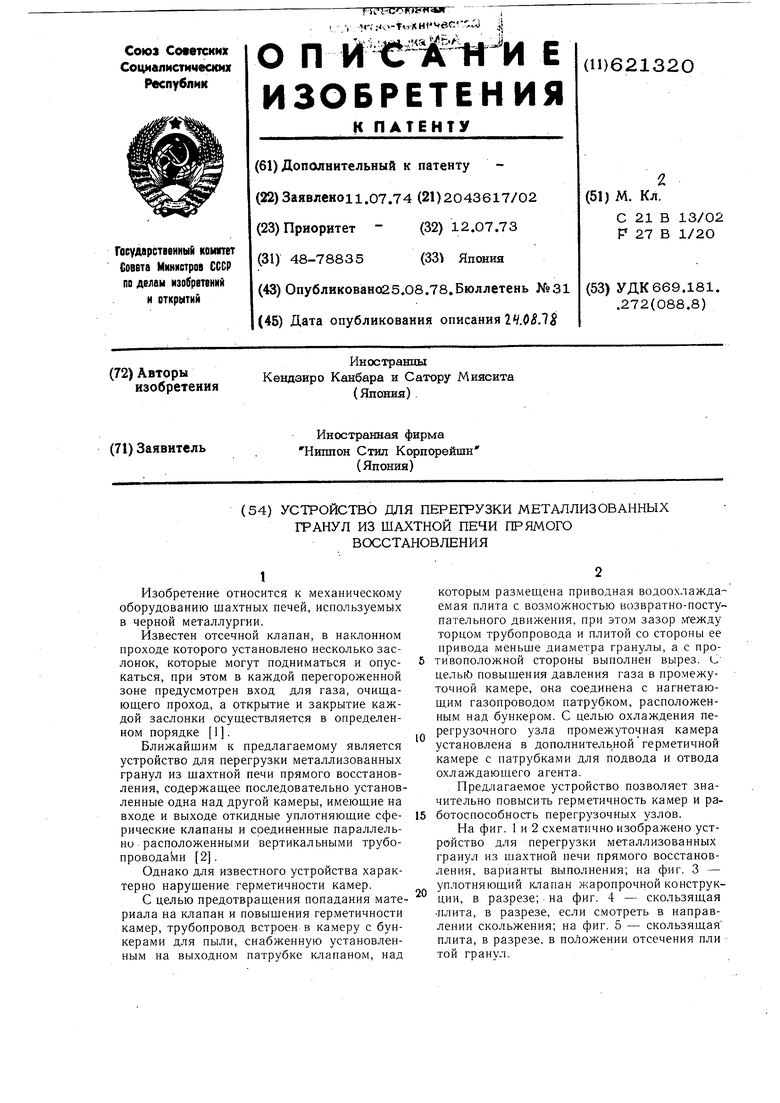

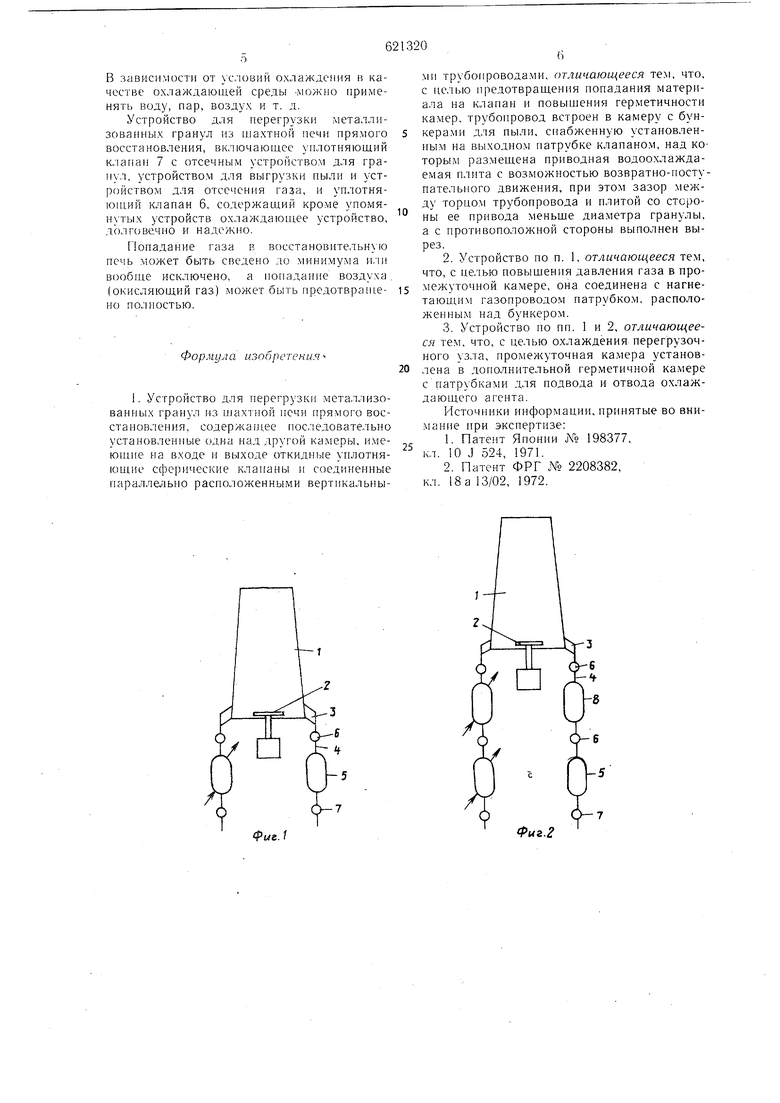

В верхнем и нижнем концах короба 9 клапана б выполнены отверстия 10 и И, расположенные практически соосно, связанные соответственно с верхним участком трубопровода 4 (или с выгружным каналом 3) и с нижним его участком. Конец верхнего участка трубопровода 4 цилиндрический, заходящий в короб 9. Непосредственно ггод трубопроводом 4 расположена скользящая плита 12, способная пере.мещаться перпендикулярно центральной -.тинии трубопровода 4. Для эффективно1о скольжения плить; 12 расстояние между ее верхней поверхностью и нижней торцовой поверхностью трубопровода 4 устанавливается больще диаметра гранул.

Трубопровод 4 снабжен скребком 13. Расстояние между нижним концом скребка 13 и верхней поверхностью плиты 12 устанавливается меньще диа.метра гранул.

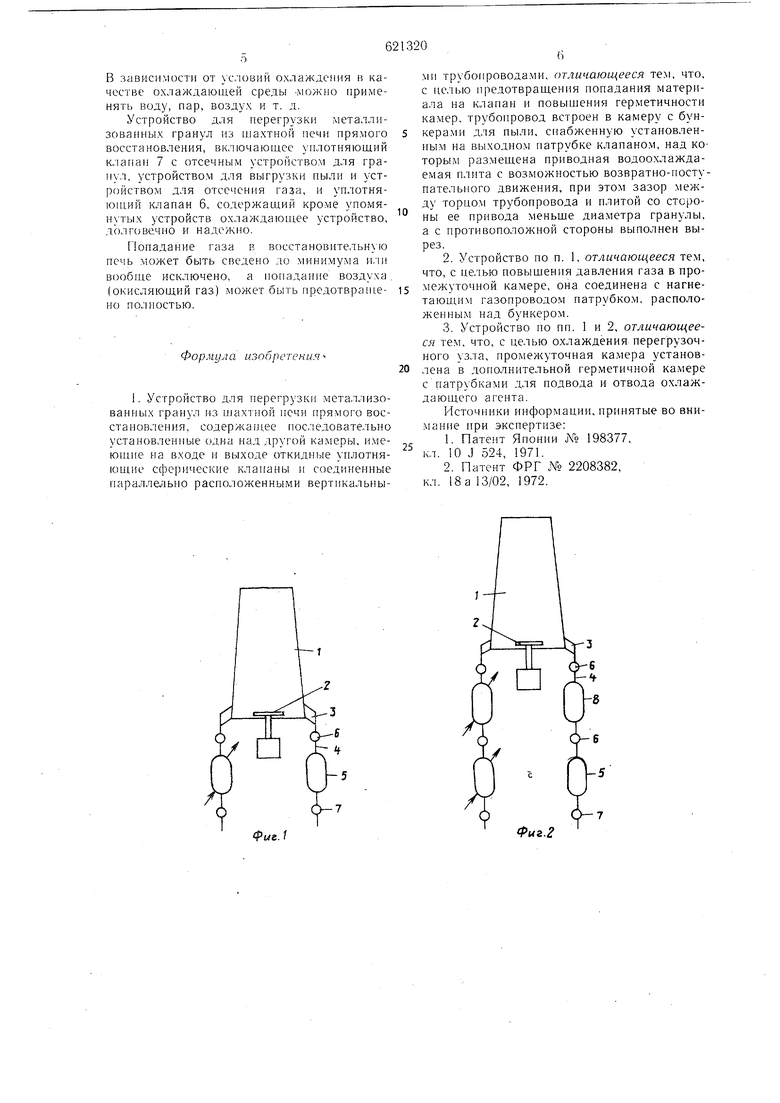

Оба конца плиты 12 опираются па направляющие 14 (см. фиг. 4), предусмотренные на коробе 9 клапапа 6, благодаря че.му может скользить своими 11()(;стямп по поверхностям направляюппх 14 и сбрасывать пыль, накаг1ливаЮ1иуюся на ап|),- вяющих.

Скользящая плита 12 ггриводится в дви/Keniie, например, от гидравлического ци.чиндра (на чертежах не показан) через вал 15 и соверщает возвратно-поступательное перемещение, перекрывая нижний конец трубопровода 4 при движении вперед и (ггкрывая его при .движении назад.

Для герметизации короба 9 клапапа 6 участок, где ва.л 15 входит в короб 9, уплотнен с по. уплотнения 16.

Поскольку клапан 6 работает при высоких температурах, вал 15 выполнен охлаждаемым, представляющим собой две трубки, вставленные одна в другую, при этом по трубке 17 вода поступает, а по трубке 18 удаляется. Таким образо.м, благодаря циркуляции воды через вал 15 он ох.чаж.аается, охлаждая iljni ЭТО.М П.ЛИТу 12 i упЛОТПЯОЩИЙ мате 1па/1.

Иод плитой 12 в коробе 9 расположен (р 19 для пыли, на нижне.м конце которого устаиовлен воздухонепроницаемый клапан 20, например шаровой й.Л11 подобный.

ВПУСКНОЙ

Когда в бункере 19 собирается определенное количеетво пыли iioc. .ческо,1ьких ходов плит.ы 12. из патрубка 21 в короб 9 иод дав.деиием г/одается азот, в рез;,, чего давлеьч-ге в бункере 9 возрастает настолько, что клапан 20 открывается и цы,1ь В1 дагзлниается наружу, одновременно б.1а1одаря подпору прекращается попада И1е газа из отверстня 10 в короб 9.

Выдавливание осуп1ествляется периодически через определенные интервалы.

Над нижним отверстием 11 короба 9 распо.чожен откидной затвор, содержащий еед.10 22 и по,лусфер чеекую заслонку 23. выпо.1пеиные из мета.чла.

Заслонка 23 может гюворачиваться через 24, устан()з.:1енпый на оси 25.

Часть оси 25, выступающая за короб 9, уплотнена в стенке короба и соеднняется с известным приводщзгм устроГ(ство.1 (на чертежах не показано), поворачиваюьцил: ось 25

Когда седло 22 и заслонка 23 контактируют друг с другом и KaiiaBita 2ij закр1 1та зас.юнкой, -в канавке 26 образуется 1азовс|Я зувеса, еоз.чаюплая эффективное r;i30i ;;e yisлотце1-п е. .-Х так как RO время контакта седла и заслонк - клапана (знертный газ ;одается нснрерывно, контактные поверхности седла и заслонки ох;|;|ждакугея ni)oxo;iHiUiiM Ia3o -i. причем когда заг;()1-1ка 23 одход1Г к седлу па близкое :)асстоя1(не, сферическая пове:)Х)Ость заслонки .1Ч1- ;ийе1ся HOiOKi) идущего под дав/1е)11ед1 инерт ого газа.

При включении птсечного устройства в ростран1гн() меж;1.у сте;- кой 27 и коробом 9 кллнпна (i по трубе 28 поступает охлаждаюная i.:;)e.ia, KOTOV)a« ма. ястся но 29. В зависимости от условий охлаждения в качестве охлаждающей среды -можно применять воду, пар, воздух и т. д. Устройство для перегрузки металлизовамных гранул из гиахтной печи прямого восстановления, включающее уплотняющий к,лапан 7 с отсечным устройством для гранул, устройством для выгрузки пыли и устройством для отсечепия газа, и уплотняющий клапан 6, содержащий кроме упомянутых устройств охлаждающее устройство, долговечно и надежно. Попадание газа в восстановительную печь может быть сведено до минимума и.in вообще исключено, а нопадание воздуха (окисляющий газ) может быть предотвращено полностью. Формула изобретения I. Устройство для перегрузки металлизованных гранул из П1ахтной печи прямого восстановления, содержаН1,ее последовательно установленные с.1дна над другой камеры, и.меюп-П1е на входе м выходе откидные угЕЛОтняющие сферические клапаны и соединенные параллельно расположенными вертикальныГ

Фие.1

Фиг.2 .ми трубопроводами, отличающееся тем, что, с целью предотвращения попадания материала на клапан и повыщения герметичности камер, трубопровод встроен в камеру с бункерами для пыли, снабженную установленным на выходном патрубке клапаном, над которым размещена приводная водоохлаждаемая плита с возможностью возвратно-поступательного движения, при этом зазор между торцом трубопровода и плитой со стороны ее привода меньще диаметра гранулы, а с противоположной стороны выполнен вырез. 2.Устройство по п. 1, отличающееся тем, что, с целью повыщения давления газа в промежуточной камере, она соединена с нагнетающим газопроводо.м патрубком, расположенным над бункером. 3.Устройство по пп. 1 и 2, отличающееся тем, что, с целью охлаждения перегрузочного узла, промежуточная камера установлена в дополнительной герметичной камере с патрубками для подвода и отвода охлаждающего агента. Источники информации, принятые во внимание при экспертизе: 1.Патент Японии 198377, кл. 10 J 524, 1971. 2.Патент ФРГ № 2208382, кл. 18 а 13/02, 1972. г Фиг.З У//////// ////////. фигЛ Тг №

Авторы

Даты

1978-08-25—Публикация

1974-07-11—Подача