(54) УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранул в псевдоожиженном слое | 1984 |

|

SU1329606A3 |

| Способ получения гранул в псевдоожиженном слое | 1984 |

|

SU1351511A3 |

| Способ получения ортофосфата аммония | 1979 |

|

SU1047387A3 |

| ИНТЕРФЕЙСНОЕ УСТРОЙСТВО ПОЛЬЗОВАТЕЛЯ, ОБЕСПЕЧИВАЮЩЕЕ УЛУЧШЕННОЕ ОХЛАЖДЕНИЕ КОЖИ | 2013 |

|

RU2647153C2 |

| УСТРОЙСТВО ОТОБРАЖЕНИЯ ПЛОСКОГО ТИПА | 1990 |

|

RU2095879C1 |

| УЛУЧШЕНИЕ ВАЛКОВ ДЛЯ ГОФРИРОВАНИЯ | 2009 |

|

RU2509650C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО КАРТОНА | 2011 |

|

RU2575082C2 |

| Уплотнительная подушка для маски пациента | 2014 |

|

RU2664704C2 |

| Устройство для проходки буровых скважин | 1931 |

|

SU38923A1 |

| СОПЛО ИНЖЕКТОРА ТЕКУЧЕЙ СРЕДЫ ДЛЯ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2693143C2 |

1

Изобретение относится к устройству для распыления жидкости посредством распыляющего газа, которое применяют в производстве меламина.

Известен распылитель, содержащий две концентрично расположенные трубки, в котором жидкость течет через центральную трубку, а газ - через кольцеобразный канал между трубками 1.

В этом распылителе при распылении мочевины выходное отверстие для газа находится в той, же самой плоскости, что и выходное отверстие для мочевины, а скорость истечения газа выще, чем скорость звука.

Недостатком его является низкое, качество распыла.

Известно также устройство для распыления жидкости, содержащее трубу для подачи жидкости, концентрично установленную в трубе для подачи газа, выходной то.рец которой выступает за выходной торец трубы для подачи жидкости 2.

Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостаток его состоит в том, что во время распыления ограничивается производительность и происходит либо плохое распыление и требуется очень больщое количество распыляющего газа, либо необходима высокая скорость истечения газа в распыЛенин больщих количеств жидкости.

Цель изобретения - повышение надежности эксплуатации и улучшение качества распыления. Указанная цель достигается тем, что в

устройстве для распыления жидкости, содержащем трубу для подачи жидкости, концентрично установленную в трубе для подачи газа, выходной торец которой выступает за выходной торец трубы для подачи

жидкости, согласно изобретению, труба для подачи жидкости выполнена со скосом выходного торца под углом 70-90° ,к про дольной оси устройства, а выходной участок трубы для подачи газа выполнен с меньщими , диаметром и длиной, чем диаметр и длина ее входного участка, причем переходный участок, соединяющий вышеупомянутые участки, выполнен с выпуклой поверхностью, радиус кривизны которой составляет от 0,1 до 0,4 диаметра выходного отверстия трубы для подачи газа, а касательная к ее образующей в начальной точке составляет с продольной осью устройства угол, равный 70-90°, при этом выходной торец трубы для подачи жидкости и обращенный к нему участок внутренней поверхности трубы для подачи газа образует сходящийся в направлении продольной оси устройства кольцевой конусообразный канал, наименьшее проходное сечение которого равно или больше диаметра выходного отверстия трубы для подачи газа, составляющего от 1,0 до 1,6 диаметра выходного отверстия трубы для подачи жидкости.

Кроме того, наибольшая разница углов между продольной осью устройства и выходным торцом трубы для подачи жидкости и касательной к образующей вышеупомянутой выпуклой поверхности переходного участка трубы для подачи газа в ее начальной точке составляет 5°, а углы между продольной осью устройства и выходным торцом трубы для подачи жидкости и касательной к образующей вышеупомянутой выпуклой поверхности переходного участка трубы для подачи газа в ее начальной точке равны, при этом торцовая поверхность трубы для подачи жидкости, обращенная к переходному зчастку трубы для подачи газа, параллельна ей.

Также, с целью предотвращения образования турбулентности в газовом потоке, наружная фаска торца трубы для подачи жидкости выполнена закругленной.

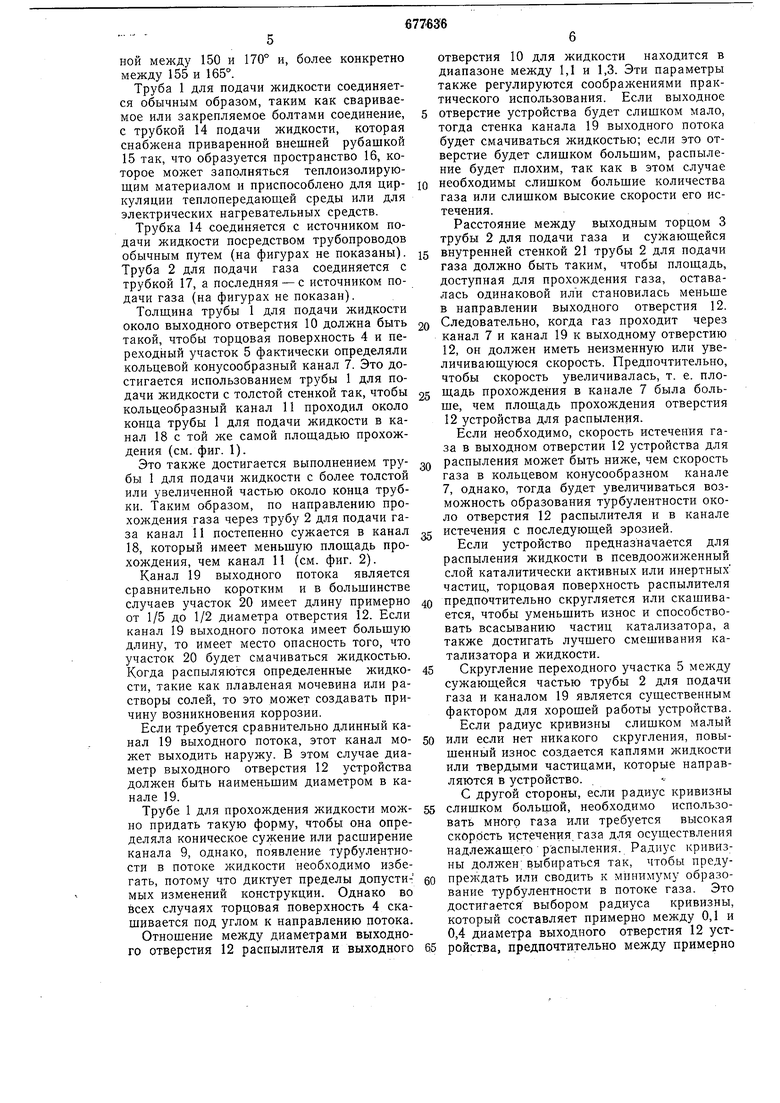

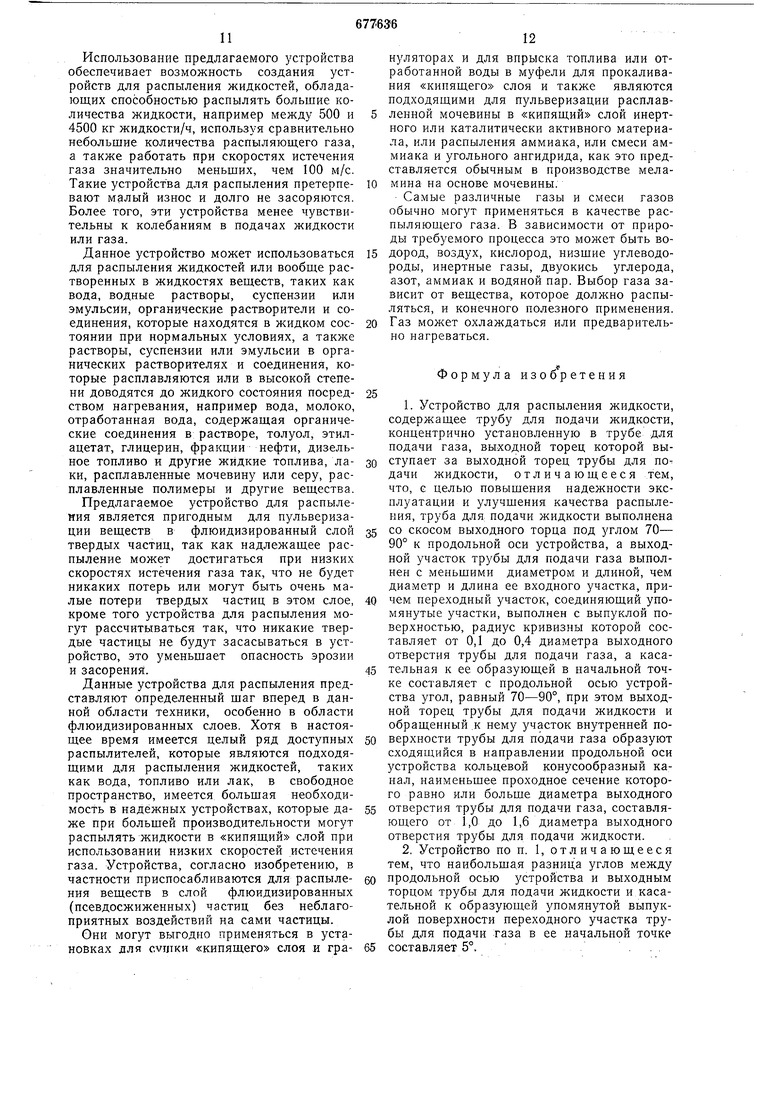

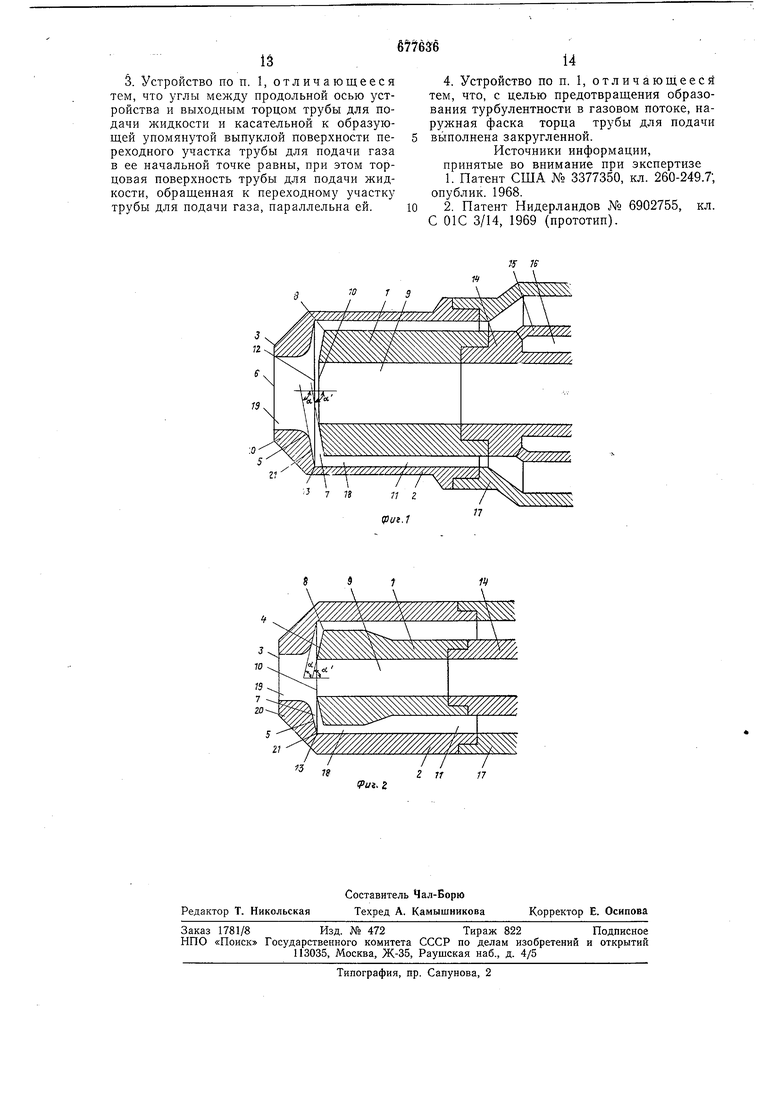

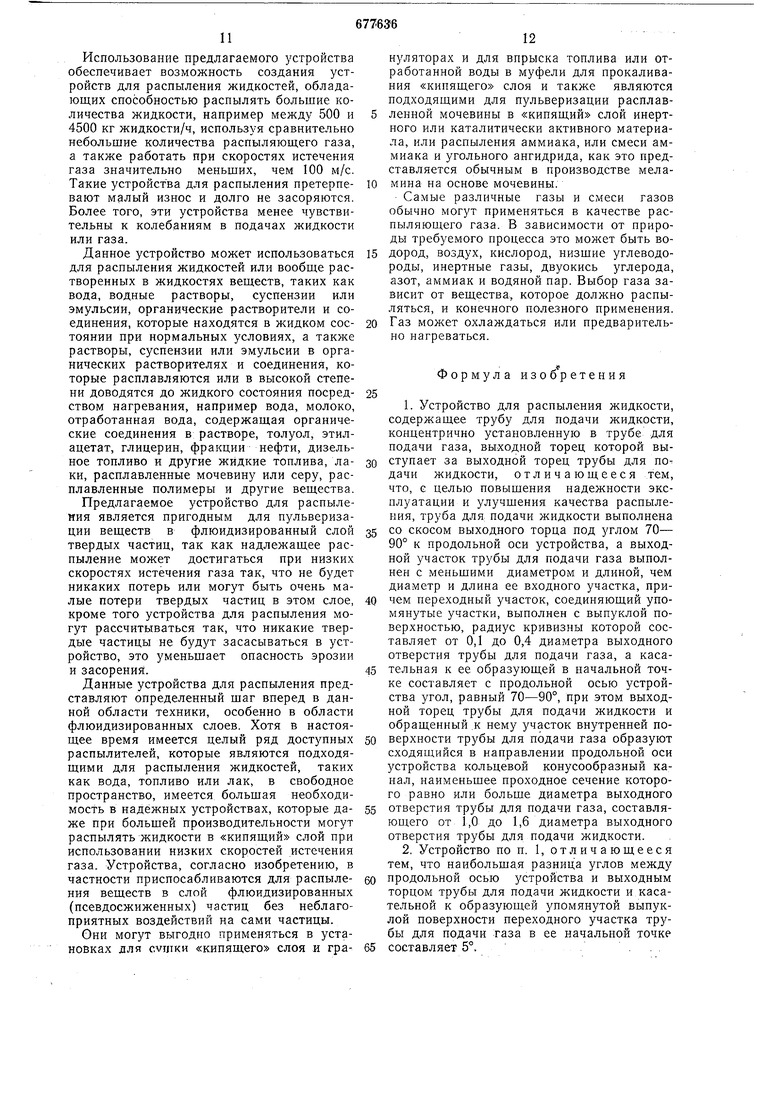

На фиг. 1 изображено предлагаемое устройство для распыления жидкости, продольный разрез; на фиг. 2 - вариант данного устройства, продольный разрез.

Устройство для распыления жидкости содержит трубу 1 для подачи жидкости, концентрично установленную в трубе 2 для подачи газа, выходной торец 3 которой выступает за выходной торец 4 трубы 1 для подачи жидкости.

Труба 1 для подачи жидкости выполнена со скосом выходного торца 4 под углом а 70-90° к продольной оси устройства, а выходной участок трубы 2 для подачи газа выполнен с меньшими диаметром и длиной, чем диаметр и длина ее входного Зчастка, причем переходный участок 5, соединяющий вышеупомянутые участки, выполнен с выпуклой поверхностью, радиус кривизны которой составляет от 0,1 до 0,4 диаметра выходного отверстия 6 трубы 2 для подачи газа, а касательная к ее образующей в начальной точке составляет с продольной осью устройства угол 90°, при этом выходной торец 4 трубы I для подачи жидкости и обраш;енный к нему участок внутренней поверхности трубы 2 для подачи газа образуют сходящийся в направлении продольной оси устройства кольцевой конусообразный канал 7, наименьшее проходное сечение которого равно или больше диаметра выходного отверстия 6 трубы 2 для подачи газа, составляющего от

1,0 до 1,6 диаметра выходного отверстия 8 трубы 1 для подачи жидкости.

Наибольшая разница углов между продольной осью устройства и выходным торцом трубы 1 для подачи жидкости и касательной к образующей вышеупомянутой выпуклой поверхности переходного участка трубы 2 для подачи газа в ее начальной точке составляет 5°.

Углы между продольной осью устройства и выходным торцом трубы 1 для подачи жидкости и касательной к образующей вышеупомянутой выпуклой поверхности переходного участка 5 трубы 2 для подачи газа в ее начальной точке равны, при этом торцовая поверхность 4 трубы 1 для подачи жидкости, обращенная к переходному участку 5 трубы 2 для подачи газа, параллельна ей.

Наружная фаска торцовой поверхности 4 трубы 1 для подачи жидкости выполнена закругленной.

В трубе 1 для подачи жидкости выполнен цилиндрический канал 9 для жидкости, оканчивающийся выходным отверстием 10. Между трубами 1 и 2 образован кольцеобразный канал 11 для подачи газа, переходящий в кольцевой конусообразный канал 7 и оканчивающийся выходным отверстием 12. Кольцевой конусообразный канал 7 имеет среднюю верщину порядка 140-180°. Соединение 13 может быть слегка скругленным.

Использованное выражение «средняя вершина относится к средней величине углов 2а и 2а. При углах 70° или менее производительность устройства для распыления ограничивается, а при углах 90° или более распылитель является чувствительным к турбулентности в потоке газа; таким образом будет выбираться специфический угол для использования между двумя пределами этого общего диапазона. Предпочтительно, устройство для распыления должно иметь среднее направление потока под углом между 75 и 87,5° к оси устройства и особенно хорошие результаты получаются, если этот угол находится в диапазоне между 77,5 и 82,5°. Следовательно, средняя вершина предпочтительно, находится между 150 и 175° и, более конкретно между 155 и 165°. Величина каждого из этих углов а и а располагается в диапазоне между 70 и 90°, а более предпочтительно между 75 и 87,5°, и наиболее предпочтительно между 77,5 и 82,,

В определении этих углов желательно, чтобы а был больше, чем а., и чтобы раз-ность между этими углами составляла менее 5°. Предпочтительны варианты устройства, в которых а и ос являются практически равными, так, чтобы кольцевой конусообразный канал 7, определяемый таким образом, имел параллельные стенки с вершиной между 150 и 170° и, более конкретно между 155 и 165°.

Труба 1 для подачи жидкости соединяется обычным образом, таким как свариваемое или закрепляемое болтами соединение, с трубкой 14 подачи жидкости, которая снабжена приваренной внешней рубашкой 15 так, что образуется пространство 16, которое может заполняться теплоизолирующим материалом и приспособлено для циркуляции теплопередающей среды или для электрических нагревательных средств.

Трубка 14 соединяется с источником подачи жидкости посредством трубопроводов обычным путем (на фигурах не показаны). Труба 2 для подачи газа соединяется с трубкой 17, а последняя - с источником подачи газа (на фигурах не показан).

Толщина трубы 1 для подачи жидкости около выходного отверстия 10 должна быть такой, чтобы торцовая поверхность 4 и переходный участок 5 фактически определяли кольцевой конусообразный канал 7. Это достигается использованием трубы 1 для подачи жидкости с толстой стенкой так, чтобы кольцеобразный канал 11 проходил около конца трубы 1 для подачи жидкости в канал 18 с той же самой площадью прохождения (см. фиг. 1).

Это также достигается выполнением трубы 1 для подачи жидкости с более толстой или увеличенной частью около конца трубки. Таким образом, по направлению прохождения газа через трубу 2 для подачи газа канал 11 постепенно сужается в канал 18, который имеет меньшую площадь прохождения, чем канал 11 (см. фиг. 2).

Канал 19 выходного потока является сравнительно коротким и в большинстве случаев участок 20 имеет длину примерно от 1/5 до 1/2 диаметра отверстия 12. Если канал 19 выходного потока имеет большую длину, то имеет место опасность того, что участок 20 будет смачиваться жидкостью. Когда распыляются определенные жидкости, такие как плавленая мочевина или растворы солей, то это может создавать причину возникновения коррозии.

Если требуется сравнительно длинный канал 19 выходного потока, этот канал может выходить наружу. В этом случае диаметр выходного отверстия 12 устройства должен быть наименьшим диаметром в канале 19.

Трубе 1 для прохождения жидкости можно придать такую форму, чтобы она определяла коническое сужение или расширение канала 9, однако, появление турбулентности в потоке жидкости необходимо избегать, потому что диктует пределы допустимых изменений конструкции. Однако во всех случаях торцовая поверхность 4 скашивается под углом к направлению потока.

Отношение между диаметрами выходного отверстия 12 распылителя и выходного

отверстия 10 для жидкости находится в диапазоне между 1,1 и 1,3. Эти параметры также регулируются соображениями практического использования. Если выходное отверстие устройства будет слишком мало, тогда стенка канала 19 выходного потока будет смачиваться жидкостью; если это отверстие будет слишком большим, распыление будет плохим, так как в этом случае

необходимы слишком большие количества газа или слишком высокие скорости его истечения.

Расстояние между выходным торцом 3 трубы 2 для подачи газа и сужающейся

внутренней стенкой 21 трубы 2 для подачи газа должно быть таким, чтобы площадь, доступная для прохождения газа, оставалась одинаковой или становилась меньще в направлении выходного отверстия 12.

Следовательно, когда газ проходит через канал 7 и канал 19 к выходному отверстию 12, он должен нметь неизменную или увеличивающуюся скорость. Предпочтительно, чтобы скорость увеличивалась, т. е. площадь прохождения в канале 7 была больше, чем площадь прохождения отверстия 12 устройства для распыления.

Если необходимо, скорость истечения газа в выходном отверстии 12 устройства для

распыления может быть ниже, чем скорость газа в кольцевом конусообразном канале 7, однако, тогда будет увеличиваться возможность образования турбулентности около отверстия 12 распылителя и в канале

истечения с последующей эрозией.

Если устройство предназначается для распыления жидкости в псевдоожиженный слой каталитически активных или инертных частиц, торцовая поверхность распылителя

предпочтительно скругляется или скашивается, чтобы уменьщить износ и способствовать всасыванию частиц катализатора, а также достигать лучшего смешивания катализатора и жидкости.

Округление переходного участка 5 между

сужающейся частью трубы 2 для подачи

газа и каналом 19 является существенным

фактором для хорощей работы устройства.

Если радиус кривизны слишком малый

или если нет никакого скругления, повышенный износ создается каплями жидкости или твердыми частицами, которые направляются в устройство. О другой стороны, если радиус кривизны

слишком большой, необходимо использовать много газа или требуется высокая скорость истечения, газа для осуществления надлежащего распыления. Радиус кривизны должен; выбираться так, чтобы предупреждать или сводить к минимуму образование турбулентности в потоке газа. Это достигается выбором радиуса кривизны, который составляет примерно между 0,1 и 0,4 диаметра выходного отверстия 12 устройства, предпочтительно между примерно

0,125 и 0,375, а более предпочтительно между 0,2 и 0,3 этого диаметра. Также установлено, что предпочтительно иметь наружную фаску 8 торца 4 трубы 1 для подачи жидкости закругленной, для предупреждения турбулентности в потоке газа.

Если эта кромка не будет закругленной, то будет создаваться турбулентность, вынуждающая жидкость осаждаться на торец 4 трубы 1, и как результат в некоторых случаях может появиться коррозия. Для предупреждения турбулентности соединение 13 также предпочтительно закругляется. В этих случаях точный радиус кривизны не представляет собой существенной важности. При соблюдении приведенных соотношений размеры устройства определяются требуемой производительностью устройства для распыления и пропускная способность более 4000 кг жидкости может достигаться без дальнейших доводов или изменений конструкций.

Данное устройство для распыления изготовляется из любого материала, который не подвергается коррозии, обладает способностью сохранять размеры и является износоустойчивым при рабочих условиях. Такими материалами являются: инконель (жаропрочный сплав на никелевой основе), хастеллой В и хастеллой С (жаропрочные сплавы на никелевой основе: 54,5-66,5% №, 15-30% Мо, 0,04-0,15% С, 4-22% Fe, может вводиться до 16% Сг).

Части устройства (позиции 21,5 и 20), которые подвергается износу, могут футероваться слоем износостойкого материала или могут образовываться из вкладышей из высокопрочного материала, такого как карборунд (карбид кремния), карбид вольфрама или окись алюминия.

Процесс распыления в данных устройствах для распыления отличается тем, что жидкость подается при скорости истечения порядка между 10 и 200 см/с, а газ подается в качестве нетурбулентного или слегка турбулентного потока, имеющего неизменную или немного возрастающую скорость, так что поток газа, который пропускается через кольцевой конусообразный канал 7, окружает и распыляет выходящий поток жидкости, в то время как угол между направлениями потока газа и потока жидкости находится в пределах примерно между 70 и 90°, после чего газ и жидкость выходят из распылителя через выходной канал, который имеет самый малый диаметр в пределах от 1,0 до 1,6 диаметра выходного отверстия для жидкости и скругляется в участке, где внутренняя стенка трубы для подачи газа проходит в канал истечения.

В такой конструкции исключается турбулентность или возникает малая турбулентность в исходящем потоке благодаря тому, ЧТОрадиус кривизны находдтся .в пределах между 0,1 и 0,4 диаметра кайаЛайстечения, между тем как количество подаваемого газа является таким, что весовое отношение между газом и жидкостью находится в пределах между 0,1 и 1,0.

Угол, при котором поток газа накрывает поток жидкости, предпочтительно находится в пределах между 75 и 87,5°, в частности м-ежду 77,5 и 82,5°. Этот процесс является особенно подходящим для распыления жидкости в псевдоожиженный слой твердых частиц. В этом случае количество используемого газа предпочтительно является таким, что при рабочих условиях скорость истечения газа находится в пределах примерно 20-120 м/с, предпочтительно в пределах

примерно 40 и 100 м/с, для того,

чтобы предупредить распыление твердых

частиц.

Процесс, согласно изобретению, имеет

применение в целом ряде областей, включая распыление топлива или потоков обработанной жидкости в муфель для прокаливания псевдоожиженного слоя или в гидрогенизации, или в газификации нефти. Установлено, что этот процесс является особенно подходяидим для распыления расплавленной мочевины в псевдоожиженный слой инертного или каталитически активного материала, как это происходит в производстве меламина или циануровой кислоты. В этом случае применяемым распыляющим газом является аммиак или смесь аммкака и двуокиси углерода. Температура мочевины составляет по крайней мере

133°С, а в большинстве случаев находится в пределах между 135 и 150°С. Температура газа не представляет собой существенно важного фактора и может поддерживаться в пределах между 20 и 400°С.

Скорость, с которой жидкость выходит из трубы подачи жидкости и встречается с распыляющим газом, может варьировать в пределах широкого диапазона, особенно между 10 и 200 м/с, предпочтительно в пределах между 50 и 150 м/с.

Количество используемого газа является таким, что весовое соотношение между газом, подаваемым в единицу времени, и жидкостью находится в диапазоне между

0,1 и 1,0, предпочтительно между 0,2 и 0,5. Могут использоваться количества газа большие, чем отмеченные выше, однако, это не является необходимым. Скорость, с которой газ оставляет отверстие распылителя

при рабочих условиях, варьируется в широких пределах. Полезные скорости находятся в диапазоне между 20 и 120 м/с, а предпочтительные величины включают скорости истечения газа.порядка 40-100 м/с, в частности 60-90 м/с. Когда мочевина распыляется в псевдоожиженный слой частиц, причем скорость истечения газа должна быть ниже 120. м/с, предпочтительно ниже. 100 м/с, утобы избежать, распыления частиц. - н

Данное устройство и процесс, осуществляемый в нем, особенно подходят для использования в производстве меламина, когда посредством применения двухфазного распылителя мочевина распыляется в псевдоожиженный слой каталитически активного или неактивного материала в реакторе, в котором поддерживаются давление между I и 25 атм и температура в диапазоне между 300 и 500°С и который содержит один или более псевдоожиженных слоев, по крайней мере один из которых состоит из каталитически активного материала.

Пример I. Распыляется вода с воздухом в качестве распыляющего газа в устройстве для распыления, согласно фиг. 1, в котором переход в канал 19 выходного потока не скруглен. Диаметр выходного отверстия 12 устройства составляет 38 мм, диаметр выходного отверстия 10 для жидкости 20 мм, а углы а и а по 80°. Количество распыляемой воды 2000 кг/ч, а скорость истечения воздуха составляет 116 м/с. При одинаковой движущей силе потока газа на I кг жидкости эта скорость истечения воздуха составляет 116 м/с. При одинаковой движущей силе потока газа на 1 кг жидкости эта скорость истечения воздуха соответствует скорости истечения аммиака порядка 80 м/с при рабочих условиях, когда мочевина распыляется посредством аммиака. Распыление воды удовлетворительное, однако завихрение, вызывающее направленное внутрь всасывание, наблюдается в выпускном отверстии 12 устройства. Если бы то же самое устройство использовать для распыления в кипящий слой, это устройство засасывало бы частицы флюидизированного материала, что повлекло бы за собой серьезный износ от эрозии выпускного канала устройства для распыления.

Пример 2. Вода распыляется с воздухом в качестве распыляющего газа в устройстве для распыления (согласно фиг. 1), однако без скругления переходного участка 5; диаметр выпускного отверстия 10 жидкостного канала составляет 20 мм, а углы а и ее по 70°. Нагрузка составляет 2000 кг воды/ч, а скорость исходящего потока воздуха составляет 116 м/с.

Распыление очень плохое, и завихрение, вызывающее направленное внутрь всасывание, образуется в канале 19 выходного потока 19. Это положение не меняется при более низкой жидкостной нагрузке.

Пример 3. Вода распыляется при скорости истечения воздуха 116 м/с в устройстве для распыления, как показано в примере 2, однако при диаметре выпускного отверстия 10 жидкостного канала 27 мм.

При нагрузке порядка 1000 кг воды/ч распыление достаточно хорощее, а при нагрузке порядка 2000 кг воды/ч распыление плохое. Как в том, так и в другом случаях наблюдается завихрение, создающее направленное внутрь всасывание в канале выходного потока.

Пример 4. В устройстве для распыления (согласно фиг. 1) распыляется 2000 кг воды/ч с воздухом (скорость истечения 116 м/с) при диаметре выходного отверстия 12 устройства 38 мм, диаметра выходного отверстия 10 для жидкости порядка 32 мм, углах - 80°, радиусе кривизны участка 5 порядка 19 мм и длине канала 19 выходного потока от закругленной части до выпускного отверстия 12 порядка 26 мм. При этих условиях распыление неудовлетворительное, однако без возникновения турбулентности в канале 19 выходного потока. Удлинение канала 19 до 40 мм и в измененном варианте до 60 мм не улучшает распыления. Надлежащее распыление не достигается до тех пор, пока не достигнута скорость истечения воздуха более 170 м/с.

Пример 5. В устройстве для распыления (согласно фиг. 1) распыляется 2000 кг воды/ч с воздухом (скорость истечения 116 м/с) при следующих характеристиках устройства: Диаметр выходного отверстия 12

устройства, мм38

Диаметр выходного отверстия 10

для жидкости, мм . 32 Длина канала 19 выходного потока, мм26 Радиус кривизны участка 5, мм 9 Радиус кривизны фаски 8, мм0,7 Углы а и а , ° 80 Расстояние между стенками кольцевого конусообразного канала 7, мм6,5

При этих условиях устройство для распыления показывает отличное распыление без какой-либо турбулентности в канале 19 выходного потока или около него.

При нагрузке жидкости порядка 3000 кг/ч распыление остается удовлетворительным.

П мер 6. Описанное в примере 5 устройство для распыления использовалось для распыления расплавленной мочевины при температуре - 135°С непосредственно в псевдоожиженный слой каталитически активного материала в реакторе для производства меламина с аммиаком в качестве распыляющего газа. При рабочих условиях скорость истечения газообразного аммиака составляет 80 м/с, между тем, как нагрузка мочевины варьирует между 1000 и 3600 кг мочевины/ч. Реактор и устройство для распыления подвергают проверке после того, как устройство для распыления фактически непрерывно проработает 4 месяца, главным образом при нагрузке 2000 кг мочевины/ч.

Никаких заметных признаков коррозии, таких как питтинговая коррозия,не наблюдается ни в самом реакторе, ни втеплообменниках; установленных в реакторе. Использование предлагаемого устройства обеспечивает возможность создания устройств для распыления жидкостей, обладающих способностью распылять большие количества жидкости, например между 500 и 4500 кг жидкости/ч, используя сравнительно небольшие количества распыляющего газа, а также работать при скоростях истечения газа значительно меньших, чем 100 м/с. Такие устройства для распыления претерпевают малый износ и долго не засоряются. Более того, эти устройства менее чувствительны к колебаниям в подачах жидкости или газа. Данное устройство может использоваться для распыления жидкостей или вообще растворенных в жидкостях веществ, таких как вода, водные растворы, суспензии или эмульсии, органические растворители и соединения, которые находятся в жидком состоянии при нормальных условиях, а также растворы, суспензии или эмульсии в органических растворителях и соединения, которые расплавляются или в высокой степени доводятся до жидкого состояния посредством нагревания, например вода, молоко, отработанная вода, содержащая органические соединения в растворе, толуол, этилацетат, глицерин, фракции нефти, дизельное топливо и другие жидкие топлива, лаки, расплавленные мочевину или серу, расплавленные полимеры и другие вещества. Предлагаемое устройство для распыления является пригодным для пульверизации веществ в флюидизированный слой твердых частиц, так как надлежащее распыление может достигаться при низких скоростях истечения газа так, что не будет никаких потерь или могут быть очень малые потери твердых частиц в этом слое, кроме того устройства для распыления могут рассчитываться так, что никакие твердые частицы не будут засасываться в устройство, это уменьшает опасность эрозии и засорений. Данные устройства для распыления представляют определенный шаг вперед в данной области техники, особенно в области флюидизированных слоев. Хотя в настоящее время имеется целый ряд доступных распылителей, которые являются подходящими для распыления жидкостей, таких как вода, топливо или лак, в свободное пространство, имеется большая необходимость в надежных устройствах, которые даже при большей производительности могут распылять жидкости в «кипящий слой при использовании низких скоростей истечения газа. Устройства, согласно изобретению, в частности приспосабливаются для распыления веществ в слой флюидизированных (псевдосжиженных) частиц без неблагоприятных воздействий на сами частицы. Они могут выгодно применяться в установках лля cvjjiKH «кипящего слоя и гра6775 10 15 20 30 35 40 45 50 55 60 65 6 нуляторах и для впрыска топлива или отработанной воды в муфели для прокаливания «кипящего слоя и также являются подходящими для пульверизации расплавленной мочевины в «кипящий слой инертного или каталитически активного материала, или распыления аммиака, или смеси аммиака и угольного ангидрида, как это представляется обычным в производстве меламина на основе мочевины. Самые различные газы и смеси газов обычно могут применяться в качестве распыляющего газа. В зависимости от природы требуемого процесса это может быть водород, воздух, кислород, низшие углеводороды, инертные газы, двуокись углерода, азот, аммиак и водяной пар. Выбор газа зависит от вещества, которое должно распыляться, и конечного полезного применения. Газ может охлаждаться или предварительно нагреваться. Формула изобретения 1.Устройство для распыления жидкости, содержащее трубу для подачи жидкости, концентрично установленную в трубе для подачи газа, выходной торец которой выступает за выходной торец трубы для подачи жидкости, отличающееся тем, что, с целью повышения надежности эксплуатации и улучшения качества распыления, труба ДЛЯ; подачи жидкости выполнена со скосом выходного торца под углом 70- 90° к продольной оси устройства, а выходной участок трубы для подачи газа выполнен с меньшими диаметром и длиной, чем диаметр и длина ее входного участка, причем переходный участок, соединяющий упомянутые участки, выполнен с выпуклой поверхностью, радиус кривизны которой составляет от 0,1 до 0,4 диаметра выходного отверстия трубы для подачи газа, а касательная к ее образующей в начальной точке составляет с продольной осью устройства угол, равный 70-90°, при этом выходной торец трубы для подачи жидкости и обращенный к нему участок внутренней поверхности трубы для подачи газа образуют сходящийся в направлении продольной оси устройства кольцевой конусообразный канал, наименьшее проходное сечение которого равно или больше диаметра выходного отверстия трубы для подачи газа, составляюодего от 1,0 до 1,6 диаметра выходного отверстия трубы для подачи жидкости. 2.Устройство по п. 1, отличающееся тем, что наибольшая разница углов между продольной осью устройства и выходным торцом трубы для подачи жидкости и касательной к образующей упомянутой выпуклой поверхности переходного участка трубы для подачи газа в ее начальной точке составляет 5°.. . 3. Устройство по п. 1, отличающееся тем, что углы между продольной осью устройства и выходным торцом трубы для подачи жидкости и касательной к образующей упомянутой выпуклой поверхности переходного участка трубы для подачи газа в ее начальной точке равны, при этом торцовая поверхность трубы для подачи жидкости, обращенная к переходному участку трубы для подачи газа, параллельна ей.

21

3 6 4. Устройство по ц. 1, отличающеесй тем, что, с целью предотвращения образования турбулентности в газовом потоке, наружная фаска торца трубы для подачи вьшолнена закругленной. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3377350, кл. 260-249.7; опублик. 1968. 2.Патент Нидерландов № 6902755, кл. С 01С 3/14, 1969 (прототип).

Авторы

Даты

1979-07-30—Публикация

1977-03-25—Подача