Область изобретения

Настоящее изобретение относится к улучшению валков для гофрирования. Изобретение предназначено для определенного применения, а именно для гофрирования плотной бумаги или картона.

Уровень техники

Двухслойный гофрированный картон хорошо известен и широко используется в промышленности, особенно при упаковке, в качестве набивочного или оберточного материала. Также он используется в качестве основного компонента при производстве многих конструкционных предметов, таких как коробки, панели, палеты и т.д.

Листы двухслойного гофрированного картона могут быть скреплены вместе для образования многослойного картона различной толщины и прочности. Причиной широкого применения подобного картона является его относительно небольшой вес, твердость и прочность.

Двухслойный гофрированный картон создается путем скрепления гофрированного листа, как правило, крафт-бумаги, с лайнером. Для лайнера используют обычно крафт-бумагу, хотя и другие материалы также могут быть использованы.

В обычном станке с ручным управлением для производства двухслойного гофрированного картона волнистый лист создается путем пропускания бумаги, разматываемой из бумажного рулона, через пару валков для гофрирования.

Два валка устанавливаются таким образом, чтобы обеспечить взаимное зацепление зубцов, находящихся на периметрах каждого валка. Бумага подается между зубцами валков, которые толкают бумагу в пазы, в форме зубцов валков.

Перед проходом между валками для гофрирования, волнистый лист соприкасается с зубцами, находящимися на периметре валков для гофрирования. Только натяжение бумаги от бумажного рулона удерживает лист бумаги в нужном положении на валке.

После прохождения листа между взаимно зацепленными зубцами валков для гофрирования, на волнистую поверхность листа бумаги наносится клеющее вещество и прикладывается лайнер. Приложенное усилие прижимного валка воздействует на лайнер и способствует скреплению двух слоев бумаги.

Для обеспечения эффективности механизма для гофрирования важно чтобы бумага оставалась в положении, в котором она проходит по валкам для гофрирования. Если бумага не остается в этом положении, она провисает и выполняемое гофрирование становится неточным и недостаточно определенным.

Обычно, во время этого переходного периода, создается перепад давлений на гофрированной поверхности валков, благодаря которому бумага удерживается в положении, в котором она проходит между валками для гофрирования.

В известном уровне техники вакуумные системы используемые для обеспечения соответствующего удержания бумаги в положении на валках для гофрирования имеют ограниченную эффективность.

Существующие валки для гофрирования имеют небольшие пазы, выполненные вокруг длины или окружности валка. Эти пазы выполняются при производстве валков для гофрирования и сильно увеличивают стоимость производства.

Область вокруг валков выполнена таким образом, чтобы имитировать закрытое пространство для более эффективного создания вакуума. Например, в некоторых системах известного уровня техники окружающее пространство представлено в виде коробка, расположенного напротив валков. Тем не менее, несмотря на это, воздух может всасываться в коробок по ее периметру, и снижать тем самым эффект вакуума генерируемый пазами.

С одной стороны коробка устанавливается источник вакуума, например, вакуумный насос. Он вытягивает воздух из пазов валков для гофрирования и создает перепад давления на гофрированной поверхности валков.

Бумага или плотная бумага, проходящие над пазами вытягивается к пазам и таким образом бумага или плотная бумага удерживаются на поверхности валков.

Существует и другая проблема связанная с размером и весом валков для гофрирования и их последующим воздействием на шасси машины для гофрирования.

Формирование гофрированной плотной бумаги требует значительного количества тепла для высыхания клеющего вещества, использованного для скрепления лайнера с волнистым листом. Оно необходимо для уменьшения времени, требуемого для поддержания контакта между волнистым листом и лайнером, для обеспечения формирования достаточного скрепления между слоями. Это время может составлять несколько секунд или более при нормальной комнатной температуре и нормальном давлении. Тем не менее, при увеличении температуры в процессе склеивания это время может быть уменьшено,

Обычно используют клеющее вещество на основе крахмала, которое требует температуру не менее 150-200°С для начала загустевания.

В большинстве случаев для нагрева цилиндров, через которые проходит гофрированная бумага и бумага-лайнер, используется пар под высоким давлением, увеличивающий температуру бумаги. Стандартная рабочая температура для валков для гофрирования составляет примерно 200°С.

Для снижения времени контакта между прижимным валком и валком для гофрирования (удерживающим гофрированный лист) и для значительного ускорения склейки, обычно используется высокое давление.

Поэтому, несмотря на то, что использование нагрева и высокого давления может уменьшить время формирования сцепления между волнистым листом и лайнером, и как следствие, позволить получить высокую производительность, оно также увеличит количество используемых инженерных решений, что, в свою очередь, значительно увеличит стоимость оборудования и стоимость процесса.

Валки для гофрирования должны быть разработаны с возможностью выдерживания значительного тепла и приложенного давления. Данный факт неизбежен по причине выбора соответствующих материалов.

Обычно, валки для гофрирования известного уровня техники выполняются из закаленной легированной стали. Как правило, валки хромируются в защитных целях. Хромирование обеспечивает достаточную прочность валков для гофрирования, позволяющую противостоять тяжелым производственным условиям.

Тем не менее, подобная прочная конструкция негативно сказывается на общей стоимости машины для гофрирования, и производство валков для гофрирования из легированной стали обходится особенно дорого. В особенности это существенно, если один из требуемых факторов производства является создание пазов валка.

Производство из легированной стали также значительно увеличивает вес валков. Данный факт делает процесс сборки и обслуживания валков для гофрирования долгим и трудоемким поскольку валки необходимо снимать с шасси машины для гофрирования.

Шасси машины для гофрирования в целом также должны быть разработаны с учетом необходимости выдерживать вес валков. Данный факт также влияет на стоимость производства машин для гофрирования.

Существуют способы гофрирования, для которых не требуется применение значительной температуры и давления. Это достигается благодаря использованию определенно расположенных ремней, удерживающих материал, предназначенный для гофрирования, на месте, во время приложения к нему давления. Тем не менее, подобные способы используют обычные валки для гофрирования, имеющие вышеперечисленные недостатки стоимости и массы.

Целью данного изобретения является устранение описанных проблем или, по меньшей мере, предоставление людям полезного выбора.

Все документальные подтверждения, включая патенты и приложения к патентам, размещенные в данной спецификации, интегрируются в нее в форме ссылок. Настоящим не подразумевается, что любая ссылка представлена прототипом. Рассмотрение исходных источников было проведено в объеме, указанном авторами, и заявители сохраняют право на оспаривание точности и соответствия приведенных документов. Данным подразумевается, что, несмотря на количество предварительных патентных заявок, на которые дается ссылка в данном документе, это не предполагает, что любой из этих документов представляет собой часть известной общедоступной технической информации в Новой Зеландии или любой другой стране.

Принято считать, что термин «включать», в различных юрисдикциях, может иметь как исключающее, так и включающее значения. В дальнейшем, в данном описании и до тех пор, пока иное не будет оговорено, термин «включать» будет иметь включающее значение - например, термин будет использоваться для обозначения включения не только перечисленных составных частей с непосредственным упоминанием, а также неопределенных составных частей или элементов. По этой причине термин «включенный» или «включающий» также используются при перечислении одного или нескольких этапов способа или процесса.

Дальнейшие особенности и преимущества данного изобретения будут понятны из нижеизложенного описания, приведенного только в качестве примера.

Раскрытие изобретения

В соответствии с одной из особенностей настоящего изобретения, используется способ применения вакуума к внешней поверхности валка для гофрирования, отличающегося:

a) обеспечением вакуума во внутренней области валка;

b) направлением вакуума от внутренней области к внешней гофрированной поверхности валка.

В соответствии с одной из особенностей настоящего изобретения, применяется валок для гофрирования, причем валок включает: гофрированную контактную поверхность по окружности внешней стороны валка;

валок, отличающийся тем, что включает, по меньшей мере, один проход между противоположными сторонами валка, и проход выполнен с возможностью обеспечения прохождения потока текучей среды от контактной поверхности валка к проходу сквозь валок.

В соответствии с другой особенностью данного изобретения, применяется способ гофрирования плоского листа материала, с использованием валка, включающего:

- гофрированную контактную поверхность по окружности внешней стороны валка;

- по меньшей мере, один проход, практически от одной противоположной стороны валка до другой

причем проход выполнен с возможностью обеспечения прохождения потока текучей среды от контактной поверхности валка к проходу сквозь валок;

способ отличающийся тем, что:

a) источник вакуума соединен с концом прохода (проходов) на стороне (сторонах) валка; и

b) плоский лист материала проходит по контактной поверхности валка;

причем источник вакуума создает перепад давления на контактной поверхности, удерживающий материал на валке.

В соответствии с еще одной особенностью настоящего изобретения, обеспечивается композитный валок для гофрирования, включающий:

- гофрированную внешнюю поверхность;

причем гофрированная внешняя поверхность образована эффективным образом множеством дисков, расположенных вокруг общей оси и отделенных друг от друга радиальным зазором;

причем диски приспособлены для совместного формирования, по меньшей мере, одного прохода сквозь диски по направлению практически параллельному оси вращения валка, для которого применяют вакуум;

причем, проход соединен с радиальными зазорами таким образом, чтобы обеспечивать возможность применения вакуума для внешней поверхности валка.

В соответствии с валком для гофрирования, включающим:

- внутреннюю область;

- гофрированную внешнюю поверхность;

причем гофрированная внешняя поверхность имеет множесто радиальных отверстий, расположенных по всей поверхности,

причем внутренняя поверхность валка выполнена таким образом, чтобы включать, по меньшей мере, один проход через внутреннюю область по направлению практически параллельному оси вращения валка, для которого применяют вакуум,

причем, проход соединен с радиальными зазорами таким образом, чтобы обеспечивать возможность применения вакуума для внешней поверхности валка.

Под валком следует понимать любое цилиндрическое тело с двумя противоположными сторонами и контактной поверхностью, и с возможностью вращения контактной поверхности.

Под контактной поверхностью следует понимать поверхность валка, контактирующую с прокатываемым плоским материалом. Конфигурация контактной поверхности может различаться в соответствии с требованиями прокатываемого материала.

В предпочтительных реализациях настоящего изобретения контактная поверхность валка выполнена для придания гофрированной поверхности листу бумаги или плотной бумаги.

Ссылки в оставшейся части описания будут релевантны для валков для гофрирования, предназначенных для использования с бумагой или плотной бумагой, хотя для специалистов в данной области будут очевидны другие варианты промышленного применения настоящего изобретения.

Под валком для гофрирования следует понимать зубья роликового подшипника вокруг его контактной поверхности. При пропускании бумаги или толстой бумаги между парой синхронизированных противоположных валков для гофрирования, им придается гофрированная поверхность.

Под проходом следует понимать канал по которому текучая среда может проходить через валок. Специалисты в данной области поймут, что термин «текучая среда» не ограничивается жидкостями, и что газ также может проходить через проход в соответствии с требованиями к прокатываемому материалу и окружающим условиям, при которых прокатывается материал.

В предпочтительных вариантах настоящего изобретения проход является каналом для воздуха под воздействием вакуумного насоса.

Проход соединен с вакуумным насосом. В предпочтительных вариантах настоящего изобретения вакуумный насос может быть расположен на одной или на двух сторонах валка или же смежно с одной или двумя сторонами валка. Это предпочтительно поскольку чем ближе источник вакуума находится к валкам для гофрирования, так эффективнее вакуум. В уровне техники механизм генерирующий вакуум устанавливается в коробок напротив валков.

В некоторых вариантах данного изобретения для каждого прохода валков может быть предусмотрен источник вакуума.

В некоторых вариантах настоящего изобретения источник вакуума устанавливается непосредственно на сторону (стороны) валка.

Проход имеет вход или выход на контактной поверхности валка и соответствующий вход или выход на стороне валка, соединяя таким образом контактную поверхность с механизмом генерирующим вакуум. Например, проход может представлять собой радиальное отверстие в валке, начиная от контактной поверхности, для совпадения с отверстием выполненным сбоку, через валок от стороны валка, причем отверстие, выоплненное сбоку, направлено к механизму генерирующему вакуум.

Механизм генерирующий вакуум может быть представлен любым аппаратом генерирующим вакуум. В предпочтительных вариантах настоящего изобретения источником вакуума является центробежный вакуумный насос большой производительности, который должен именоваться подобным образом в дальнейшем описании.

В предпочтительных вариантах настоящего изобретения имеется композитный валок, образованный множеством подобных валков или дисков, установленных на оси. Подразумевается, что диск включает:

по меньшей мере, две противоположные стороны,

гофрированную контактную поверхность по окружности внешней стороны диска, причем диск включает проход от одной противоположной стороны до другой, и

проход выполнен с возможностью обеспечения прохождения потока текучей среды от контактной поверхности диска, по меньшей мере, до одной стороны диска.

В предпочтительных вариантах настоящего изобретения диск может иметь множество проходов.

Следует понимать, что при соединении множества дисков на одной оси для образования валка, через валок формируется эффективный непрерывный проход.

В предпочтительных вариантах настоящего изобретения, диски располагаются на оси таким образом, чтобы между смежными дисками формировались промежутки для обеспечения прохождения потока текучей среды от контактной поверхности дисков до проходов через валки.

Формирование промежутка между смежными дисками может быть выполнено с помощью установки промежуточных колец между каждым диском. Например, в качестве промежуточных колец можно использовать одну или несколько шайб, размер которых может меняться в соответствии с требованиями прокатываемого материала.

В настоящем изобретении используются очень тонкие шайбы для обеспечения максимального контакта бумаги или плотной бумаги с зубцами валков для гофрирования.

В некоторых вариантах настоящего изобретения, промежутки могут быть обеспечены с помощью применения дисков с выступами выходящими со стороны диска, причем выступы касаются стороны смежного валка.

В этих вариантах, выступы выходят со стороны диска недалеко от оси, и для специалистов в данной области очевидно, что выступы могут выходить из других областей стороны диска в зависимости от требований пользователя и материала из которого выполнен диск.

В предпочтительных вариантах настоящего изобретения каждый диск имеет ширину приблизительно равную 30 мм, несмотря на это для специалистов в данной области очевидно, что ширина диска может меняться в зависимости от требований для создания вакуума с целью удержания листа материала на контактной поверхности.

Заявитель определил, что диски подобного размера относительно легки в производстве благодаря применению либо лазеров и струй воды либо плазменной резки, в зависимости от материала из которого изготовлен диск. В альтернативном варианте требуется только матрица для производства дисков из плавких материалов, таких как пластик. Данный факт облегчает возможность изменения гофрированного профиля, так как матрицу можно изготавливать для любых желаемых профилей.

В предпочтительных вариантах настоящего изобретения, ширина промежутков между смежными дисками не должна превышать несколько миллиметров. Заявитель определил, что ширина более 5 мм снижает эффективность валков при гофрировании бумаги или плотной бумаги.

Прочность гофрированной бумаги зависит от того, существует или нет приложенное небольшое давления поперек промежутка для сцепления гофрированной бумаги с лайнером.

Тем не менее, для специалистов в данной области будет очевидно, что требования других прокатываемых материалов могут быть такими, что ширина промежутков между смежными дисками будет большей чем желаемая.

Для специалистов в данной области также будет очевидно что конфигурация диска может меняться в соответствии с его конструкцией. Например, диск может иметь радиус приближенный к Т-образному профилю, горизонтальный элемент формы Т которого образует контактную поверхность и вертикальный элемент формы Т образует диск. Ширина прохода на контактных поверхностях смежных дисков может быть меньше ширины прохода между сторонами дисков.

В некоторых вариантах настоящего изобретения, один из крайних дисков может иметь твердую сторону без прохода выполненного в диске. Данный факт может помочь в создании более эффективного вакуума, так как меньшее количество воздуха будет втянуто при создании вакуума, и будет создан больший перепад давления на контактной поверхности валка.

В других вариантах настоящего изобретения, вакуумный насос может быть предусмотрен для каждого конца валков для гофрирования. Данный факт позволяет использовать меньшие вакуумные насосы, сохраняя тем самым пространство и уменьшая стоимость.

В некоторых вариантах настоящего изобретения, диски могут быть выполнены с дополнительными отверстиями или углублениями на их боковых сторонах или сквозь их боковые стороны. Данный факт поможет снизить вес валка в целом, поскольку таким образом понадобится меньше материала для создания диска.

При использовании в механизмах для гофрирования с источником тепла, указанные отверстия могут быть использованы для прохождения пара, являющегося источником тепла механизма для гофрирования. Нагрев валков может ускорить скрепление клеющим материалом между гофрированным слоем и лайнером бумаги или плотной бумаги.

Диски могут быть выполнены из соответствующего материала, такого как закаленная легированная сталь.

Бумага или плотая бумага также могут быть гофрированы с использованием техники холодной штамповки, не требующей нагрева валков. Для подобной техники изготовление валков из закаленной или легированной стали не является обязательным требованием.

В предпочтительных вариантах настоящего изобретения диски изготавливаются из относительно легких материалов. Например, диски могут быть выполнены из пластмассы, алюминия, стекловолокна, композитных полимеров, древесины или др.

Изготовление дисков из подобных материалов дает значительные преимущества по сравнению с дисками выполненными из обычной стали или из закаленной легированной стали. По сравнению со сталью или с закаленной легированной сталью подобные материалы легки в изготовлении и обработке.

Машинное оборудование необходимое для обработки подобных материалов относительно недорогое или же их легче приобрести по сравнению с литейным оборудованием или тяжелым оборудованием, необходимым для обработки стали или легированной стали.

Еще одним преимуществом этих материалов является то, что валки для гофрирования изготовленные из пластмассы, алюминия, стекловолокна, композитных полимеров или древесины относительно легкие и ими легче управлять по сравнению с валками для гофрирования известного уровня техники.

Валки для гофрирования выполненные из этих материалов могут быть изготовлены с большим диаметром чем обычные валки, выполненные из закаленной легированной стали.

Применение валков с большим диаметром может увеличить производительность механизма для гофрирования, а увеличение производительности выгодно владельцу машины.

В другом варианте настоящего изобретения используют диски, выполненные главным образом, из тонкой стальной центральной части и прикрепленными сменными зубчатыми секторами. Это позволяет взаимно заменять части, благодаря чему при поломке зубцов нет необходимости в замене целого диска.

В предпочтительных вариантах зубчатый сектор выполнен из пластмассы, но этот факт не является ограничительным.

Валок может быть выполнен с возможностью его установки на ось. В предпочтительных вариантах настоящего изобретения, диски могут быть снабжены отверстием в центре в дополнение к диаметру оси.

Под осью следует понимать элемент вращения, на котором устанавливается валок с возможностью вращения валка в том же направлении что и направление вращения оси.

Ось может быть выполнена из соответствующего материала, способного выдерживать вес и давления валка, например валка из металлического сплава.

Ось может быть снабжена средствами привода для облегчения вращения оси. Средства привода могут быть представлены, например, небольшим мотором или генератором.

Предпочтительно в качестве средств привода использовать однофазный или трехфазный электрический мотор, причем мощность мотора зависит от размера и веса валка для гофрирования.

В предпочтительных вариантах настоящего изобретения, ось может быть снабжена выступом (или шпонкой) вдоль оси. Выступ может быть выполнен в качестве дополнения к имеющемуся центральному отверстию валка для гофрирования. Таким образом валок закрепляется на месте относительно оси и проскальзывание не допускается. Другие способы закрепления валков для гофрирования являются очевидными для специалистов в данной области.

При использовании предпочтительного варианта настоящего изобретения, вакуум создаваемый в проходе передается через диск или через диски в пространстве между смежными дисками. Воздух вытягивается вакуумным насосом с контактной поверхности через пространство в дисках и проход.

Полученный перепад давления притягивает лист гофрируемой бумаги или плотной бумаги к контактной поверхности дисков, образующих валок.

При повороте валка для гофрирования бумага или плотная бумага проходит между дисками и элементом давления.

Элемент давления, которым может быть противоположный валок для гофрирования, воздействует на обрабатываемую бумагу или плотную бумагу. Если бумага или плотная бумага не удерживается в правильном положении на контактной поверхности валков для гофрирования, то гофрирование будет неравномерным.

Плотное притягивание бумаги или плотной бумаги к валкам для гофрирования и удержание ее в правильном положении на валках для гофрирования увеличивает общую эффективность механизма для гофрирования.

Бумага или плотная бумага не проскальзывает и не падает с валков. Гофрирование получается более ровным и равномерно распределенным, что положительно сказывается на качестве товара.

Для специалистов в данной области очевидно, что проходы в настоящем изобретении могут иметь и другое применение, в зависимости от прокатываемого материала. Например, проход и промежутки могут использоваться для передачи пара, газов, парообразных жидкостей, таких как дезинфицирующие средства, пестициды, гербициды, клеющие вещества или спреи.

Настоящее изобретение имеет множество преимуществ по сравнению с известным уровнем техники:

- Производство композитных валков из множества дисков или производство цельных валков позволяет создавать перепад давления между контактной поверхностью валков и сторонами валков. Вследствие близости источника вакуума (через проход) получаемый вакуум более эффективен. Данный факт увеличивает эффективность валков для гофрирования обеспечивая удержание гофрируемого материала в правильном положении во время его прохождения между валками.

- Снижается стоимость производства валков для гофрирования. Материал, из которого производят валки, относительно недорогой в поставке и обработке.

- Производство композитных валков из множества дисков облегчает замену и обслуживание механизма прокатки. Стоимость замены снижается, поскольку при повреждении или износе одного из дисков требуется заменять только один диск.

- Валки для гофрирования могут быть выполнены с большим диаметром, что увеличит время нахождения бумаги на валке и увеличит, таким образом, время скрепления для соединения лайнера с гофрированной бумагой.

- Больший диаметр валков уменьшит приложенное усилие на гофрируемый материал.

- Использование легких материалов для производства валков для гофрирования позволяет использовать электрические моторы меньшей величины, потребляющие меньше энергии.

- Производительность возрастает. Валки для гофрирования настоящего изобретения изготавливаемые из легких материалов могут быть выполнены с большим диаметром чем возможные диаметры систем известного уровня техники. Благодаря большему диаметру валков, через станок пройдет большее количество изделий.

- Обслуживать валков для гофрирования становится значительно проще.

Краткое описание графических материалов

Дальнейшие особенности настоящего изобретения станут очевидными из приведенного ниже описания, представленного только в иллюстративных целях с ссылками на сопроводительные графические материалы, на которых:

Фигура 1 на фигуре схематически представлен вид сбоку машины для одностороннего гофрирования, включающей валок в соответствии с одним возможным использованием настоящего изобретения;

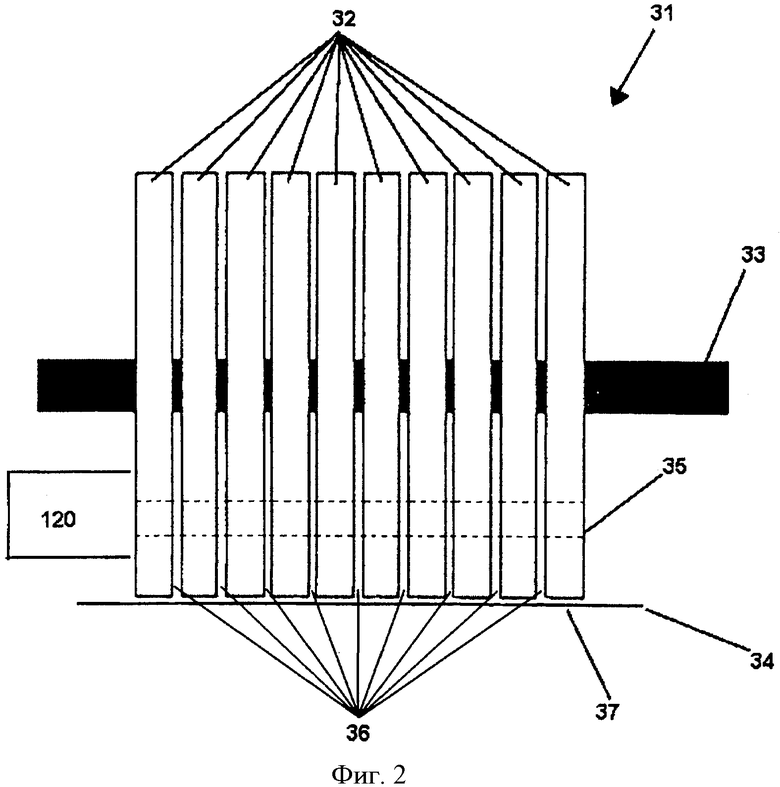

Фигура 2 на фигуре представлен вид спереди настоящего изобретения, демонстрирующий множество валков для гофрирования;

Фигура 3 на фигуре представлен вид сбоку настоящего изобретения;

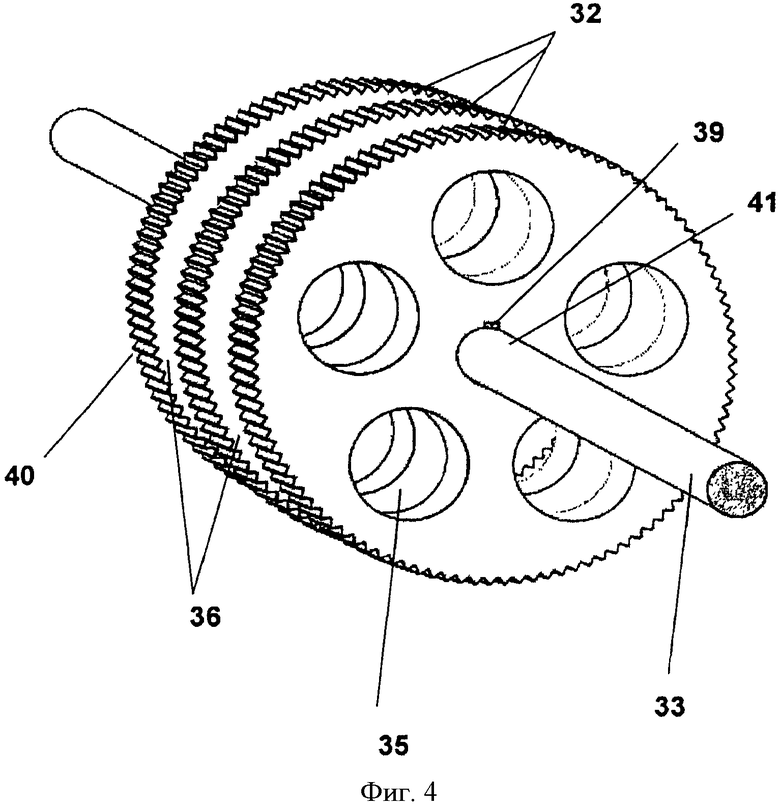

Фигура 4 на фигуре представлен вид в перспективе настоящего изобретения, демонстрирующий множество валков для гофрирования;

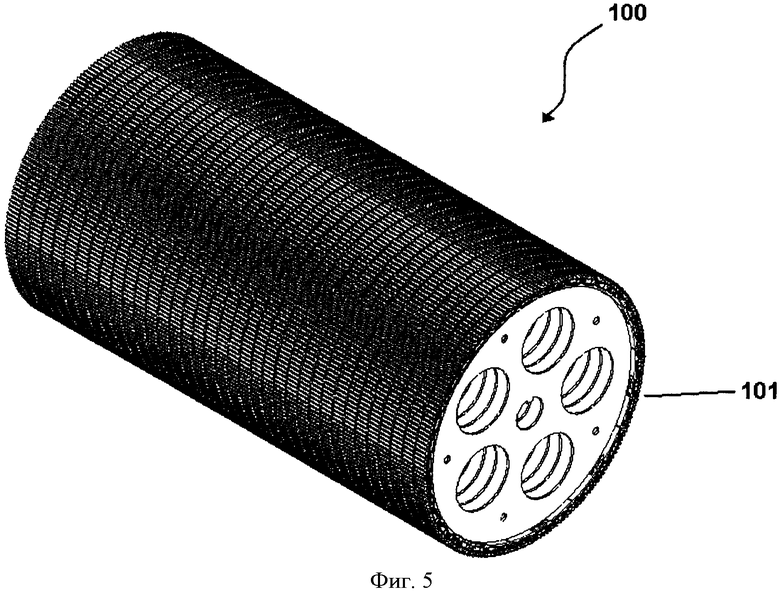

Фигура 5 на фигуре представлен вид в перспективе валка для гофрирования в соответствии с одним из вариантов настоящего изобретения, и

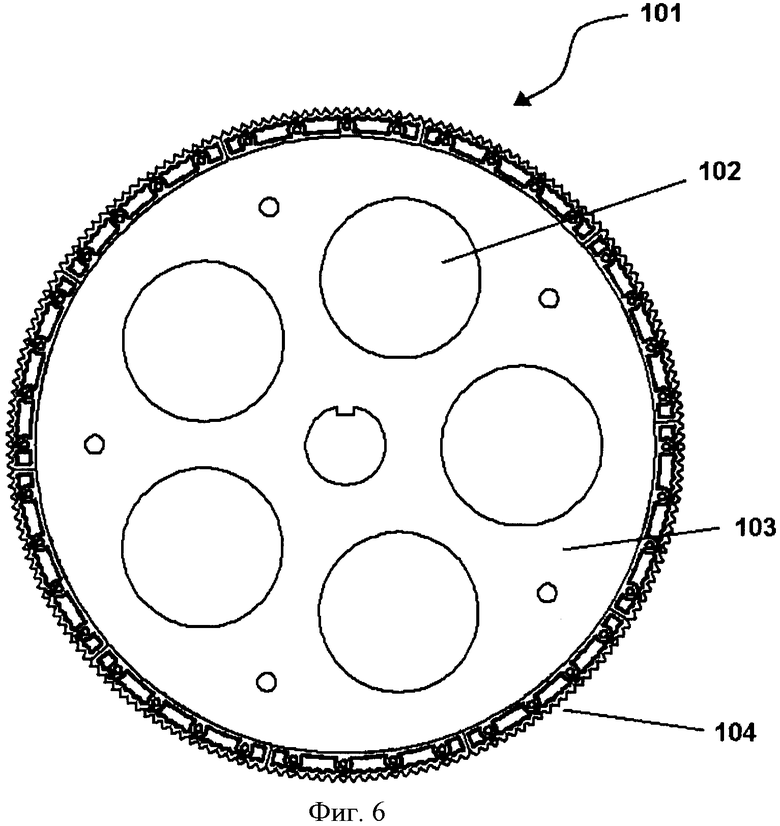

Фигура 6 на фигуре представлен вид сбоку диска внутри валка для гофрирования, показанного на Фигуре 5, и

Фигура 7 на фигуре представлен зубчатый сектор, являющийся частью диска, показанного на Фигуре 6.

Лучшие способы для осуществления изобретения

На фигуре 1 представлено, как в настоящем изобретении может быть использована машина для гофрирования, а общее описание их работы приведено ниже. На фигурах 2-7 представлены особые варианты осуществления валков или частей валков в соответствии с настоящим изобретением.

Часть машины для формирования одностороннего гофрированного картона обычно указывается стрелкой (1) на схематическом изображении вида сбоку, представленного на Фигуре 1.

Первый валок для гофрирования (2) имеет зубцы (2'), выполненные по периметру первого валка для гофрирования (2), зубцы (2') находятся сбоку по всей ширине первого валка для гофрирования (2).

Второй валок для гофрирования (3) имеет зубцы (3'), выполненные по его периметру. Диаметр второго валка для гофрирования (3) значительно больше диаметра первого валка для гофрирования (2).

Валки для гофрирования (2 и 3) выполнены таким образом, чтобы зубцы (2') первого валка для гофрирования (2) находились во взаимном зацеплении с зубцами (3') второго валка для гофрирования (3) в зоне, указанной стрелкой (16).

Первый валок для гофрирования (2) имеет привод для вращения по часовой стрелке, а второй валок для гофрирования (3) имеет привод для вращения против часовой стрелки, как и показано пунктирными стрелками.

Плоский листовой материал в виде листа крафт-бумаги (7) подается вокруг валка для гофрирования (2) и между взаимно зацепленными зубцами в зоне, показанной стрелкой (16). Воздействие зубцов и их зацепление сгибает крафт-бумагу в форме волны для образования гофрированного листа (8).

Второй валок для гофрирования (3) включает открытые проходы (представленные на Фигурах 2-4 и описанные ниже), таким образом низкий вакуум может создаваться внутри валка для гофрирования (3) при подсоединении вакуумного насоса (120) к одному концу валка для гофрирования (3). Низкий вакуум внутри второго валка для гофрирования (3) используется для удержания гофрированного листа (8) в правильном положении на зубцах (3') второго валка для гофрирования (3).

Клеевой валик (4) установлен с возможностью вращения вдоль стороны второго валка для гофрирования (3), ось вращения клеевого валика (4) практически параллельна оси вращения валка для гофрирования (3).

Подъемный валик (5) установлен с возможностью вращения практически параллельно оси клеевого валика (4) и таким образом, чтобы поверхность подъемного валика (5) находилась в твердом контакте с клеевым валиком (4).

В ванночке (6) находится клеющее вещество представленное веществом Adhesin™ Z9129W. Ванночка (6) выполнена таким образом, чтобы внешняя поверхность подъемного валика (5) смазывалась веществом Adhesin™ Z9129W при повороте подъемного валика (5).

Ширина клеевого валика (4) и подъемного валика (5) сопоставима с шириной гофрированного листа (8).

Второй плоский лист крафт-бумаги в виде лайнера (10) прижимается к гофрированному листу (8) первым направляющим концевым валиком (11) посредством бесконечного ремня (13).

Бесконечный ремень (13) удерживается на месте по периметру второго валка для гофрирования с помощью первого направляющего концевого валика (11), второго направляющего концевого валика (12), двух направляющих валков (14) и натяжного валка (23).

Отделение первого направляющего концевого валка (11) от второго направляющего концевого валка (12) определяет длину оказываемого давлений на лайнер (10) бесконечным ремнем (13). Это отделение приблизительно соответствует трем четвертям периметра второго валка для гофрирования (3), что приблизительно соответствует максимальной допустимой длине (позволяющей освободить место для первого валка для гофрирования (2) и для аппликатора (4)).

Натяжение приложенное к бесконечному ремню (13) регулируется радиально (в соответствии с осью второго валка для гофрирования (3)), определяется положением натяжного валка (23).

На практике натяжение ремня регулируется в случае возникновения повреждений, как правило, в виде загибов или разрывов лайнера и/или гофрированной бумаги. В таком случае, во избежание дальнейших повреждений, натяжение уменьшается и натяжной валок (23) отодвигают назад. Величина приложенного натяжения зависит от многих факторов, включая тип листовых материалов, используемых для лайнера и гофрированной бумаги.

Выступ (24) используется для освобождения от удержания одностороннего гофрированного картона (15) вакуумов второго валка для гофрирования (3).

Скорость производства одностороннего гофрированного картона (15) в такой система определяется диаметром и скоростью вращения второго валка для гофрирования (3). С помощью бесконечного ремня (13) занимающего приблизительно три четверти периметра второго валка для гофрирования (3), настраивают скорость вращения, приблизительно равную 20 об/мин и независящую от диаметра валка (3). Тем не менее, количество произведенных изделий зависит от диаметра D (измеряемого в метрах) валка (3) составляющего (для приведенной выше конфигурации) 20 πD метров в минуту, т.е. около 63 диаметров валка (3) (измеряется в метрах) метров в минуту.

Например, второй валок для гофрирования (3) имеет диаметр 1,6 м и может производить около 100 м/мин одностороннего гофрированного картона.

Вид сверху второго валка для гофрирования (3) согласно Фигуре 1, представлен на Фигуре 2 в соответствии с одним из вариантов настоящего изобретения. Второй валок для гофрирования (указан стрелкой 31) включает множество дисков (32) установленных на оси (33).

При использовании, бумага или плотная бумага (34) проходит между гофрированной контактной поверхностью периметра дисков (32) и элементов давления (не показан),

Для обеспечения удержания бумаги (34) в контакте с гофрированной поверхностью дисков (32) к валку для гофрирования (31) применяют вакуум, поданный через проход (указан пунктирными линиями 35) от источника вакуума (120).

Промежутки (36) между смежными дисками (32) позволяют создавать вакуум на контактной поверхности валка (37). Вакуум притягивает бумагу (34) к оси (33), таким образом бумага плотно прижимается к валкам для гофрирования (32).

На Фигуре 3 представлен вид сбоку одного из дисков (32) описанного валка для гофрирования (31). В этом виде отверстие (38) выполнено в центре диска (32) для видимой оси (не показано).

Выемка (39) в которую входит выступ оси, предназначена для предотвращения проскальзывания диска (32) вокруг оси (не показано).

Также на этом изображении виден проход (35), выполненный сквозь сторону диска (32). Эти проходы (35) также способствуют снижению веса валков для гофрирования (32).

По окружности диска (32) находятся зубцы гофрирования (40).

Покомпонентный вид в перспективе (с расположенными отдельно дисками (32)) настоящего изобретения показан на Фигуре 4. Диски (32) установлены на оси (33). Ось (33) снабжена выступом (41), входящим в выемку (39) диска (32).

Между каждым последующим диском (32), выполнен проход (36) связанный с проходами (35) диска (32) и предназначенный для образования вакуума. Благодаря этому бумага (не показана) удерживается на зубцах для гофрирования (40) дисков (32).

Описанные диски (32) демонстрируют проходы (36) на своих сторонах. В некоторых вариантах настоящего изобретения, крайний валок для гофрирования (40) может быть выполнен без прохода (36). Альтернативный вариант осуществления настоящего изобретения представлен на Фигурах 5, 6 и 7.

На Фигуре 5 стрелкой (100) указан валок для гофрирования имеющий несколько отдельных дисков (101).

На Фигуре 6 представлен отдельный диск, указанный стрелкой (101).

Из представленного видно, что диск (101) имеет проходы (102) описанные в соответствии с предыдущими вариантами настоящего изобретения.

Тем не менее, диск (101) отличается от диска (32) тем, что как правило, включает две части.

Диск (101) включает центральную часть диска (103), выполненную из стали и внешнюю часть (104) по окружности тонкого диска (103). Внешняя часть (104) выполнена из нескольких зубчатых секторов (104).

Конструкция зубчатого сектора (104) представлена более детально на Фигуре 7.

Секторы (104) выполнены из пластмассы и имеют зубцы гофрирования (105) идентичные зубцам (40), представленным на Фигуре 3.

Особенности настоящего изобретения описаны только в качестве примеров и следует понимать, что изменения и дополнения могут быть внесены без отклонения от объема пунктов формулы изобретения.

Настоящее изобретение относится к валку для гофрирования. Подобные валки используются для гофрирования плотной бумаги или картона. Валок для гофрирования, предназначенный для использования в процессе без нагревания, причем валок для гофрирования выполнен с гофрированной контактной поверхностью по окружности внешней стороны валка. Валок включает проход между противоположными сторонами, который функционирует в качестве канала для воздуха с окружающей температурой под воздействием источника вакуума, протекающего от контактной поверхности валка в канал через валок, при этом валок по существу выполнен из материалов, имеющих меньшую плотность, чем сталь. Использование подобных валков позволяет существенно снизить стоимость производства машин для гофрирования. 6 н. и 7 з.п., ф-лы, 7 ил.

1. Валок для гофрирования, предназначенный для использования в процессе без нагревания, причем валок для гофрирования выполнен с гофрированной контактной поверхностью по окружности внешней стороны валка,

отличающийся тем, что

валок включает проход между противоположными сторонами, который функционирует в качестве канала для воздуха с окружающей температурой под воздействием источника вакуума, протекающего от контактной поверхности валка в канал через валок,

при этом валок, по существу, выполнен из материалов, имеющих меньшую плотность, чем сталь.

2. Валок для гофрирования по п.1, отличающийся тем, что он образован из множества подобных дисков, установленных на оси.

3. Валок для гофрирования по п.2, отличающийся тем, что диски соединены на оси для обеспечения непрерывного прохода через валок.

4. Валок для гофрирования по п.2 или 3, отличающийся тем, что обеспечен по меньшей мере один промежуток между смежными дисками для прохождения потока текучей среды от окружности контактной поверхности диска до прохода через валки.

5. Валок для гофрирования по п.4, отличающийся тем, что промежуток обеспечен шайбами, расположенными между валками.

6. Машина для гофрирования, включающая валок по любому из пп.1-5.

7. Машина для гофрирования по п.6, отличающаяся тем, что обеспечен источник вакуума, расположенный на одной из внешних сторон валка.

8. Способ гофрирования плоского листа материала с использованием валка по любому из пп.1-5,

при этом способ включает этапы:

а) соединения источника вакуума с концом прохода (проходов) на стороне (сторонах) валка; и

b) прохождение плоского листа материала по контактной поверхности валка;

причем источник вакуума создает перепад давлений на контактной поверхности, удерживающий материал на валке в результате прохождения воздуха при окружающей температуре от контактной поверхности валка.

9. Способ по п.8, отличающийся тем, что валок включает множество расположенных раздельно дисков, и тем, что источник вакуума обеспечивает перемещение текучей среды от контактной поверхности дисков к проходу через валки.

10. Машина для производства гофрированного материала, включающая валок по любому из пп.1-5 и выполненная с возможностью управления валком в соответствии со способом по п.8 или 9.

11. Машина по п.10, отличающаяся тем, что включает элемент давления, выполненный с возможностью приложения силы к гофрированному материалу, формируемому на валке.

12. Гофрированный материал, выполненный в соответствии со способом по п.8 или 9.

13. Гофрированный материал, полученный с помощью машины по п.10 или 11.

| ЕР 0000828603 B1, 09.01.2002 | |||

| Устройство для преобразования температуры в частоту следования импульсов | 1976 |

|

SU657275A1 |

| WO 1985005072 A1, 21.11.1985 | |||

| US 0006079329 A1, 27.06.2000 | |||

| US 0006012501 A1, 11.01.2000. | |||

Авторы

Даты

2014-03-20—Публикация

2009-06-25—Подача