Изобретение относится к прокатному производству и может быть использовано для охлаждения полосы в линиях широкополосных станов горячей прокатки.

Известен коллектор для охлаждения полосы, содержащий цилиндрический корпус с расположенным вдоль его оси рядом отверстий для истечения охладителя. С целью регулирования расхода и ширины потока охладителя в соответствии с шириной полосы в отверстиях с сопловыми насадками смонтированы соленоидные клапаны с индивидуальным управлением 1.

Недостатком такой конструкции является ненадеяшость в работе, обусловленная ее сложностью и возможностью засорения клапанов.

Известен также коллектор, содержащий цилиндрический корпус и установленный в его концевой части концентрично с ним цилиндрический затвор, который при поступательном перемещении в корпусе коллектора перекрывает его отверстия истечения, изменяя при этом ширину потока охладителя 2.

Недостатком этой конструкции является увеличение длины коллектора на величину хода поршня, т. е. зоны перекрытия, и сложность механизма синхронного двустороннего регулирования ширины зоны охлаждения.

Описываемый коллектор отличается тем, что установленные на концах корпуса коллектора цилиндрические затворы соединены между собой расположенной по оси корпуса штангой, один конец которой выведен из корпуса и соединен с предусмотренным приводом поворота затворов в корпусе, а в цилиндрических стенках затворов выполнены продольные ряды отверстий, совпадающих в каждом ряду с соответствующими отверстиями корпуса, причем количество отверстий в каждом следующем ряду убывает на одно отверстие от конца затвора, обращенного к торцу корпуса.

Это упрощает конструкцию и позволяет регулировать ширину потока охладителя поворотом на небольшой угол затворов в корпусе коллектора.

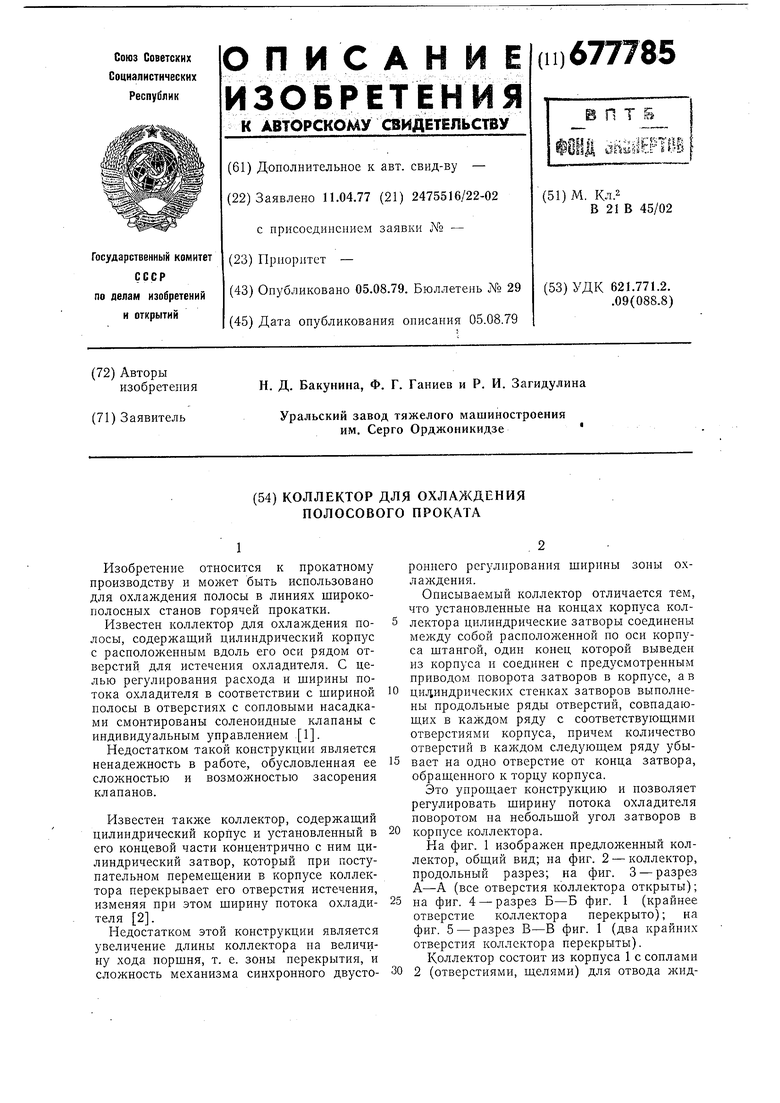

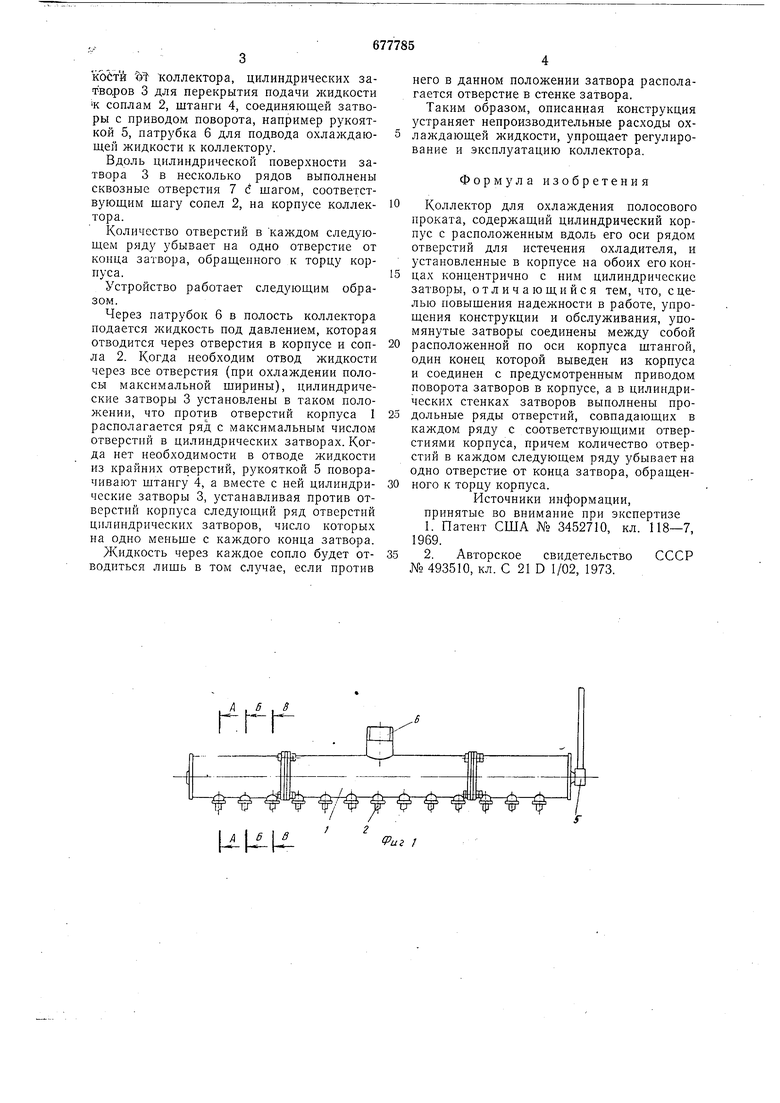

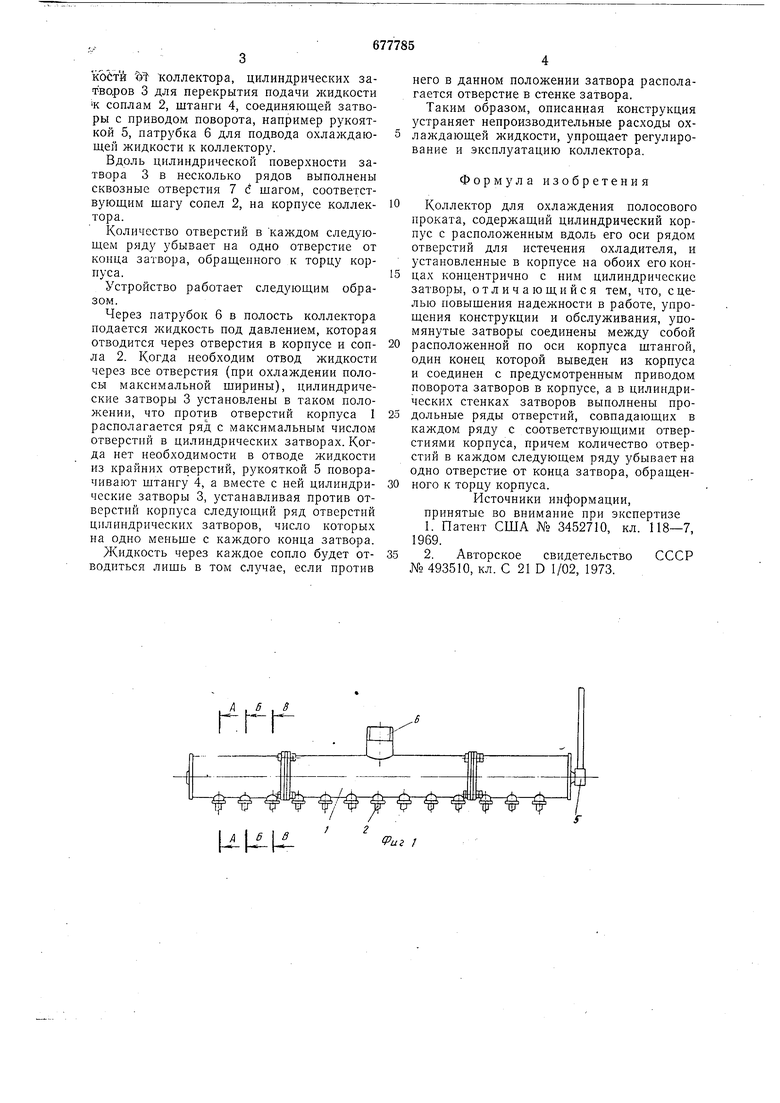

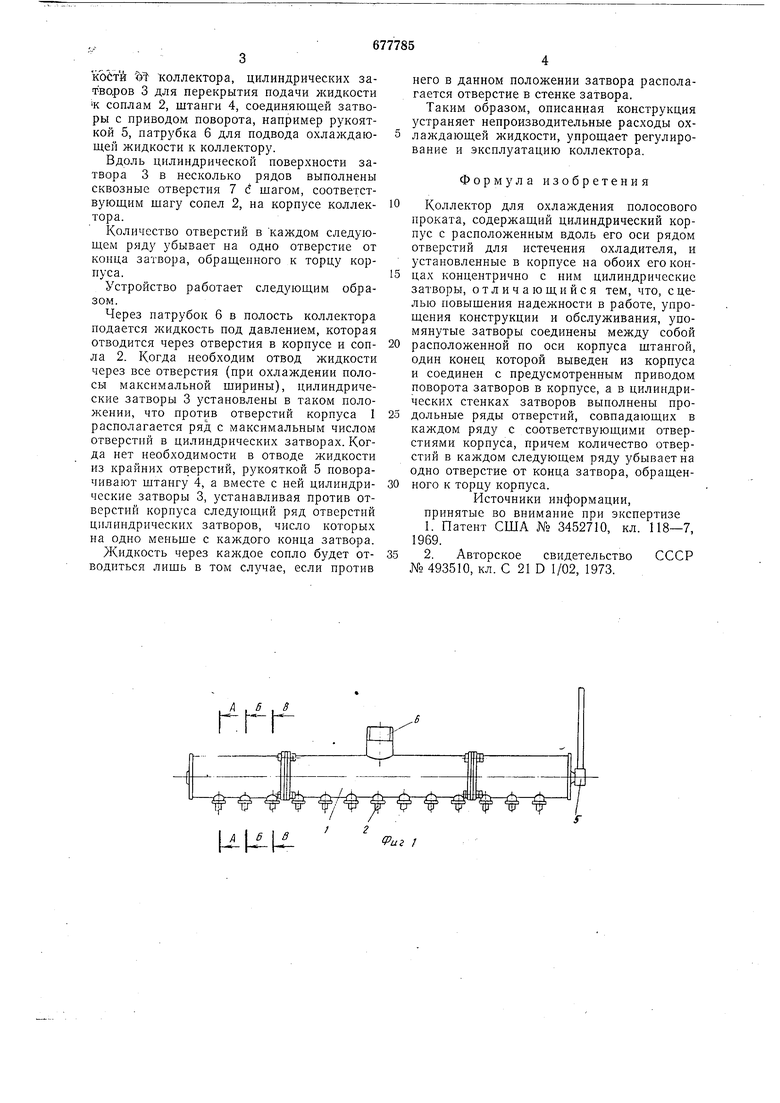

На фиг. 1 изображен предложенный коллектор, общий вид; на фиг. 2 - коллектор, продольный разрез; на фиг. 3 - разрез А-А (все отверстия коллектора открыты); на фиг. 4 - разрез Б-Б фиг. 1 (крайнее отверстие коллектора перекрыто); на фиг. 5 - разрез В-В фиг. 1 (два крайних отверстия коллектора перекрыты).

Коллектор состоит из корпуса 1 с соплами 2 (отверстиями, щелями) для отвода жидkbtTH ol Т оллектора, цилиндрических затворов 3 для перекрытия подачи жидкости К соплам 2, штанги 4, соединяющей затворы с приводом поворота, например рукояткой 5, патрубка 6 для подвода охлаждающей жидкости к коллектору.

Вдоль цилиндрической поверхности затвора 3 в несколько рядов выполнены сквозные отверстия 7 d шагом, соответствующим шагу сопел 2, на корпусе коллектора.

Количество отверстий в каждом следующем ряду убывает на одно отверстие от конца затвора, обращенного к торцу корпуса.

Устройство работает следующим образом.

Через патрубок 6 в полость коллектора подается жидкость под давлением, которая отводится через отверстия в корпусе и сопла 2. Когда необходим отвод жидкости через все отверстия (при охлаждении полосы максимальной ширины), цилиндрические затворы 3 установлены в таком положении, что против отверстий корпуса 1 располагается ряд с максимальным числом отверстий в цилиндрических затворах. Когда нет необходимости в отводе жидкости из крайних отверстий, рукояткой 5 поворачивают штангу 4, а вместе с ней цилиндрические затворы 3, устанавливая против отверстий корпуса следующий ряд отверстий цилиндрических затворов, число которых на одно меньше с каждого конца затвора.

Жидкость через сопло будет отводиться лишь в том , если против

него в данном положении затвора располагается отверстие в стенке затвора.

Таким образом, описанная конструкция устраняет непроизводительные расходы охлаждающей жидкости, упрощает регулирование и эксплуатацию коллектора.

Формула изобретения

Коллектор для охлаждения полосового проката, содержащий цилиндрический корпус с расположенным вдоль его оси рядом отверстий для истечения охладителя, и установленные в корпусе на обоих его концах концентрично с ним цилиндрические затворы, отличающийся тем, что, с целью повышения надежности в работе, упрощения конструкции и обслуживания, упомянутые затворы соединены между собой расположенной по оси корпуса штангой, один конец которой выведен из корпуса и соединен с предусмотренным приводом поворота затворов в корпусе, а в цилиндрических стенках затворов выполнены продольные ряды отверстий, совпадающих в каждом ряду с соответствующими отверстиями корпуса, причем количество отверстий в каждом следующем ряду убывает на одно отверстие от конца затвора, обращенного к торцу корпуса.

Источники информации,

принятые во внимание при экспертизе

1.Патент США Л 3452710, кл. 118-7, 1969.

2.Авторское свидетельство СССР № 493510, кл. С 21 D 1/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения проката | 1979 |

|

SU812833A1 |

| УСТАНОВКА ДЛЯ УДАЛЕНИЯ ОКАЛИНЫ С ПРОКАТА | 2012 |

|

RU2520172C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2459103C1 |

| Устройство для охлаждения горячекатанной полосы | 1980 |

|

SU910266A1 |

| Устройство для принудительного охлаждения сортового проката | 1984 |

|

SU1237285A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ВЫСОТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ НА ТВЕРДОМ ТОПЛИВЕ | 2013 |

|

RU2514326C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1990 |

|

RU2007238C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СИЛОВЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2012 |

|

RU2523022C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТА | 2003 |

|

RU2244022C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТА И ВАЛКОВ | 2001 |

|

RU2193938C1 |

1

:ГГ Н-

.

/ г

Vui ;

9ui.2

u-i.J

9иг.

Авторы

Даты

1979-08-05—Публикация

1977-04-11—Подача