Изобретение относится к устройствам для охлаждения проката и может быть использовано для ускоренного охлаждения продукции станов горячей прокатки.

Известно устройство для охлаждения полосы сверху на отводящем рольганге широкополосного стана, состоящее из наполнительных баков, установленных над отводящем рольгангом, с расположенными в них скругленных П-образных цилиндрических патрубков для истечения охладителя на полосу (см. авторское свидетельство СССР №406587, В 21 В 45/02, 1973 г.).

Известное устройство имеет ряд недостатков. При одностороннем подводе воды в наполнительный бак, а именно такая схема является наиболее дешевой и самой распространенной, продольная скорость воды по длине бака изменяется от максимальной у подводящего патрубка до нуля у глухого противоположного торца бака. В соответствии с изменением скорости по длине бака, неравномерно распределяется и давление воды: минимальное на входе в бак и максимальное у глухого торца. По этой причине расход воды через цилиндрические патрубки, раздающие поток по длине бака, также неодинаков, что приводит к неравномерному охлаждению по ширине полосы.

Кроме основной продольной скорости, поток воды, входящий в бак, обладает хаотичными поперечными составляющими скорости, вызывающими местные завихрения и неравномерность скоростей в поперечном сечении потока. Такая турбулентность связана с интенсивностью изменения проходных размеров и направлений потока. При выходе струй этого неуспокоенного потока из цилиндрических П-образных патрубков в атмосферу происходит их частичное распадание на отдельные капли, уменьшается сила удара воды о полосу, что резко снижает эффективность охлаждения.

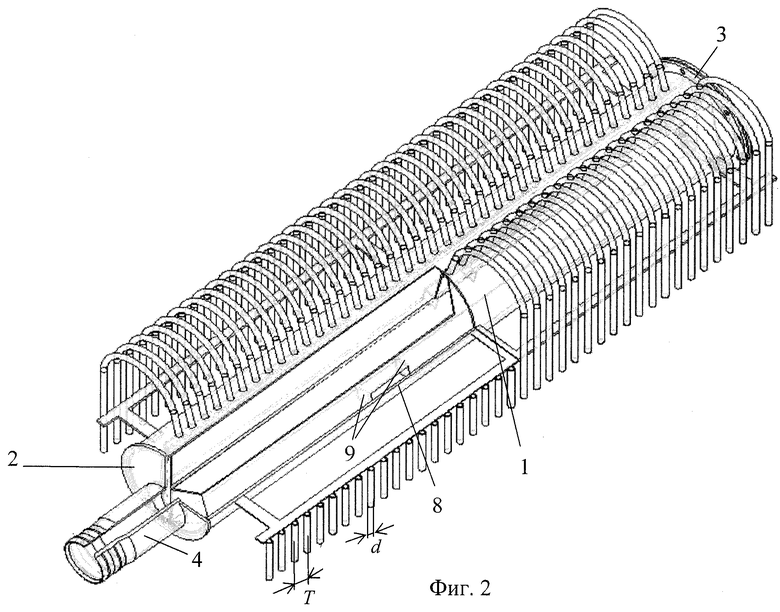

Свободные струи воды, выходящие из цилиндрических патрубков, под действием силы тяготения ускоряются и по мере удаления от точки истечения из патрубков, в соответствии с увеличением скорости падения воды, за счет сил поверхностного натяжения цилиндрических струй происходит их сжатие, сечение струй при этом уменьшается. С увеличением сжатия струи возрастают поперечные составляющие и неравномерность распределения по сечению продольной скорости струи. При коэффициенте сжатия струи (отношение поперечной площади сжатой струи к площади сечения патрубка) меньше 0,6 срезающие силы из-за неравномерности скоростей превышают силы поверхностного натяжения струи, в результате чего нарушается сплошность, происходит распадение струи на капли, после чего начинается утолщение уже двухфазной (вода-воздух) “квазиструи” (см., например, Альтшуль А.Д. и др. “Гидравлика и аэродинамика” - М.: Стройиздат, 1987. - 414 с.). Кроме высоты падения, коэффициент сжатия струи зависит от величины начальной скорости истечения воды из патрубка (см. фиг.1). Чем больше начальная скорость истечения, тем больше коэффициент сжатия струи (меньше вероятность распадения струи на капли). При входе воды в цилиндрические патрубки из наполнительного бака происходит значительное падение напора: поток разбивается на множество потоков с резким изменением направления движения и внезапным сужением. Эти потери давления в устройстве не позволяют получать величины начальной скорости истечения воды из сопел, достаточные для сохранения сплошности струи при ударе о полосу.

Наиболее интенсивное охлаждение полосы (см. Лабейш В.Г. “Жидкостное охлаждение высокотемпературного металла” - Л.: изд-во ЛГУ, 1983 г., 172 с.) происходит на площадке с диаметром в 2-5 раза большим диаметра струи в месте удара ее о поверхность полосы, где реализуется режим неустойчивого пленочного кипения, постоянно прерываемого скоростным потоком воды, обеспечивающий контакт охладителя с металлом. На периферии этой площадки, на поверхности полосы образуется устойчивая паровая пленка, которая разделяет металл и растекающуюся охлаждающую воду. Интенсивность охлаждения полосы на этих участках низкая. При сохранении сплошности струи в момент удара о полосу происходит плавный переход вертикального стержневого потока в горизонтальный радиальный без разбрызгивания и бурления. Образующаяся при контакте воды с горячим металлом паровая “рубашка” срывается не только на пятне вертикального удара струи, но и на участке, достигающем 5-ти диаметров струи за счет скоростного горизонтального радиального потока по полосе. Целостность горизонтального потока поддерживается поверхностным натяжением воды. Если сплошность при падении отсутствует, и вертикальный поток “квазиструи” рассыпан на множество капель, то при ударе о полосу капли ведут себя как упругие тела: подскакивают после ударного контакта над полосой (разбрызгиваются) и растекаются низкоскоростным радиальным горизонтальным потоком по полосе. При этом срыв паровой “рубашки” и интенсивное охлаждение происходит лишь на участке непосредственного вертикального удара водяной струи о полосу, после разбрызгивания слой воды горизонтально движется по устойчивой паровой “рубашке”, не допускающей его контакта с металлом и интенсивного охлаждения.

Известно устройство для охлаждения проката, содержащее кожух с щелевым соплом, размещенным внутри кожуха, трубу с продольной прорезью и установленную внутри трубы гильзу с патрубками. Причем суммарная площадь внутренних сечений патрубков в 1,6-2,3 раза меньше площади внутреннего поперечного сечения гильзы и не меньше 0,8 площади внутреннего поперечного сечения щелевого сопла (см. авторское свидетельство СССР №954442, С 21 D 1/02, 1982 г.).

Недостатком данного устройства является очень узкий диапазон оптимального расхода воды, при котором сохраняется требуемая сплошная равномерная “водяная завеса”. Это связано с низким поверхностным натяжением потока плоской “завесы”, величина которого определяется радиусом поверхности потока: чем меньше радиус криволинейной поверхности потока, тем больше поверхностное натяжение жидкости, не позволяющее рассыпаться потоку на отдельные капли. Радиус плоской струи по большой грани у “завесы” стремится к бесконечности, а величина поверхностного натяжения - к нулю, т.е. силы, стремящиеся сохранить целостность потока, отсутствуют. Кроме того, при больших скоростях на выходе из щели сохраняются поперечные составляющие скорости от вращательного движения потока по спирали в кожухе, что способствует турбулентности потока. По этим причинам при расходе воды выше узкого оптимального диапазона “водяная завеса” рассыпается по толщине на отдельные капельные струи, нарушается сплошность и “ламинарность” потока, искажается его форма в продольном и поперечном направлениях. Это приводит к разбрызгиванию при ударе вертикального потока о полосу и образованию утолщенного низкоскоростного горизонтального слоя воды, скользящего по устойчивой паровой “подушке”, отделяющей воду от металла, что резко снижает эффективность охлаждения полосы. При расходе воды ниже оптимального диапазона происходит дробление плоской струи на участки с разрывами по ее длине, что приводит к неравномерному охлаждению по ширине полосы. Например, в системе ускоренного охлаждения полосы широкополосного стана, в зависимости от количества включенных секций охлаждения, расход на каждом устройстве может изменяться в 2-3 раза и приводить как к неэффективному рассыпанному турбулентному потоку, так и к водяным стенкам с разрывами по ширине полосы. Также недостатком данного устройства является требование высокой точности при изготовления параллельности щековин щели. При нарушении параллельности щели или ее местном засорении происходит разрыв сплошности водяной стенки и неравномерность охлаждения по ширине полосы. Кроме того, большое гидравлическое сопротивление узких патрубков гильзы приводит к большому падению давления воды при прохождении через них, что снижает скоростной напор на выходе из щели, а следовательно, к нарушению сплошности нижнего участка водяной стенки и снижению эффективности охлаждения полосы. Причем в процессе эксплуатации устройства проходное сечение патрубков уменьшается из-за солевых отложений и засорений, что увеличивает гидравлическое сопротивление патрубков и еще больше снижает эффективность и равномерность охлаждения. Доступ персонала к патрубкам, расположенным внутри устройства, для их очистки затруднен. Велика вероятность полного засорения узких патрубков твердыми взвесями, всегда существующими в охлаждающей воде, и к неработоспособности устройства, что снижает надежность работы устройства.

В заявляемом устройстве решается задача повышения равномерности и эффективности охлаждения плоского проката, а также надежности работы устройства. Данная задача решается за счет того, что в устройстве для охлаждения проката, содержащем корпус с подводящим и двумя рядами выходящих патрубков, смещенными друг относительно друга на половину шага, величина шага выходящих патрубков в каждом ряду не превышает четырех внутренних диаметров патрубков, поперек корпуса напротив входа подводящего патрубка установлен рассекатель, а вдоль корпуса напротив выходящих патрубков - две сплошные центральные и две несплошные боковые пластины, образующие две продольные воронкообразные полости, обращенные узкой частью к каждому ряду выходящих патрубков, причем несплошность боковых пластин создается за счет как минимум одного выреза в основании каждой пластины. Кроме того, на продольных торцах вырезов боковых пластин перпендикулярно закреплены две гасящие пластины, обращенные внутрь воронкообразных полостей.

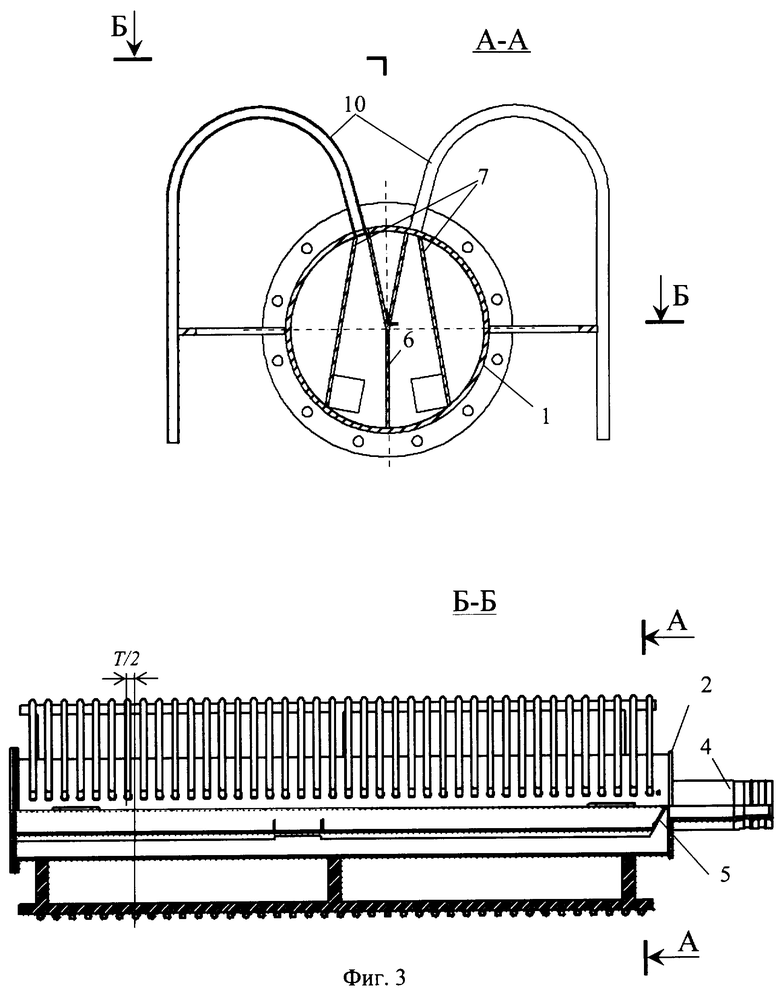

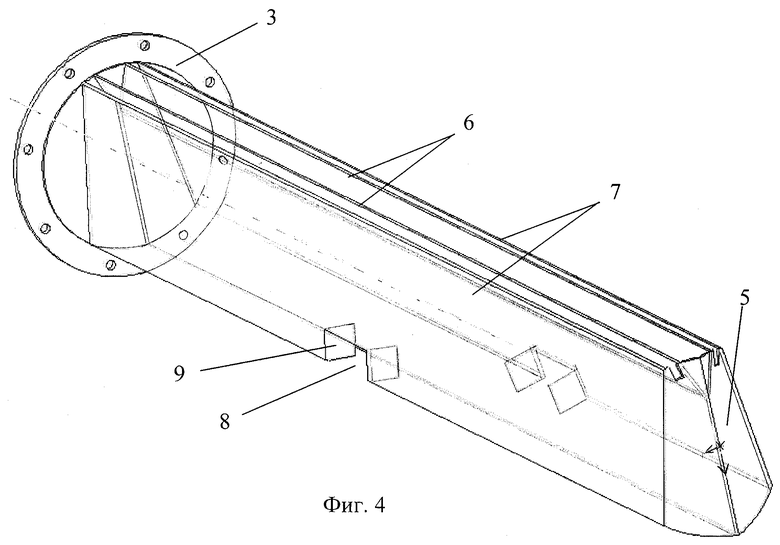

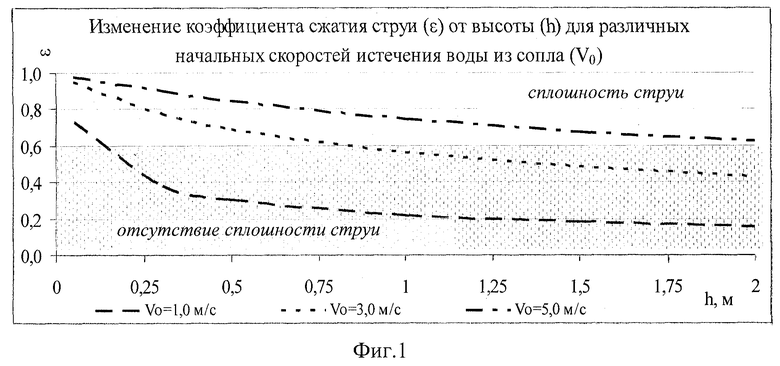

На фиг.2. показано изометрическое изображение предлагаемого устройства с частичным продольным разрезом; на фиг.3 - поперечный и продольный разрезы; на фиг.4 - изометрическое изображение внутренних деталей устройства.

Предлагаемое устройство для охлаждения проката состоит из корпуса 1 с торцевыми фланцами 2, 3, подводящего патрубка 4, рассекателя 5, центральных пластин 6, боковых несплошных пластин 7 с вырезами 8, гасящих пластин 9, двух рядов выходящих патрубков 10.

Устройство работает следующим образом.

Через подводящий патрубок 4 охладитель поступает в корпус 1, где рассекателем 5 плавно разделяется на два отдельные продольные потока (см. фиг.3). Распределение скорости по длине корпуса в этих потоках неравномерно: максимальная скорость на входе у рассекателя и минимальная у глухого фланца 3. По законам гидравлики, распределение давления жидкости по длине корпуса в обоих потоках также неравномерно, причем противоположно распределению скорости. Из-за наличия в основании каждой из боковых пластин 7 вырезов 8 (как минимум одного) оба потока меняют направление движения с продольного на поперечное и входят в две воронкообразные полости между центральными пластинами 6 и боковыми пластинами 7 с давлением, зависящим от величины проходного сечения вырезов и расположения вырезов по длине боковых пластин. Чем ближе вырез расположен к глухому фланцу 3, тем более высокое давление охлаждающей жидкости на входе в воронкообразную полость. Распределение давления потоков по длине воронкообразных полостей регулируется конструктивным расположением вырезов и величинами их проходных сечений по длине пластин. Варьируя этими параметрами, можно получить широкий спектр эпюр распределения давления в воронкообразной полости по длине устройства: от вогнутой до выпуклой эпюры распределения давления. Это позволяет настраивать устройство на различные схемы охлаждения полосы по ее ширине, в частном случае, при центрально-симметричном расположении вырезов достигается равномерное распределение давления и равномерное охлаждение.

Поток жидкости в каждой воронкообразной полости поднимается в вертикальном направлении от нижней образующей корпуса к верхней. При этом движении поток успокаивается в продольном направлении гасящими пластинами 9, плавно выпрямляется и сжимается в поперечном направлении центральными 6 и боковыми пластинами 7 до величины внутреннего диаметра d выходящих патрубков 10, что минимизирует гидравлические потери на сжатие потока при входе его в выходящие патрубки. По мере прохождения выходящих патрубков поток плавно поворачивается на криволинейном участке, а затем стабилизируется на длинном прямолинейном участке с тем, чтобы на выходе из патрубка струя жидкости имела наибольшую скорость при минимальной турбулентности. Основными предпосылками для этого является низкие гидравлические потери потока внутри устройства за счет отсутствия местных гидравлических сопротивлений на пути потока от подводящего патрубка до выходящих патрубков. В результате, максимально сохранившийся пьезометрический напор потока (давление) на выходе из патрубков 10 в атмосферу переходит в максимальный кинематический напор (скорость) струи без значительных завихрений и поперечных скоростей. В струях на выходе из патрубков устройства отсутствует существенное рассыпание на капли. В связи с тем, что начальная скорость истечения струй из патрубков максимальная, сжатие струй при свободном падении до полосы незначительно, что также не приводит к рассыпанию струй (см. фиг.1). Таким образом, каждая струя падает на полосу сплошным стержневым потоком, который после силового контакта с полосой без рассыпания плавно переходит в радиальный скоростной горизонтальный поток. При этом зона интенсивного охлаждения полосы не меньше окружности размером 2×d, где d - внутренний диаметр патрубка (струи). На участке величиной Т между двумя соседними патрубками одного ряда гарантированно интенсивно охлаждается полоса в двух краевых зонах величиной по d данного участка (см.фиг.2). В предлагаемой конструкции устройства охлаждения расстояние между соседними патрубками (Т) одного ряда не превышает величины четырех диаметров патрубков (4×d), т.е. струи от патрубков данного ряда могут не охлаждать интенсивно среднюю зону величиной 2×d участка полосы между патрубками. Но, так как один ряд патрубков устройства смещен относительно патрубков второго ряда в поперечном направлении на половину шага патрубков (Т/2), то данная средняя зона интенсивно охлаждается струей патрубка другого ряда с минимальным размером зоны 2×d. Таким образом, весь участок между патрубками, а значит и вся ширина полосы гарантированно интенсивно охлаждается струями устройства.

Внутри данного устройства отсутствуют узлы с малым проходным сечением, склонные к засорению взвесями охлаждающей воды. Поэтому надежность работы устройства достаточна высока.

Предлагаемое устройство охлаждения позволяет равномерно охлаждать прокат с высокой эффективностью использования охладителя и надежностью работы оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения полосового проката | 1980 |

|

SU889172A1 |

| Устройство для ускоренного охлаждения полосового проката | 1990 |

|

SU1722642A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДВИЖУЩЕГОСЯ ГОРЯЧЕГО ПРОКАТА | 1992 |

|

RU2031143C1 |

| Коллектор для охлаждения проката | 1990 |

|

SU1768341A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАННОГО ТИПА | 1992 |

|

RU2031142C1 |

| Устройство для охлаждения горячекатанных полос | 1978 |

|

SU778851A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАННОГО ТИПА | 1992 |

|

RU2038387C1 |

| Устройство для распыления сыпучих материалов с летательного аппарата | 1989 |

|

SU1722944A1 |

| Устройство для охлаждения стержней при двухниточной прокатке | 1988 |

|

SU1636081A1 |

| Устройство для охлаждения изделий | 1984 |

|

SU1201324A1 |

Изобретение относится к прокатному производству. Устройство для охлаждения проката содержит корпус с подводящим и двумя рядами выходящих патрубков, смещенными друг относительно друга на половину шага. Величина шага выходящих патрубков в каждом ряду не превышает четырех внутренних диаметров патрубков. Поперек корпуса напротив входа подводящего патрубка установлен рассекатель. Вдоль корпуса напротив выходящих патрубков установлены две сплошные центральные и две несплошные боковые пластины, образующие две продольные воронкообразные полости, обращенные узкой частью к каждому ряду выходящих патрубков. Несплошность боковых пластин создана за счет как минимум одного выреза в основании каждой пластины, на продольных торцах которого перпендикулярно закреплены две гасящие пластины, обращенные внутрь воронкообразных полостей. Изобретение позволяет повысить равномерность, гибкость и эффективность охлаждения проката, а также надежность работы устройства. 4 ил.

Устройство для охлаждения проката, содержащее корпус с подводящим и двумя рядами выходящих патрубков, смещенными относительно друг друга на половину шага, отличающееся тем, что величина шага выходящих патрубков в каждом ряду не превышает четырех внутренних диаметров патрубков, поперек корпуса напротив входа подводящего патрубка установлен рассекатель, а вдоль корпуса напротив выходящих патрубков - две сплошные центральные и две несплошные боковые пластины, образующие две продольные воронкообразные полости, обращенные узкой частью к каждому ряду выходящих патрубков, причем несплошность боковых пластин создана за счет как минимум одного выреза в основании каждой пластины, на продольных торцах которого перпендикулярно закреплены две гасящие пластины, обращенные внутрь воронкообразных полостей.

| Устройство для охлаждения проката | 1981 |

|

SU954442A1 |

| Устройство для охлаждения проката | 1974 |

|

SU590345A1 |

| US 4645185 А, 24.02.1987 | |||

| DE 19934557 А1, 01.02.2001. | |||

Авторы

Даты

2005-01-10—Публикация

2003-09-17—Подача