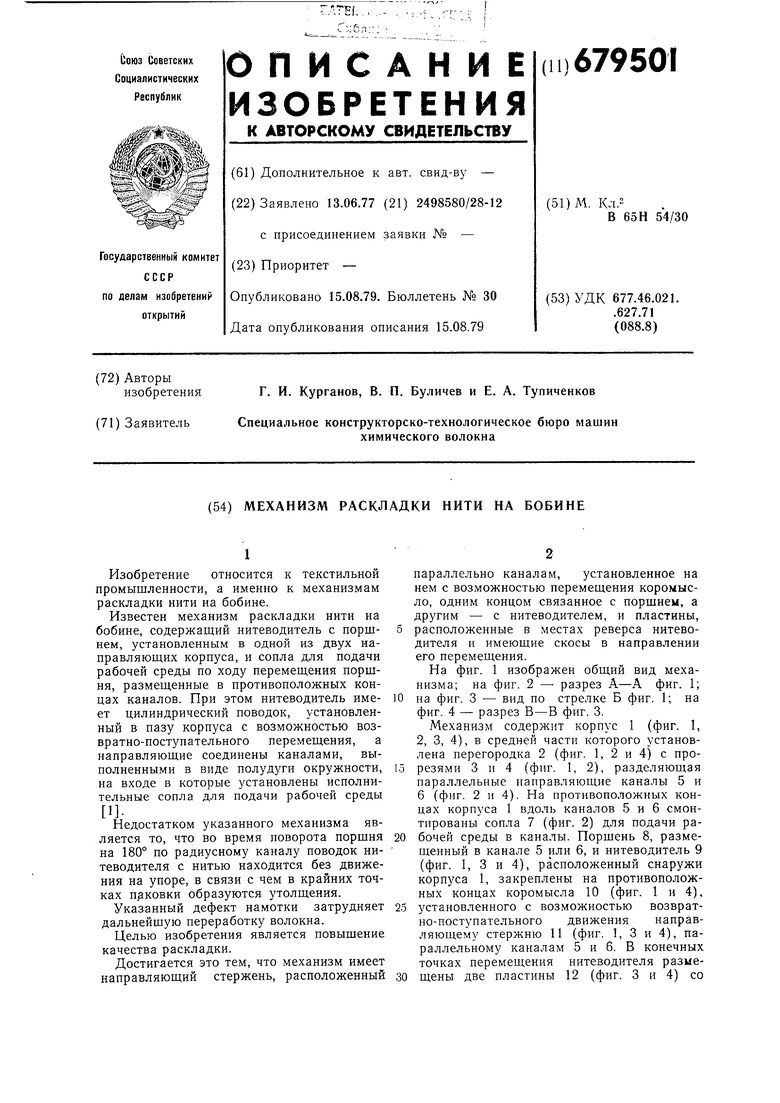

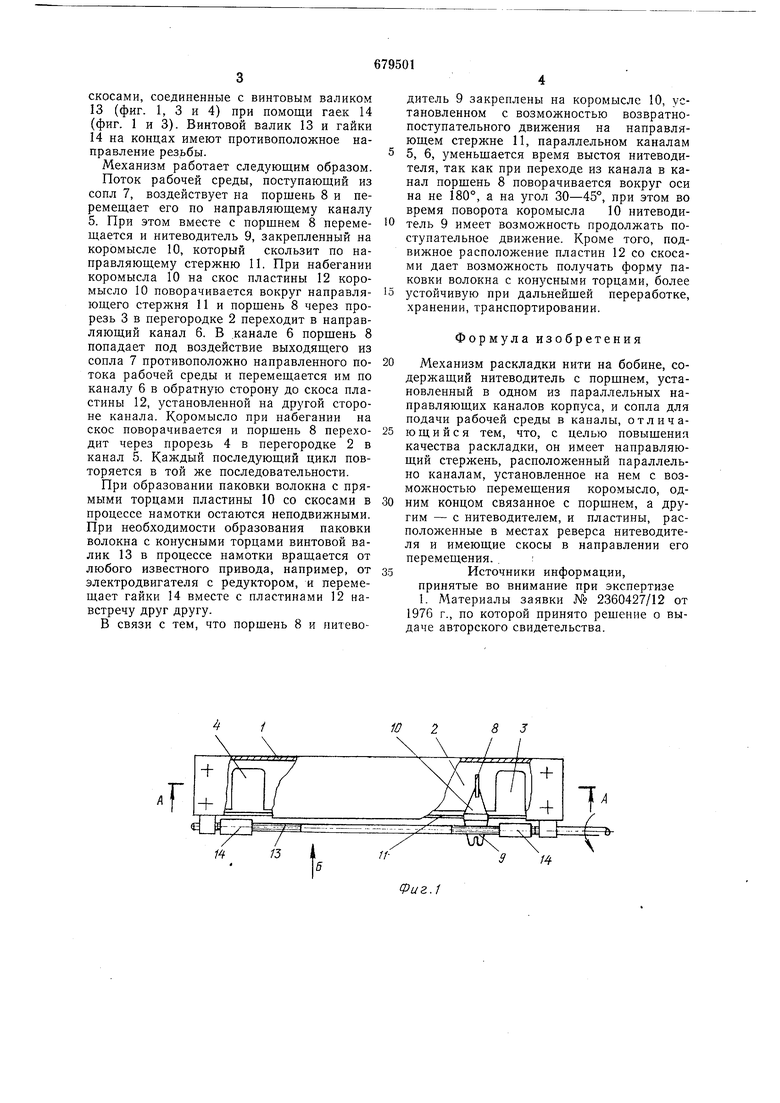

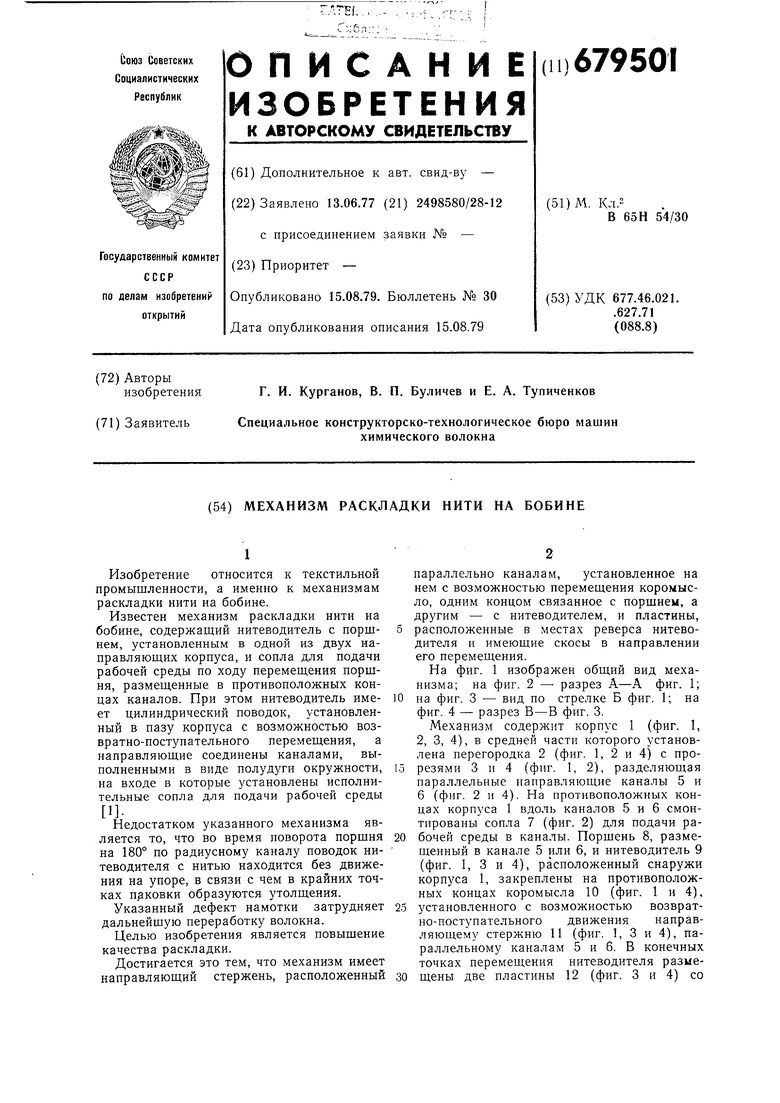

скосами, соединенные с винтовым валиком

13(фиг. 1, 3 и 4) при помощи гаек 14 (фиг. 1 и 3). Винтовой валик 13 и гайки

14на концах имеют противоположное направление резьбы.

Механизм работает следующим образом.

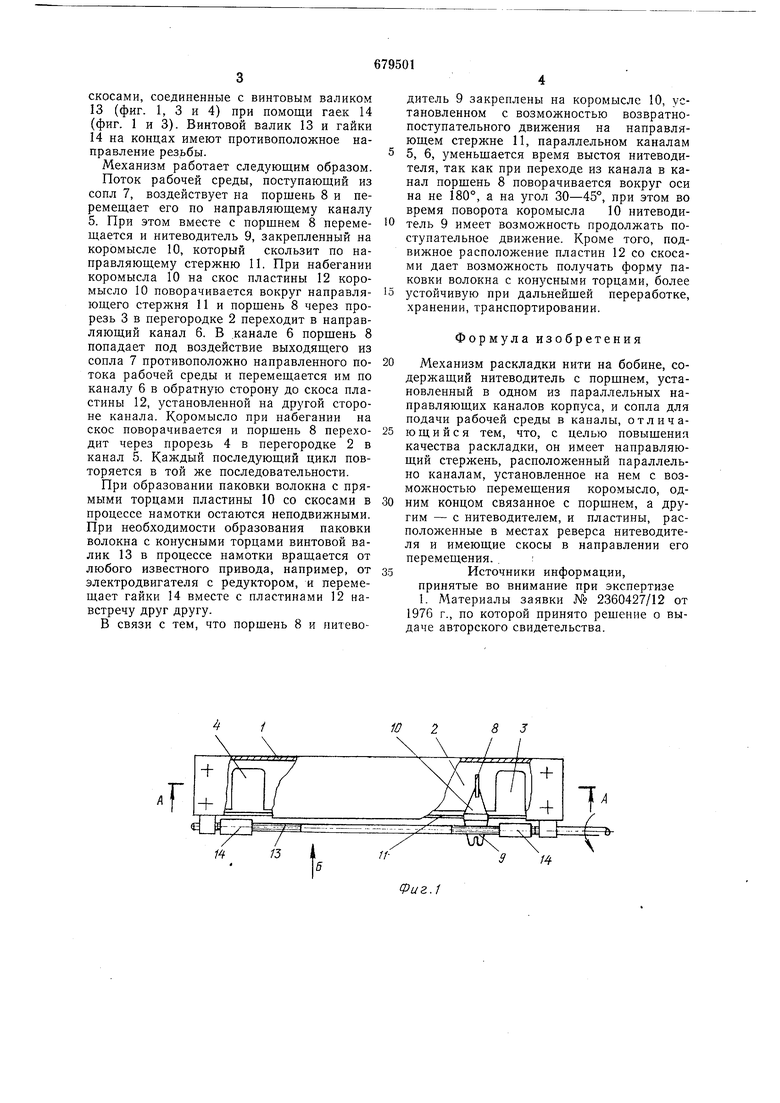

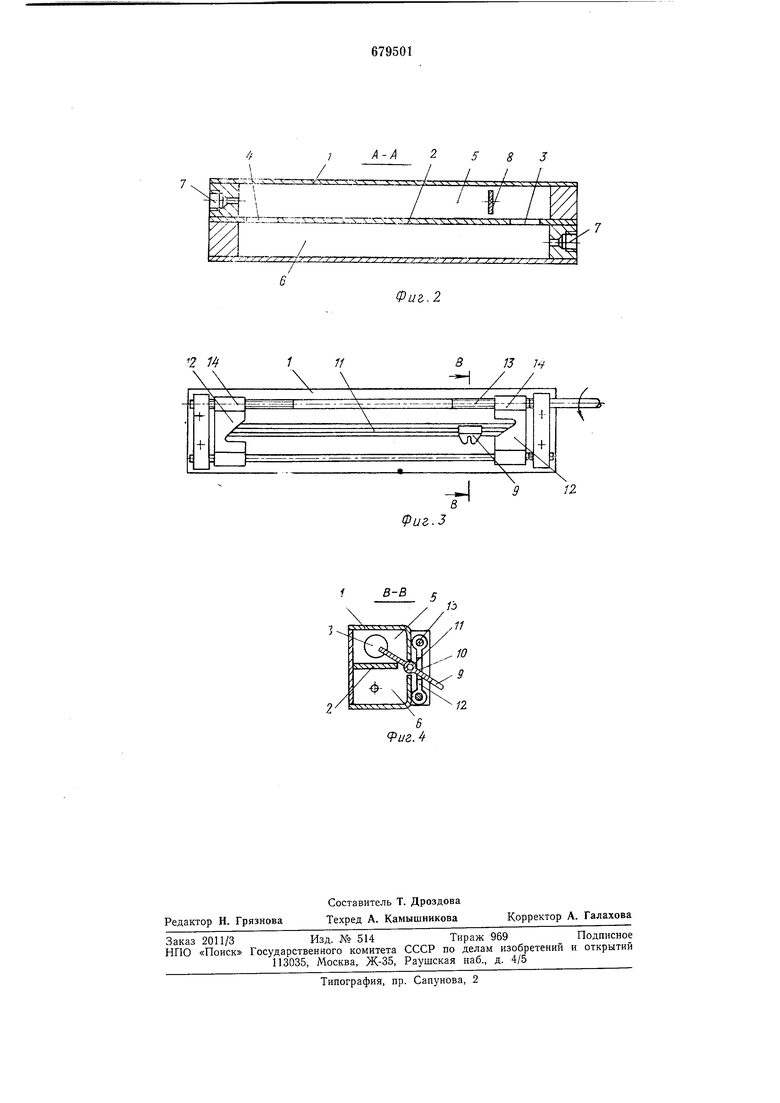

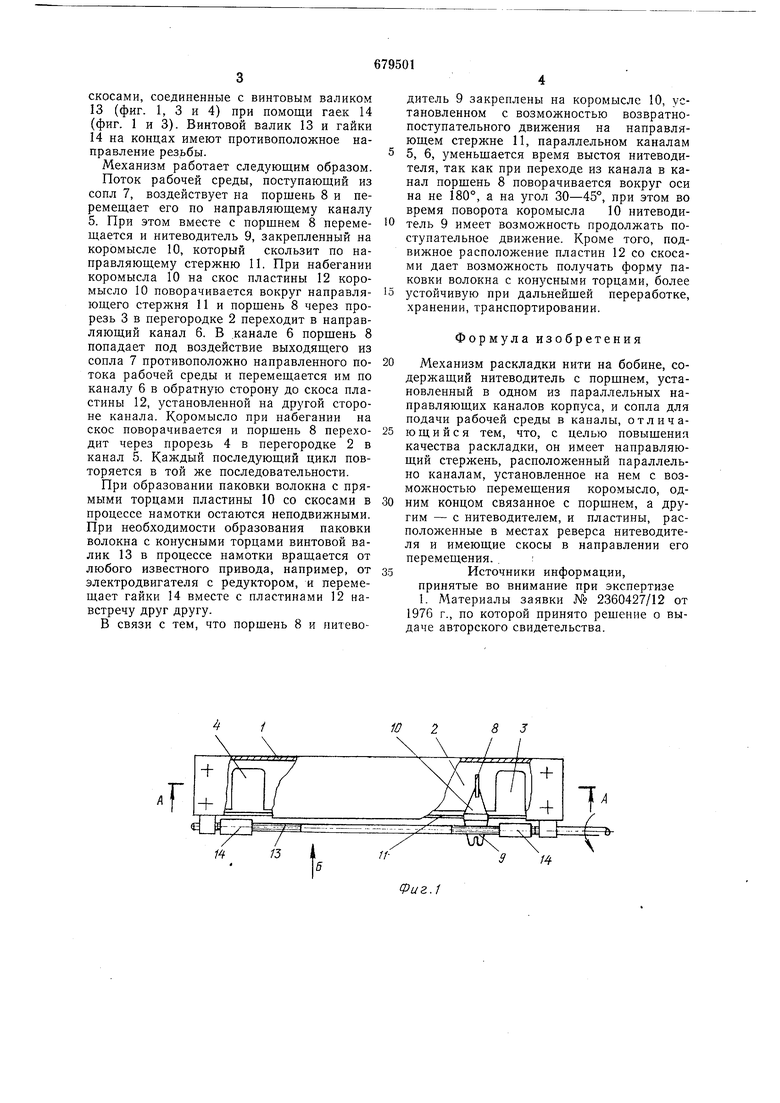

Поток рабочей среды, поступающий из сопл 7, воздействует на поршень 8 и перемещает его по направляющему каналу 5. При этом вместе с порщнем 8 перемещается и нитеводитель 9, закрепленный на коромысле 10, который скользит по направляющему стержню 11. При набегании коромысла 10 на скос пластины 12 коромысло 10 поворачивается вокруг направляющего стержня 11 и поршень 8 через прорезь 3 в перегородке 2 переходит в направляющий канал 6. В канале 6 поршень 8 попадает под воздействие выходящего из сопла 7 противоположно направленного потока рабочей среды и перемещается им по каналу 6 в обратную сторону до скоса пластины 12, установленной на другой стороне канала. Коромысло при набегании на скос поворачивается и поршень 8 переходит через прорезь 4 в перегородке 2 в канал 5. Каждый последующий цикл повторяется в той же последовательности.

При образовании паковки волокна с прямыми торцами пластины 10 со скосами в процессе намотки остаются неподвижными. При необходимости образования паковки волокна с конусными торцами винтовой валик 13 в процессе намотки вращается от любого известного привода, например, от электродвигателя с редуктором, и перемещает гайки 14 вместе с пластинами 12 навстречу друг другу.

В связи с тем, что поршень 8 и нитеводитель 9 закреплены на коромысле 10, установленном с возможностью возвратнопоступательного движения на направляющем стержне 11, параллельном каналам

5, 6, уменьшается время выстоя нитеводителя, так как при переходе из канала в канал поршень 8 поворачивается вокруг оси на не 180°, а на угол 30-45°, при этом во время поворота коромысла 10 нитеводитель 9 имеет возможность продолжать поступательное движение. Кроме того, подвижное расположение пластин 12 со скосами дает возможность получать форму паковки волокна с конусными торцами, более

устойчивую при дальнейшей переработке, хранении, транспортировании.

Формула изобретения

Механизм раскладки нити на бобине, содержащий нитеводитель с поршнем, установленный в одном из параллельных направляющих каналов корпуса, и сопла для подачи рабочей среды в каналы, отличающийся тем, что, с целью повышения качества раскладки, он имеет направляющий стержень, расположенный параллельно каналам, установленное на нем с возможностью перемещения коромысло, одним концом связанное с поршнем, а другим - с нитеводителем, и пластины, расположенные в местах реверса нитеводителя и имеющие скосы в направлении его перемещения. .

Источники информации,

принятые во внимание при экспертизе 1. Материалы заявки № 2360427/12 от 1976 г., по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной намотки нити | 1983 |

|

SU1137046A1 |

| Устройство для раскладки нити на паковке | 1979 |

|

SU950642A1 |

| Устройство для намотки нити | 1973 |

|

SU503805A1 |

| Устройство для перезаправки нити при смене бобин в намоточных машинах | 1982 |

|

SU1043090A1 |

| Устройство для намотки нити на бобину | 1990 |

|

SU1720975A1 |

| Устройство для непрерывной намотки нити | 1977 |

|

SU622736A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПАКОВКИ КРЕСТОВОЙ | 1971 |

|

SU306639A1 |

| Мотальный механизм для крестовой намотки | 1972 |

|

SU455905A1 |

| Устройство для наматывания нитевидного материала на паковку | 1986 |

|

SU1414744A1 |

| Устройство для перезаправки нити на мотальной машине | 1986 |

|

SU1375549A1 |

/473

/4

Фиг.1

I

: ЗГ-

583

II I

2 1

11

Фиг.2

В

Я 74

-н

12

Фиг.З

Авторы

Даты

1979-08-15—Публикация

1977-06-13—Подача