Настоящее изобретение относится к цветной металлургии, в частности, к производству алюминия электролизом расплавленных солей.

Сегодня на большинстве предприятий алюминиевой промышленности алюминий получают электролизом криолит-глиноземного расплава (Hall - Herout process) при температурах 950-970°С, при этом глинозем подвергается электролитическому разложению с выделением алюминия на катоде и СО, CO2 на аноде. На получение одной тонны алюминия расходуется 600 кг анодной угольной массы и 17 т.кв часов электрической энергии, а в окружающую природу выбрасывается СО и СО2. При этом пополнение расходов анода и другие примыкающие к электролизу процессы резко повышают себестоимость конечного продукта.

Известен способ получения алюминия электролизом криолит-глиноземного расплава с 20-40% AIF3 с добавками Al2O3 для поддержания количества его в расплаве электролита в пределах 2-6% при температуре 700-800°С (RU 2686408, С25С 3/00, опубл. 25.04.2019 г.).

Этот способ принят в качестве прототипа.

Этот способ электролитического получения алюминия включает загрузку в электролизер на этапе пуска электролита, содержащего смесь криолита (Na3AlF6) со фторидом алюминия (AIF3), и проведение электролиза в ванне расплава электролита с электролитическим разложением глинозема до металлического алюминия, при этом содержание фторида алюминия в загружаемой в электролизер смеси криолита со фторидом алюминия составляет от 25 до 35 мас. %.

Для реализации этого способа использовался электролизер, представляющий собой графитовый тигель, экранированный снаружи графитовой крошкой и корундовым контейнером. Электролизер размещают в печи сопротивления при температуре 25°С. С целью улучшения теплоизоляции графитовый тигель закрывали графитовой крышкой, в которой размещали платина-платина-родиевую термопару, одновременно погруженную в солевую смесь. Далее производят нагрев печи с электролизером по программе: нагрев от 25 до 1000°С за 120 мин и выдержка при 1000°С в течение 120 мин. Для контроля температуры используют терморегулятор и задающую платина-платина-родиевую термопару.

В ходе нагрева печи и выдержки в постоянном режиме контролируют изменение температуры смеси криолита со фторидом алюминия во времени при помощи опущенной в смесь термопары. Из полученных данных температура-время с точностью ±2°С определяют температуру солидуса солевой смеси, время нагрева смеси до температуры солидуса и время нагрева смеси от температуры солидуса до температуры 980°С.

Главным отрицательным фактором, влияющим на условия протекания процесса электролиза, является присутствие вынужденного компромисса значений рабочей температуры расплава электролита с другими параметрами процесса. Известно, что с повышением температуры увеличивается скорость протекания электролиза, увеличивается процент растворимости глинозема в расплаве электролита, правда при этом увеличивается и скорость коррозии, но использование металлических электродов соответствующего химсостава в значительной степени купирует эту проблему. Кроме того, вьшужденный потребный ток для поддержания процесса включает ток необходимый для поддержания заданной температуры (700-800°С) электролита, что приводит к необходимости кардинального увеличения затрат электроэнергии (около 40%). Здесь не решена проблема запуска процесса. Дело в том, что в исходном (холодном) состоянии фтористые соли и глинозем не электропроводны и, чтобы перевести их в расплав (электропроводньш), нужны дополнительные расходы и трудовые и технологические, на практике занимающие дорогостоящие 5-7 рабочих дней. Контакт расплава электролита с футеровкой стенок приводит к накоплению в порах футеровки различных элементов, появляющихся в результате процесса электролиза электролита данного химического состава. К ним добавляются различные примеси, входящие в исходные вещества состава электролита. В дальнейшем, отработавшая футеровка становится источником отравления окружающей среды. Суммируя все основные недостатки прототипа, следует отметить, что он не решает основных задач современности, в плотную примыкающих к основной задаче производства - получение алюминия из глинозема.

Не решает в достаточной степени вопросы экологической приемлемости процесса.

Не повышает кардинально химическую чистоту первичного алюминия -конечного продукта.

Не решает задач кардинального снижения расхода электроэнергии.

Не решает задач оптимизации процесса электролитического разложения глинозема в первичный алюминий.

Не исключает производственного простоя при пуске охлажденного электролизера,

Не упрощает проблем забора алюминия из электролизной ванны после цикла получения определенного объема алюминия и накопления его в придонной части ванны.

Не приводит к кардинальному снижению трудовых и финансовых затрат. В существующих сегодня технологиях только примерно 40% электроэнергии идет на собственно электролитический процесс а большая часть идет на обеспечение этого процесса.

Настоящее изобретение направлено на достижение технического результата, заключающегося в сокращении времени получения первичного алюминия электролизом раствора глинозема в криолите при снижении расхода электроэнергии на разогрев электролизера и загруженного в него исходного материала.

Указанный технический результат достигается тем, что способ получения алюминия электролизом расплава криолита с добавлением 30% трифторидэ алюминия и периодической подачей глинозема для поддержания количества глинозема в объеме 3-8% в расплаве электролита реализуется в две стадии, на первой из которых получение указанного расплава и поддержание температуры этого расплава выше температуры ликвидуса обеспечивают нагревом электролизной ванны из молибденосодержащего сплава отдельным неэлектрическим источником энергии, а на второй стадии проводят с использованием электрического источника энергии при температуре электролита 900-1000°С процесс электролиза и подачу на электроды электролизной ванны постоянного тока 5 вольт с силой тока, обеспечивающей плотность анодного тока 1 А/см2 и плотность катодного тока 0,9 А/см2.

При этом в качестве отдельного неэлектрического источника энергии используют горение природного газа или дизельного топлива. А в электролизной ванне из молибдена используют бинарные малорасходуемые металлические электроды в виде коаксиально расположенных и разделенных труб, одна из которых является катодом, а другая - анодом. Отбор первичного алюминия осуществляют через шиберный запорный узел в под электродном пространстве днищевой части электролизной ванны.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

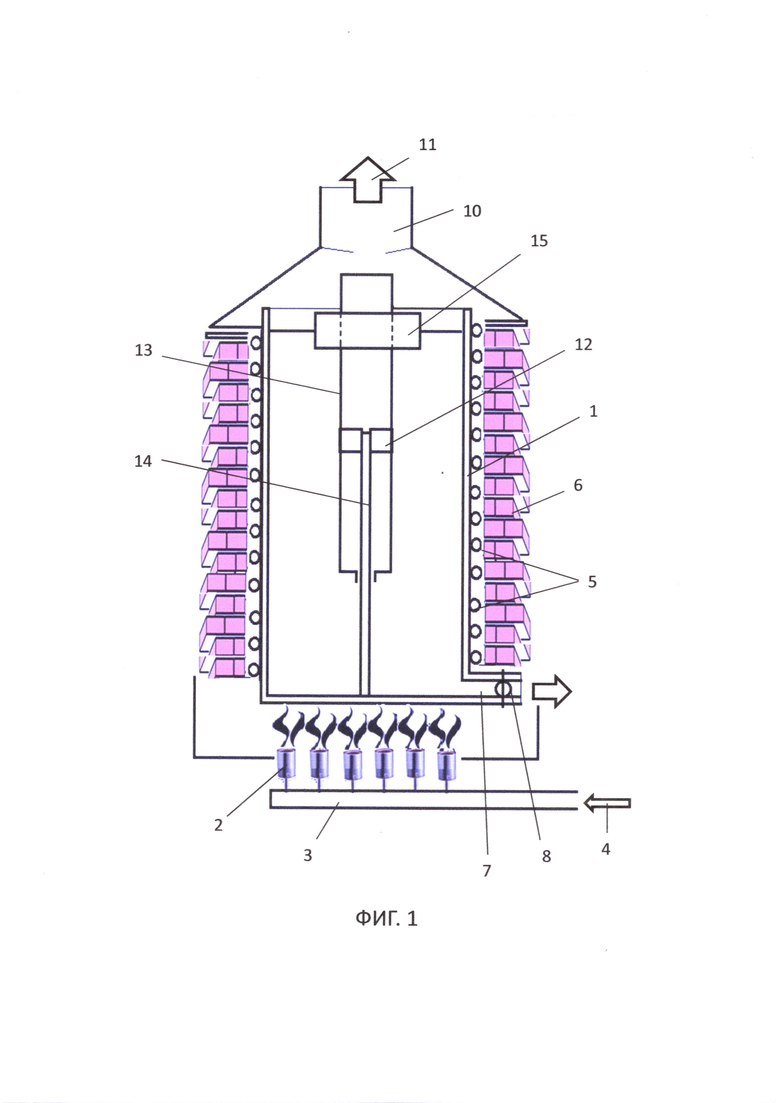

На фиг. 1 - блок-схема устройства, реализующего заявленный способ.

Согласно настоящего изобретения рассматривается новый способ получения алюминия электролизом раствора глинозема в криолите (Na3AIF6) с 30% трифторида алюминия (AlF3) при разделенных процессах расплавления, поддержания заданной температуры расплава и собственно процесса электролиза. Данный способ является технологией компании ООО «СЕФКО».

Очищенный первичный алюминий сливается для дальнейшего использования, а купированные на электродах примеси отправляются в технологические отходы. При этом технология располагает аппаратным обеспечением. Способ может быть применен для очистки и получения других металлов и сплавов.

Главной отличительной чертой предлагаемого изобретения является разделение процессов расплавления и поддержания температуры выше температуры ликвидуса электролита и проведение собственно электролиза расплава. Это разделение открывает возможность использовать для проведения процесса расплавления и поддержания заданной температуры расплава органических источников энергии - природный газ, дизельное топливо и др. и расходовать электроэнергию только на сам процесс электролиза расплава криолита с растворенным в нем глиноземом. Появляется возможность оптимизации процесса в целом за счет фиксации температуры электролита. Упраздняется многосуточный процесс пуска электролизера. Пусковой период не работающего электролизера сводится к времени расплавления шихтовых материалов, (не рассматриваем сопутствующих процессов, на пример замена футеровки и др.)

Это достигается тем, что существенными для заявленного способа являются следующие операции:

- формирование электролизом расплава криолита с добавлением 30% трифторидэ алюминия и периодической подачей глинозема для поддержания количества глинозема в объеме 3-8% в расплаве электролита;

- на первой стадии способа за счет нагрева электролизной ванны из молибдена отдельным неэлектрическим источником энергии (используют горение природного газа или дизельного топлива для нагрева и разогрева) обеспечивают получение указанного расплава и поддержание температуры этого расплава выше температуры ликвидуса;

- на второй стадии проводят с использованием электрического источника энергии при температуре электролита 900-1000°С и подачей на электроды электролизной ванны постоянного тока 5 вольт с силой тока, обеспечивающей плотность анодного тока 1 А/см2 и плотность катодного тока 0,9 А/см2 проводят сам процесс электролиза.

Другим важным отличием является отказ от угольных анодов и переход на бинарные металлические нерасходуемые электроды. Для этого эти электроды выполняют в виде коаксиально расположенных и разделенных труб, одна из которых является катодом, а другая - анодом.

Другим важным отличием является отказ от футеровки как таковой и замену ее на металлические молибденовые ванны, обеспечивающие повышение чистоты и снимающие все сложности эксплуатации футеровок из-за ресурсного контакта с расплавом в электролизной ванне. Молибден обладает крайне низким коэффициентом теплового расширения. Молибден является тугоплавким металлом с температурой плавления 2620°С и температурой кипения 4639°С.

Кроме того, молибден, как металл, обладает повышенной теплопроводностью. Так, в диапазоне температур 900-1000°С теплопроводность этого металла изменяется от 105 до 100 Вт/(м⋅град) (в десять раз выше, чем у стали). В связи с этим разогрев молибденовой ванны любым источником энергии проходит во много раз быстрее, чем у стальных ванн с футеровкой. При этом разогрев имеет равномерный характер по всей поверхности ванны. Учитывая это свойство стало возможным применить горелки на природном газе или дизельном топливе, которые размещаются под днищем ванны. Такие горелки обеспечивают высокую степень нагрева за короткий промежуток времени и являются экономически дешевыми и поэтому рентабельными. Отсутствует необходимость разогрева боковой стенки ванны, достаточно разогреть дно ванны и тепло передастся по всей поверхности ванны шихте. При этом важным является то, что передача тепла ванне происходит конвекционным путем, то есть тепловой поток поступает от горелок вверх. При такой схеме разогрева температура в шихте достигает оптимума 950°С за два часа.

При использовании электронагрева за счет размещения вокруг боковой поверхности ванны электропроводных теплопередающих элементов такой эффект быстрого разогрева получить не удается в связи с тем, что электронагреватели отдают тепло по всем направления: часть тепла передается боковой стенке ванны, а остальное тепло передается наружной футеровке. При этом боковая стенка разогревается быстрее, чем дно, вызывая неравномерный разогрев шихты. Для ускорения разогрева приходится существенно повышать трафик подачи электропитания. Такой разогрев относится к малоэффективному и энергозатратному.

Применение молибдена в качестве материала ванны электролизера позволяет исключить передачу от ванны черновых включений (при электролизе в футерованной ванне черновые частицы футеровки попадают в расплав. Так же происходит химическое взаимодействие химических элементов материалов ванны с расплавом, что отражается на чистоте получаемого первичного алюминия). Молибден или сплавы на его основе или сплавы, включающие его в состав, инертны к ингредиентам шихты (нейтральны к расплаву криолита Na3AIF6 с 30% добавкой AIF3), из которой получают расплав алюминийсодержащего материала, не взаимодействуют с этим расплавом химически. Молибден как инструментальный или конструкционный материал в составе сплавов обладает высокой жаропрочностью и высокой химической инертностью. Поэтому под понятием «молибден» в рамках данного описания понимается не чистое химическое вещество, а молибденосодержащий сплав или молибденосодержащий материал (хромомолибденовая сталь Х12М, конструкционная легированная сталь марки 18Х2Н4МА, сложнолегированная сталь мартенситного класса марки 15Х11МФ и др. стали и сплавы, включающие молибден для обеспечения высокой жаростойкости).

После вывода электролизной ванны на оптимизированный режим 950°С в диапазоне 900-1000°С применение электроразогрева для подержания температуры процесса электролиза становится рентабельным, так как это поддержание возможно на не затратных режимах потребления электроэнергии.

Другим важным отличием является предлагаемый механизм сбора первичного алюминия в придонной металлической ванне электролизера (в под электродном пространстве днищевой части электролизной ванны) и периодический слив его через шаберный запорный узел по мере наполнения придонной ванны выделенным в процессе электролиза первичным алюминием.

Общими признаками прототипа и заявленного способа является электролиз расплава криолита (Na3AIF6) с 20-40% AIF3 с периодической дозагрузкой для поддержания уровня глинозема (А12O3) в расплаве подвергающемуся электролизу равного 3-8%.

Сегодня разработан и предлагается большой выбор химических составов электролитов с попытками оптимизировать параметры электролитического процесса. Мы остановились на варианте применения криолита (Na3AIF6) и трифторида (AIF3) алюминия для растворения глинозема, как широко применяемых в алюминиевой промышленности. Кроме того, при разделенных процессах расплавления, поддержания заданной температуры расплава и собственно процесса электролиза появилась возможность избежать компромиссных решений и, установив оптимальную температуру процесса, зафиксировать ее и далее установить оптимальный электролизный ток, позволяющий оптимизировать процесс электролитического разложения растворенного оксида алюминия (Al2O3).

Для проверки эффективности технологического процесса фирмы СЕФКО была разработана и изготовлена установка для электролиза с разделением функций образования расплава и удержания заданной температуры расплава выше температуры ликвидус (фиг. 1). Установка содержит ванну 1 из молибдена, размещенную на опорах, в поддонной зоне которой располагаются горелки 2, к которым по каналу 3 подводится органическое топливо 3 (природный газ, дизельное топливо и т.д.). Узел горелок оснащен средствами регулирования потока топлива, средствами удаленного поджига горелок, средствами контроля за горением и аварийного отключения, а так же сопутствующей автоматикой, необходимой для безопасно работы этого узла. Данные средства подробно не описываются, как не относящиеся к существу заявленного изобретения. Вокруг ванны по периметру ее боковой стенки размещены электронагревательные элементы 5 системы подачи электрической энергии. Снаружи этих элементов (являющихся встроенной печью сопротивления) по всей поверхности боковой стенки ванны смонтирована теплозащитная футеровка 6 для уменьшения передачи тепла от нагрева в окружающую среду. В нижней придонной части ванны выполнен канал 7 слива первичного алюминия. В этот канал вмонтирован шиберный запорный узел 8. Ванна ограждена кожухом 9, в верхней части которого над ванной расположен выход 10 газов 11 (газообразных продуктов электролиза) в канал утилизации.

Внутри ванны размещен один или несколько параллельно соединенных между собой и установленных вертикально двуполярных (биполярных) электродов. Биполярный электрод представляет из себя две разделенные высоко температурными диэлектрическими шайбами 12 трубы большого диаметра (анод) 13 и внутренней трубы (катод) 14, которые выполнены с отверстиями по всей поверхности для пропуска газов (в основном, О и O2). Большая труба через жаропрочную вставку 15 (типа втулки) монтируется с закреплением на ванне электролизера. Опытные исследования показали. Что межтрубное расстояние между стенками коаксиально расположенных и разделенных труб должно быть в диапазоне 2-4 см.

Биполярные электроды в трубчатом исполнении по площади разнятся на анодные и катодные электроды, а значит имеют различные значения плотности тока анода и катода. Электроэнергия напряжением около 5 вольт и силой тока до 1000 ампер с возможностью плавного регулирования от 0 и до 1000 ампер подводится в верхней части двуполярных анодов плюсом к анодам двуполярных электродов, включенных параллельно, и к суммирующему катоду в днищевой части элетролизера. Встроенная печь сопротивления имеет систему измерения и автоматического поддержания заданной температуры (900-1000°С, предпочтительно оптимальным является 950°С).

Процесс опытного электролиза глинозема в расплаве натриевого криолита с добавкой 30% трифторида алюминия осуществлялся в следующем порядке.

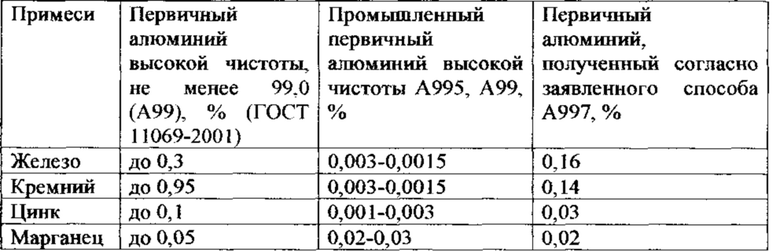

В холодную ванну электролизера загружают тщательно смешанную смесь криолита с 30% трифторида алюминия и 8% глинозема (Na3AIF6+30%AIF3+8%Al2O3). Полученную шихтовую смесь необходимо перевести и в дальнейшем поддерживать в расплавленном состоянии в течение всего процесса электролиза. В промышленном применении способа по технологии фирмы СЕФКО используют на первом этапе горение природного газа, что дает экономию электроэнергии примерно 40%. После чего включалась встроенная печь на полную мощность и по достижении температуры расплава 900°С автоматика печи переводилась в режим поддержания температуры расплава равной до 950°С. В дальнейшем температура расплава электролита выдерживалась постоянной. При этом потребное время составило 3,0 час, не считая 2 час на прогрев печи и загруженной шихты. По достижении расплава электролита температуры 950°С включался источник электролизного тока. На экспериментальной установке площадь катода составляет 400 см2, а площадь анода 800 см2. Поэтому необходимую плотность анодного тока в 1 А/см2 достигают при токе от блока электролизного напряжения равного 800 ампер. Катодный ток при этом был равен 0,9 А/см2. Электролиз при заданных условиях вели в течение 4 час. Через каждый час корректировали состав, засыпая в ванну расчетную мерку порошка прогретого глинозема. Полученный алюминий сливали через канал слива, путем наклона всего корпуса электролизера, в стальную форму. Полученный первичный алюминий имеет следующий химический состав в сравнении с составами А995, А99, требования к которым прописаны в действующем межгосударственном стандарте ГОСТ 11069-2001 (о марках первичного А1)

Настоящее изобретение промышленно применимо и прошло опытные испытания, которые показали значительное ускорение процесса получения первичного алюминия и экономию затраченной энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2280717C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2002 |

|

RU2296188C2 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| Способ получения алюминия электролизом суспензии глинозема в расплаве алюминия | 2020 |

|

RU2745830C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2276701C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2299278C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ С ВЕРХНИМ ТОКОПОДВОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2095483C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2266986C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

Изобретение относится к цветной металлургии. Способ получения алюминия заключается в электролизе раствора глинозема в криолите с 30% трифторида алюминия при разделенных процессах расплавления, поддержания заданной температуры расплава и собственно процесса электролиза (технология фирмы СЕФКО). Это позволяет радикально уменьшить потребление электроэнергии в процессе создания расплава электролита и поддержания заданной температуры расплава электролита путем замены электроэнергии на энергию горения органического топлива (например, природного газа). Сначала в совмещенной с электролизной ванной газовой или иной печи получают расплав криолита с 30% трифторида алюминия и 8% глинозема с температурой 900-1000°С, затем подают от источника электролизного тока ток к вертикальным биполярным малорасходным металлическим электродам, необходимый для создания нужного режима электролиза, поддерживают криолитовое отношение от 1,1 до 1,9. Добавляют периодически глинозем по мере его расходования. По мере накопления полученного первичного алюминия его сливают через шиберный запорный узел в нижней донной части электролизной ванны. 3 з.п. ф-лы, 1 ил.

1. Способ получения алюминия электролизом расплава криолита с добавлением 30 мас.% трифторида алюминия и периодической подачей глинозема для поддержания количества глинозема в объеме 8 мас.% в расплаве электролита, характеризущийся тем, что он реализуется в две стадии, на первой из которых получение указанного расплава и поддержание температуры этого расплава выше температуры ликвидуса обеспечивают нагревом электролизной ванны из молибденсодержащего сплава отдельным неэлектрическим источником энергии, а на второй стадии проводят с использованием электрического источника энергии при температуре электролита 950°С процесс электролиза и подачу на электроды электролизной ванны напряжения 5 вольт с силой тока, обеспечивающей плотность анодного тока 1 А/см2 и плотность катодного тока 0,9 А/см2.

2. Способ по п. 1, отличающийся тем, что в качестве отдельного неэлектрического источника энергии используют горение природного газа или дизельного топлива.

3. Способ по п. 1, отличающийся тем, что в электролизной ванне из молибдена используют бинарные малорасходуемые металлические электроды в виде коаксиально расположенных и разделенных труб, одна из которых является катодом, а другая - анодом.

4. Способ по п. 1, отличающийся тем, что отбор первичного алюминия осуществляют через шиберный запорный узел в подэлектродном пространстве днищевой части электролизной ванны.

| Способ электролитического получения алюминия | 2018 |

|

RU2686408C1 |

| Способ электролитического получения алюминия | 2017 |

|

RU2651929C1 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛОВ | 2003 |

|

RU2318924C2 |

| US 5114546 A, 19.05.1992 | |||

| US 8936710 B2, 20.01.2015. | |||

Авторы

Даты

2024-01-24—Публикация

2022-08-02—Подача