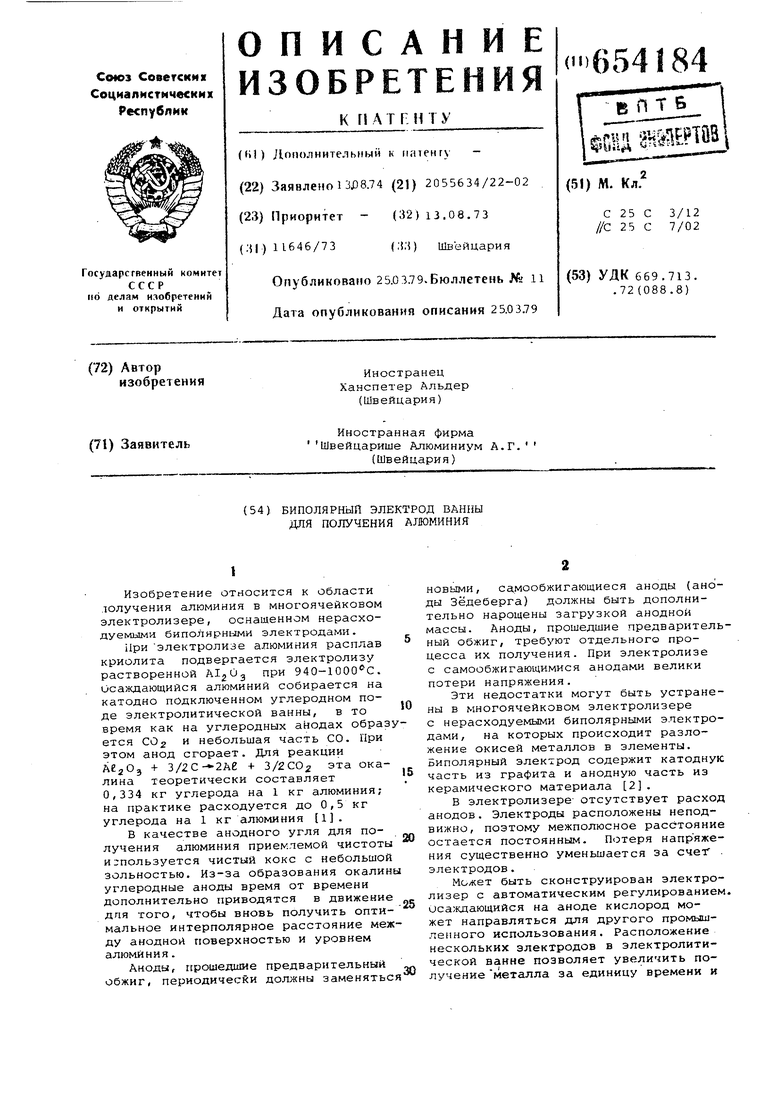

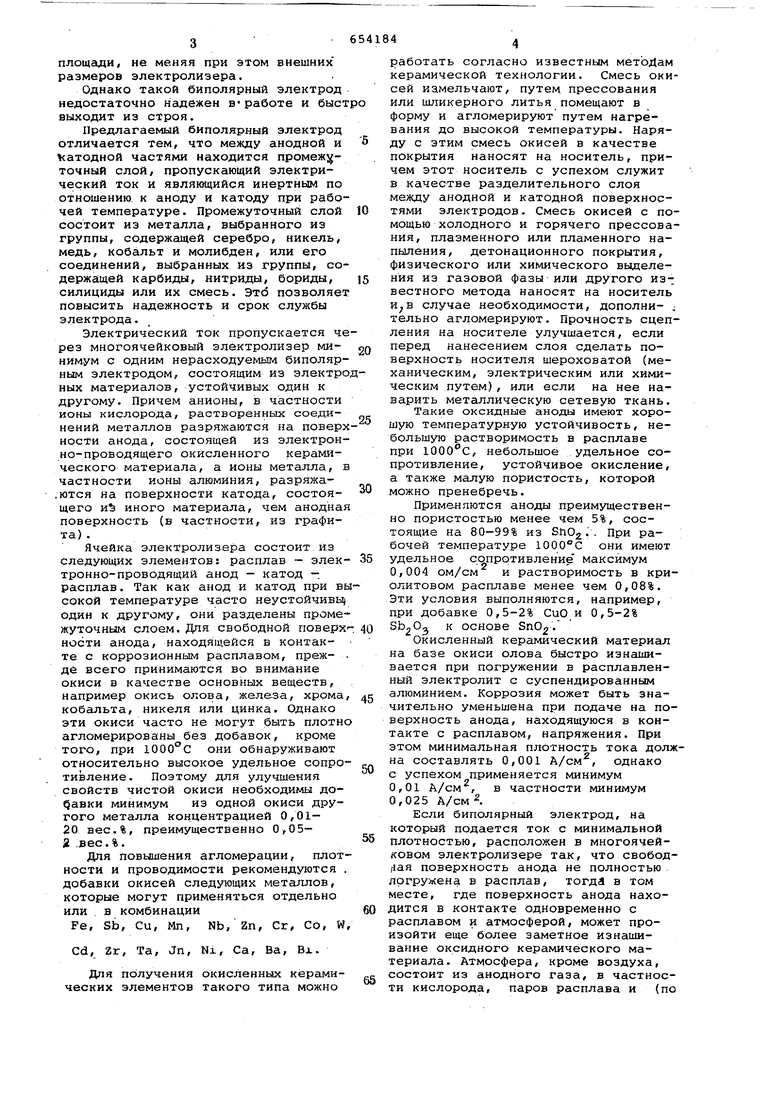

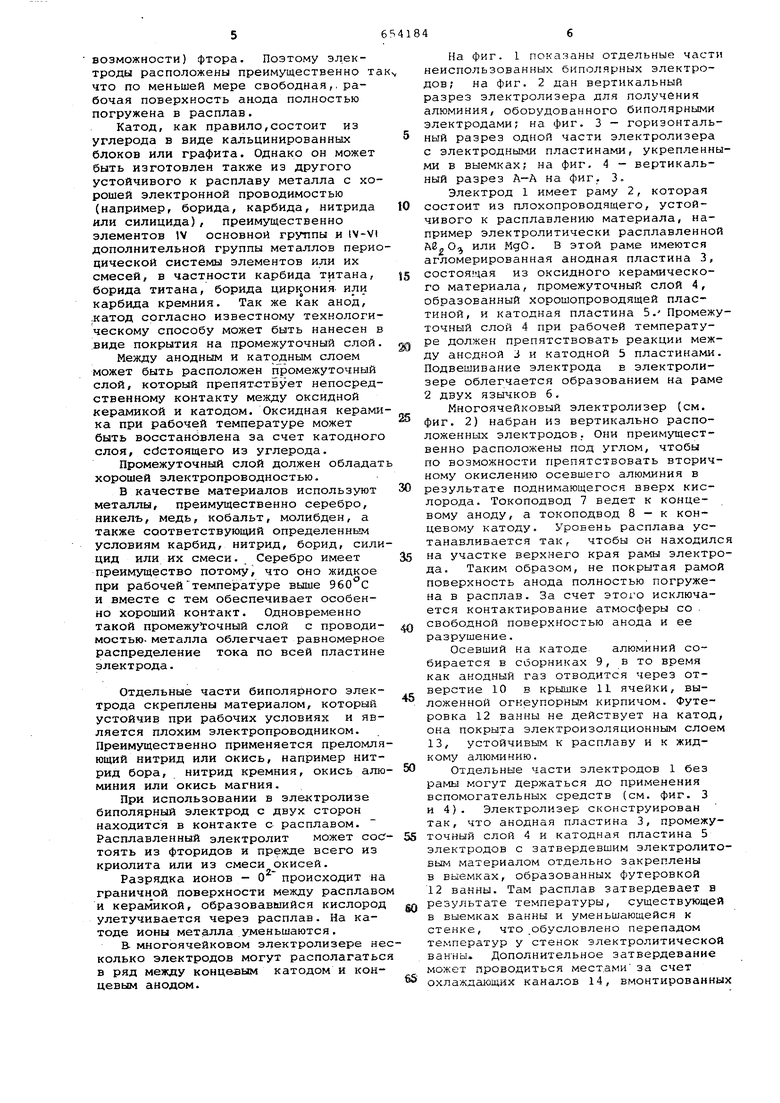

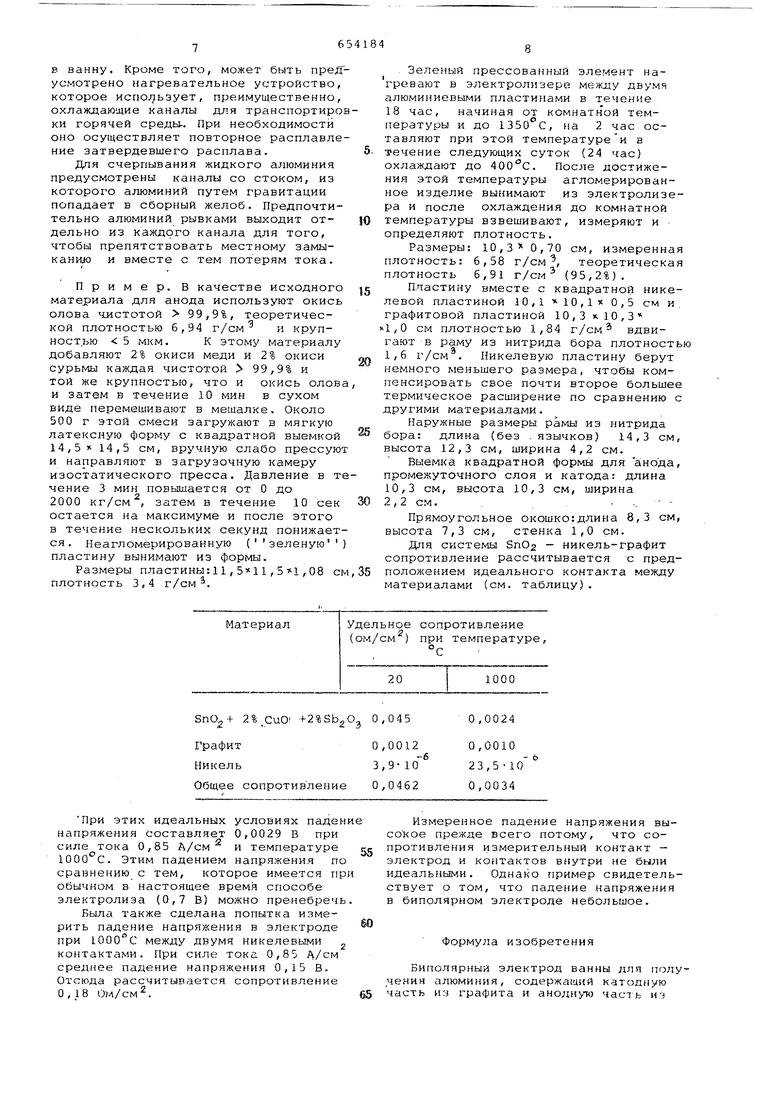

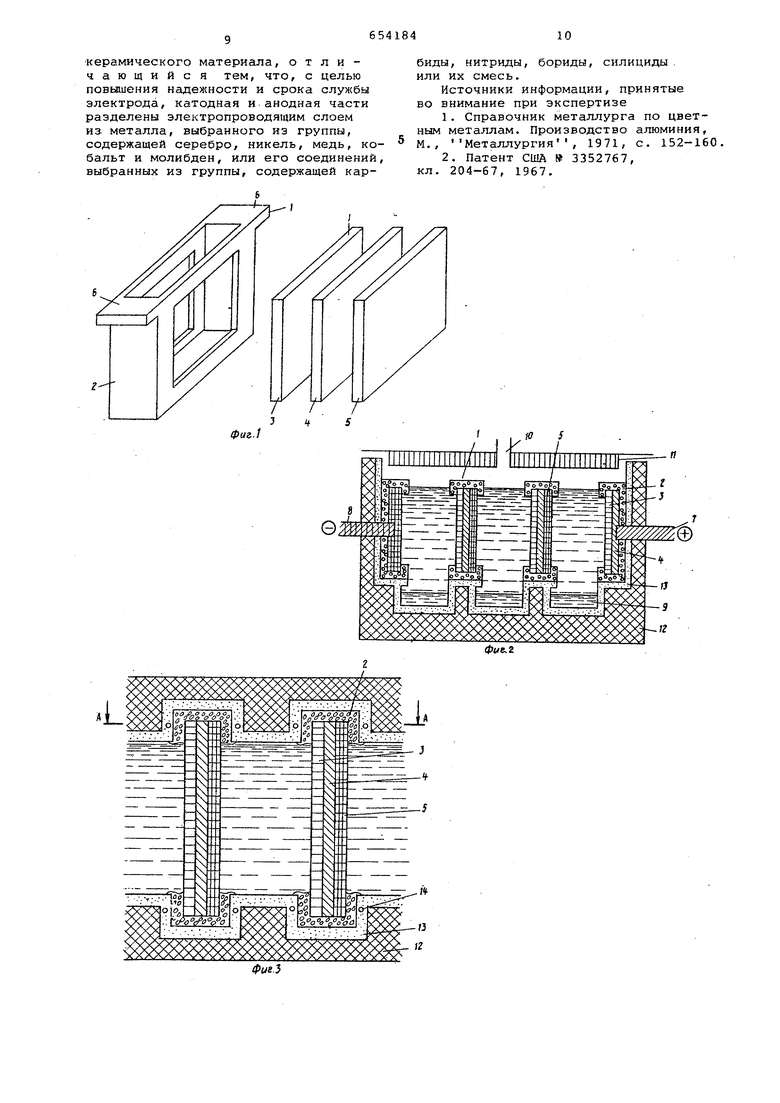

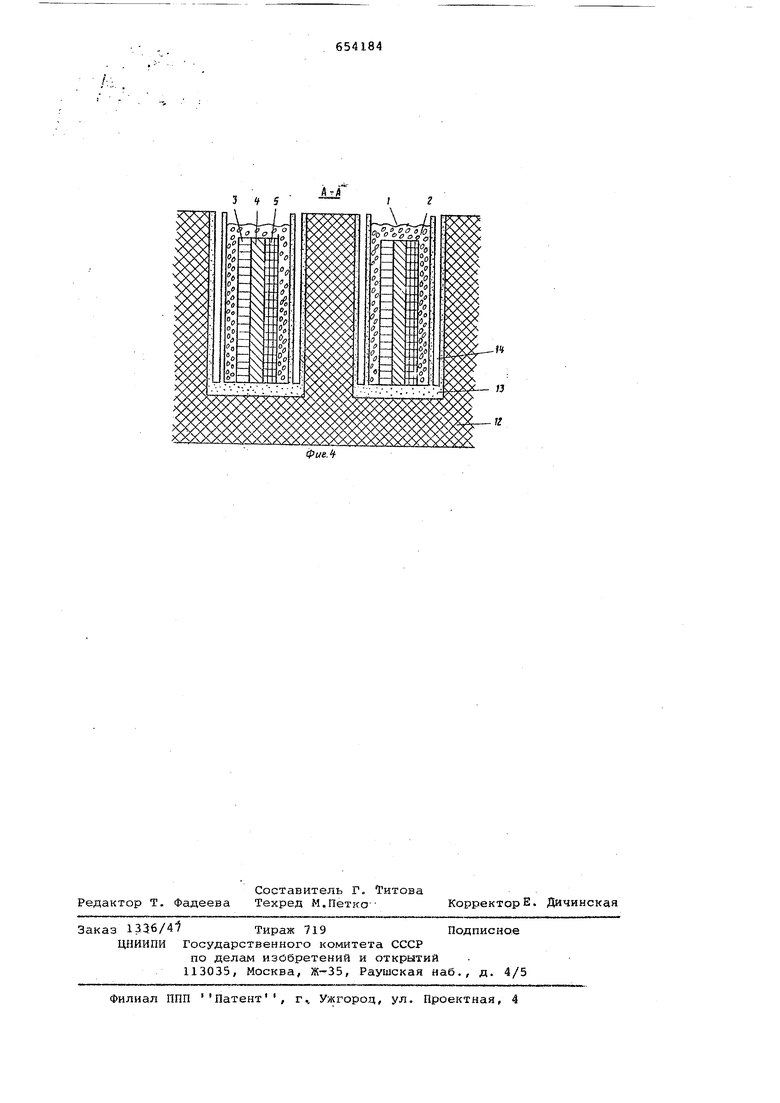

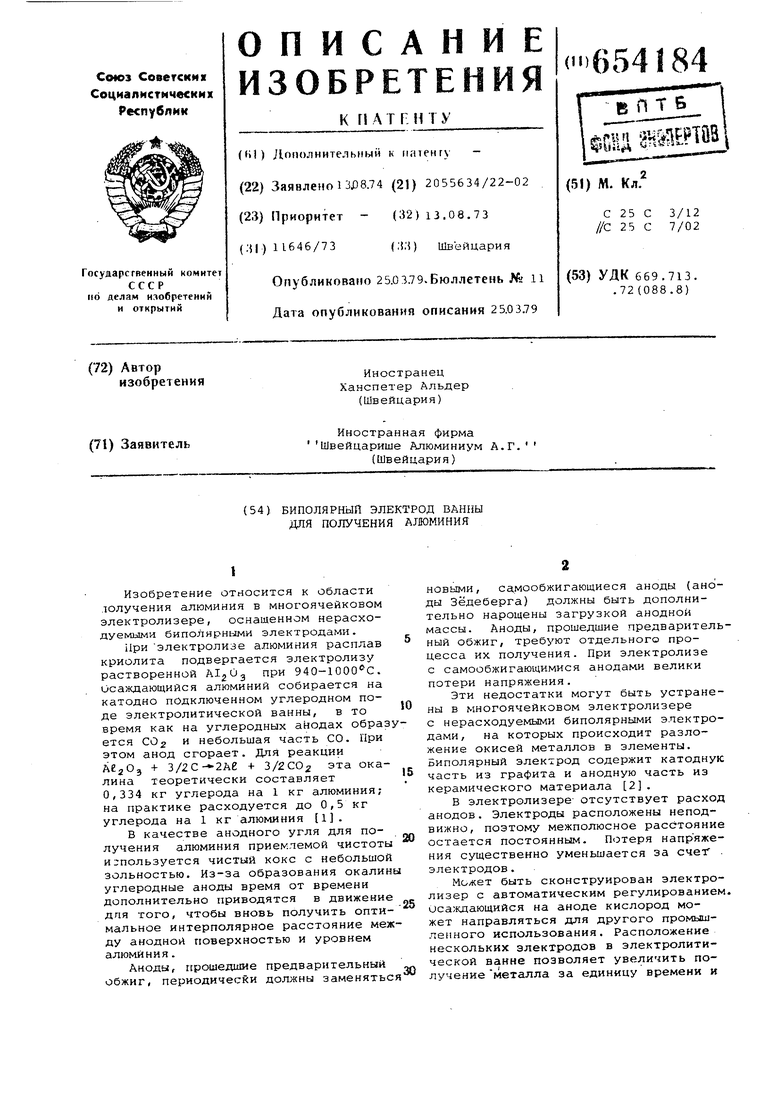

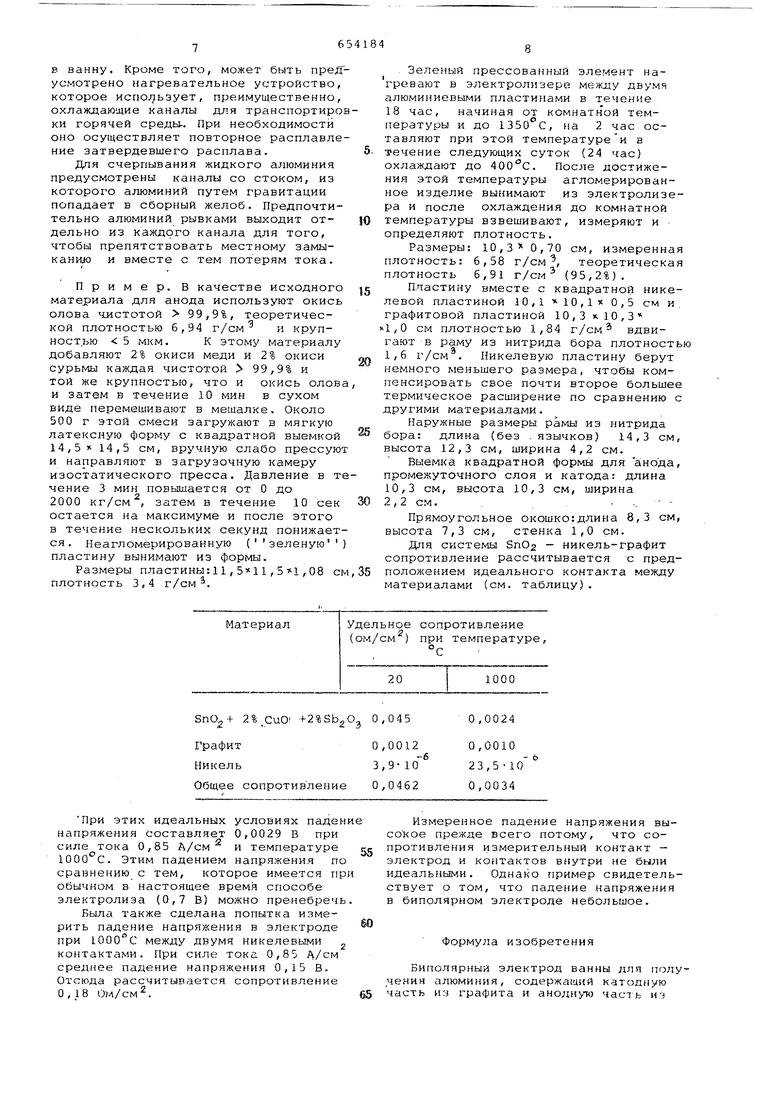

площади, не меняя при этом внешних размеров электролизера. Однако такой биполярный электрод недостаточно надежен вработе и быст выходит из строя. Предлагаемый биполярный электрод отличается тем, что между анодной и Катодной частями находится промеж точный слой, пропускающий электрический ток и являющийся инертным по отношению к аноду и катоду при рабочей температуре. Промежуточный слой состоит из металла, выбранного из группы, содержащей серебро, никель, медь, кобальт и молибден, или его соединений, выбранных из группы, содержащей карбиды, нитриды, бориды, силициды или их смесь, Этб позволяет повысить надежность и срок службы электрода. Электрический ток пропускается че рез многоячейковый электролизер минимум с одним нepacxoдye шIM биполярным электродом, состоящим из электро ных материалов, устойчивых один к другому. Причем анионы, в частности ионы кислорода, растворенных соединений металлов разряжаются на поверх ности анода, состоящей из электронно-проводящего окисленного керамического материала, а ионы металла, в частности ионы алюминия, разряжа,ются на поверхности катода, состоящего и иного материала, чем анодна поверхность (в частности, из графита) . Ячейка электролизера состоит из следующих элементов: расплав - элек тронно-проводящий анод - катод -. расплав. Так как анод и катод при в сокой температуре часто неустойчивь один к другому, они разделены проме жуточным слоем. Для свободной поверх ности анода, находящейся в контакте с коррозионным расплавом, прежде всего принимаются во внимание окиси в качестве основных веществ, например окись олова, железа, хрома кобальта, никеля или цинка. Однако эти окиси часто не могут быть плотн агломерированы без добавок, кроме того, при 1000°С они обнаруживают относительно высокое удельное сопро тивление. Поэтому для улучшения свойств чистой окиси необходимы до(5авки минимум из одной окиси другого металла концентрацией 0,0120 вес.%, преимущественно 0/05- Я вес.%. Для повышения агломерации, плот ности и проводимости рекомендуются добавки окисей следующих металлов, которые могут применяться отдельно или . в комбинации Fe, Sb, Си, Мп, Nb, Zn, Cr, Со, W Cd, Zr, Та, Jn, Ni, Ca, Ba, BJL. Для получения окисленных керамических элементов такого типа можно работать согласно известным метоДам керамической технологии. Смесь окисей измельчают, путем, прессования или шликерного литья помещают в форму и агломерируют путем нагревания до высокой температуры. Наряду с этим смесь окисей в качестве покрытия наносят на носитель, причем этот носитель с успехом служит в качестве разделительного слоя между анодной и катодной поверхностями электродов. Смесь окисей с помощью холодного и горячего прессования, плазменного или пламенного напыления, детонационного покрытия, физического или химического выделения из газовой фазы или другого известного метода наносят на носитель случае необходимости, дополни- ; тельно агломерируют. Прочность сцепления на носителе улучшается, если перед нанесением слоя сделать поверхность носителя шероховатой (механическим, электрическим или химическим путем), или если на нее наварить металлическую сетевую ткань. Такие оксидные аноды имеют хорошую температурную устойчивость, небольшую растворимость в расплаве при 1000с, небольшое удельное сопротивление, устойчивое окисление, а также малую пористость, которой можно пренебречь. Применяются аноды преимущественно пористостью менее чем 5%, состоящие на 80-99% из ShO2.. При рабочей температуре они имеют удельное сопротивление максимум 0,004 ом/см и растворимость в криолитовом расплаве менее чем 0,08%. Эти условия выполняются, например, при добавке 0,5-2% СиО и 0,5-2% SbyO к основе SnO. Окисленный керамический материал на базе окиси олова быстро изнашивается при погружении в расплавленный электролит с суспендированным алюминием. Коррозия может быть значительно уменьшена при подаче на поверхность анода, находящуюся в контакте с расплавом, напряжения. При этом минимальная плотность тока должна составлять 0,001 А/см, однако с успехом применяется минимум 0,01 А/см , в частности минимум 0,025 А/см . Если биполярный электрод, на который подается ток с минимальной плотностью, расположен в многоячейковом электролизере так, что свобод; ая поверхность анода не полностью догружена в расплав, тогда в том месте, где поверхность анода находится в контакте одновременно с расплавом и атмосферой, может произойти еще более заметное изнашивание оксидного керамического материала. Атмосфера, кроме воздуха, состоит из анодного газа, в частности кислорода, паров расплава и (по возможности) фтора. Поэтому электроды расположены преимущественно т что по меньшей мере свободная,, рабочая поверхность акода полностью погружена в расплав. Катод, как правило,состоит из углерода в виде кальцинированных блоков или графита. Однако он может быть изготовлен также из другого устойчивого к расплаву металла с хо рошей электронной проводимостью (например, борида, карбида, нитрида или силицида), преимущественно элементов W основной группы и дополнительной группы металлов пери дической системьа элементов или их смесей, в частности карбида титана, борида титана, борида или карбида кремния. Так же как анод, .катод согласно известному технологи ческому способу может быть нанесен виде покрытия на промежуточный слой Между анодным и катодным слоем может быть расположен промежуточный слой, который препят-ствует непосред cTBeHHOikiy контакту между оксидной керамикой и катодом. Оксидная керам ка при рабочей температуре может быть восстановлена за счет катодног слоя, cdcTOHiaero из углерода. Промежуточный слой должен облада хорошей электропроводностью. В качестве материалов используют металлы, преимущественно серебро, никель, медь, кобальт, молибден, а также соответствующий определенным условиям карбид, нитрид, борид, сил цид или их смеси. Серебро имеет преимущество потому, что оно жидкое при рабочейтемпературе выше и вместе с тем обеспечивает особенно хороший контакт. Одновременно такой промежуточный слой с проводиместью- металла облегчает равномерное распределение тока по всей пластине электрода. Отдельные части биполярного электрода скреплены материалом, который устойчив при рабочих условиях и является плохим электропроводником. Преимущественно применяется преломля ющий нитрид или окись, например нитрид бора, нитрид кремния, окись алю миния или окись магния. При использовании в электролизе биполярный электрод с двух сторон находится в контакте с расплавом. Расплавленный электролит может сое тоять из фторидов и прежде всего из криолита или из смеси окисей. Разрядка ионов - 0 происходит на граничной поверхности между расплаво и керамикой, образовавшийся кислород улетучивается через расплав. На катоде ионы металла уменьшаются. В- многоячейковом электролизере не колько электродов могут располагатьс в ряд между концевым катодом и концевым анодом. На фиг. 1 показаны отдельные частя неиспользованных биполярных электродов; на фиг. 2 дан вертикальный разрез электролизера для получения алюминия, оборудованного биполярными электродами; на фиг. 3 - горизонтальный разрез одной части электролизера с электродными пластинами, укрепленными в выемках; на фиг. 4 - вертикальный разрез А-А на фиг. 3. Электрод 1 имеет раму 2, которая состоит из плохопроводящего, устойчивого к расплавлению материала, например электролитически расплавленной или МдО. В этой раме имеются агломерированная анодная пластина 3, состоя дая из оксидного керамического материала, промежуточный слой 4, образованный хорошопроводящей пластиной, и катодная пластина 5. Промежуточный слой 4 при рабочей температуре должен препятствовать реакции между анодной 3 и катодной 5 пластинами. Подвешивание электрода в электролизере облегчается образованием на раме 2 двух язычков 6, Многоячейковый электролизер (см. фиг. 2) набран из вертикально расположенных электродов. Они преимущественно расположены под углом, чтобы по возможности препятствовать вторичному окислению осевшего алюминия в результате поднимающегося вверх кислорода. Токоподвод 7 ведет к концевому аноду, а токоподвод 8 - к концевому катоду. Уровень расплава устанавливается так, чтобы он находился на участке верхнего края рамы электрода. Таким образом, не покрытая рамой поверхность анода полностью погружена в расплав. За счет этого исключается контактирование атмосферы со . свободной поверхностью анода и ее разрушение. Осевший на катоде алюминий собирается в сборниках 9, в то время как анодный газ отводится через отверстие 10 в крышке II ячейки, выложенной огнеупорным кирпичом. Футеровка 12 ванны не действует на катод, она покрыта электроизоляционным слоем 13, устойчивым к расплаву и к жидкому алюьшнию. Отдельные части электродов 1 без рамы могут держаться до применения вспомогательных средств (см. фиг. 3 и 4). Электролизер сконструирован так, что анодная пластина 3, промежуточный слой 4 и катодная пластина 5 электродов с затвердевшим электролитовым материалом отдельно закреплены в выемках, образованных футеровкой 12 ванны. Там расплав затвердевает в результате температуры, существующей в выемках ванны и уменьшающейся к стенке, что обусловлено перепадом температур у стенок электролитической ванны. Дополнительное затвердевание может проводиться местами за счет охлаждающих каналов 14, вмонтированных в ванну. Кроме того, может быть пред усмотрено нагревательное устройство, которое использует, преимущественно, охлаждающие каналы для транспортиро ки горячей среды-. При необходимости оно осуществляет повторное расплавле ние затвердевшего расплава. Для счерпывания жидкого алюминия предусмотрены каналы со стоком, из которого алюминий путем гравитации попадает в сборный желоб. Предпочтительно алюминий рывками выходит отдельно из каждого канала для того, чтобы препятствовать местному замыканид) и вместе с тем потерям тока. Пример. В качестве исходного материала для анода используют окись олова чистотой 99,9%, теоретической плотностью 6,94 г/см и крупностью 5 мкм. К этому материалу добавляют 2% окиси меди и 2% окиси сурьмы каждая чистотой 99,9% и ТОЙ же крупностью, что и окись олова и затем в течение 10 мин в сухом виде перемешивают в мешалке. Около 500 г этой смеси загружают в мягкую латексную форму с квадратной выемкой 14,5 14,5 см, вручную слабо прессуют и направляют в загрузочную камеру изостатического пресса. Давление в те чение 3 мин повышается от О до 2000 кг/см , затем в течение 10 сек остается на максимуме и после этого в течение нескольких секунд понижается. Неагломерированную ( зеленую пластину вынимают из формы. Размеры пластины:,,,08 см плотность 3,4 г/см. Зеленый прессованный элемент нагревают в электролизере между двумя алюминиевыми пластинами в течение 18 час, начиная от комнатной температуры и до 35ос, на 2 час оставляют при этой температуреи в течение следующих суток (24 час) охлаждают до 400с. После достижения этой температуры агломерированное изделие вынимают из электролизера и после охлаждения до комнатной температуры взвешивают, измеряют и определяют плотность. Размеры: 10,3 0,70 см, измеренная плотность: 6,58 г/см , теоретическая плотность 6,91 г/см- (95,2%). Пластину вместе с квадратной никелевой пластиной 10,1 -10,1х 0,5 см и. графитовой пластиной 10,3 х.10,3 1,0 см плотностью 1,84 г/см вдвигают в раму из нитрида бора плотностью 1,6 г/см. Никелевую пластину берут немного меньшего размера, чтобы компенсировать свое почти второе большее термическое расширение по сравнению с другими материалами. Наружные размеры рамы из нитрида бора: длина (без . язычков) 14,3 см, высота 12,3 см, ширина 4,2 см. Выемка квадратной формы для анода, промежуточного слоя и катода: длина 10,3 см, высота 10,3 см, ширина 2,2 см. . , . ., - Прямоугольное окошко:длина 8,3 см, высота 7,3 см, стенка 1,0 см. Для системы SnO - никель-графит сопротивление рассчитывается с предположением идеального контакта между материалами (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Анод электролизера для получения алюминия из расплавленных электролитов | 1974 |

|

SU708999A3 |

| Анод для электролитическогопОлучЕНия АлюМиНия | 1977 |

|

SU828978A3 |

| Способ формирования настыли в ванне для электролитического получения алюминия | 1976 |

|

SU683638A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ - СТРОНЦИЙ И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010893C1 |

| Способ защиты анода от разрушения | 1974 |

|

SU668619A3 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2016 |

|

RU2621084C1 |

| СПОСОБ СОЗДАНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ УГЛЕРОДНОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2486292C1 |

При этих идеальных условиях падени напряжения составляет 0,0029 В при силе тока 0,85 А/см и температуре 1000 С. Этим падением напряжения по сравнению с тем, которое имеется при обычном в настоящее время способе электролиза (0,7 В) можно пренебречь Была также сделана попытка измерить падение напряжения в электроде при между двумя никелевыми контактами. При силе тока 0,85 А/см среднее падение напряжения 0,15 В. Отсюда рассчитывается сопротивление 0,18 Ом/см. Измеренное падение напряжения высокое прежде всего потому, что сопротивления измерительный контакт - электрод и контактов внутри не были идеальными. Однако пример свидетельствует о том, что падение напряжения в биполярном электроде небольшое. Формула изобретения Биполярный электрод ванны для получения алюминия, содержащий катодную часть и:з графита и аноднуто час7ь из

керамического материала, отличающийся тем, что, с целью повышения надежности и срока службы электрода, катодная и анодная части разделены электропроводящим слоем на металла, выбранного из группы, содержащей серебро, никель, медь, кобальт и молибден, или его соединений, выбранных из группы, содержащей карбиды, нитрилы, бориды, силициды или их смесь.

Источники информации, принятые во внимание при экспертизе

м., Металлургия, 1971, с. 152-160,

A т л

3 f 5

; г

Авторы

Даты

1979-03-25—Публикация

1974-08-13—Подача