1

Изобретение относится к устройствам для автоматического регулирования процесса ректификации и может быть использовано в химической, нефтехимической, нефтегазоперерабатываюшей, пищевой н других отрас.лях п ромы Ц лен ноет и.

Известно устройство для автоматического регулирования процесса ректификации, содержащее датчики давления в верхней и нижней частях колонны,соединенные с датчиком перепада давления, выход которого связан с вспомогательным регулятором, соединенным с датчиком температуры на контрольной тарелке через регулятор, а выход вспомогательного регулятора подключен к клапанам на линиях подачи сырья в верхнюю и нижнюю части колонны 1.

Однако с помощью данного устройства невозможно обеспечение заданного качества разделения ко.мпонентов из-за отсутствия автоматического воздействия на тенловой баланс колонны и отсутствия стабилизации парового потока.

Наиболее близким по технической cyniности к предложенному является устройство для регулирования температуры на контрольной тарелке ректификационной колонны, содержащее датчик перепада давления, связанный с одним из входов сумматора, второй вход которого соединен с датчиком температуры через регулятор. Выход сумматора воздействует на испо,тнительный клапан подачи тепла в колонну через блок усиления 2.

Однако при работе данного устройства значительные и частные возмущения но составу сырья существенно влияют на температуру контрольной тарелки, что приводит к изменениям подачи тепла .в ко.Юнну н, как следствие, к ухудшению качества дистиллята и кубового продукта.

Цель изобретения - по,1учение продуктов заданного качества при возмущениях по расходу сырья, находящихся в диапазоне 10-300/0.

Это достигается те.м, что устройство регулирования температуры на контрольной тарелке ректификационной колонны, содержащее датчик перепада давления, связанный с одним из входов сумматора, второй вход которого соединен с датчиком температуры через регулятор, снабжено блоком

ограничения, блоком типа «зона нечувствительности и клапанами на линиях подачи сырья в верхнюю и нижнюю части колонны, причем выход регулятора температуры подключен к входу сумматора через блок ограничения и соединен с входом блока типа «зона нечувствительности, выход которого соединен с клапанами на линиях подачи сырья.

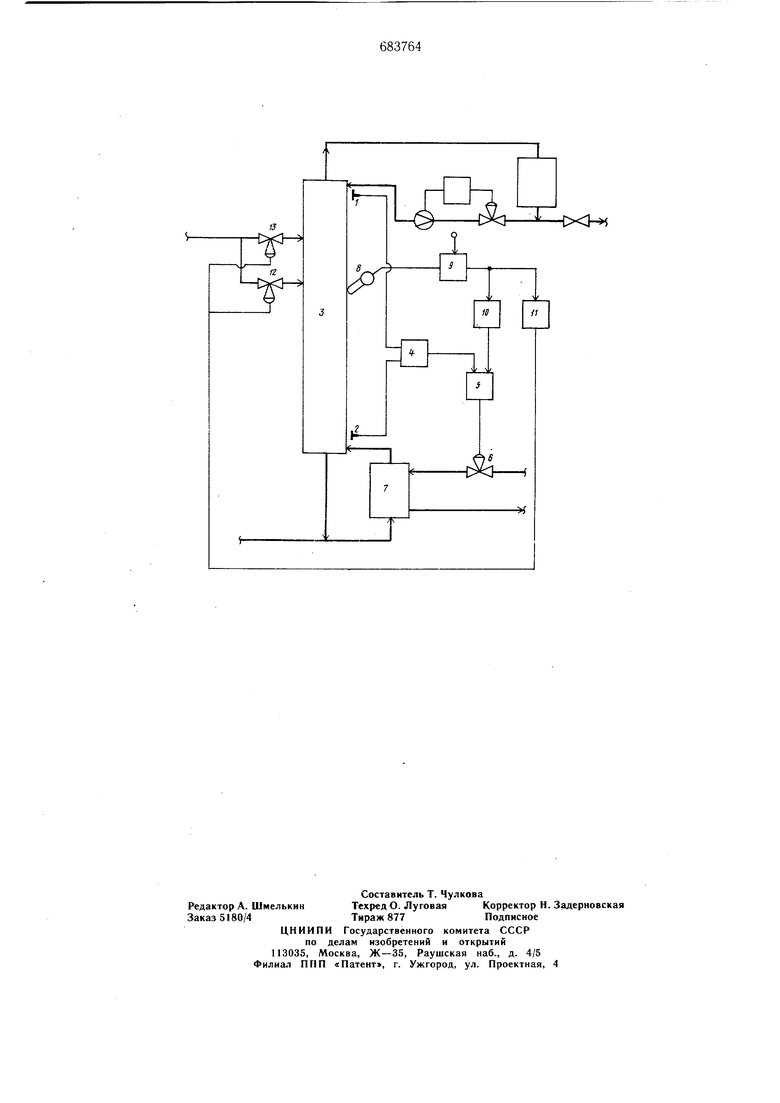

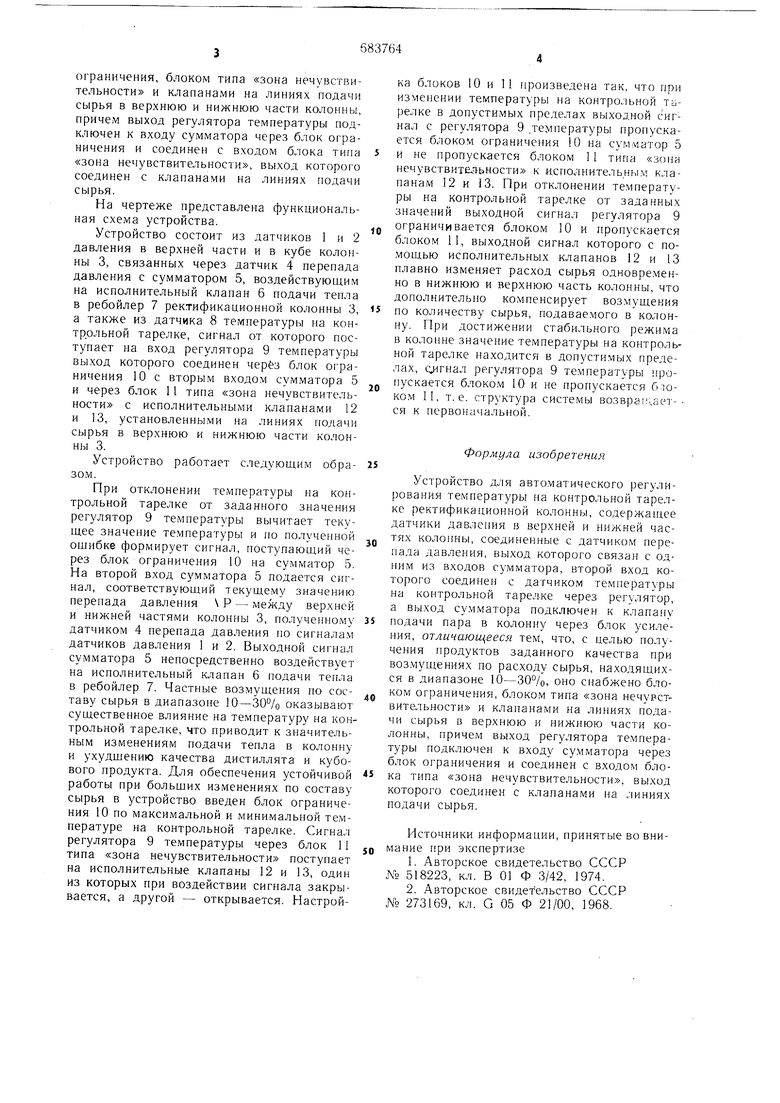

На чертеже представлена функциональная схема устройства.

Устройство состоит из датчиков 1 и 2 давления в верхней части и в кубе колонны 3, связанных через датчик 4 перепада давления с сумматором 5, воздействующим на исполнительный клапан 6 подачи тепла в ребойлер 7 ректификационной колонны 3, а также из датчика 8 температуры на контрольной тарелке, сигнал от которого поступает на вход регулятора 9 температуры выход которого соединен через блок ограничения 10 с вторым входом сумматора 5 и через блок 11 типа «зона нечувствительности с исполнительными клапанами 12 и 13, установленными на линиях подачи сырья в верхнюю и нижнюю части колонны 3.

Устройство работает следующим образом.

При отклонении температуры на контрольной тарелке от заданного значения регулятор 9 температуры вычитает текущее значение температуры и по полученной ощибке формирует сигнал, поетупаюпдий через блок ограничения 10 на сумматор 5. На второй вход сумматора 5 подается сигнал, соответствующий текущему значению перепада давления V Р - между верхней и нижней частями колонны 3, полученному датчиком 4 перепада давления но сигналам датчиков давления 1 и 2. Выходной сигнал сумматора 5 непосредственно воздействует на исполнительный клапан 6 подачи тепла в ребойлер 7. Частные возмущения по соетаву сырья в диапазоне 10-30% оказывают существенное влияние на температуру на контрольной тарелке, что приводит к значительным изменениям подачи тепла в колонну и ухудщению качества дистиллята и кубового продукта. Для обеспечения устойчивой работы при больщих изменениях по составу сырья в устройство введен блок ограничения 10 по максимальной и мини.мальной температуре на контрольной тарелке. Сигнал регулятора 9 температуры через блок 11 типа «зона нечувствительности поступает на исполнительные клапаны 12 и 13, один из которых при воздействии сигнала закрывается, а другой - открывается. Настройка блоков 10 и 11 произведена так. что при изме})ении температуры на контрольной тарелке в допустимых пределах выходной сигнал с регулятора 9 .температуры пропускается блоком ограничения И) на сумматор 5 и не пропускается блоком I 1 типа «зона нечувствительности к нсполнительным клапанам 12 и 13. При отклонении температуры на контрольной тарелке от заданных значений выходной сигнал регулятора 9 ограничивается блоком 10 и пропускается блоком 11, выходной сигнал которого с по.мощью исполнительных клапанов 12 и 13 плавно изменяет расход сырья одновре.менно в нижнюю и верхнюю часть колонны, что дополнительно компенсирует возмущения по количеству сырья, подаваемого в колонну. При достижении стабильного режима в колонне значение температуры на контрольной тарелке находится в допустимых пределах, с 1гнал регулятора 9 температуры пропускается блоком 10 и не пропускается б юко.м 11, т.е. структура системы возвра:,чает- ся к первоначальной.

Формула изобретения

Устройство для автоматического регулирования температуры на контрольной тарелке ректификационной колонны, содержащее датчики давления в верхней и нижней частях колонны, соединенные с датчиком перепада давления, выход которого связан с одни.м из входов сумматора, второй вход которого соединен с датчиком температуры на контрольной тарелке через регулятор, а выход су.мматора подключен к клапану подачи пара в колонну через блок усиления, отличающееся тем, что, с целью получения продуктов заданного качества при возмущениях по расходу сырья, находящихся в диапазоне 10-30%, оно снабжено блоком ограничения, блоком типа «зона нечувствительности и клапанами на линиях подачи сырья в верхнюю и нижнюю части колонны, причем выход регулятора температуры подключен к входу сумматора через блок ограничения и соединен с входом блока типа «зона нечувствительности, выход которого соединен с клапанами на линиях подачи сырья.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР Л 518223, кл. В 01 Ф 3/42, 1974.

2. Авторское свидетельство СССР Н° 273169, кл. G 05 Ф 21/00, 1968.

{ХЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕКТИФИКАЦИОННОЙ КОЛОННОЙ ВЫДЕЛЕНИЯ ИЗОПЕНТАНА | 2019 |

|

RU2722132C1 |

| Устройство для автоматического управления ректификационной колонной | 1980 |

|

SU923564A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2001 |

|

RU2176149C1 |

| Устройство для автоматического управления блоком ректификационных и абсорбционных колонн | 1975 |

|

SU548289A1 |

| Способ автоматического регулирования ректификационной колонной с двумя потоками сырья | 1989 |

|

SU1740026A1 |

| Способ автоматического управления сложной ректификационной колонной | 1990 |

|

SU1754140A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ РЕЖИМОМ РЕКТИФИКАЦИОННЫХ КОЛОНН | 2002 |

|

RU2238780C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| Устройство для автоматического регулирования сложной ректификационной колонны | 1977 |

|

SU654262A1 |

Авторы

Даты

1979-09-05—Публикация

1977-06-28—Подача