Указанная .цель достигается тем, что в известный механизм реверса кинематической цепи зубообрабатывающего станка, содержащий муфту реверса с фрикционными дисками, приводной гидроцилиндр управления муфтой реверса, распределитель и дроссельные устройства с обратными клапанами, введен дополнительный двухступенчатый гидроцилиндр с двумя малыми и двумя большими камерами, при этом малые камеры соединены с полостями приводного гидроцилиндра, а большие камеры через дроссели и распределитель - с нагнетательной и сливной магистралями.

Стабильная минимальная скорость поршня приводного гидроцилиндра обеспечивается при большем расходе через дроссель, вследствие чего повышается надежность работы механизма, обеспечивается плавное сцепление-расцепление дисков муфты ревеса, устраняются удары при реверсе кинематической цепи и повышается точность обработки на станке.

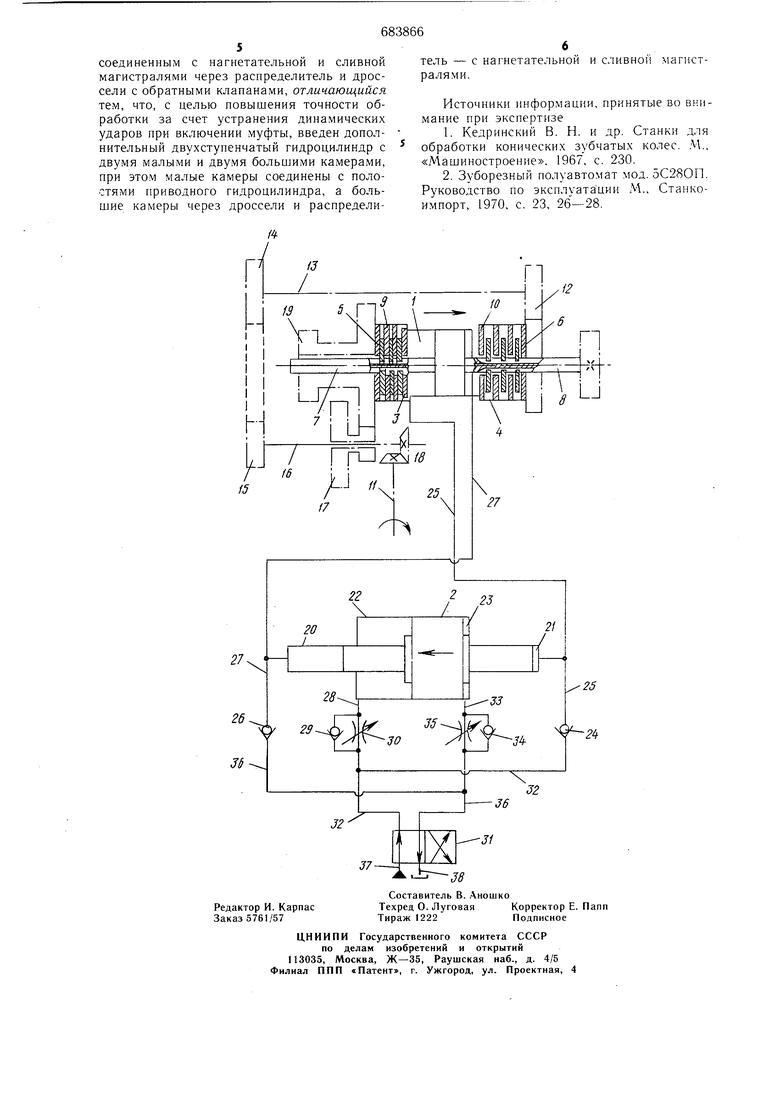

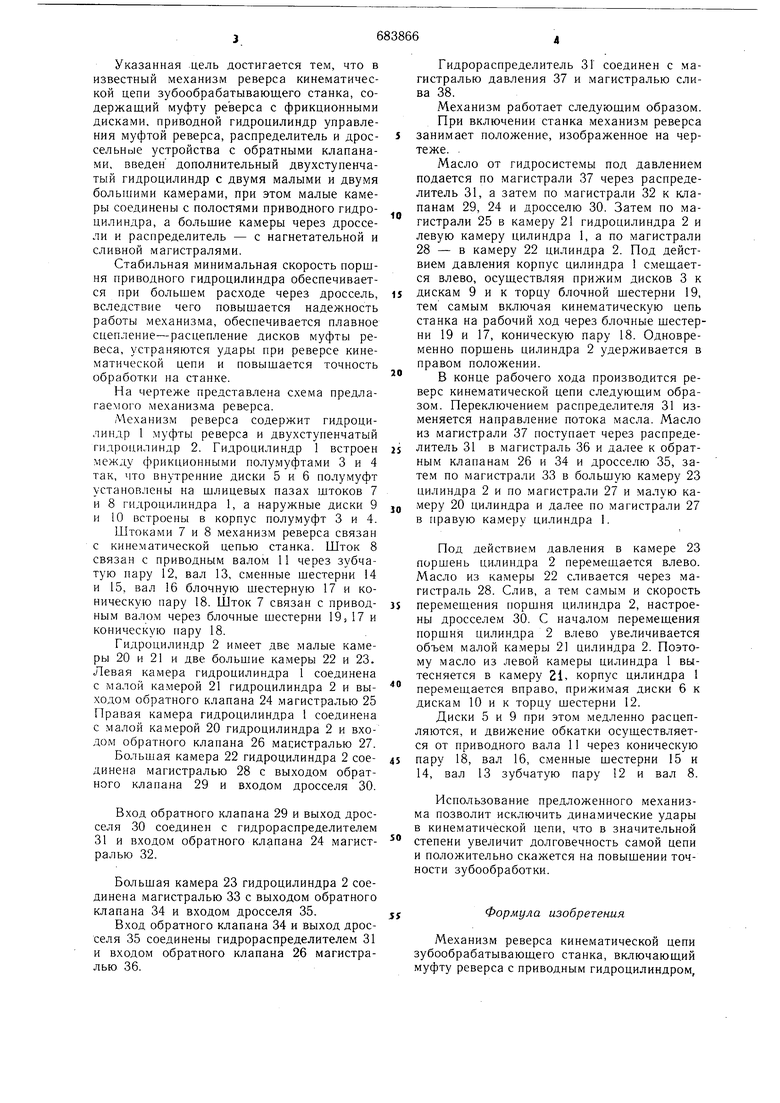

На чертеже представлена схема предлагаемого механизма реверса.

Механизм реверса содержит гидроцилиндр 1 муфты реверса и двухступенчатый гидроцилиндр 2. Гидроцилиндр 1 встроен между фрикционными полумуфтами 3 и 4 так, что внутренние диски 5 и 6 полумуфт установлены на шлицевых пазах штоков 7 и 8 гидроцилиндра 1, а наружные диски 9 и 10 встроены в корпус полумуфт 3 и 4.

Штоками 7 и 8 механизм реверса связан с кине.матической цепью станка. Шток 8 связан с приводным валом 11 через зубчатую пару 12, вал 13, сменные шестерни 14 и 15, вал 16 блочную шестерную 17 и коническую пару 18. Шток 7 связан с приводным валом через блочные шестерни 19,17 и коническую пару 18.

Гидроцилиндр 2 имеет две малые камеры 20 и 21 и две большие камеры 22 и 23. Левая камера гидроцилиндра 1 соединена с малой камерой 21 гидроцилиндра 2 и выходом обратного клапана 24 магистралью 25 Правая камера гидроцилиндра 1 соединена с малой камерой 20 гидроцилиндра 2 и входом обратного клапана 26 магистралью 27.

Большая камера 22 гидроцилиндра 2 соединена магистралью 28 с выходом обратного клапана 29 и входом дросселя 30.

Вход обратного клапана 29 и выход дросселя 30 соединен с гидрораспределителем 31 и входом обратного клапана 24 магистралью 32.

Большая камера 23 гидроцилиндра 2 соединена магистралью 33 с выходом обратного клапана 34 и входом дросселя 35.

Вход обратного клапана 34 и выход дросселя 35 соединены гидрораспределителем 31 и входом обратного клапана 26 магистралью 36.

Гидрораспределитель ЗГ соединен с .магистралью давления 37 и магистралью слива 38.

Механизм работает следуюш,им образом.

При включении станка механизм реверса занимает положение, изображенное на чертеже. .

Масло от гидросистемы под давлением подается по магистрали 37 через распределитель 31, а затем по магистрали 32 к клапанам 29, 24 и дросселю 30. Затем по магистрали 25 в камеру 21 гидроцилиндра 2 и левую камеру цилиндра 1, а по магистрали 28 - в камеру 22 цилиндра 2. Под действием давления корпус цилиндра 1 смешается влево, осуществляя прижим дисков 3 к дискам 9 и к торцу блочной шестерни 19, тем самым включая кинематическую цепь станка на рабочий ход через блочные шестерни 19 и 17, коническую пару 18. Одновременно поршень цилиндра 2 удерживается в правом положении.

В конце рабочего хода производится реверс кинематической цепи следующим образом. Переключением распределителя 31 изменяется направление потока масла. Масло из магистрали 37 поступает через распределитель 31 в магистраль 36 и далее к обратным клапанам 26 и 34 и дросселю 35, затем по магистрали 33 в большую камеру 23 цилиндра 2 и по магистрали 27 и малую камеру 20 цилиндра и далее по магистрали 27 в правую камеру цилиндра 1.

Под действием давления в камере 23 поршень цилиндра 2 перемешается влево. Масло из камеры 22 сливается через магистраль 28. Слив, а тем самым и скорость перемешения поршня цилиндра 2, настроены дросселем 30. С началом перемеш,ения поршня цилиндра 2 влево увеличивается объем малой ка.меры 21 цилиндра 2. Поэтому масло из левой камеры цилиндра 1 вытесняется в камеру 21, корпус цилиндра I перемещается вправо, прижимая диски 6 к дискам 10 и к торцу шестерни 12.

Диски 5 и 9 при этом медленно расцепляются, и движение обкатки осуществляется от приводного вала 11 через коническую пару 18, вал 16, сменные шестерни 15 и 14, вал 13 зубчатую пару 12 и вал 8.

Использование предложенного механизма позволит исключить динамические удары в кинематической цепи, что в значительной степени увеличит долговечность самой цепи и положительно скажется на повышении точности зубообработки.

Формула изобретения

Механизм реверса кинематической цепи зубообрабатывающего станка, включающий муфту реверса с приводным гидроцилиндром,

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм реверса кинематической цепи зубообрабатывающего станка | 1979 |

|

SU872077A1 |

| Кинематическая цепь обката зубообрабатывающего станка | 1978 |

|

SU770689A1 |

| ЛЕСНАЯ МАШИНА | 1995 |

|

RU2118262C1 |

| Привод рабочих шпинделей | 1978 |

|

SU779002A1 |

| Зубообрабатывающий станок | 1982 |

|

SU1047624A2 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ РЕВЕРС-РЕДУКТОРОМ | 2001 |

|

RU2216479C2 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СКВАЖИННОГО НАСОСА | 2022 |

|

RU2788797C1 |

| Гидросистема зубообрабатывающего станка | 1980 |

|

SU931993A2 |

| Система управления гидравлическим прессом | 1978 |

|

SU747739A1 |

| Привод ведущего моста | 1990 |

|

SU1729841A1 |

Авторы

Даты

1979-09-05—Публикация

1977-06-20—Подача