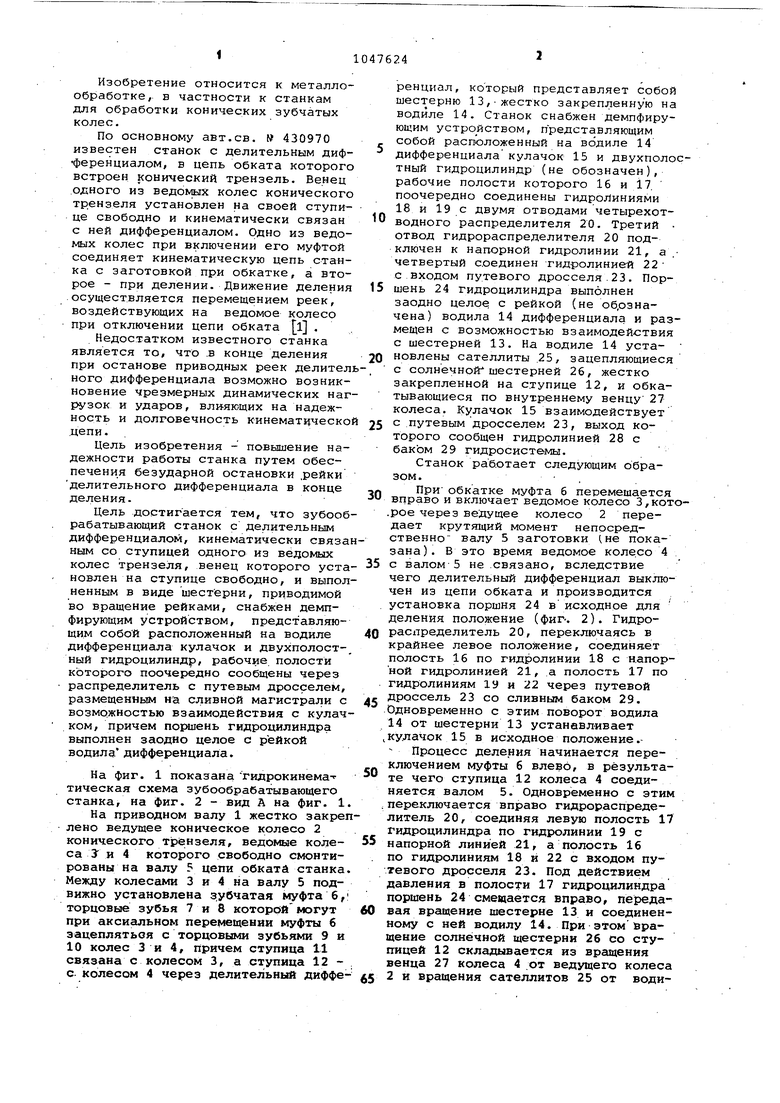

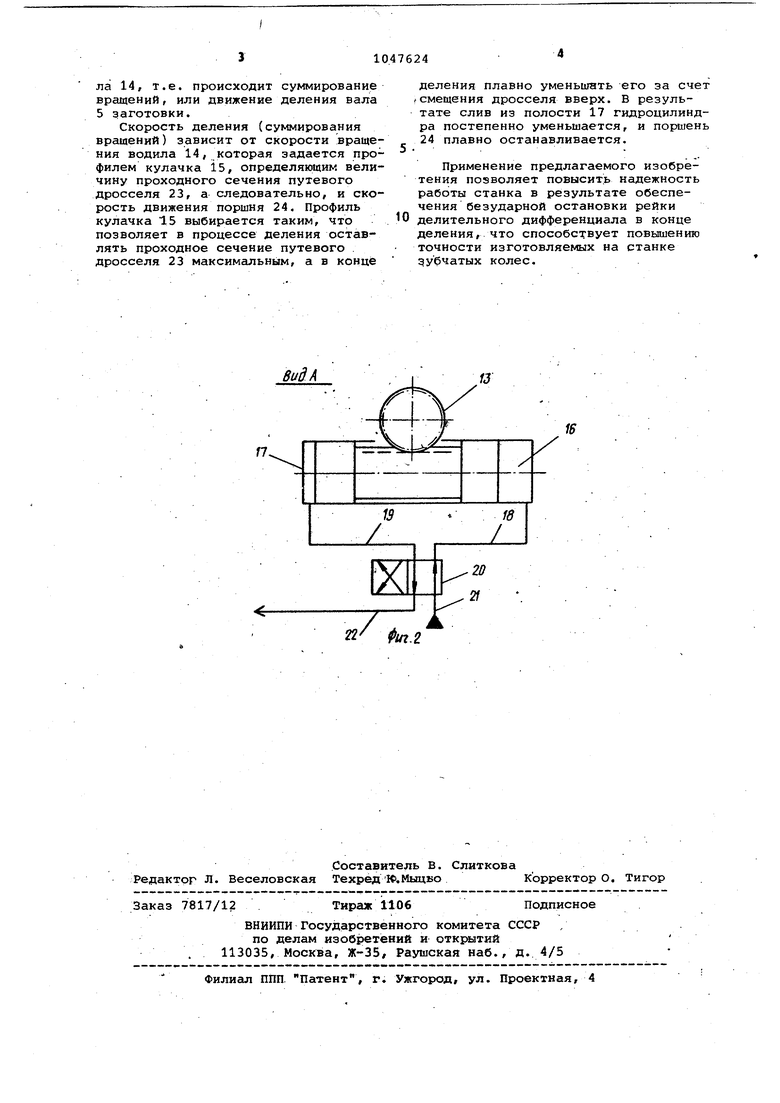

Изобретение относится к металлообработке, в частности к станкам для обработки конических зубчатых колес. По основному авт.св. № 430970 извесртен станок с делительным дифференциалом, в цепь обката которого встроен конический трензель. Венец одного из ведомых колес конического трензеля установлен на своей ступице свободно и кинематически связан с ней дифференциалом. Одно из ведомых колес при включении его муфтой соединяет кинематическую цепь станка с заготовкой при обкатке, а второе - при делении. Движение деления осуществляется перемещением реек, воздействующих на ведомое колесо при отключении цепи обката l . Недостатком известного станка является то, что .в конце деления при останове приводных реек делител ного дифференциала возможно возникновение чрезмерных динамических наг рузок и ударов, вли-яющих на надежность и долговечность кинематическо .цепи. Цель изобретения - повышение надежности работы станка путем обеспечения безударной остановки рейки делительного дифференциала в конце деления. Цель достигается тем, что зубооб рабатывающий станок с делительным дифференциалом, кинематически связа ным со ступицей одного из ведомых колес трензеля, венец которого уста новлен на ступице свободно, и выпол ненным в виде шестерни, приводимой во вращение рейками, снабжен демпфирующим устройством, представляющим собой расположенный на водиле дифференциала кулачок и двухполостный гидроцилиндр, рабочие полости которого поочерёдно сообщены через распределитель с путевым дросселем, размещенным на сливной магистрали с возможностью взаимодействия с кулач ком, причем поЕядень гидроцилиндра выполнен заодно целое с рейкой водила дифференциала. На фиг. 1 показана Тидрокинематическая схема зубообрабатывающего станка, на фиг. 2 - вид А на фиг. 1 На приводном валу 1 жестко закре лено ведущее коническое колесо 2 конического Т1 ензеля, ведомые колеса 3 и 4 которого свободно смонтированы на валу 5 цепи обкати станка Между колесами 3 и 4 на валу 5 подвижно установлена зубчатая муфта 6, торцовые зубья 7 и 8 которой могут при аксиальном перемещении муфты 6 эацеплятьоя с торцовыми зубьями 9 и 10 колес 3 и 4, причем ступица 11 связана с колесом 3, а ступица 12 с. колесом 4 через делительный диффе ренциал, который представляет собой шестерню 13,-жестко закрепленную на водиле 14. Станок снабжен демпфирующим устройством, представляющим собой расположенный на водиле 14 дифференциалакулачок 15 и двухполостный гидроцилиндр (не обозначен), рабочие полости которого 16 и 17. поочередно соединены гидролиниями 18 и 19 с двумя отводами четырехотводного распределителя 20. Третий отвод гидрораспределителя 20 подключен к напорной гидролинии 21, а . четвертый соединен гидролинией 22 с входом путевого дросселя.23. Поршень 24 гидроцилиндра выполнен заодно целое с рейкой (не обрзначена) водила 14 дифференциала и размещен с возможностью взаимодействия с шестерней 13. На водиле 14 уста- новлены сателлиты ,25, зацепляющиеся с солнечной шестерней 26, жестко закрепленной на ступице 12, и обкатывающиеся по внутреннему венцу 27 колеса. Кулачок 15 взаимодействует с путевым дросселем 23, выход которого сообщен гидролинией 28 с баком 29 гидросистемы. Станок работает следующим образом. , При обкатке муфта б перемешается вправо и включает ведомое колесо 3,которое через ведущее колесо 2 передает крутящий момент непосредственно валу 5 заготовки не показана). В это время ведомое колесо 4 с валом 5 не .связано, вследствие чего делительный дифференциал выключен из цепи обката и производится установка поршня 24 висходное для деления положение (фиг-. 2). Гидрораспределитель 20, переключаясь в крайнее левое положение, соединяет полость 16 по гидролинии 18 с напорной гидролинией 21, а полость 17 по гидролиниям 1У и 22 через путевой дроссель 23 со сливным баком 29. Одновременно с этим поворот водила 14 от шестерни 13 устанавливает кулачок 15 в исходное положение.Процесс деления начинается переключением муфты 6 влево, в результате чего ступица 12 колеса 4 соединяется валом 5. Одновременно с этим переключается вправо гидрораспределитель 20, соединяя левую полость 17 гидроцилиндра по гидролинии 19 с напорной линией 21, а полость 16 по гидролиниям 18 и 22 с входом путевого дросселя 23. Под действием давления в полости 17 гидроцилиндра поршень 24 смещается вправо, передавая вращение шестерне 13 и соединенному с ней водилу 14. При этомВращение солнечной шестерни 26 со ступицей 12 складывается из вращения венца 27 колеса 4 .от ведущего колеса 2 и вращения сателлитов 25 от водила 14, т.е. происходит суммирование вращений, или движение деления вала 5 заготовки.

Скорость деления (суммирования вращений) зависит от скорости вращения водила 14, которая задается профилем кулачка 15, определяющим величину проходного сечения путевого дросселя 23, а следовательно, и скорость движения поршня 24. Профиль кулачка 15 выбирается таким, что позволяет в процессе деления оставлять проходное сечение путевого дросселя 23 максимальным, а в конце

деления плавно уменьшать его за счет смещения дросселя вверх. В результате слив из полости 17 гидроцилиндра постепенно уменьшается, и поршень 24 плавно останавливается.

.

Применение предлагаемого изобретения позволяет повысить надежность работы станка в результате обеспечения безударной остановки рейки делительного дифференциала в конце деления, что способствует повышению точности изготовляемых на станке дубчатых колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1968 |

|

SU430970A1 |

| Зубообрабатывающий станок | 1976 |

|

SU602321A2 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| Кинематическая цепь обката зубообрабатывающего станка | 1978 |

|

SU770689A1 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| МАШИНА | 2009 |

|

RU2401762C1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| Гидромеханическая передача | 1979 |

|

SU853247A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

ЗУБООБРАБАТЬГОАЮЩИЙ СТАНОК : по авт.св. 430970, о т л и ч а rout и и с я тем, что, с целью повьиоения надежности работы станка путем обеспечения безударной остановки рейки делительного дифференциала в конце деления, станок снабжён демпфирующим устройством, представляющим собой расположенный на водиле дифференциала кулачок и двухполостный гидроцилиндр, рабочие полости которого поочередно сообщены через распределитель с путевым дросселем, размещенным на сливной магистрали с возможностью взаимодействия с кулачком, причем поршень гидроцилиндра выполнен заодно целое с рейкой водит ла дифференциала.

вид/(

п

и/ фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1968 |

|

SU430970A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-06-23—Подача