1

Изобретение относится к станкам для обработки конических зубчатых колес.

В основном авт. св. № 543471 описана кинематическая цепь обката зубо-5 обрабатывающего станка, содержащая механизм деления, выполненный в виде гидродвигателя с дозирующим гидроцилиндром, статор и ротор которого связаны соответственно с гитара- tO ми обката и деления. Между собой статор и ротор связаны зубчатой муфтой. Дозирующий гидроцилиндр имеет регулируемый ход штока и является также одним из элементов механизма уп- 15 равления муфтой, в этот механизм входит второй гидроцилиндр с постоянным ходом штока поршня р- Известное устройство не исключает возможности утечек масла из гидрав- 20 лической системы управления механизмами этой цепи, что не обеспечивает надежной и стабильной работы; известной цепи.

Целью изобретения является по- 25 вышение стабильности работы кинематической цепи.

Поставленная цель достигается тем, что в известной кинематической цепи зубообраОатывающего станка согласно 30

изобретению гидродвигатель своим входом подключен к гидромагистрали постоянного давления, дозирующий гидроцилиндр - попеременно одной полостью к выходу гидродвигателя или сливу и второй полостью соответственно к сливу или гидромагистрали/а гидроцилиндр с постоянным ходом штока г попеременно к гидромагистрали или сливу с помощью, например, гидрораспределителя с управлением от штока дозирующего гидроцилиндра.

Целесообразно на сливеиз второй полости дозирующего гидроцилиндра установить регулируемый дроссель с путевым управлением от штока самого дозирующего гидроцилиндра.

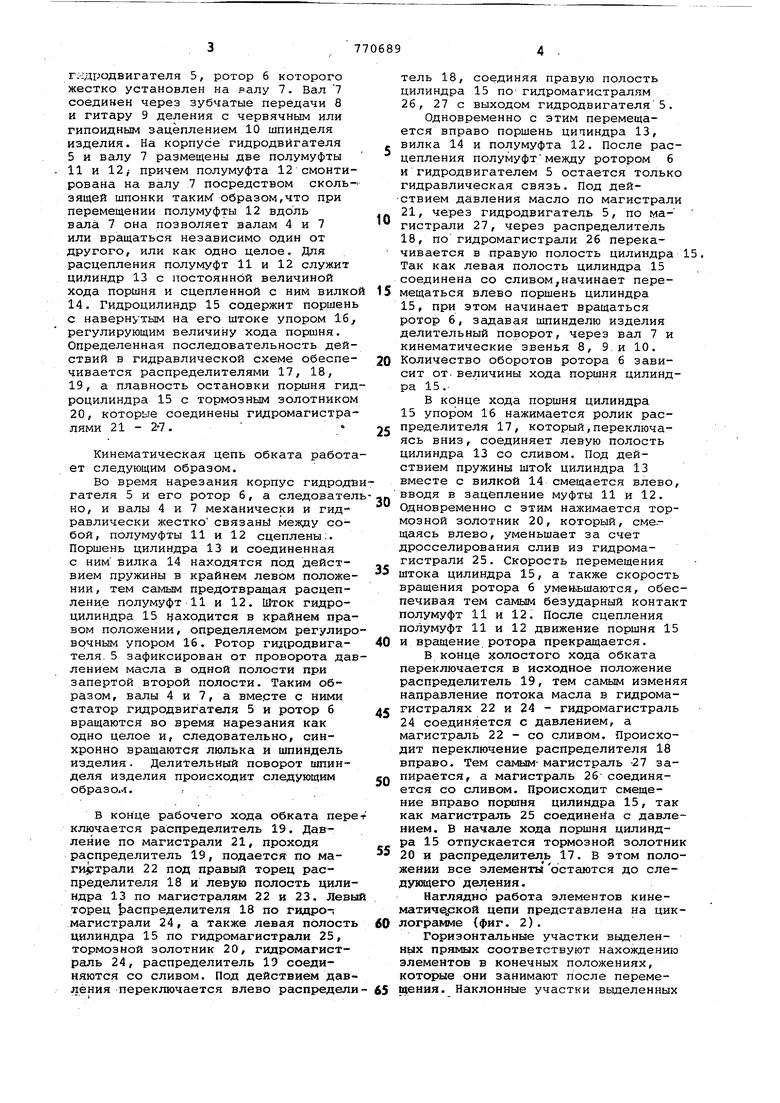

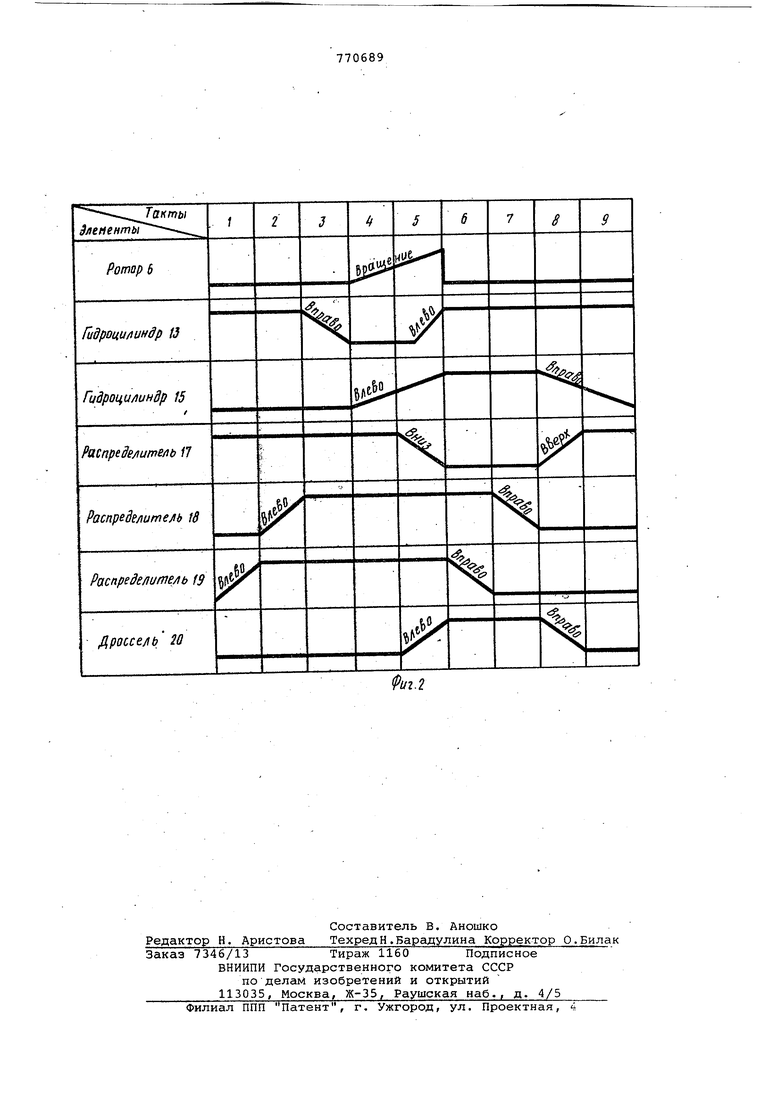

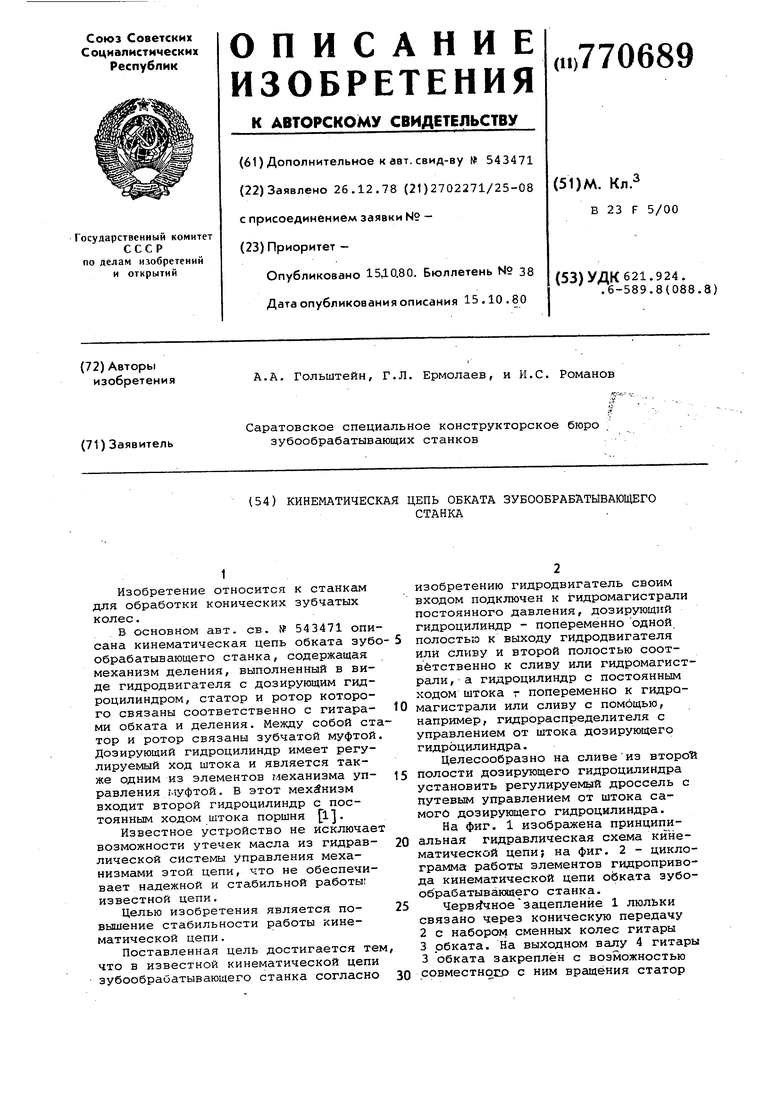

На фиг. 1 изображена принципиальная гидравлическая схема кинематической цепи; на фиг. 2 - циклограмма работы элементов гидропривода кинематической цепи обката зубообрабатывающего станка.

Черв5 чное Зацепление 1 люльки связано ч;ерез коническую передачу

2с набором сменных колес гитары

3обката. На выходном валу 4 гитары 3 обката закреплён с возможностью совместноср с ним вращения статор

г;-:дрс)двигателя 5, ротор 6 которого жестко установлен на валу 7. Вал 7 соединен через зубчатые передачи 8 и гитару 9 деления с червячным или гипоидным зацеплением 10 шпинделя изделия. На корпусе гидродвйгателя 5 и валу 7 размещены две полумуфты 11 и 12i причем полумуфта 12 смонтирована на валу 7 посредством скользящей шпонки такиМ образом,что при перемещении полумуфты 12 вдоль вала 7 она позволяет валам 4 и 7 или вращаться независимо один от другого, или как одно целое. Для расцепления полумуфт 11 и 12 служит цилиндр 13 с постоянной величиной хода поршня и сцепленной с ним вилко 14. Гидроцилиндр 15 содержит поршень с навернутым на его штоке упором 16 регулирующим величину хода поршня. Определенная последовательность действий в гидравлической схеме обеспечивается распределителями 17, 18,

19,а плавность остановки поршня гидроцилиндра 15 с тормозньм золотником

20,которые соединены гидромагист ралями 21-2-7.

Кинематическая цепь обката работает следующим образом.

Во время нарезания корпус гидродвгателя 5 и его ротор б, а следователно, и валы 4 и 7 механически и гидравлически жестко связань между собой, полумуфты 11 и 12 сцеплены:. Поршень цилиндра 13 и соединенная с ним вилка 14 находятся под действием пружины в крайнем левом положении , тем самым предотвращая расцепление полумуфт 11 и 12. Шток гидроцилиндра 15 находится в крайнем правом положении, определяемом регулировочным упором 16. Ротор гидродвигателя. 5 зафиксирован от проворота давлением масла в одной полости при запертой второй полости. Таким образом, валы 4 и 7, а вместе с ними статор гидродвигателя 5 и ротор 6 вращаются во время нарезания как одно целое и, следовательно, синхронно вращаются люлька и шпиндель изделия. Делительный поворот шпинделя изделия происходит следующим образо... .

Б конце рабочего хода обката пере ключается распределитель 19. Давление по магистрали 21, проходя распределитель 19, подается по маги$:трали 22 под правый торец распределителя 18 и левую полость цилиндра 13 по магистралям 22 и 23, Левы торец Ь спределителя 18 по гидро-5 магистрали 24, а также левая полость цилиндра 15 по гидромагистраши 25, тормозной золотник 20, гидромагистраль 24, распределитель 13 соединяются со сливом. Под действием давления переключается влево распределитель 18, соединяя правую полость цилиндра 15 по-гидромагистралям 26, 27 с выходом гидродвигателя 5.

Одновременно с этим перемещается вправо поршень ципиндра 13,

-вилка 14 и полумуфта 12. После расцепления полумуфтмежду ротором 6 и гидродвигателем 5 остается только гидравлическая связь. Под действием давления масло по магистрали 21, через гидродвигатель 5, по магистрали 27, через распределитель 18, по гидромагистрали 26 перекачивается в правую полость цилиндра 15, Так как левая полость цилиндра 15 соединена со сливом,начинает перемещаться влево поршень цилиндра 15, при этом начинает вращаться ротор 6, задавая шпинделю изделия делительный поворот, через вал 7 и кинематические звенья 8, 9 и 10.

0 Количество оборотов ротора 6 зависит от. величины хода поршня цилиндра 15.В конце хода поршня цилиндра 15 упором 16 нажимается ролик распределителя 17, который,переключаясь вниз, соединяет левую полость цилиндра 13 со сливом. Под действием пружины mTok цилиндра 13 вместе с вилкой 14 смещается влево, вводя в зацепление муфты 11 и 12.

Одновременно с этим нажимается тормозной золотник 20, который, сме.щаясь влево, уменьшает за счет дросселирования слив из гидромагистрали 25. Скорость перемещения

5 штока цилиндра 15, а также скорость вращения ротора 6 уменьшаются, обеспечивая тем самым безударный контакт полумуфт 11 и 12. После сцепления полумуфт 11 и 12 движение поршня 15

0 и вращение ротора прекращается.

В конце холостого хода обката переключается в исходное положение распределитель 19, тем самым изменяя направление потока масла в гидромаг гистралях 22 и 24 - гидромагистраль 24 соединяется с давлением, а магистраль 22 - со сливом. Происходит переключение распределителя 18 вправо. Тем самым- магистраль -27 зал пирается, а магистраль 26-соединяется со сливом. Происходит смещение вправо ПО1МПНЯ цилиндра 15, так как магистрсшь 25 соединена с давлением, В начале хода поршня цилиндра 15 отпускается тормозной золотник

5 20 и распределитель 17. В этом положении все элементы остаются до следующего деления,

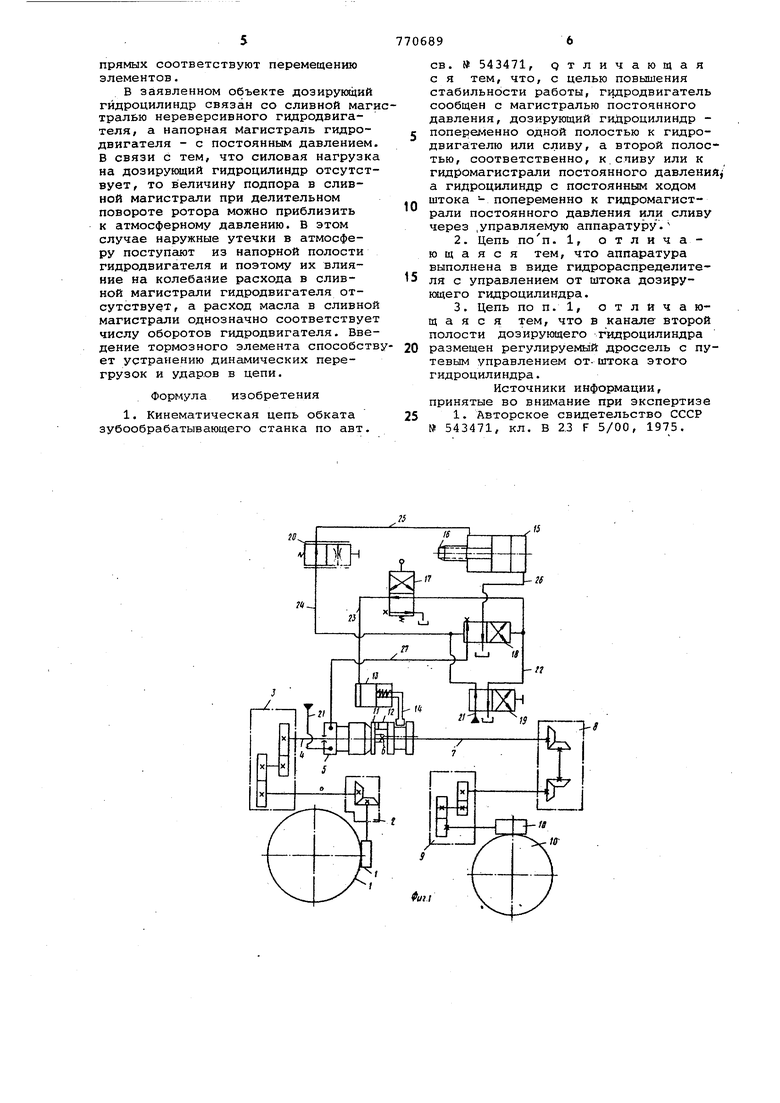

Наглядно работа элементов кинематиче„ской цепи представлена на циклограмме (фиг, 2).

Горизонтальные участки вьщеленных прямых соответствуют нахождению элементов в конечных положениях, которые они занимают после перемещения. Наклонные участки вьщеленных прямых соответствуют перемещению элементов. В заявленном объекте дозирующий гйдроцилиндр связан со сливной маг тралью нереверсивного гидродвигателя, а напорная Магистраль гидродвигателя - с постоянным давлением В связи с тем, что силовая нагрузк на дозирующий гидроцилиндр отсутст вует, то величину подпора в сливной магистрали при делительном повороте ротора можно приблизить к атмосферному давлению. В этом случае наружные утечки в атмосферу поступают из напорной полости гидродвигателя и поэтому их влияние на колебание расхода в сливной магистрали гидродвигателя отсутствует , а расход масла в сливно магистрали однозначно соответствуе числу оборотов гидродвигателя. Вве дение тормозного элемента способс ет устранению динамических перегрузок и ударов в цепи. Формула изобретения 1. Кинематическая цепь обката зубообрабатьгеающего станка по авт св. 543471, отличающая с я тем, что, с целью повышения стабильности работы, гидродвигатель сообщен с магистралью постоянного давления, дозирующий гиДроцилиндр попеременно одной полостью к гидродвигателю или сливу, а второй полостью, соответственно, к.сливу или к гидромагистрали постоянного давления/ а гидроцилиндр с постоянным ходом штока - попеременно к гидромагистрали постоянного давления или сливу через .управляемую аппаратуру. 2.Цепь поп. 1, отличающаяся тем, что аппаратура выполнена в виде гидрораспределителя с управлением от штока дозирукхцего гидроцилиндра. 3.Цепь по п. 1, отличающаяся тем, что в канале второй полости дозирующего гидроцилиндра размещен регулируемый дроссель с путевым управлением от- штока этого гидроцилиндра. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 543471, кл. В 2.3 F 5/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кинематическая цепь обката зубообрабатывающего станка | 1975 |

|

SU543471A1 |

| УСТРОЙСТВО ДЛЯ РЕКУПЕРАЦИИ ЭНЕРГИИ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2193977C2 |

| Делительный механизм | 1979 |

|

SU787144A1 |

| Пневмоэлектрогидравлический следящий позиционный привод подачи инструмента | 1974 |

|

SU488450A1 |

| Тросонатяжное устройство | 1985 |

|

SU1255560A1 |

| Механизм реверса кинематической цепи зубообрабатывающего станка | 1977 |

|

SU683866A1 |

| Устройство для управления поперечным перекосом отвала бульдозера (его варианты) | 1983 |

|

SU1153015A1 |

| Гидропривод стреловой самоходной машины | 1987 |

|

SU1583554A1 |

| Рабочее оборудование одноковшового экскаватора | 1985 |

|

SU1313957A1 |

| БУРИЛЬНАЯ МАШИНА | 1994 |

|

RU2084626C1 |

X

Авторы

Даты

1980-10-15—Публикация

1978-12-26—Подача