(54) УДАРНО-СТРУЙНАЯ ФОРСУНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Каскадная ударно-струйная форсунка | 1978 |

|

SU764734A1 |

| УДАРНО-СТРУЙНАЯ ФОРСУНКА | 2001 |

|

RU2218214C2 |

| Ударно-струйный распылитель | 1977 |

|

SU680766A1 |

| Центробежная форсунка | 1979 |

|

SU852367A1 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА (ВАРИАНТЫ) | 2013 |

|

RU2523816C1 |

| Центробежно-струйная форсунка | 1978 |

|

SU876180A1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 2007 |

|

RU2346756C1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329747C1 |

| Ударно-струйный механический распылитель | 1982 |

|

SU1085635A1 |

1

Изобретение относится к распылительной технике и может быть использовано для тонкого диспергирования технологических жидкостей, растворов, суспензий, а также жидких топлив.

Известна ударно-струйная форсунка, содержащая соединенное с напорным трубопроводом сопло с соосно закрепленным внутри него штоком, на выступающем из сопла конце которого установлен рабочий диск 1

Данная форсунка является наиболее близкой к изобретению по технической сущности и достигаемому результату.

Недостатком его является низкая степень диспергирования жидкости, а также то, что для осуществления работы механического пульсатора требуется кулачковый механизм с приводом.

Цель изобретения - повышение эффективности распыливания.

Указанная цель достигается тем, что между соплом и рабочим диском на штоке жестко закреплен направляющий элемент в виде полого обращенного вершиной к соплу конуса, основание которого образует кольцевой зазор с поверхностью рабочего диска,в центральной части которого выполнены, сквозные отверстия.

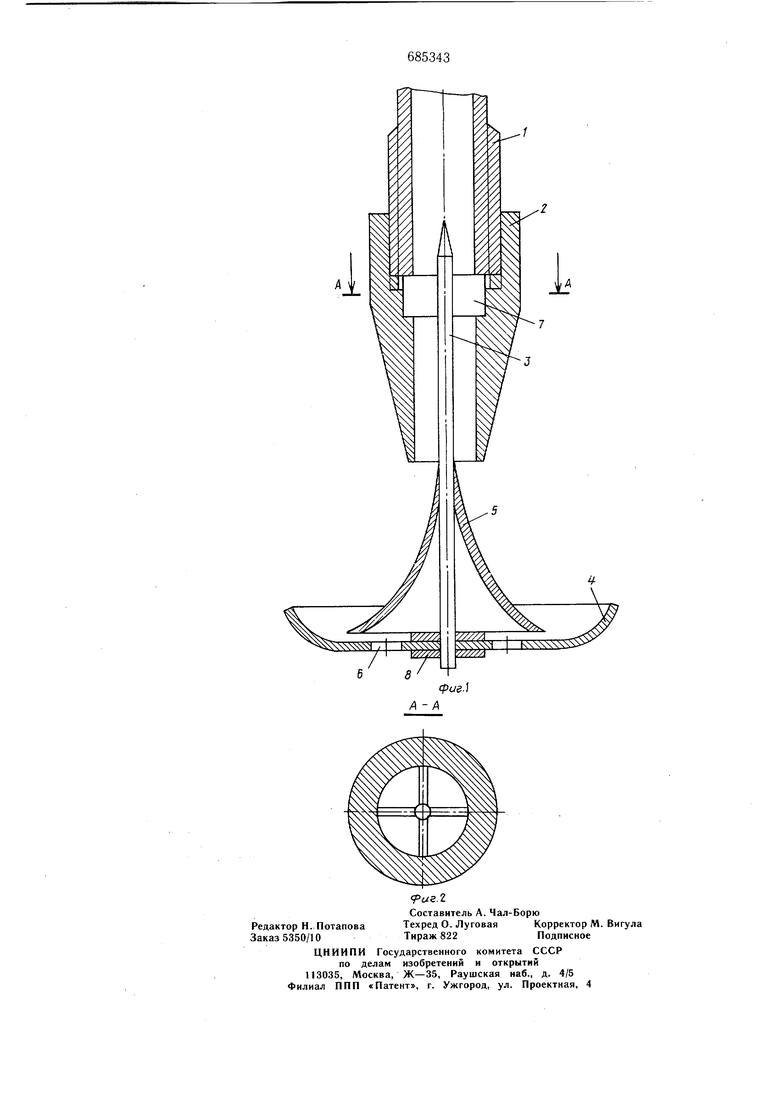

На фиг. 1 изображена ударно-струйная форсунка, общий вид; на.фиг. 2 - разрез А-А на фиг. 1.

Форсунка содержит соединенное с напорным трубопроводом 1 сопло 2 с соосно закрепленным внутри него штоком 3, на выступающем из сопла 2 конце которого установлен рабочий диск 4. Между соплом 2 и рабочим диском 4 на штоке 3 жестко закреплен направляющий элемент 5 в виде полого обращенного вершиной к соплу 2 конуса, основание которого образует кольцевой зазор с поверхностью рабочего диска 4, в цент ральной части которого выполнены сквозные отверстия 6.

Шток 3 закреплен внутри сопла 2 с помощью лопастей 7.

Рабочий диск 4 закреплен на штоке 3 с помощью контргаек 8.

20

Ударно-струйная форсунка работает следующим образом.

Иа напорного трубопровода 1 распыливаемая жидкость поступает в сопло 2, откуда вытекает в виде струи. Струя жидкости взаимодействует с поверхностью направляющего элемента 5, в результате чего течение преобразуется в удобную для распыливания форму в виде пленки;

С направляющего элемента 5 пленка жидкости поступает на поверхность рабочего диска 4 со скоростью, достаточной для ее последующего диспергирования. При этом жидкость эжектирует газ через кольцевой зазор между основанием направляющего элемента 5 и поверхностью рабочего диска 4. Эжектированный в пленку газ частично растворяется в жидкости и распределяется в ней в виде мелких пузырьков. Образуется двухфазная система, обладающая меньшей (по сравнению с чистой жидкостью) эффективной вязкостью и высокой удельной поверхностной энергией. Эжекция газа в пленку жидкости сильно турбулизует последнюю. Таким образом, обеспечиваются условия для более тонкого и равномерного диспергирования жидкости. Дробление пленки осуществляется на распыливающей кромке рабочего диска 4, которая для придания факелу требуемой формы отогнута под углом к плоскости диска 4. В месте отгиба кромки происходит дополнительная турбулизация пленки, выравнивание плотности распределения в ней пузырьков газа, что способствует более тонкому и равномерному распыливанию.

Количество эжектируемого в жидкость газа и степень турбулизации пленки в момент перехода ее с конуса на диск можно регулировать путем изменения величины зазора между поверхностью рабочего диска и основанием конуса.

Эжекция газа в жидкость осуществляется за счет энергии самой жидкости и приводит к перераспределению общих затрат

энергии на распыливание в сторону увеличения ее полезной составляющей, расходуе.мой непосредственно на образование новой поверхности, т. е. на дробление. Следствием этого является повышение эффективности работы предлагаемого устройства.

Данная форсунка позволяет значительно повысить качество распыливания без существенного увеличения общих энергозатрат. В этом состоит его экономическая эффективность. При одних и тех же удельных расходах энергии на распыливание ударно-струйная форсунка позволяет получить более тонкий и равномерный распыл по сравнению с известной.

Использование ее позволит существенно интенсифицировать процессы тепломассопереноса, протекающие в дисперсных системах.

Формула изобретения

10

Ударно-струйная форсунка, содержащая соединенное с напорным трубопроводо.м сопло с соосно закрепленны.м внутри него щтоком, на выступающем из сопла конце которого установлен рабочий диск, отличающаяся тем, что, с целью повышения эффективности распыливания, между соплом и рабочим диском на штоке жестко закреплен направляющий элемент в виде полого обращен0ного верщиной к соплу конуса, основание которого образует кольцевой зазор с поверхностью рабочего диска, в центральной части которого выполнены сквозные отверстия.

Источники информации, принятые во внимание при экспертизе

5

Авторы

Даты

1979-09-15—Публикация

1978-03-03—Подача