Изобретение относится к станкостроеЛ 1Ю и может найти применение, например во фрезерных станках. Известны шпиндельные узлы, в которых шпиндель, расположенный в радиально-упорных гидростатических ./юдшипниках, выполнен в виде поршня, торцы которого упираются в крайних положениях в упорные ПОД1ИИПНИКИ, образованные торцами поршня и корпуса цилиндра. Поэтому эффективна; -, и.юшадь поршня более эффективной пло.щади упорного подшипника. Чтобы исключить опасный непосредственный контакт торцов шпин.еля и цилиндра, давление питания рабочих полостей гидропривода должно быть меньше давления питания упорных подшипников 1|. Однако это усложняет систему питания такого узлн (необходимы два источника разных даилений) и снижает его надежность из-за возможных аварий при контакте торца врашаюпхегося шпинделя-поршня с торцом цилиндра. Р1аиболее б.мизким к предлагаемому является шпиндельный узел с Г1 дроцилиндром осевых перемещений шпинделя, выполнениого в пп le поршня этого гидропилиндра и размешенного в гидростатических подшипниках. Этот узел обеспечивает точные вращения и осевые, перемещения шпинделя в гид остатических опорах. Упорные подшипни-. ки в нем расположены в рабочих полостях гидрошиаиндра и взаимодействуют непосредственно с торцами поршня. При этом несущая поверхность упорного подитпника -расположена между торцами цилиндричос-.. ких поверхностей, определяющих эффективную площадь поршня 2J.. Однако эффективная площадь упорного подшипника меньше эффективной площади поршня. Следовательно, давление в полостях гидроцилиндра должно быть меньше давления питания гидростатических опор. Это усложняет систему питания узла (необходимы источники разных давлений) и служит причиной а.варий из-за контакта поршня с подшипниками при равенстве этих давлений, что может произойти из-за неисправности в системе гидропривода. Кроме того, уплотняющие зазоры поршня образованы при этом цилиндрическими поверхностями больщого диаметра, что ведет к большим потерям на жидкостной трение в этих зазорах при.вращении шпинделя и к авариям из-за

температурных деформаций. Смазка из упорных подшипников вытекает в рабочие полости гидропривода, так что давление в этих полостях снижает несущую способность подшипника. Таким образом, известная конструкция сложна и имеет относительно низкие эксплуатационные качества.

Цель изобретения - упрощение системы питания узла, повышение его экономичности, надежности и жесткости.

.Указанная цель достигается тем. что упорHbie подшипиики расположены вне рабочих полостей гидроцнлиндра, эффективная площадь поршня которого в каждой рабочей полости меньше эффективной площади упорного подшипника, причем каждый из подLUMiiHHKQB взаимодействует с соответствующей рабочей полостью гидроцилиндра.

Упорные подшипники выполнены на торцах передней опоры шпинделя, а полости гндроцилиидра - в задней опоре.

Эффективная площйдь порщня в каждой рабочей полости гидроцилиндра в 1,5-5 )аз Menbnie эффективной площади соответстByioniero упорного подшипника.

Сущность настоящего предложения заключается в том, что цилиндр перемещения расположен в задней опоре шпинделя, а упорные гидростатические подшипники - па торцах передней опоры.

Благодаря отделению гидроцплиндра перемещения шпинделя от упорных подшипников появилась возможность эффективную площадь поршня выбрать с таким щасчетом,, чтобы питание цилиндра и гидростатических поди1ипннков производилось одним давлением, riotepn давления на дросселе упорного подшипника компенсируются увеличенпой эффективной площадью подшипника по сравпению с эффективной площадью поршня. При возможном изменении питающего давления одновременно меняется и усилие прижима шпинделя к подщипнику и несущая способность подшипника. Поэтому контакта вращающихся поверхностей с неподвижными, что привело бы к аварийной ситуации, не возникает.

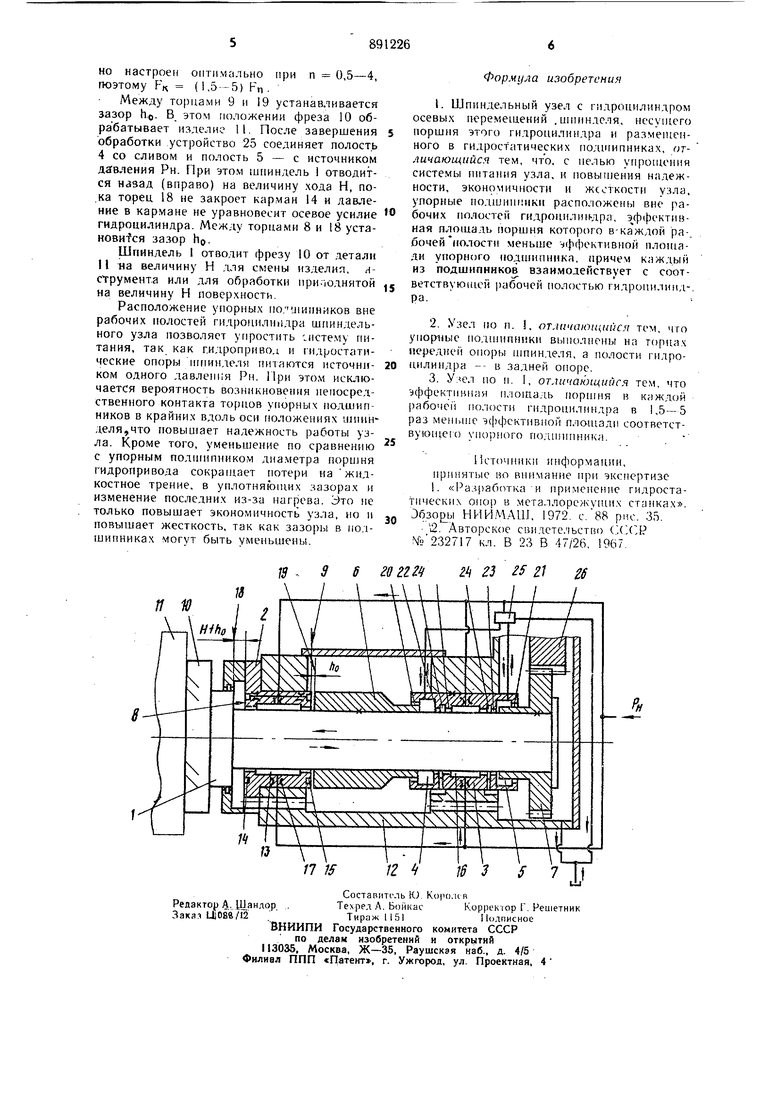

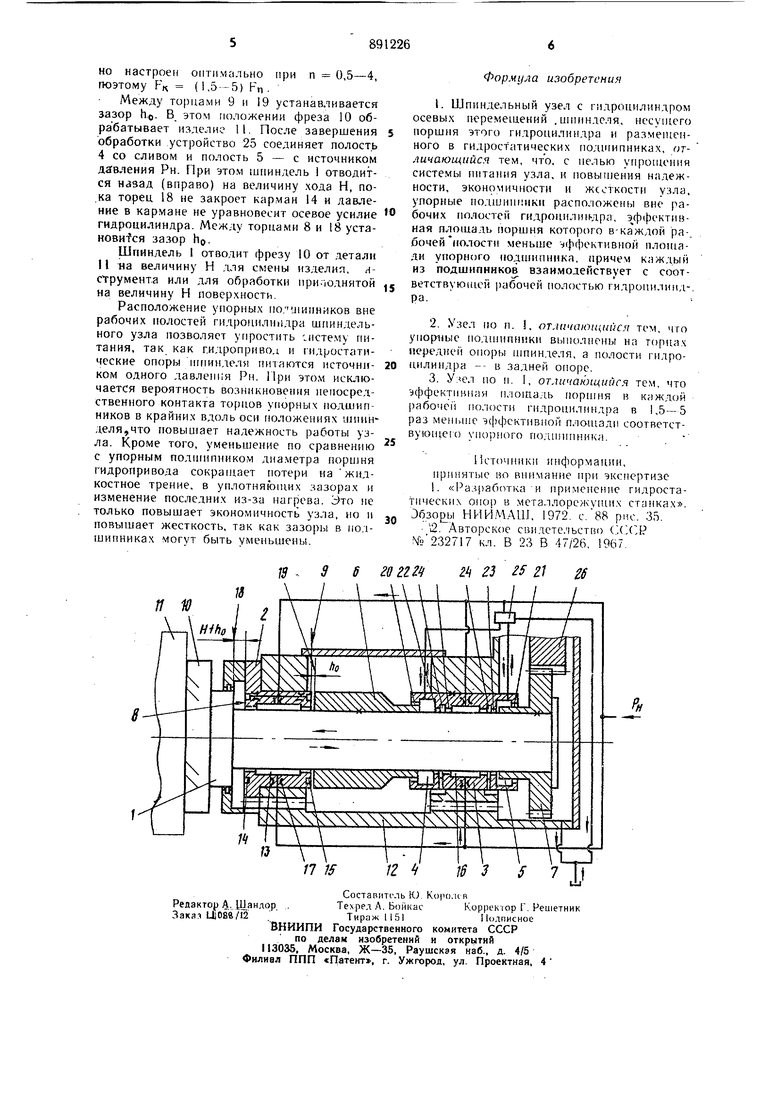

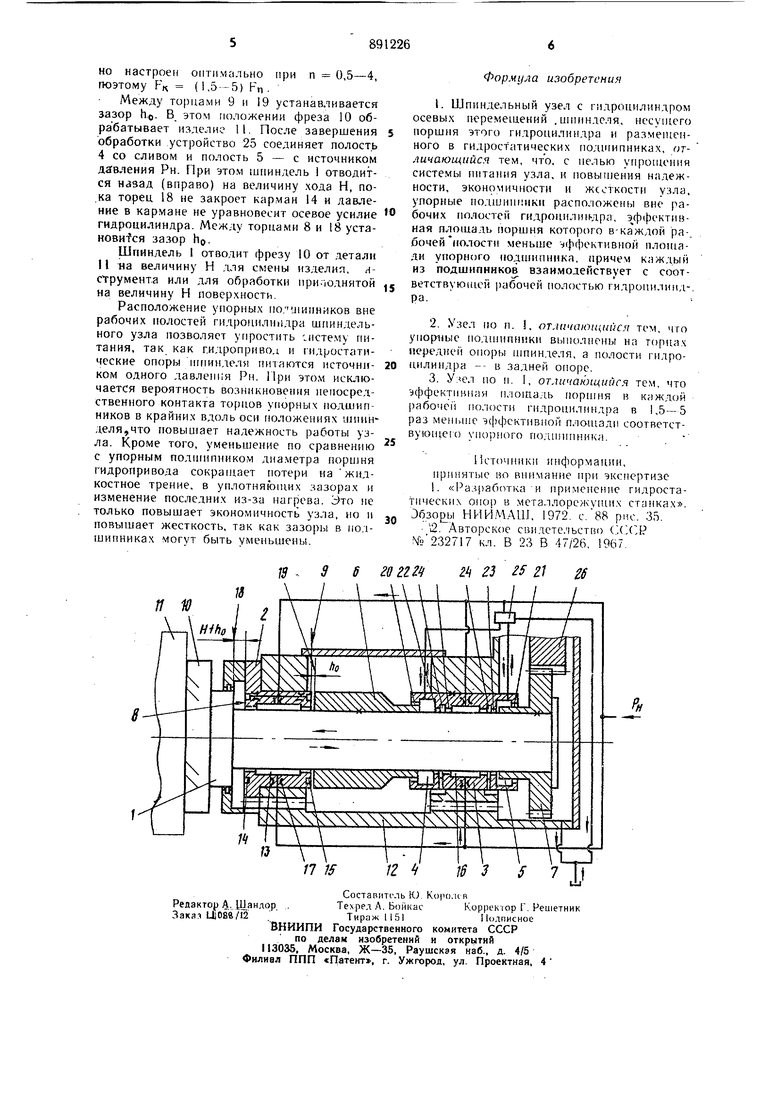

Па чертеже изображен шпиндельный узел, разрез.

Шпиндельный узел содержит шпиндель 1-, расположенный в гидростатических опорах 2, 3, и гидроцилиндр осевых перемещений шпинделя, состоящий из -полостей 4, 5, в которых поршнями являются втулка 6 и зубчатое колесо 7, закрепленные на шпинделе t.

Упорные подшипники выполнены на торцях 8, 9 передней опоры 2, а полости 4, 5 гидроцилиндра - в задней опоре 3.

Упорный подшипник 8 включается п работу при подаче давления в полость 5 гидроцилицдра, подшипник 9 --; при подаче давления в полость 4 гидроцилиндра.

Шпиндель 1 с торцовой фрезой 10, обраОатывающей деталь 1 L расположен с зазором в передней 2 и задней 3 гидростатйчёс их опорах, закрепленных в корпусе 12. Передняя опора 2 содержит несущие карманы 13 переднего радиального и 14, 15 упорных противоположно направленных подшипников одностороннего действия. Задняя опора 3 содержит несущие карманы 16 заднего радиального подшипника. Каждый несущий карман гидростатического подшипника соединен с источником давления Рн через дроссель 17. Карман 14, 15 упорных подшипников 8, 9 сопряжены соответственно торцом 18 фланца щпинделя и торцом 19 втулки 6.

Полости 4 и 5 отделены от окружающей среды уплотня(рщими зазорами 20 и 21, а от заднего подшипника - уплотняющи.ми зазорами 22 и 23, выходящими в кольцевые дренажные канавки 24. Полости 4 и 5 соединены с устройством управления 25, которое, в свою очередь, соединено .с источником давления Рн и со сливом.

Зубчатое колесо7 сцеплено с ведущим колесом 26, приводимым в движение от привода вращения щпиндельного узла (на чертеже не показан)

Узел работает следующим образом.

При включении давления Рн, смазка через дроссели 17 попадает в несущие карманы 13, 16 радиальных и 14, 15 упорных гидростатических подшипников, из которых через зазоры вытекает в дренажные полости, а затем в слив. При этом слой смазки в подшипниках отделяет шпинд4 ль 1 от опор 2 и 3. Зубчатое колесо 26 вращает колесо 7 и шпиндель 1 с фрезой 10. Устройство управления 25 соединяет полость 4 с источником давления Рн, полость 5 - со сливом. При этом в полости 4, благодаря уплотняющему действию зазоров 20 и 22, возникает давление Рп, а в полости 5 оно падает до нуля. riopiijcHf,. 6 вылавливается давлением из полости 4 и шпиндель движется влево до тех пор, пока торец 19 не закроет карман 1Я и давление в нем не уравновесит осевое усилие гидроцилиндра. Целесообразно эффективную площадь Р„ порщн я выбирать в соответствии с выражением

1 +-fe- +п

л

т п

где Fj - эффективная площадь упорного

подшипника;

R R -гидравлические сопротивления соответственно дросселя 17 на входе в несущий карман упорноIO подшипника и зазора hg на выходе смазки из кармана упорного подшипника при отсутствии внешней осевой нагрузки на f шпиндель;

Ь .-параметр настройки подшипника. Следует иметь в виду, что RKC k hj , где К - псктоянная, зависящая от длины и ширимы перемычек, ограничивающих карман упорного подшипник.ч. I съгшипник обыч

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел | 1978 |

|

SU766755A1 |

| Шпиндельный узел | 1976 |

|

SU685443A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| Шпиндельный узел | 1980 |

|

SU917930A1 |

| Шпиндельный узел | 1982 |

|

SU1051340A1 |

| Шпиндельный узел | 1979 |

|

SU872186A1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

| Шпиндельный узел | 1973 |

|

SU448114A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1990 |

|

RU2025587C1 |

Авторы

Даты

1981-12-23—Публикация

1980-03-18—Подача