Карманы А закры г ы опорной пгепкой 7 итинделя 1 , карманы .5 - упорными фланцами 8 и 9 шпинделя 1, между которыми и подшипником имеется зазор. Образующие зазор упорного подшипника торцовые поверхности вращения 10 и 11 фланцев 8 и 9 и оппозитио-расположенные поверхности вращения 12 и

1

Изобретение относится к области бесконтактных опор скольжения с внешним источником давления смазки, например гидро- или газостатических опор, и может найти применение в станкостроении, например в шпиндельных узлах шлифовальных станков.

Целью изобретения является повышение нагрузочных характеристик, т.е. повышение жесткости и несущей способности подшипника под действием изгибающей нагрузки.

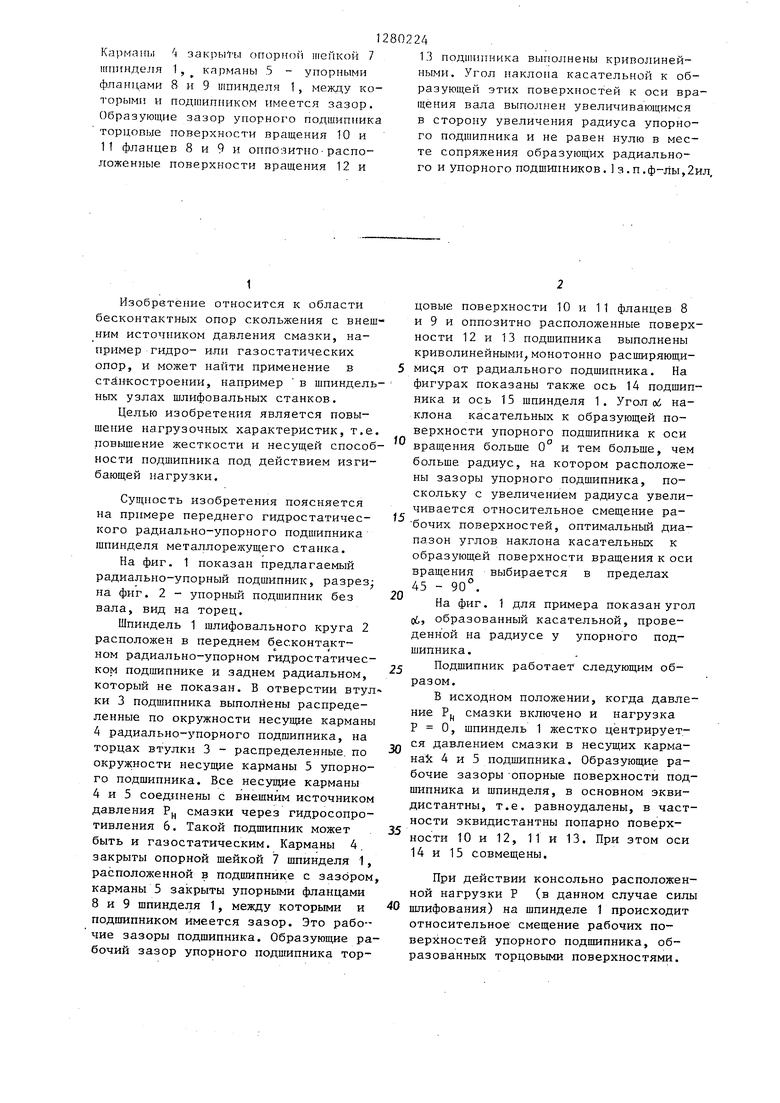

Сущность изобретения поясняется на примере переднего гидростатического радиально-упорного подшипника шпинделя металлорежущего станка.

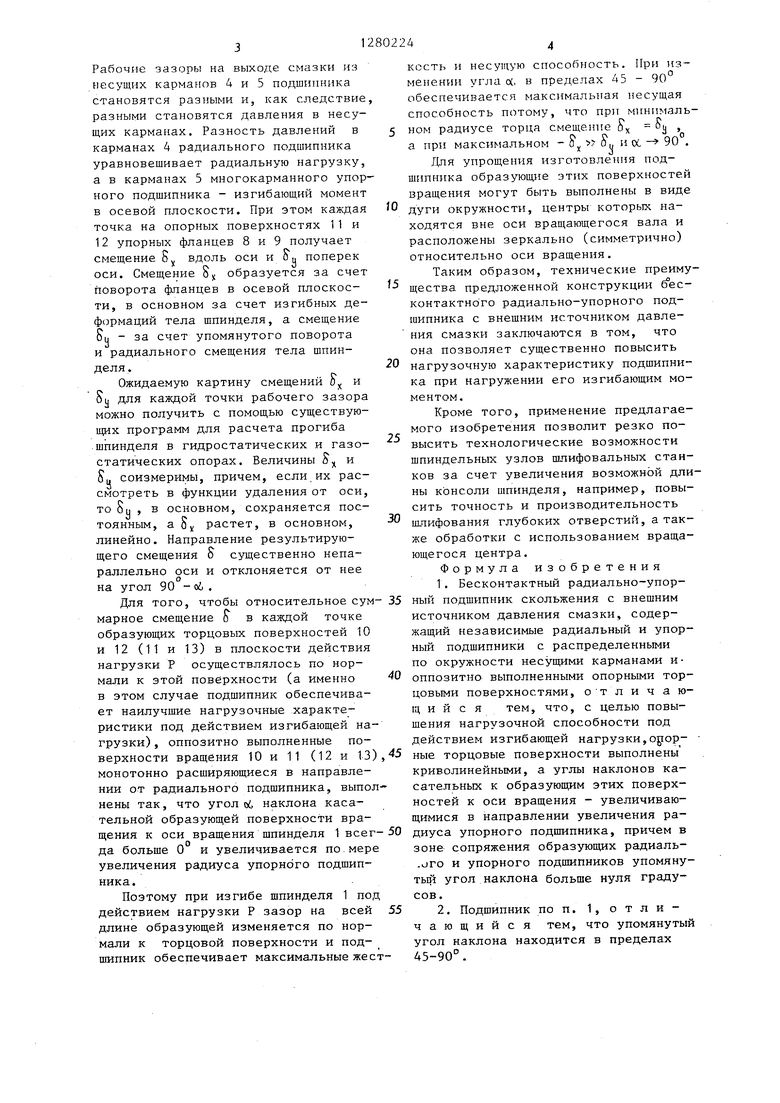

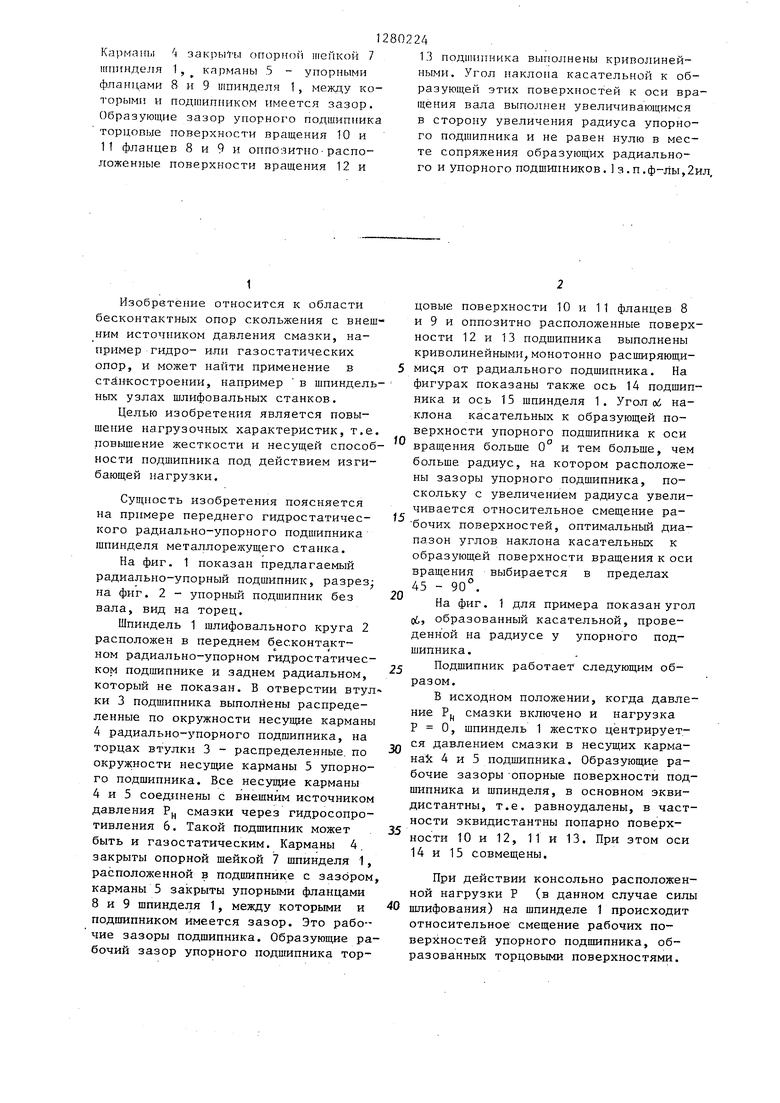

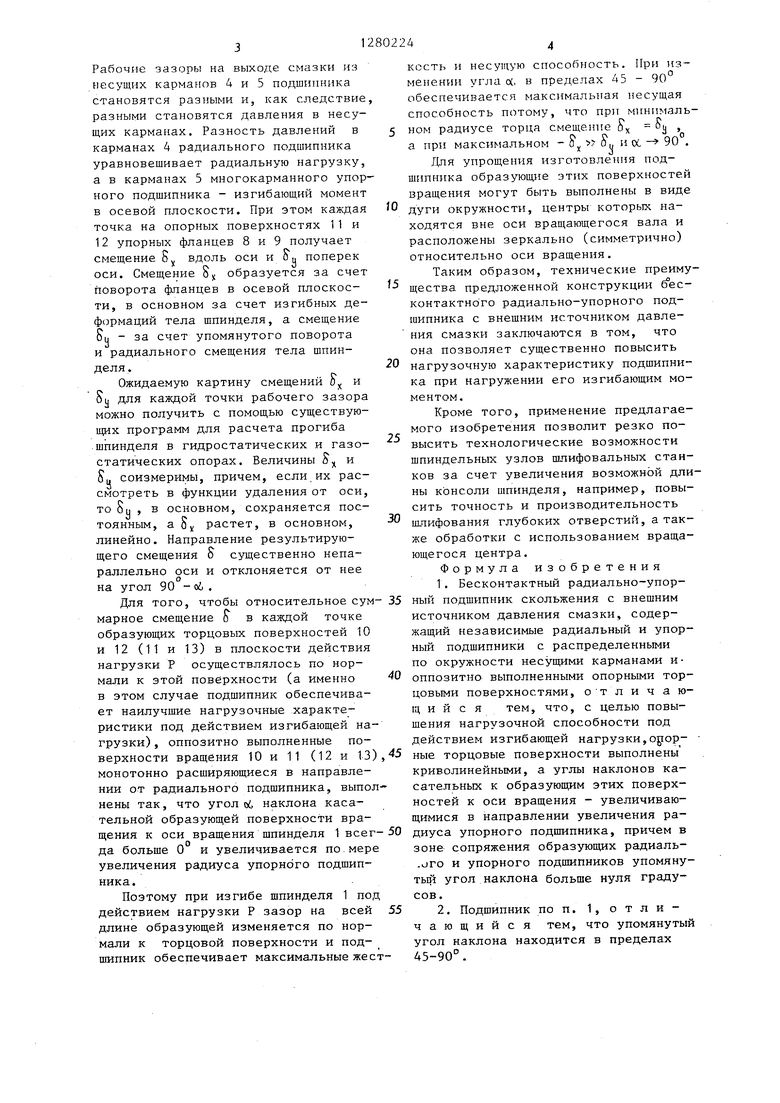

На фиг. 1 показан предлагаемый радиально-упорный подшипник, разрез,; на фиг. 2 - упорный подшипник без вала, вид на торец.

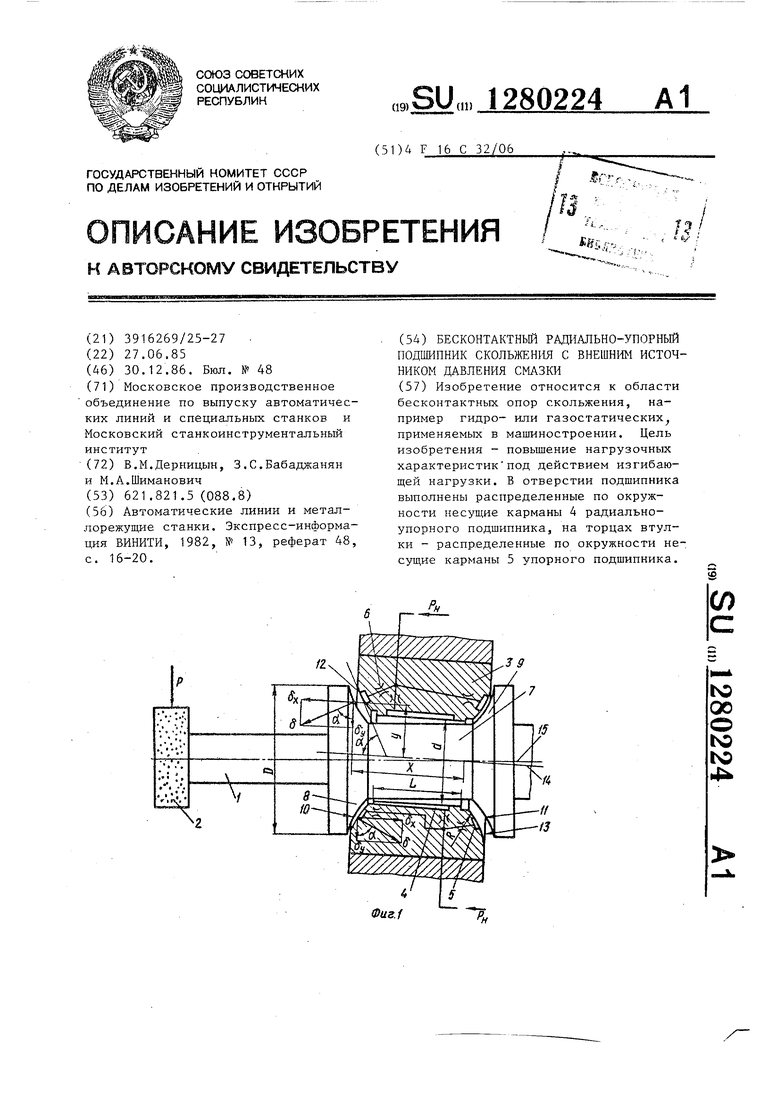

Шпиндель 1 шлифовального круга 2 расположен в переднем бесконтактном радиально-упорном гидростатическом подшипнике и заднем радиальном, который не показан. В отверстии втул ки 3 подщипника выполнены распределенные по окружности несущие карманы 4 радиально-упорного подшипника, на торцах втулки 3 - распределенные, по окружности несущие карманы 5 упорного подшипника. Все несущие карманы 4 и 5 соединены с внешним источником давления Р смазки через гидросопротивления 6. Такой подшипник может быть и газостатическим. Карманы 4. закрыты опорной шейкой 7 шпинделя 1, расположенной в подшипнике с зазором карманы 5 закрыты упорными фланцами 8 и 9 шпинделя 1, между которыми и подшипником имеется зазор. Это рабочие зазоры подшипника. Образующие рабочий зазор упорного подщипника тор13 подшипника выполнены криволинейными. Угол наклона касательной к образующей этих поверхностей к оси вращения вала выполнен увеличивающимся в сторону увеличения радиуса упорного подшипника и не равен нулю в месте сопряжения образующих радиального и упорного подшипников. з.п.ф-лы,2ил.

0

5

0

5

0

5

0

цовые поверхности 10 и 11 фланцев 8 и 9 и оппозитно расположенные поверхности 12 и 13 подшипника выполнены криволинейными монотонно расширяющи- от радиального подшипника. На фигурах показаны также ось 14 подшипника и ось 15 шпинделя 1. Угол (xi наклона касательных к образующей поверхности упорного подшипника к оси вращения больше О и тем больше, чем больше радиус, на котором расположены зазоры упорного подшипника, поскольку с увеличением радиуса увеличивается относительное смещение ра- бочих поверхностей, оптимальный диапазон углов наклона касательных к образующей поверхности вращения к оси вращения выбирается в пределах 45 - 90.

На фиг. 1 для примера показан угол 0, образованный касательной, проведенной на радиусе у упорного подшипника.

Подшипник работает следующим образом.

В исходном положении, когда давление Рц смазки включено и нагрузка Р О, шпиндель 1 жестко центрируется давлением смазки в несущих карма- Hak 4 и 5 подшипника. Образующие рабочие зазоры -опорные поверхности подшипника и шпинделя, в основном эквидистантны, т.е. равноудалены, в частности эквидистантны попарно поверхности 10 и 12, 11 и 13. При этом оси 14 и 15 совмещены.

При действии консольно расположенной нагрузки Р (в данном случае силы шлифования) на шпинделе 1 происходит относительное смещение рабочих поверхностей упорного подщипника, образованных торцовыми поверхностями.

Рабочие зазоры на выходе смазки из несущих карманов 4 и 5 подшипника становятся разными и, как следствие разными становятся давления в несущих карманах. Разность давлений в карманах 4 радиального подшипника уравновешивает радиальную нагрузку, а в карманах 5 многокарманного упорного подшипника - изгибающий момент в осевой плоскости. При этом каждая точка на опорных поверхностях 11 и 12 упорных фланцев 8 и 9 получает смещение 8 вдоль оси и о ц поперек оси. Смещение Sy образуется за счет поворота фландев в осевой плоское- ти, в основном за счет изгибных деформаций тела шпинделя, а смещение 8и - за счет упомянутого поворота и радиального смещения тела шпинделя .

Ожидаемую картину смещений и Ojj для каждой точки рабочего зазора можно получить с помощью существующих программ для расчета прогиба шпинделя в гидростатических и газо- статических опорах. Величины S и 5ц соизмеримы, причем, если их рассмотреть в функции удаления от оси, то Ом в основном, сохраняется постоянным, а Sy растет, в основном, линейно. Направление результирующего смещения о существенно непараллельно оси и отклоняется от нее на угол 90 - oi .

Для того, чтобы относительное сум марное смещение и в каждой точке образующих торцовых поверхностей 10 и 12 (11 и 13) в плоскости действия нагрузки Р осуществлялось по нормали к этой поверхности (а именно в этом случае подшипник обеспечивает наилучшие нагрузочные характеристики под действием изгибающей нагрузки) , оппозитно выполненные поверхности вращения 10 и 11 (12 и 13) монотонно расширяющиеся в направлении от радиального подшипника, выполнены так, что угол ot наклона касательной образующей поверхности вращения к оси вращения шпинделя 1 всег да больше О и увеличивается по мере увеличения радиуса упорного подшипника.

Поэтому при изгибе шпинделя 1 под действием нагрузки Р зазор на всей длине образующей изменяется по нормали к торцовой поверхности и подшипник обеспечивает максимальные жескость и несущую способность. При изменении угла о(, в пределах 45 - 90 обеспечивается максимальная несущая способность потому, что при минимальном радиусе торца смещение S- ii а при максимальном - о, о,. и оС - 90

Для упрощения изготовления подшипника образующие этих поверхностей вращения могут быть выполнены в виде дуги окружности, центры которых находятся вне оси вращающегося вала и расположены зеркально (симметрично) относительно оси вращения.

Таким образам, технические преимущества предложенной конструкции dec- контактно го радиально-упорного подшипника с внешним источником давления смазки заключаются в том, что она позволяет существенно повысить нагрузочную характеристику подшипника при нагружении его изгибающим моментом.

Кроме того, применение предлагаемого изобретения позволит резко повысить технологические возможности шпиндельных узлов шлифовальных станков за счет увеличения возможной длины консоли шпинделя, например, повысить точность и производительность шлифования глубоких отверстий, а также обработки с использованием вращающегося центра.

Формула изобретения

Т. Бесконтактный радиально-упор- ный подшипник скольжения с внешним источником давления смазки, содержащий независимые радиальный и упорный подшипники с распределенными по окружности несущими карманами и оппозитно выполненными опорными торцовыми поверхностями, о т л и ч а ю- щ и и с я тем, что, с целью повышения нагрузочной способности под действием изгибающей нагрузки,орор- ные торцовые поверхности выполнены криволинейными, а углы наклонов касательных к образующим этих поверхностей к оси вращения - увеличивающимися в направлении увеличения радиуса упорного подшипника, причем в зоне сопряжения образующих радиаль- -ого и упорного подшипников упомянутый угол наклона больше нуля градусов.

2. Подшипник по п. 1, отличающийся тем, что упомянутый угол наклона находится в пределах 45-90°.

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатический подшипник | 1985 |

|

SU1280243A1 |

| Шпиндельный упорный подшипник скольжения двустороннего действия | 1982 |

|

SU1085683A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| Гидростатическая опора | 1985 |

|

SU1291745A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2017 |

|

RU2654453C1 |

| Шпиндельный узел | 1980 |

|

SU917930A1 |

| Шпиндель многоцелевого станка | 1980 |

|

SU944861A1 |

| Шпиндельный узел шлифовального круга | 1986 |

|

SU1313674A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Радиальный гидростатический подшипник | 1983 |

|

SU1141243A1 |

Изобретение относится к области бесконтактных, опор скольжения, например гидро- или газостатических применяемых в машиностроении. Цель изобретения - повышение нагрузочных характеристик под действием изгибаю- ш;ей нагрузки. В отверстии подшипника выполнены распределенные по окружности несущие карманы 4 радиально- упорного подшипника, на торцах втулки - распределенные по окружности несущие карманы 5 упорного подшипника. (Л кэ 00 о ю ю 4 0US.f

| Автоматические линии и металлорежущие станки | |||

| Экспресс-информация ВИНИТИ, 1982, № 13, реферат 48, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-12-30—Публикация

1985-06-27—Подача