1

Изобретение относится к станкостроению и может быть использовано в токарных, горизонтальных зубофрезерных станках, прокатных станках и других машинах, где требуется применение гидростатической смазки подшипников.

Известны шпиндельные бабки с гидростатическими опорами шпинделя, снабженными несущими карманами, воспринимаюшими осевую и радиальную нагрузки, шпинделем с упорным буртом на нем и блоком дросселей.

Цель изобретения - упрош.ение конструкции для обеспечения компактности дросселей при большом их количестве, а также унрошение технологических приемов обеспечения одинаковости сопротивления всех дросселей.

Для этого в предлагаемой шпиндельной бабке блок дросселей выполнен в виде пакета проставочных колец, установленных в общем корпусе, разделенных между собой уплотнительными шайбами, при этом каждый дроссель блока образован зазором между соосными цилиндрическими поверхностями корпуса блока и проставочных колец.

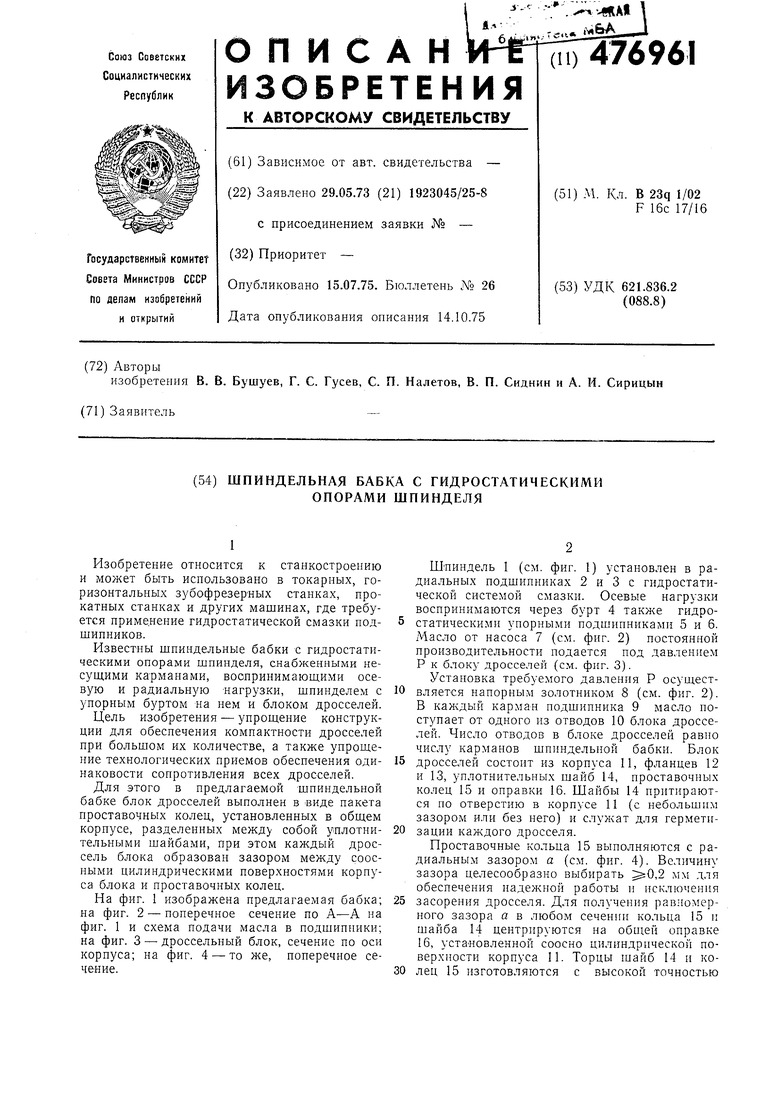

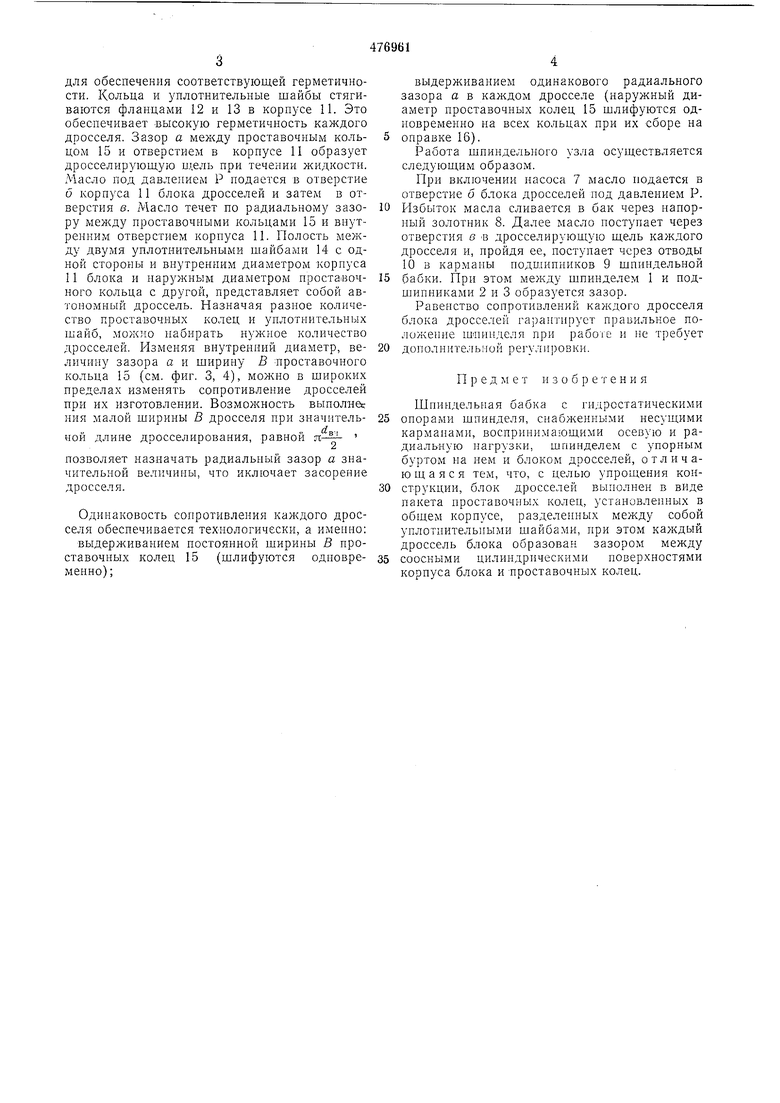

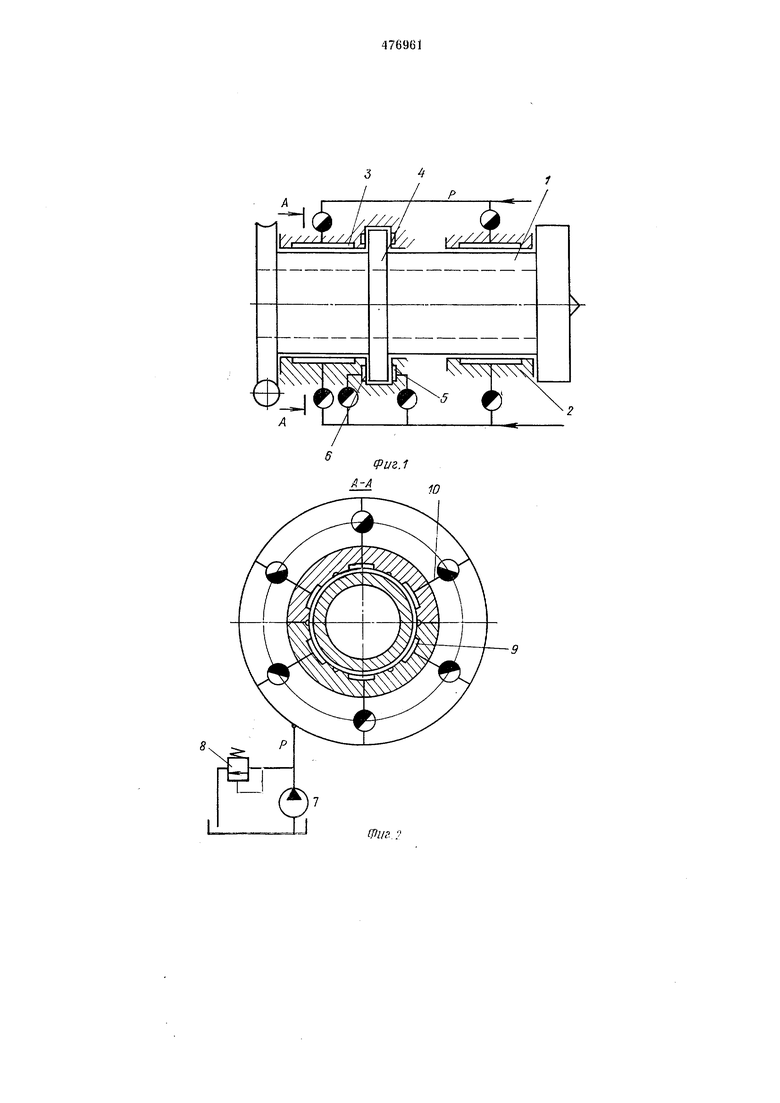

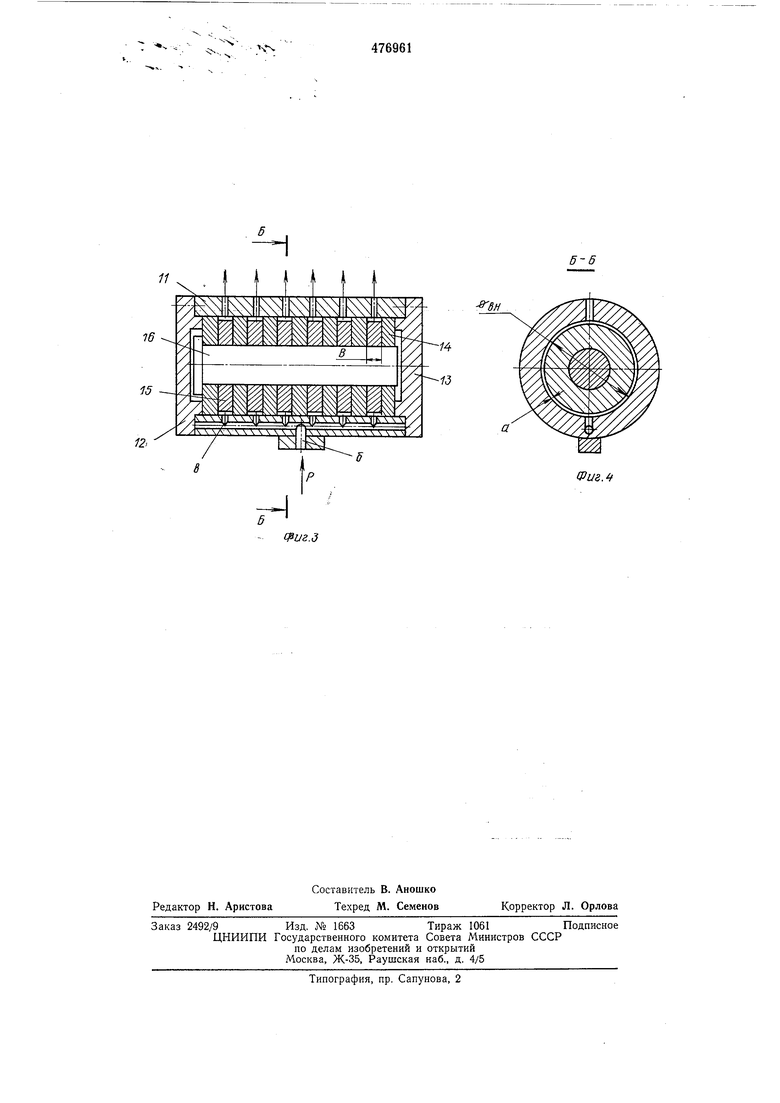

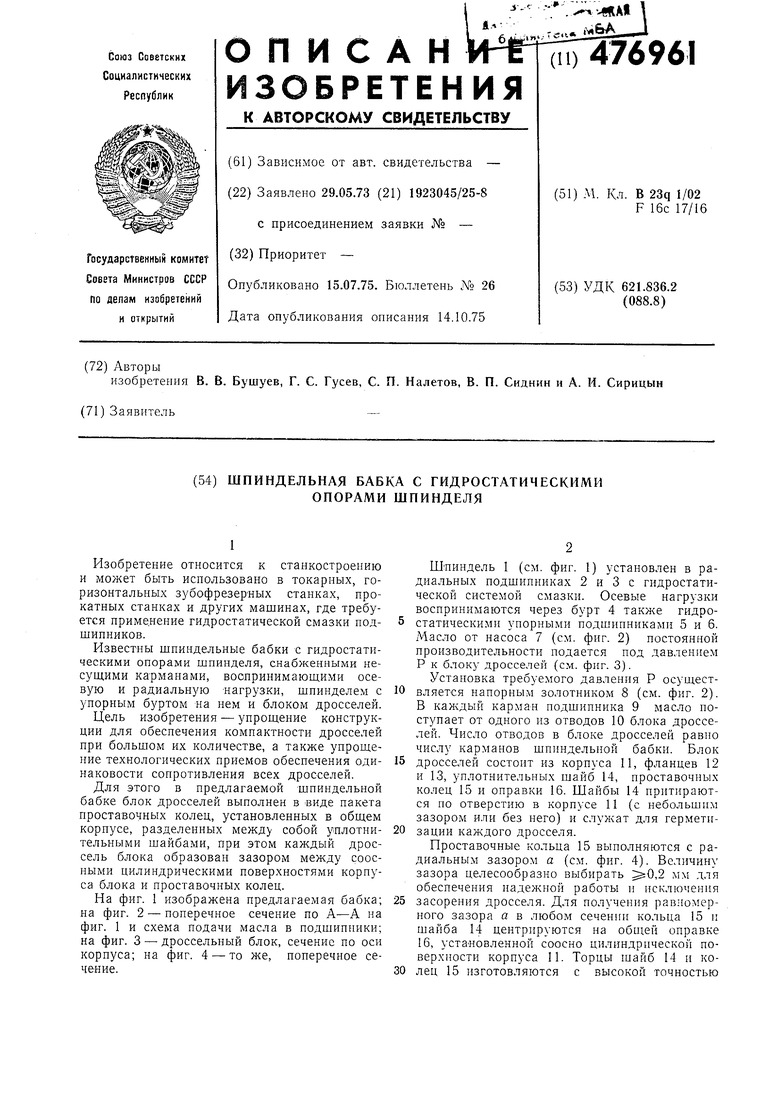

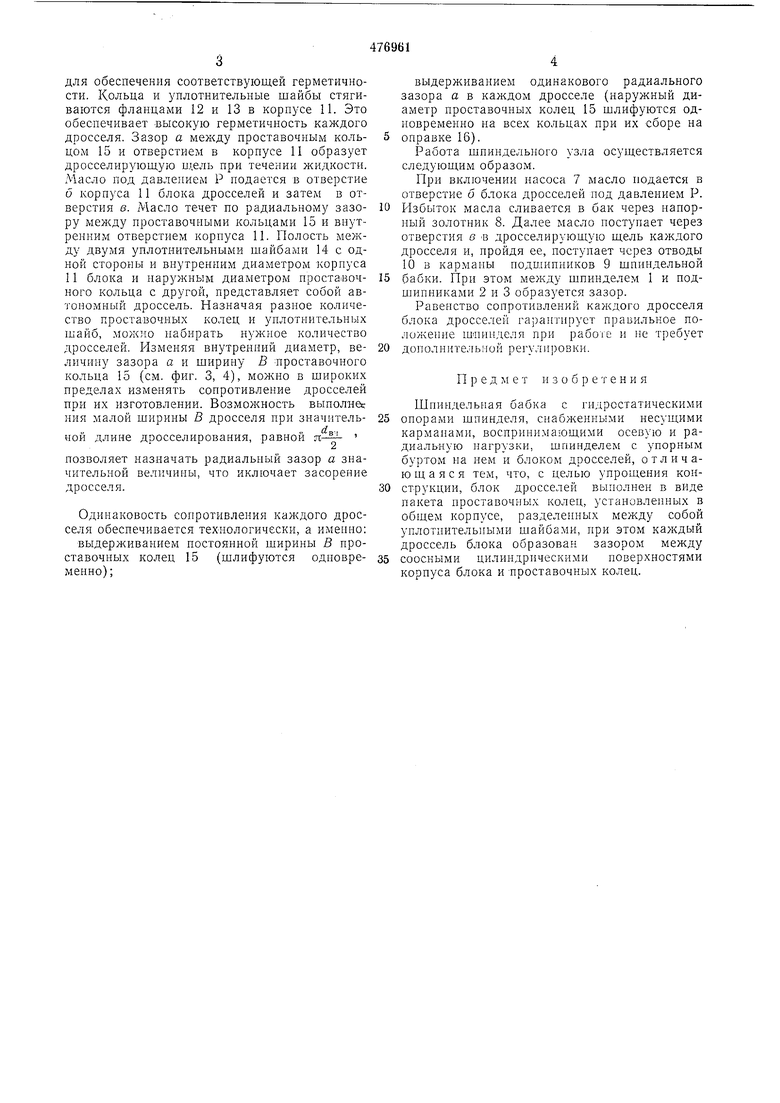

На фиг. 1 изображена предлагаемая бабка; на фиг. 2 - поперечное сечение по А-А на фиг. 1 и схема подачи масла в подшипники; на фиг. 3 - дроссельный блок, сечение по оси корпуса; на фиг. 4 - то же, поперечное сечение.

Шпиндель 1 (см. фиг. 1) установлен в радиальных подшипниках 2 и 3 с гидростатической системой смазки. Осевые нагрузки воспринимаются через бурт 4 также гидростатическими упорными подшипниками 5 и 6. Масло от насоса 7 (см. фиг. 2) постоянной производительности подается под давлением Р к блоку дросселей (см. фнг. 3).

Установка требуемого давления Р осуществляется напорным золотником 8 (см. фиг. 2). В каждый карман подшипника 9 масло поступает от одного из отводов 10 блока дросселей. Число отводов в блоке дросселей равно числу карманов шпиндельной бабки. Блок

дросселей состоит из корпуса 11, фланцев 12 и 13, уплотнительных шайб 14, проставочных колец 15 и оправки 16. Шайбы 14 притираются по отверстию в корпусе 11 (с небольшим зазором или без него) и служат для герметизации каждого дросселя.

Проставочные кольца 15 выполняются с радиальным зазором а (см. фиг. 4). Величину зазора целесообразно выбирать 0,2 мм для обеспечения падежной работы н исключения

засорения дросселя. Для получения равномерного зазора а в любом сечении кольца 15 п шайба 14 центрируются на обшей оправке 16, установленной соосно цилиндрической поверхности корпуса 11. Торцы шайб 14 и колец 15 изготовляются с высокой точностью для обеспечения соответствующей герметичности. Кольца и уплотнительные шайбы стягиваются фланцами 12 и 13 в корпусе И. Это обеспечивает высокую герметичность каждого дросселя. Зазор а между проставочным кольцом 15 и отверстием в корпусе И образует дросселирующую щель при течении жидкости. Масло под давлением Р подается в отверстие б корпуса И блока дросселей и затем в отверстия в. Масло течет цо радиальному зазору между проставочиыми кольцами 15 и внутренним отверстием корпуса И. Полость между двумя уплотиительными щайбами 14 с одной стороны и внутренним диаметром корнуса 11 блока и наружным диаметром проста1вочного кольца с другой, представляет собой автономный дроссель. Назначая разное количество проставочных колец и уплотнительных щайб, можно набнрать нужное количество дросселей. Изменяя внутренний диаметр, величину зазора а и ширину В цроставочного кольца 15 (см. фиг. 3, 4), можно в широких пределах изменять сопротивление дросселей при их изготовлении. Возможность выполнен ния малой ширины В дросселя при значительной длине дросселирования, равной я- позволяет назначать радиальный зазор а значительной величины, что иключает засорение дросселя. Одинаковость сопротивления каждого дросселя обеспечивается технологически, а именно: выдерживанием постояииой щирины В проставочных колец 15 (шлифуются одновременно); 5 10 15 20 25 30 35 выдерживанием одинакового радиального зазора а в дросселе (наружный диаметр нроставочных колец 15 шлифуются одновременно на всех кольцах при их сборе на оправке 16). Работа шпиндельного узла осуществляется следующим образом. При включении насоса 7 масло подается в отверстие б блока дросселей под давлением Р. Избыток масла сливается в бак через напорный золотник 8. Далее масло поступает через отверстия в В дросселирующую щель каждого дросселя и, пройдя ее, поступает через отводы 10 в кармапы подшипников 9 шпиидельной бабки. При этом между шпинделем 1 и подшипниками 2 и 3 образуется зазор. Равенство сопротивлений каждого дросселя блока дросселей га)ан1ирует правильное положение Щнинделя при работе и не требует дополнительной регулировки. Предмет изобретения Шпиндельная бабка с гидростатическими опорами шпинделя, снабженными несущими карманами, воспринн.мающими осевую и радиальную нагрузки, шпинделем с упорным буртом на нем и блоком дросселей, отличающаяся тем, что, с целью упрощения конструкции, блок дросселей выполнен в виде пакета проставочных колец, установлеаных в общем корпусе, разделенных между собой уплотнительными щайбами, при этом каждый дроссель блока образован зазором между соосными цилиндрическими новерхностями корпуса блока и проставочных колец.

да/г. 9

//

16

сриг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель многоцелевого станка | 1980 |

|

SU944861A1 |

| Регулятор давления для замкнутой гидростатической опоры | 1979 |

|

SU1059555A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| Блок дросселей | 1975 |

|

SU520465A1 |

| Регулятор давления для гидростатических направляющих | 1978 |

|

SU735838A1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| ШПИНДЕЛЬНАЯ БАБКА ИЗДЕЛИЯ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ БОРТИКОВ ИЗДЕЛИЙ | 1968 |

|

SU231333A1 |

| УСТРОЙСТВО ПОВЫШЕНИЯ ТОЧНОСТИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ | 2001 |

|

RU2214317C2 |

| Шпиндельный узел шлифовального круга | 1986 |

|

SU1313674A1 |

Авторы

Даты

1975-07-15—Публикация

1973-05-29—Подача