тем соотноиюиин компонектон флюса, вес.%:

Хлористый

цинк 63,5-74,5

Хлористый

натрий9,5-11

Хлористый

калий12-14

Хлористый

стронций0,5-15 .

Выбранное содержание хлористого цинка позволяет сохранить высокие травильные качества флюса. Введени хлористых натрия, калия, стронция дает возможность снизить температурный интервал ; жидкотекучего состояния смеси. Добавка хлористо,чл стронция, гюмимс. повмиенн я /5ктнвности флюса, tipujjaer ему и спс) собность к стек;товани1о, что обеспечивает равномерное (без треацин , раковин, свищей) покрытие застывшего припоя и тем самым исключает, окисление припоя при изменении температурного режима печи лужения.

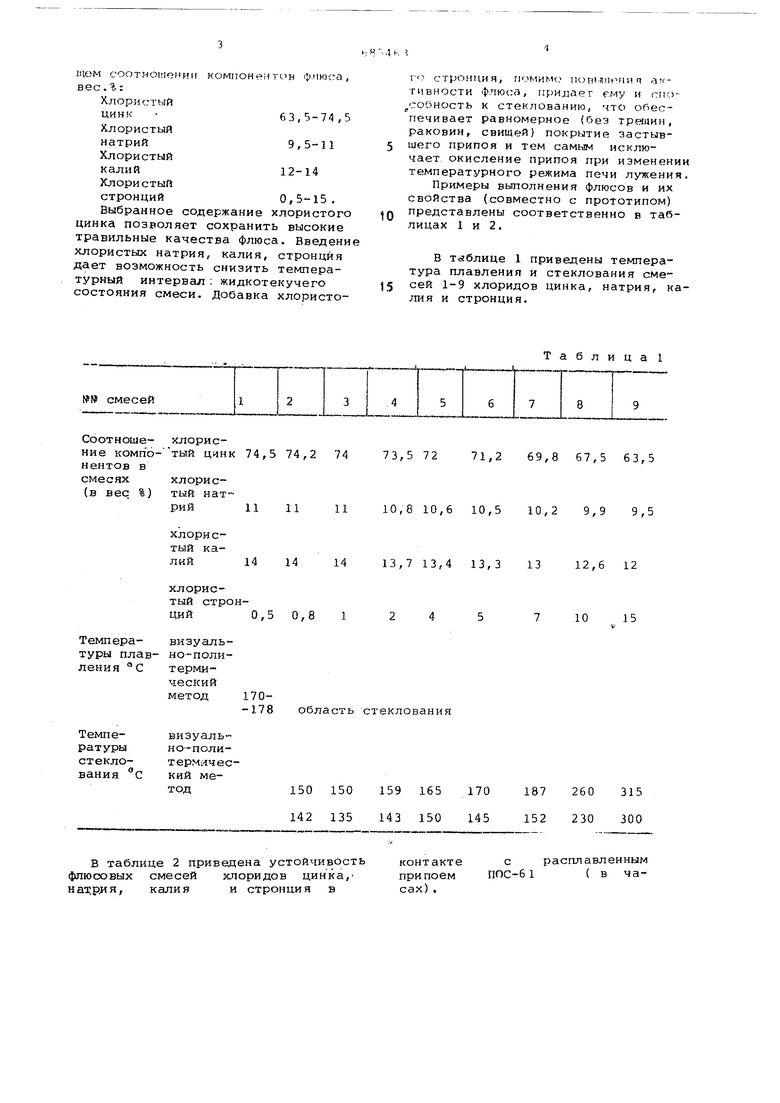

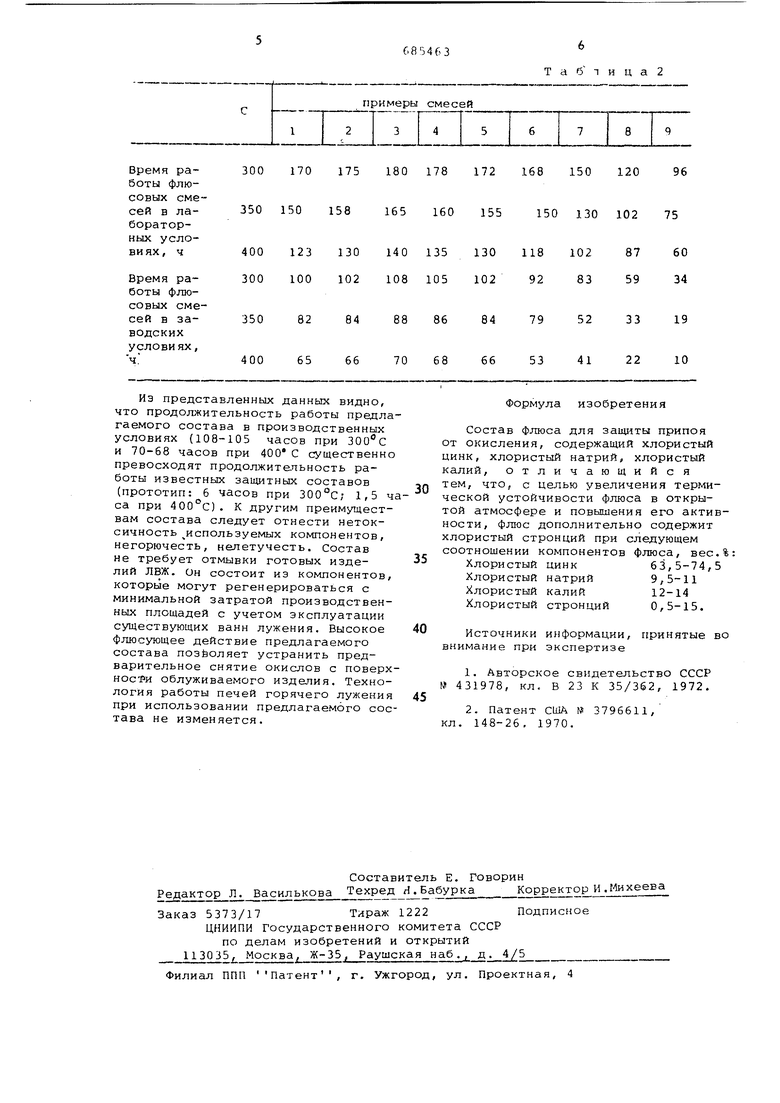

Примеры вьлполнения флюсов и их свойства {совместно с прототипом) представлены соответственно в таблицах 1 и 2.

В таблице 1 приведены температура плавления и стеклования смесей 1-9 хлоридов цинка, натрия, калия и стронция.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для защиты припоя от окисления | 1978 |

|

SU697285A1 |

| Флюс для защиты припоя от окисления | 1980 |

|

SU929374A1 |

| Состав для защиты припоя отОКиСлЕНия | 1979 |

|

SU829377A1 |

| ФЛЮС ДЛЯ ПАЙКИ ЛЕГКОПЛАВКИМИ ПРИПОЯМИ | 1998 |

|

RU2149089C1 |

| ХЛОРИДНЫЙ ФЛЮС ДЛЯ ПАЙКИ | 2015 |

|

RU2599063C1 |

| Флюс для низкотемпературной пайки и лужения | 1990 |

|

SU1779519A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2263569C1 |

| Флюс для лужения и пайки | 1976 |

|

SU715264A1 |

| Состав для защиты припоя от окисления | 1987 |

|

SU1496971A1 |

| Способ зачистки и лужения проводов с фторопластовой изоляцией | 1980 |

|

SU930464A1 |

хлористнй цинк 74,5 74,2 74 73,5 72 71,2

хлористый натрий 11 11 11 10,810,6 10,5

хлористый калий 14 14 14 13,7 13,4 13,3

хлористый стронций 0,5 0,8 1 2 4

визуально-политермическийметод 170-178 область стеклования

внзуаль

но-политермический ме150 150 159 165 170 тод 142 135 143 150 145 В таблице 2 приведена устойчивость флюсовых смесей хлоридов цинка, нат., калияи стронция в

Таблица 1

69,8 67,5 63,5

10,2 9,9 9,5

13 12,6 12

71015

187 260 315 152 230 300 контактес расплавленным припоем ппс-ыi сах) , 300 170 175 180 178 Время работы флюсовых сме350 150 158 165 160 сей в лабораторных усло400 123 130 140 135 виях, ч

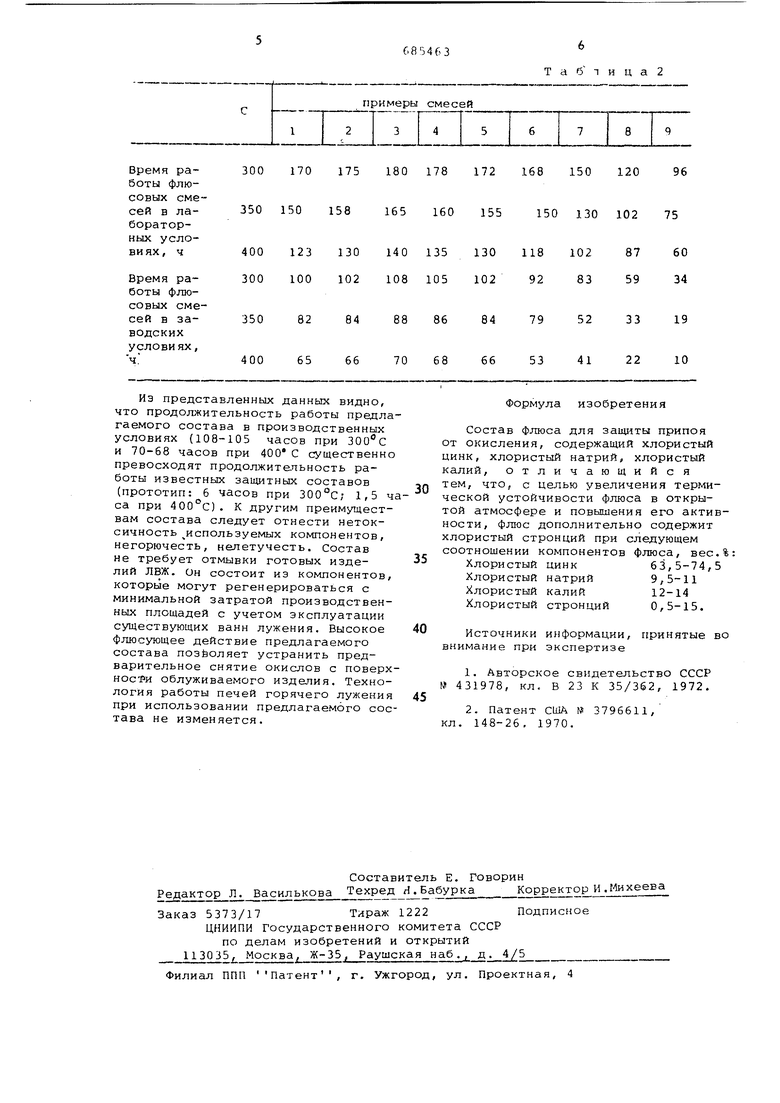

Из представленных данньох видно, что продолжительность работы предлагаемого состава в производственных условиях (108-105 часов при и 70-68 часов при 400 С существенно превосходят продолжитепьность работы известных защитных составов (прототип: 6 часов при 300°С; 1,5 чса при 400°С). К другим преимуществам состава следует отнести нетоксичность используемых компонентов, негорючесть, нелетучесть. Состав не требует отмывки готовых изделий ЛВЖ. Он состоит из компонентов, которьзе могут регенерироваться с минимальной затратой производственHiaix площадей с учетом эксплуатации существующих ванн лужения. Высокое флюсующее действие предлагаемого состава позволяет устранить предварительное снятие окислов с поверхностей облуживаемого изделия. Технология работы печей горячего лужения при использовании предлагаемого состава не изменяется.

Т а б т и ц а 2

примеры смесей

Формула изобретения

Состав флюса для защиты припоя от окисления, содержащий хлористый цинк, хлористый натрий, хлористый калий, отличающийся тем, что, с целью увеличения терми0ческой устойчивости флюса в открытой атмосфере и повышения его активности, флюс дополнительно содержит хлористый стронций при следующем соотнощении компонентов флюса, вес.%:

5 Хлористый цинк 63,5-74,5 Хлористый натрий 9,5-11 Хлористый калий 12-14 Хлористый стронций 0,5-15.

0

Источники информации, принятые во внимание при экспертизе

5

Авторы

Даты

1979-09-15—Публикация

1976-12-22—Подача