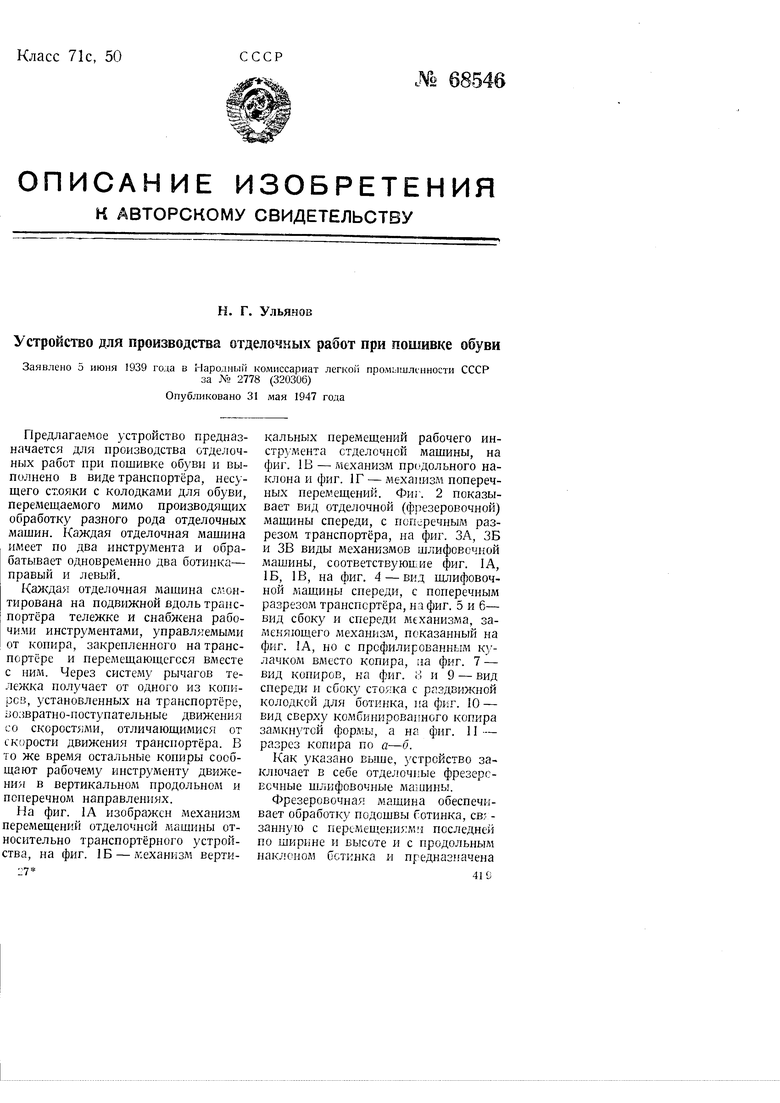

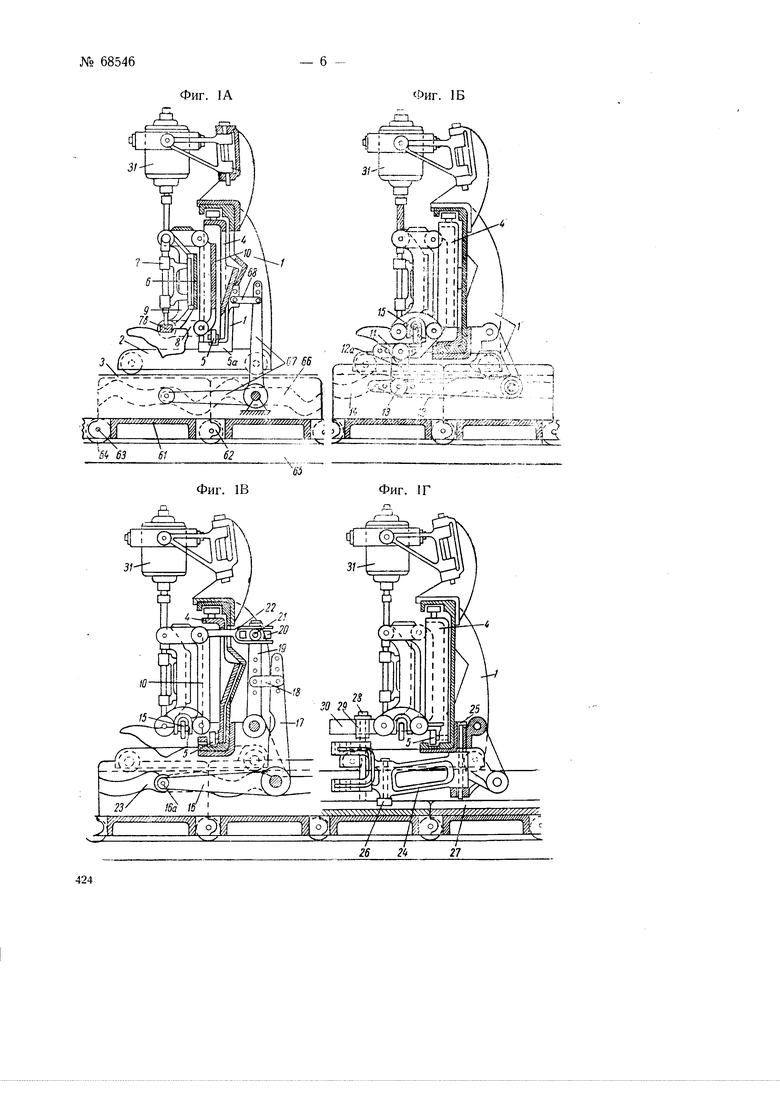

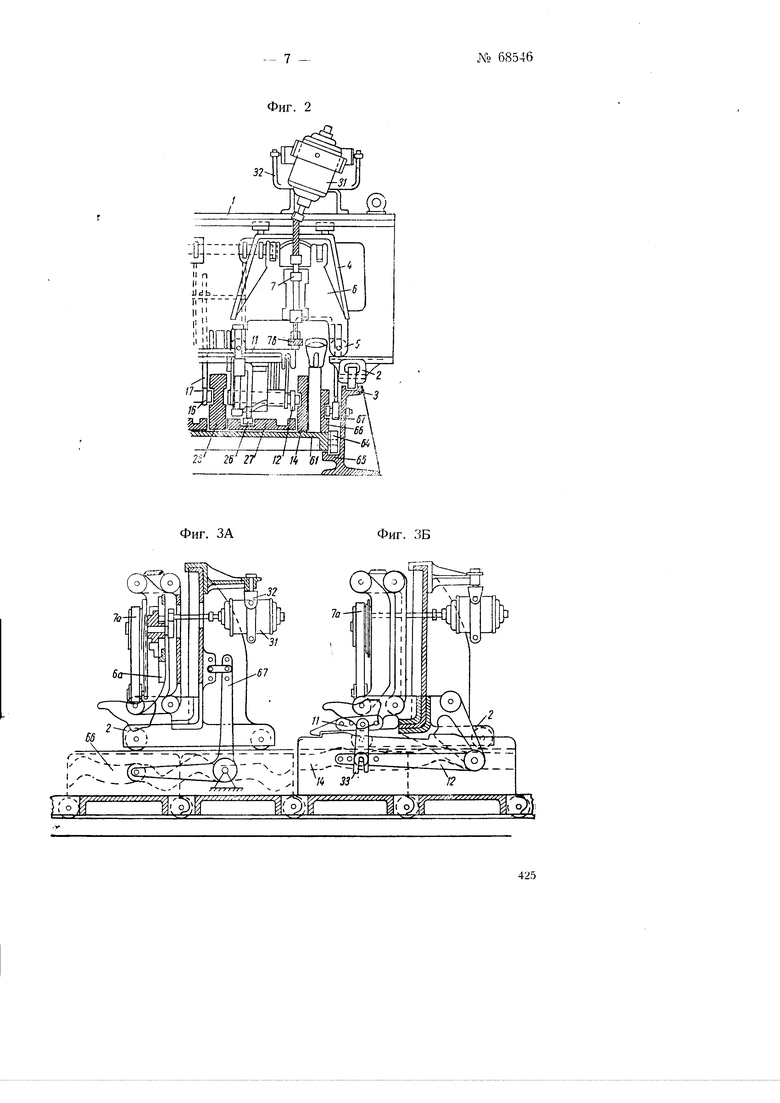

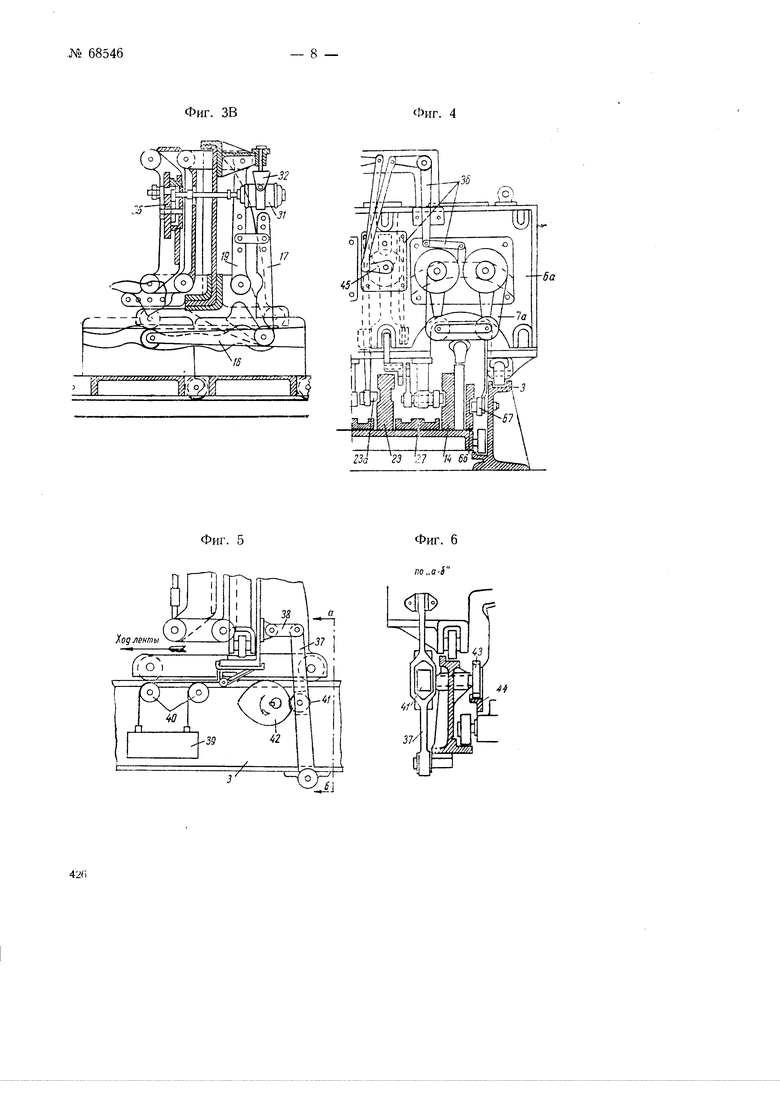

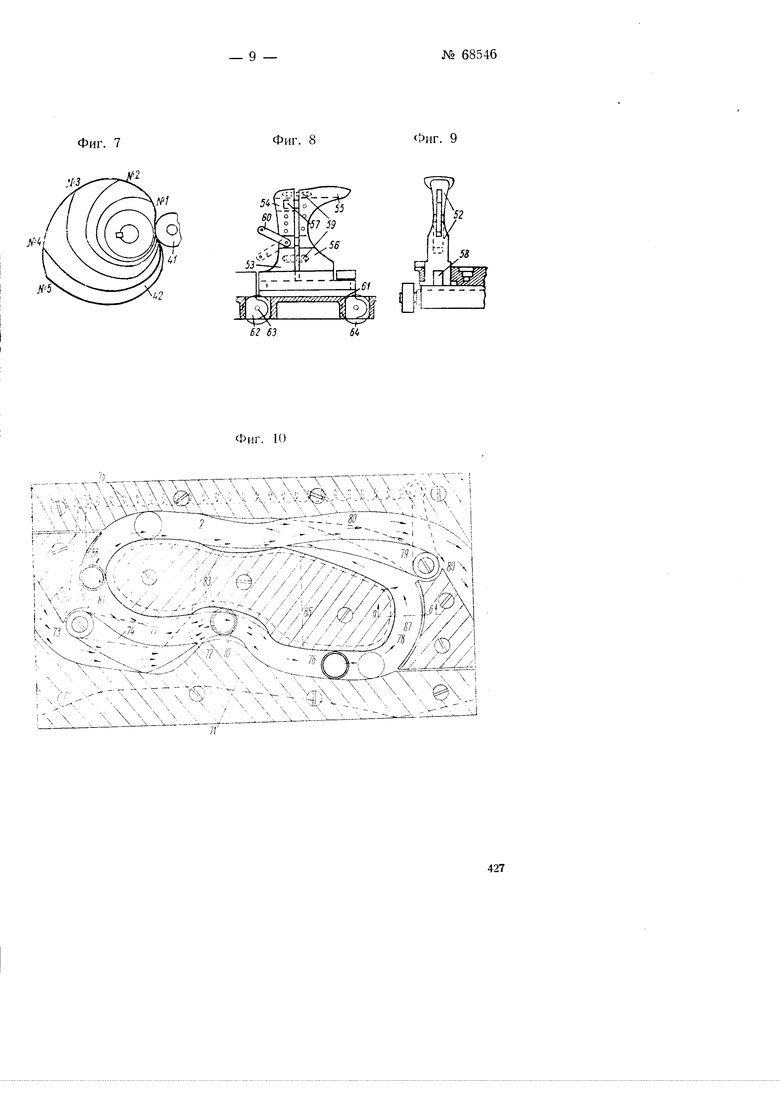

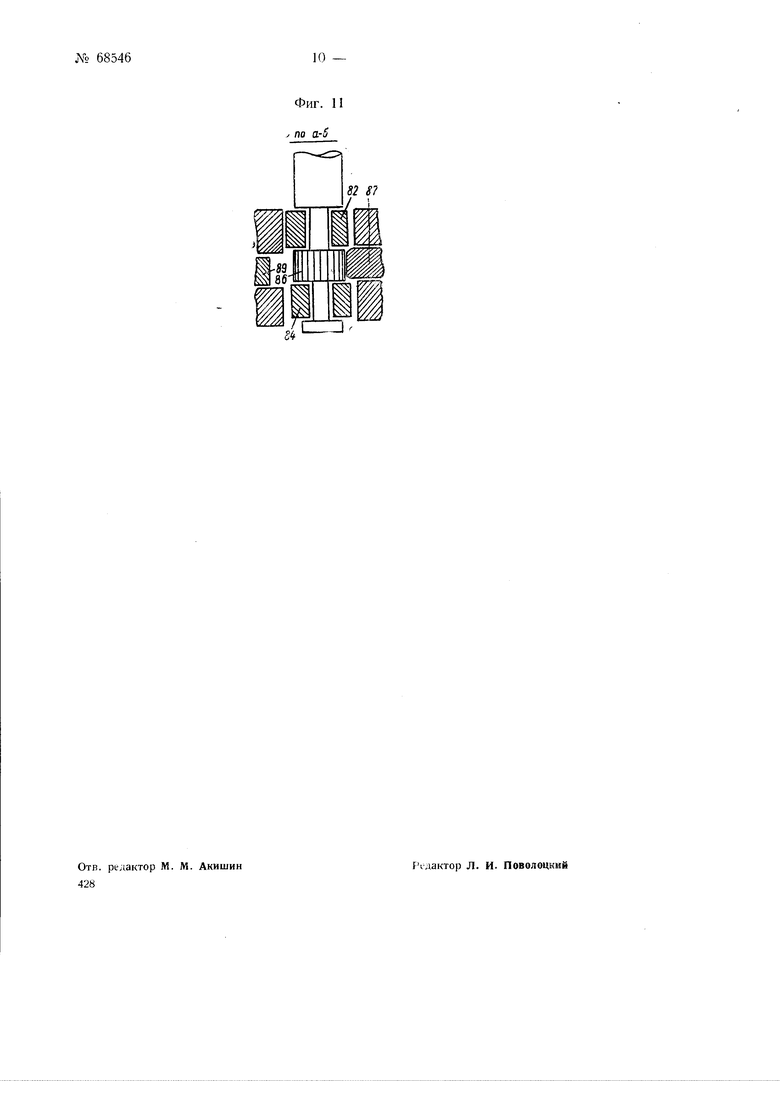

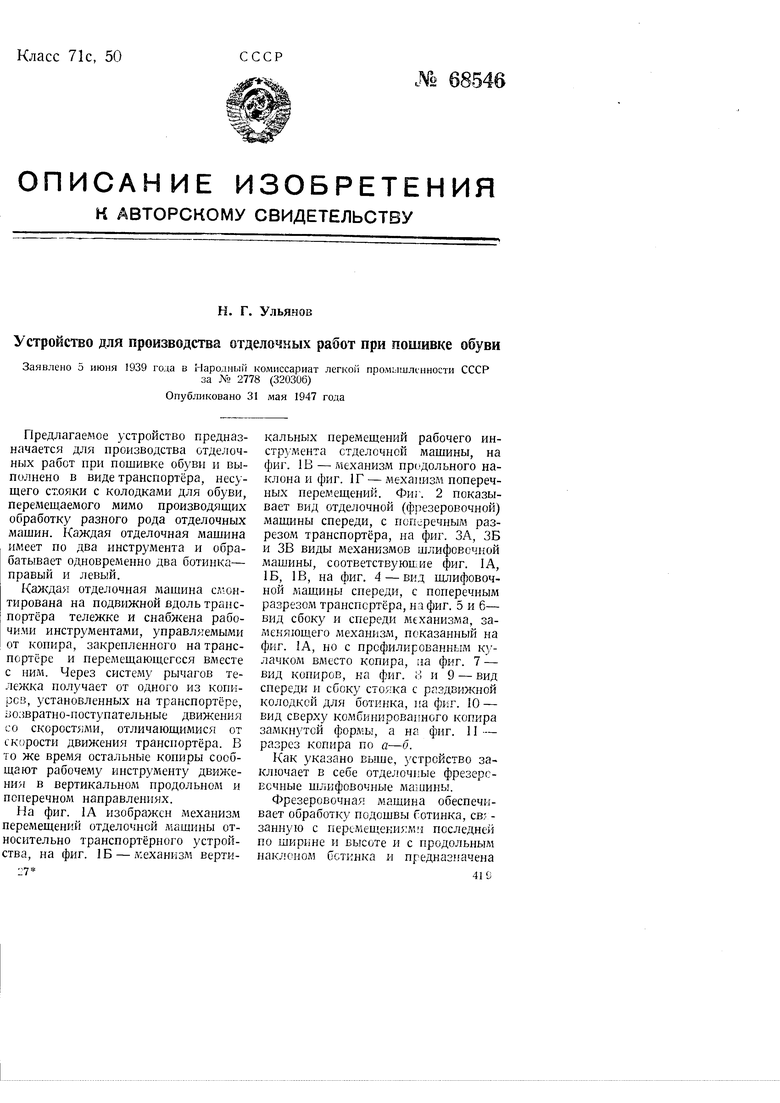

Предлагаемое устройство предназначается для производства отделочных работ при пошивке обуви и выполнено в виде транспортёра, несущего ст.ояки с колодками для обуви, перемещаемого мимо производящих обработку разного рода отделочных мащин. Каждая отделочная мащина имеет по два инструмента и обрабатывает одновременно два ботинка- правый и левый. Каисдая отделочная машина сконтирована на подвижной вдоль транспортёра тележке и снабжена рабочими инструментами, управляемыми от копира, закрепленного на транспортёре и перемещающегося вместе с ним. Через систему рычагов тележка получает от одного из копирев, установленных на транспортёре, возвратно-поступательные движения со скоростями, отличающимися от скорости движения транспортёра. В то же время остальные копиры сообщают рабочему ипструменту движения в вертикальном продольном и поперечном направлениях. На фиг. 1А изображен механизм перемещений отделочной лшшины относительно транспортёрного устройства, на фиг. 1Б - кеханкзк вертикальных перемещений рабочего инструмента отделочной машины, на фиг. 1В - механизм продольного наклона и фиг. 1Г - поперечных перемещений. Фиг. 2 показывает вид отделочной (фрезеровочной) машины спереди, с поперечным разрезом транспортёра, на фиг. ЗА, ЗБ и ЗВ виды механизмов шлифовочной машины, соответствуюшие фиг. 1А, 1Б, 1В, на фиг. 4 - вид шлифовочной мащины спереди, с поперечным разрезом транспортёра, на фиг. 5 и б- вид сбоку и спереди механизма, заменяющего механизм, показанный на фиг. IA, но с профилированным кулачком вместо копира, iia фиг. 7 - вид копиров, на фиг. о и 9 - вид спереди и сбоку стояка с раздвижной колодкой для ботинка, на фиг. Ю- вид сверху комбинированного копира замкнутой формы, а на фиг. И - разрез копира по а-б. Как указано выше, устройство заключает в себе отделочные фрезеровочные шлифовочные машины. Фрезеровочная машина обеспечивает обработку подощвы ботинка, ев/ занную с перемещениями последней по ширине и высоте и с продольным наклоном бстинка и предназначена для полной обработки каПлука, геленки и уреза. На станине / фрезеровочной машины (фиг. 1А и фиг. 2) укреплена обувь на тележке 2, опирающейся колесами двух своих осей на рельсы 3 неподвижного основания транспортера. Ролики 64 катятся по рельсам 65 основания. Тележка вместе со всей машиной может перемещаться в одну и другую сторону вдоль непрерывно движущегося транспортёра. С ;)той целью корпус машины пр помощи переставной серьги 68 (фиг. 1А) шарнирно связан с вертикальным плечом коленчатого рычага 67, ось врашения которого укреплена ненодвижно на основании, а конец горизонтального плеча снабжен роликом, катящимся по канавке копира 66 транспортёра. Внутри станины 7 машины помещены две каретки 4, которые при помощи роликов 5 перемещаются перпендикулярно направлению движения транспортёра по горизонтальным направляющим 5а станины. К каждой каретке 4 на сдвоенной шарнирной параллелограммной связи присоединена лицевая доска супорта 6 рабочего инструмента. Держатель 7 инструмента 7б закрепляется посередине супорта 6 и располагается так, что рабочая точка инструмента (середина рабочей грани) приходится на линии, соединяющей оси вращения нижнего 8 и переднего 9 звена шарнирного параллелограмма, а ось вращения инструмента 7в в направлении линии, соедин пощей передние горизонтальные цапфы шарнирной связи параллелограмма, т. е. на вертикальной стороне переднего параллелограмма. Параллелограмм присоединен к каретке 4 только одним шарниром, связывающим нижнее звено 8 и заднее звено 70 параллелогралша между собою, благодаря чему супорт 6 с инструментом 7б в свободном состоянии стремится опуститься вниз и наклонить ось инструмента вперед. Опускание супорта инструмента вниз предупреждается поворотно укрепленной на станине 7 машины траверзой 77, связанной переставной серьгой с рычагом 72 механизма вертикального перемещения. Рычаг 72 одним концом подвешен к станине 7 машины, а другим концод через ведущий ролик 7J онирается на рабочую поверхность копира 74, расположенного на транспортёре и изменяющего при его движении наклон рычага 72, а вместе с последним и высоту работающей точки инструмента 7в. менений ноложения инструмента 7е по ширине ботинка ноддерживание супорта 6 держателя 7 инструмента 7в траверзой 77 осуществляется через ролик 75, помещенный в ближайшем к середине машины нижнем звене S параллелограмма.. та 7в Производится при помощи коленчатого рычага , 77 (фиг. 1В), ось вращения которого укреплена на станине 7 машины, а его ролик JOa катится но рабочей поверхности копира 23. Плечо 77 рычага при помощи переставной серьги 18 связано с рычагом 19, ось вращения которого также укренлена на станине 7 машины. Рычаг 19 шарниром 27 и вилкой 22 свя;,ан с верхним шарниром заднего звена 70 параллелограмма. Шарнир 27 помещается в ползуне. Вилка 22, катясь своими роликами 20 по ползуну щарнира 27, может перемещаться в поперечном к движению транспортёра направлении, что обеспечивает наклон оси ипструмента 7s вне зависимости от поперечного движения каретки 4. по ширине подошвы производится при помощи рычага 24 (фиг. 1Г), который может поворачиваться на вертикальной оси 25, монтированной в станине 7 машины и на своем конце снабжен внизу роликом 26, катящимся по рабочей поверхности расположенного в горизонтальной плоскости копира 27, помещенного на транспортёре. Поворачиваясь ча оси 25, рычаг 24 перемещает несущую инструмент каретку 4 в поперечном к транспортёру направлении. верхнего конца рычага 24 с кареткой 4 осуществляется при номош,и штыря 28 и ползунка 2,9, скользяДля возможности независимых изИзменение наклона оси инструменИзменение положения инструмента щего по горизонтальному рычагу 30, шарнирно связанному с передним звеном S каретки на стороне, обращенной к середине станины. При движении транспортёра с копирами рычаги упомянутых механизмов производят перемещение тележек относительно основания транспортёра и каретки относительно тележки и производят подъел-i и наклон инструм.ента. Каждый из двух инструментов 7в приводится во вращение электродвигателем 31, непосредственно соединенным с осью инструмента. Электродвигатели 31 подвешены на карданных подвесах 32, позвол юших им следовать за изменяющими свое положение осями инструмента. Шлифовочные машины (фиг. ЗА, Б, В и 4) выполняют окончательную обработку набойки, фронта каблука и подошвы. По сравнению с фрезеровочной машиной, шлифовочная машина упрощена, так как предназначена для работы, не связанной с перемещениями по ширине подошвы. Вследствие того, что в этой машине пет механизма для поперечных перемещений, два супорта для инстр)/ментов, производящих обработку правого и левого ботинка, могут быть объединены в общий супорт tia. На чертежах представлено несколько таких машин над лентой транспортёра с последовательным изображением отдельных описываемых частей машины. Для возможности качания рабочего инструмента в перпендикулярной к направлению движения транспортёра плоскости, инструмент 7а снабжен приспособлением 36 (фиг. 4), состоящим из рычажной передачи, шарнирно св5;занной с непрерывно вращающимся кривошипом 45. Для изменения относительных скоростей инструментов в широких пределах вместо рычага 67 (фиг. 1А) и копира 66, помеиденного на транспортёре, для каждой отдельной Д1ащины может быть предусмотрен механизм относительных перемещений (фиг. 5 и 6) заключающий в себе рычаг 37, щарнирно укрепленный на неподвижном основании 3 и при помощи упругой серьги 38 связанный со станиной / с( ответствующей отделочпой машины и ее тележкой 2. Механизм сдвоен, т. е. каждая сторона отделочной машины имеет отдельный механизм. Тележка 2 оттягивается вперед по направлению движения ленты транспортёра грузами 39 при помощи тросов, перекипутых через ролики 40. Движение тележки регулируется тем, что рычаг 37, имеющий посередине ролик //, этим роликом опирается на профилированный кулачок 42, который вращается иосредствол щестерни 43 (фиг. 6), получающей вращение от перемещения рейки 44, расположенной на краю тележки транспортёра, несущей супорт стояка для колодки ботинка. Шестерня 43 за время прохода одного супорта делает один оборот. Осаживание машины против дБижепия ленты транспортёра дает увеличение относительной скорости инструмента и ботинка, а перемещение машины вперед по движению ленты транспортёра - замедление скорости. Соответствующим подбором профиля кулачка 42 (фиг. 7) можно обеспечить возможность повторной обработки (до трех раз) одного и того же участка ботинка. Применяемые для управления движениями отделочных мащин и их тележек копиры люгут иметь вид открытых поверхностей или закрытых канавок. Выбор их зависит от направления сил, действующих на ролики. Одни и те же копиры в зависимости от положения иереставных звеньев 68, 12а и 18 (фиг. 1А, Б, В) могут дать ряд сходных перемещений подошвы, т. е. своеобразную систему подоби. Благодаря этому при соответственно подобранных кулачках 42 (фиг. 7) можно обработать ряд фасонов ботинок. Обрабатываемый ботинок закрепляется на колодке (фиг. 8, 9), помещенной на стояке 53. Такие стояки располагаются вдоль транспортёра и каждый из них составляет общую систему с колодксй. Последняя состоит из пяточной части 54 и передней носочной части 55, несколько срезанной в Геленке и присоединенной к подвижной части стояка. Пяточная часть делается металлической, носочная часть может быть выполнена из твердого дерева. Правильность сопряжения неподвижной части с подвижной и его устойчивость обеспечиваются штырем 57, жестко сидящим в пятке 54 и двигающимся в пазах носочной части 55 колодки, а внизу пазом 58 (фиг. 9) в основании стояка. Обе половины распираются находящимися внутри них пружинами 59 до длины, обеспечивающей правильное и устойчивое держание надетого на колодку ботинка. Для надевания ботинка на колодку, обе половинки ее взаимно сдвигаются эксцентричным кулачком рычага 60. Стояк с надетым от руки ботинком идет по ленте транспортёра под вспомогательную посадочную мащину, которая прижимает ботинок и раскрывает запор рычага 60, вследствие чего силой распора половинок колодки пружинами 59 ботинок прочно и правильно закрепляется на колодке. Пройдя все операции обработки, ботинок на стояке подходит под вторую вспомогательную мащину, которая сближает половинки колодок и позволяет легко и быстро снять обработанный ботинок. Эту вторую вспомогательную мащину можно использовать также для клеймения каблука ботинка. Стояки для правого и левого ботин ка и все копиры 14, 23, 27, 31 (фиг. 1 А, Б, В, Г и ЗА, Б, В) управления машинами, в том числе и рейка 44 (фиг. 6) привода вращения обрабатывающего механизма помещается на общей плите 67 тележки транспортёра. Такое сочетание дает возможность производить обработку обуви любого фасона и размера путем смены плит тележек на транспортёре, так как все определяющие ход перемещения инструментов копиры, нужные для обработки ботинка, идут вместе с транспортёром. Плиты 61, являющиеся звеньями транспортёра (фиг. 8, 9), имеют спереди и сзади петли 62, сквозь которые проходят штыри 63, являющиеся осями вращения одной плиты относительно другой и в то же время осями вращения роликов 64. Составленная таким образом из плит лента транспортёра движется по нижнему рельсовому пути 65 с равномерной скоростью. Для приведения в движение ленты транспортёра, на концах его расположены ведущие колеса, захватывающие ленту за ролики. Для механических широтных перемещений вместо простых возможно применение копиров замкнутого типа, расположенных в горизонтальной плите 77 (фиг. 10, 11), по пазу которой катится ролик 70. При таком устройстве обрабатывающий инструмент 7б проходит по обеим сторонам ботинка при соответствующих движениях тележки 2 отделочной машины. При входе в паз 73, указанный на фиг. 10 стрелками (по чертежу с левой стороны), ролик 70 встречает рычаг 74, закрывающий вход в паз 72. Рычаг 74 оттягивается пружиной 75, вследствие чего ролик 70 проходит в паз 72 к ъ нем может итти в любом направлении: вперед - в участок 76 паза или назад - в участок 77. Движение в участок 76 происходит за счет движения ленты транспортёра, а в участок 77 производится механизмом относительных перемещений. При обработке уреза ролик 70 проходит мимо рычага 74 в участок 76 и в носке 78 огибает подошву под воздействием относительных перемещений и тяги ролика. После перехода на другую сторону уреза ролик отодвигает рычаг 79, аналогичный рычагу 74. После того, как ролик обработки уреза вышел за пределы рычага 79, и рычаг 79 под действием пружины вернулся в исходное положение, механизм относительных перемещений ведет его на выход из копира причем ролик проходит над закрытым рычагом 79 в концевой паз 80 (на фиг. Ю с правой стороны). Ролик 88 обработки каблука и геленка сразу после входа в паз 72 направляются механизмом относительных перемещений и рычагом 74, занявшим исходное положение, в верхнюю часть паза 81, а оттуда на выход из системы копира через закрытый рычаг 79. Основные копиры 83 (фиг. 10) различны и разделены друг от друга прокладкой 89 (фиг. 11). Перемещения концов рычага механизма широтных перемещений производятся при помощи роликов 82 и 84 (фиг. 11). Валик 86 в концевых частях пазов копира идет по упругой (кожа, фибра) вставке-накладке 87 (фиг. 11), гарантирующей круговое перемещение копира. Ботинки 85 (фиг. 10) помещаются наклонно относительно оси транспортёра для облегчения входа роликов и упрощения копира для подъема и наклона подощвы. Предмет изобретения 1.Устройство для производства отделочных работ при пошивке обуви с применением транспортёра, несущего стояки для закрепления колодок с обувью, и расположенных вдоль транспортёра разного рода отделочных машин, отличающеес я тем, что каждая из отделочных машин монтирована на подвижной вдоль транспортёра тележке и снабжена рабочим инструментом, управляемым от закрепленных на транспортёре и перемещаемых вместе с ним копиров, с целью сообщения рабочим инструментам машин необходимых для обработки обуви перемещений. 2.Форма выполнения устройства по п. 1, отличающаяся тем, что для сообщения рабочему инструменту вертикальных продольных относительно транспортёра и поперечных перемещений на транспортёре расположены соответственно копиры 14, 23 и 27. 3.Форма выполнения устройства по п. 1, отличающаяся тем, что с целью сообщения тележке 2 возвратно-поступате.чьного движения со скоростями, отличающимися от скорости движения транспортёра, на последнем установлен копир 66, взаимодействующий через рычаг 67 со станиной 7 тележки. 4.Видоизменение устройста по п. 3, отличающееся тем, что для возможности резкого изменения скоростей обрабатывающего инструмента взамен конира применен сменный профилированный кулачок 42, управляющий качаниями рычага 37, связанного с тележкой 2, оттягиваемой в сторону исходного положения грузом 39. 5.Форма выполнения устройства по п. 1, отличающаяся тем, что с целью получения прохода обрабатывающего инструмента по обеим сторонам ботинка (обуви) или для прохода без обраб(тки последнего, применены размещенные в пазах копира рычаги 74 и 70, регулирующие проход обрабатывающего инструмента при соответственном изменении хода тележки 2. 6.Форма выполнения устройства по п. 1, отличающаяся тем, что с целью обеспечения прохода инструмента в направлении, перпендикулярном движению транспортёра при соответствующем движении тележки 2, паз для прохода ролика, перемещающего инструмент, снабжен в местах перехода накладками для увеличения трения между роликом и стенкой копира.

Фиг. lA У/Ш/1Ш I « l55

Фиг. 1Б И.7 , . Г I J b--::. : .-.- .2:1-,/- , :i5ii/ - . ..-.. KSV - -| -- - -1 - l77т77Г:7-. if13 ШМ/// /А/М .--Ц .. Чпр Еаг2г3222 Д- 1Г р: 2г22222322г- 17 I w 1 Mz д. #f , --У -Й-- .:.... . - -™i .-.. ,х;, ..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правильного наложения рантовой подошвы на ботинок | 1940 |

|

SU61390A1 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| Машина для круговой затяжки заготовки обуви с предварительно пришитым к ней рантом | 1961 |

|

SU142551A1 |

| Машина для съемки обуви с колодок | 1935 |

|

SU49936A1 |

| Насадочная машина для формования валяной обуви | 1958 |

|

SU120332A1 |

| Устройство для производства отделочных работ при пошивке обуви | 1936 |

|

SU67642A1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ С ДВОЙНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2394621C2 |

| Устройство для изготовления обуви | 1978 |

|

SU967260A3 |

| Механизм для транспортирования обуви при затяжке | 1930 |

|

SU23831A1 |

| Машина для околачивания обуви | 1934 |

|

SU41879A1 |

бШ

.-

-чт,.- l:il i.j;Jij-Q f

Фиг. ЗБ

45--6 а

т „a-i

Фиг. 8

Фиг. 7

:П

62 63

Фиг. 10

Фиг. 9

№ 68546

10 -

Фиг. II у по a-S

l83 86

ГПЗ

Авторы

Даты

1947-01-01—Публикация

1939-06-05—Подача