00 00

СА

Изобретение относится к обувной промышленности, а именно к автоматизированным поточным линиям для изготовления обуви.

Целью изобретения является расширение ассортимента изготовляемой обуви по видам, родам и применяемого для заготовки верха материала за счет применения обувных колодок обш.его назначения и повышение производительности и качества изготавливаемой обуви.

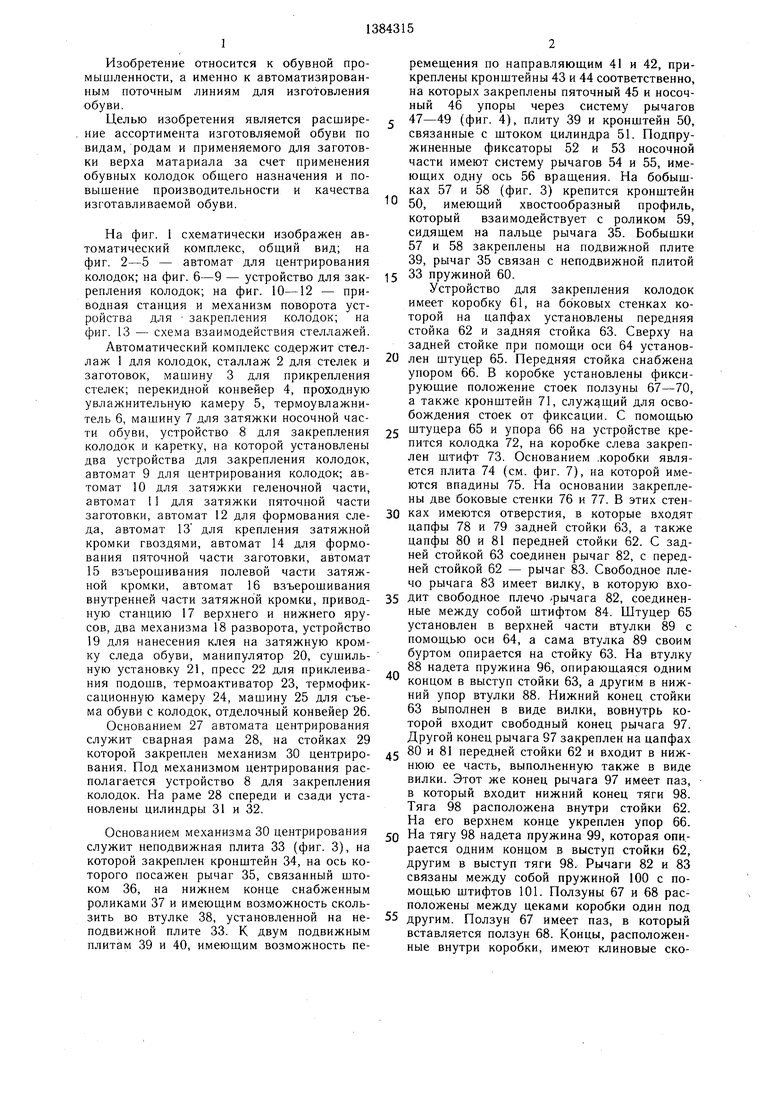

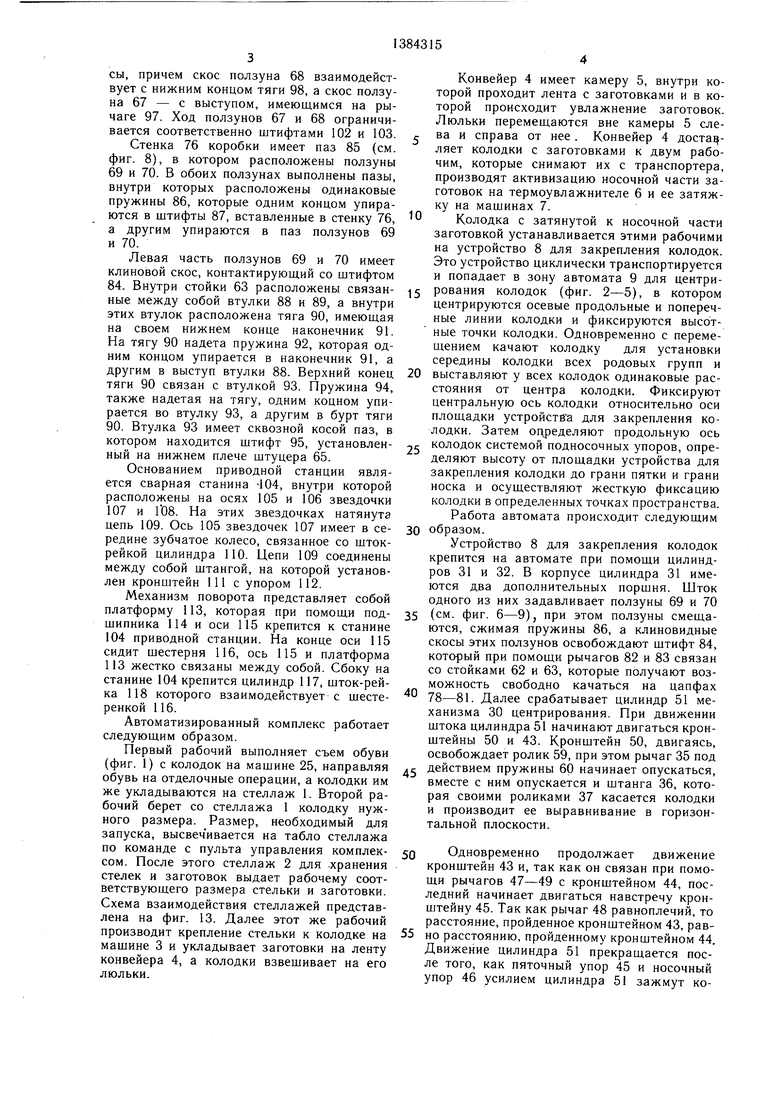

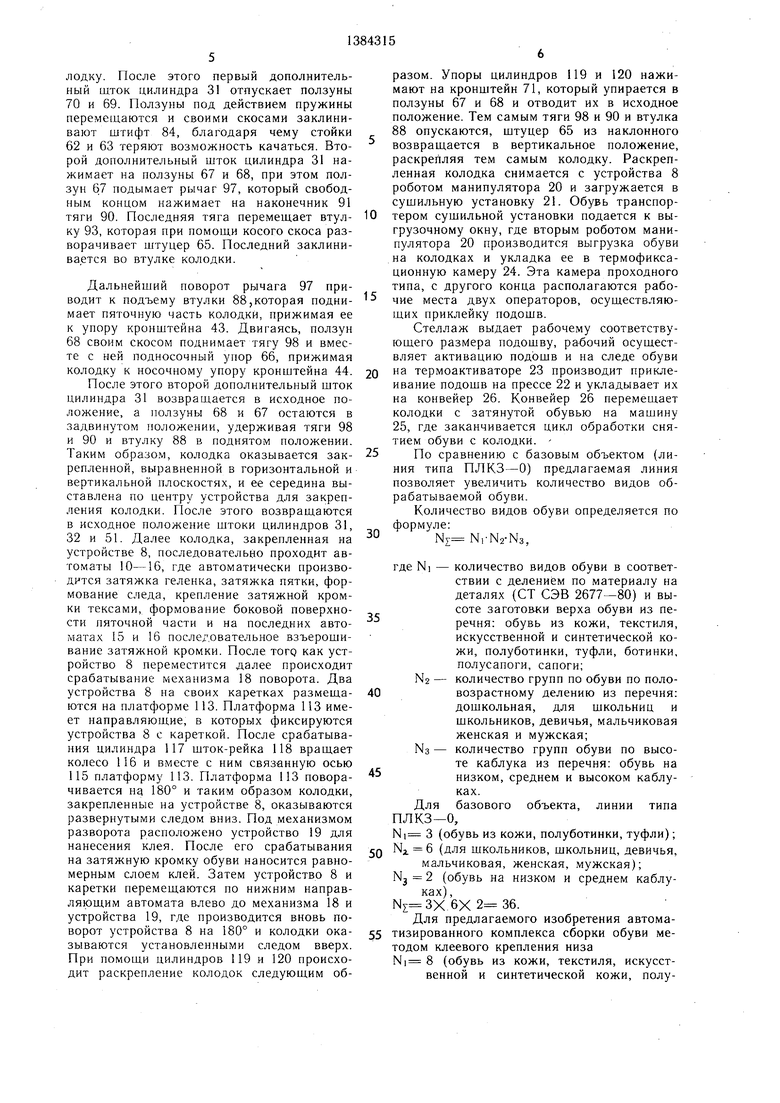

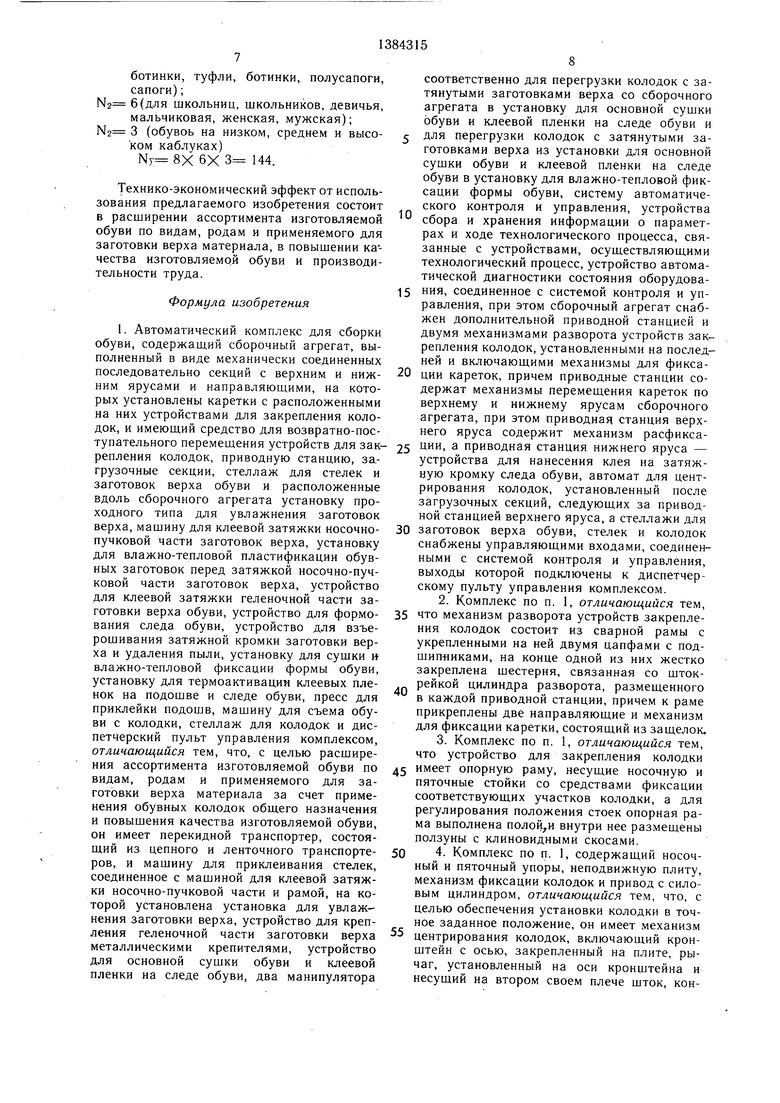

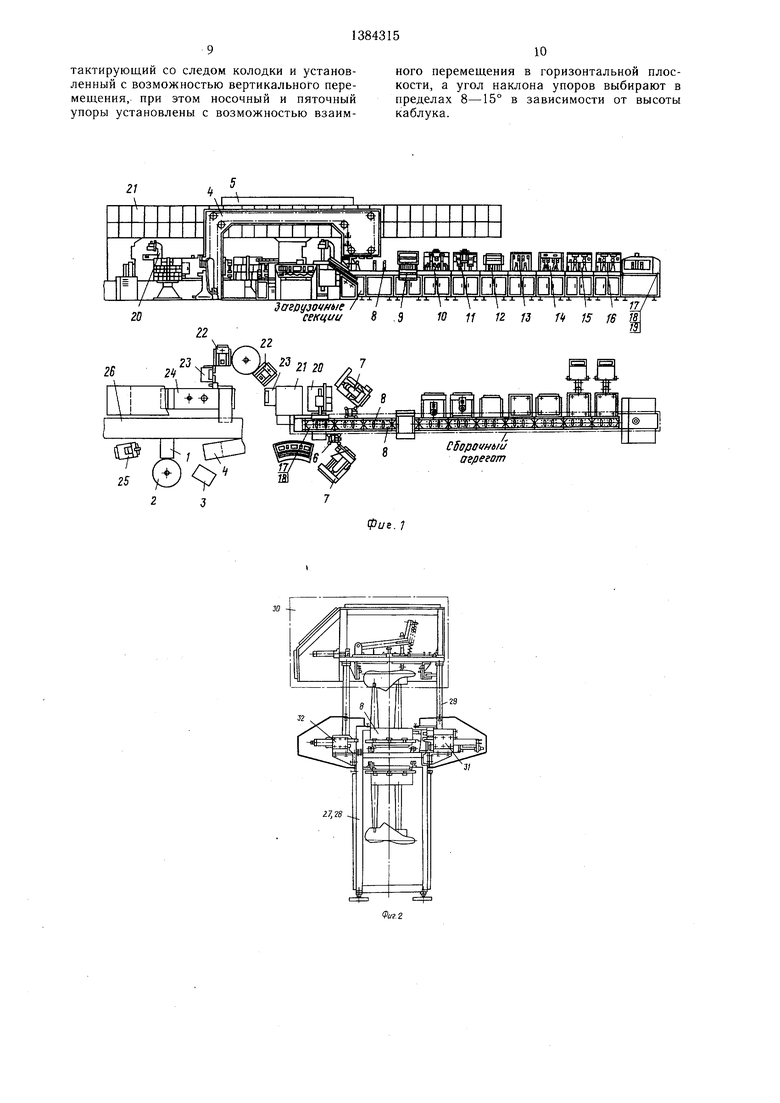

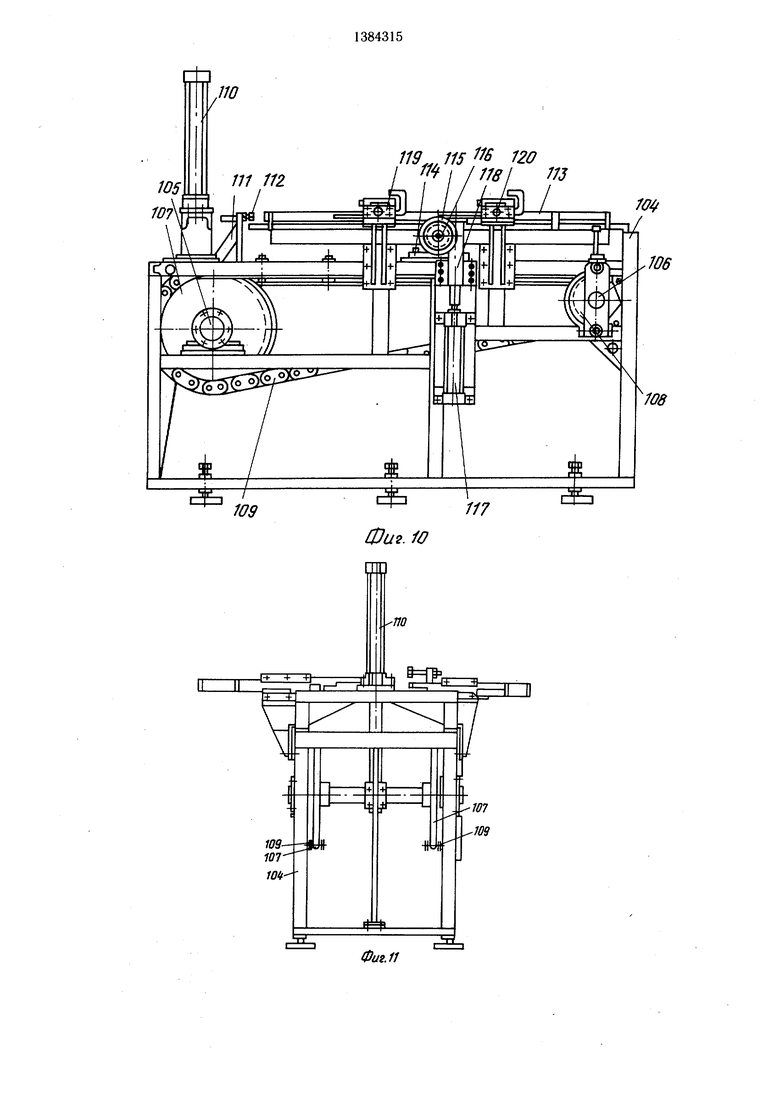

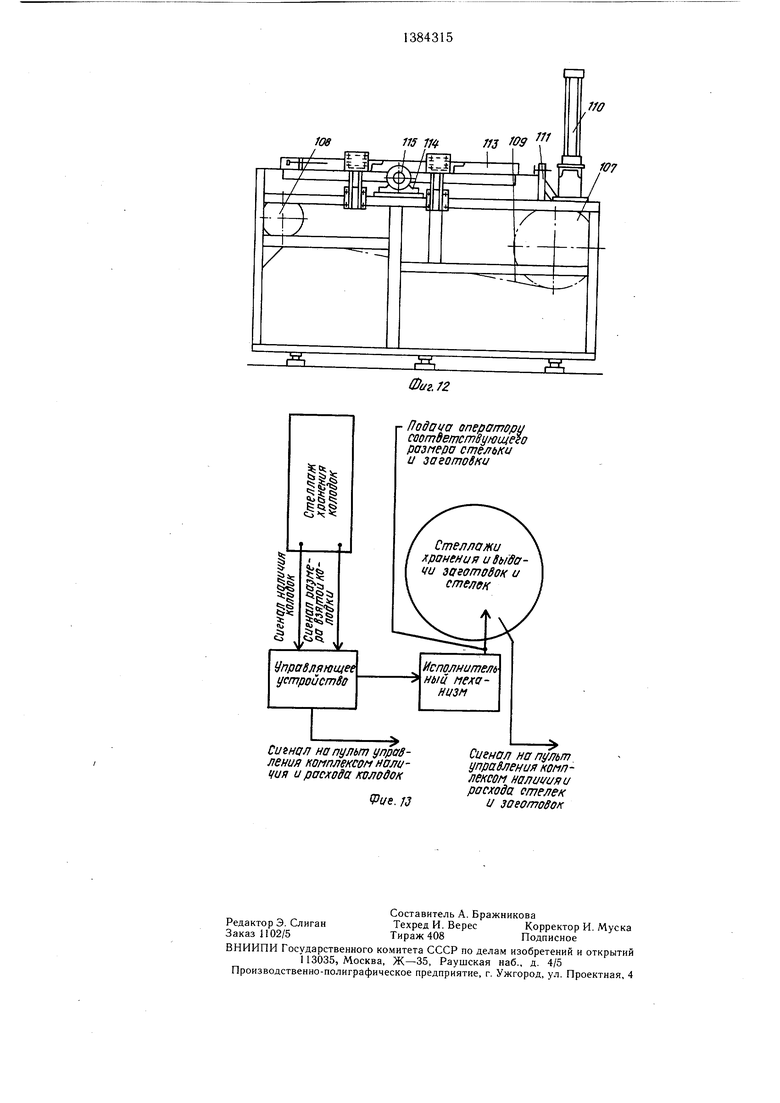

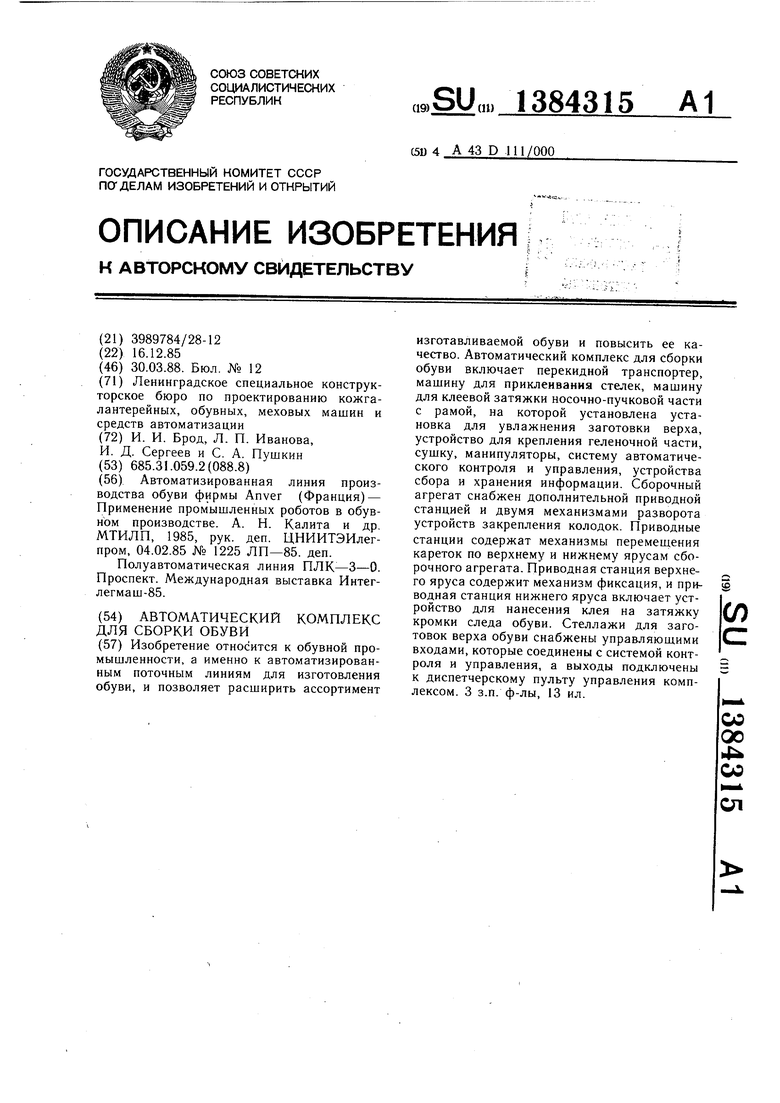

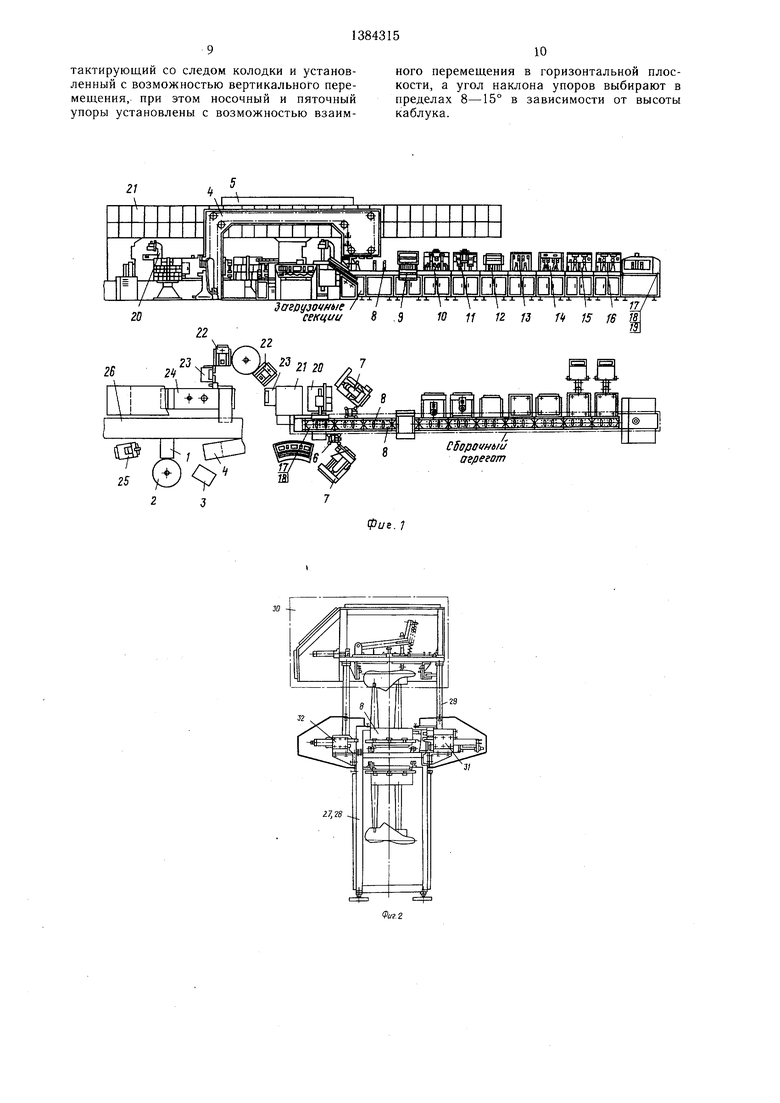

На фиг. 1 схематически изображен автоматический комплекс, обший вид; на фиг. 2-5 - автомат для центрирования колодок; на фиг. 6-9 - устройство для закрепления колодок; на фиг. 10-12 - приводная станция и механизм поворота устройства для - закрепления колодок; на фиг. 13 - схема взаимодействия стеллажей.

Автоматический комплекс содержит Стеллаж 1 для колодок, сталлаж 2 для стелек и заготовок, машину 3 для прикрепления стелек; перекидной конвейер 4, проходную увлажнительную камеру 5, термоувлажнитель 6, машину 7 для затяжки носочной части обуви, устройство 8 для закрепления колодок и каретку, на которой установлены два устройства для закрепления колодок, автомат 9 для центрирования колодок; автомат 10 для затяжки геленочной части, автомат 11 для затяжки пяточной части заготовки, автомат 12 для формования следа, автомат 13 для крепления затяжной кромки гвоздями, автомат 14 для формования пяточной части заготовки, автомат 15 взъерошивания полевой части затяжной кромки, автомат 16 взъерошивания внутренней части затяжной кромки, приводную станцию 17 верхнего и нижнего ярусов, два механизма 18 разворота, устройство 19 для нанесения клея на затяжную кромку следа обуви, манипулятор 20, сушильную установку 21, пресс 22 для приклеивания подошв, термоактиватор 23, термофиксационную камеру 24, машину 25 для съема обуви с колодок, отделочный конвейер 26.

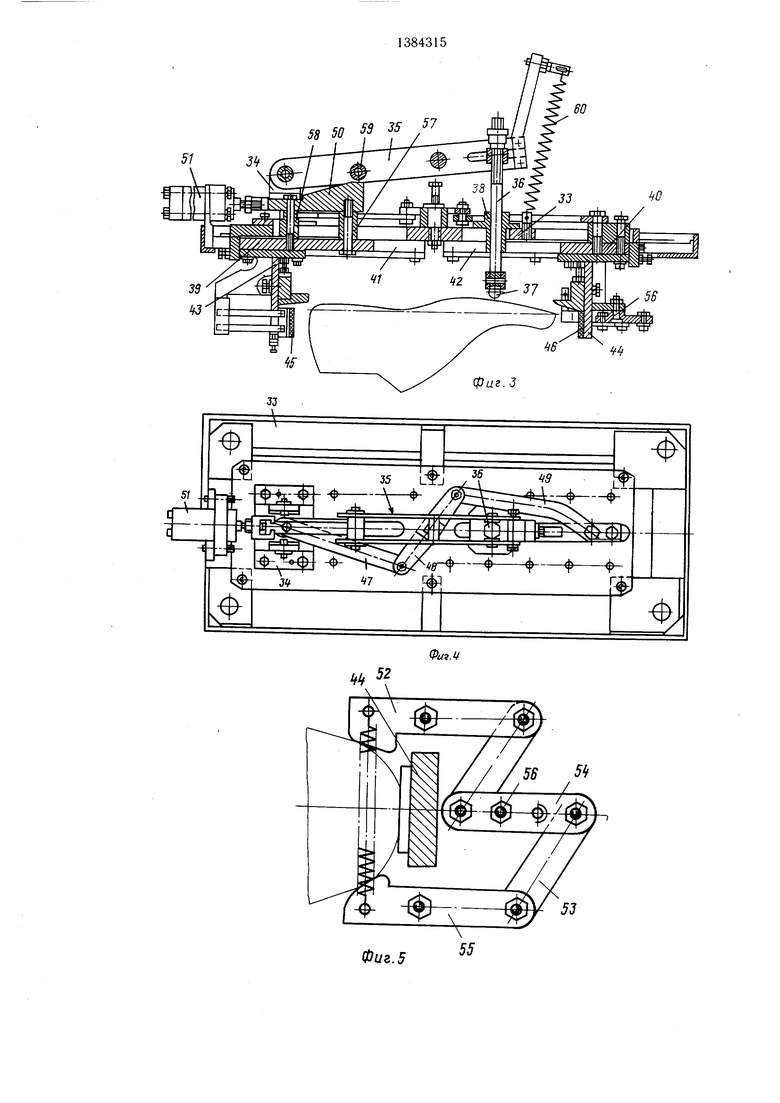

Основанием 27 автомата центрирования служит сварная рама 28, на стойках 29 которой закреплен механизм 30 центрирования. Под механизмом центрирования располагается устройство 8 для закрепления колодок. На раме 28 спереди и сзади установлены цилиндры 31 и 32.

Основанием механизма 30 центрирования служит неподвижная плита 33 (фиг. 3), на которой закреплен кронштейн 34, на ось которого посажен рычаг 35, связанный штоком 36, на нижнем конце снабженным роликами 37 и имеющим возможность скользить во втулке 38, установленной на неподвижной плите 33. К двум подвижным плитам 39 и 40, имеюшим возможность перемеш,ения по направляющим 41 и 42, прикреплены кронштейны 43 и 44 соответственно, на которых закреплены пяточный 45 и носочный 46 упоры через систему рычагов

47-49 (фиг. 4), плиту 39 и кронштейн 50, связанные с штоком цилиндра 51. Подпружиненные фиксаторы 52 и 53 носочной части имеют систему рычагов 54 и 55, имеющих одну ось 56 вращения. На бобышках 57 и 58 (фиг. 3) крепится кронштейн

50, имеющий хвостообразный профиль, который взаимодействует с роликом 59, сидящем на пальце рычага 35. Бобышки 57 и 58 закреплены на подвижной плите 39, рычаг 35 связан с неподвижной плитой

5 33 пружиной 60.

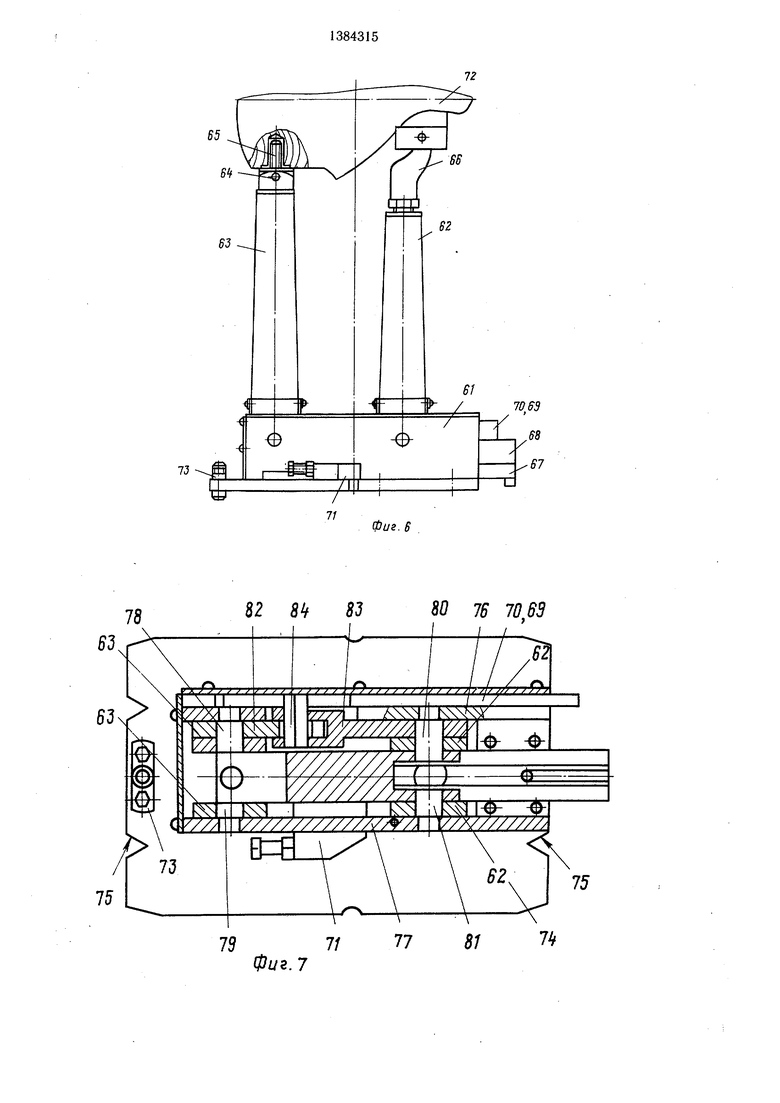

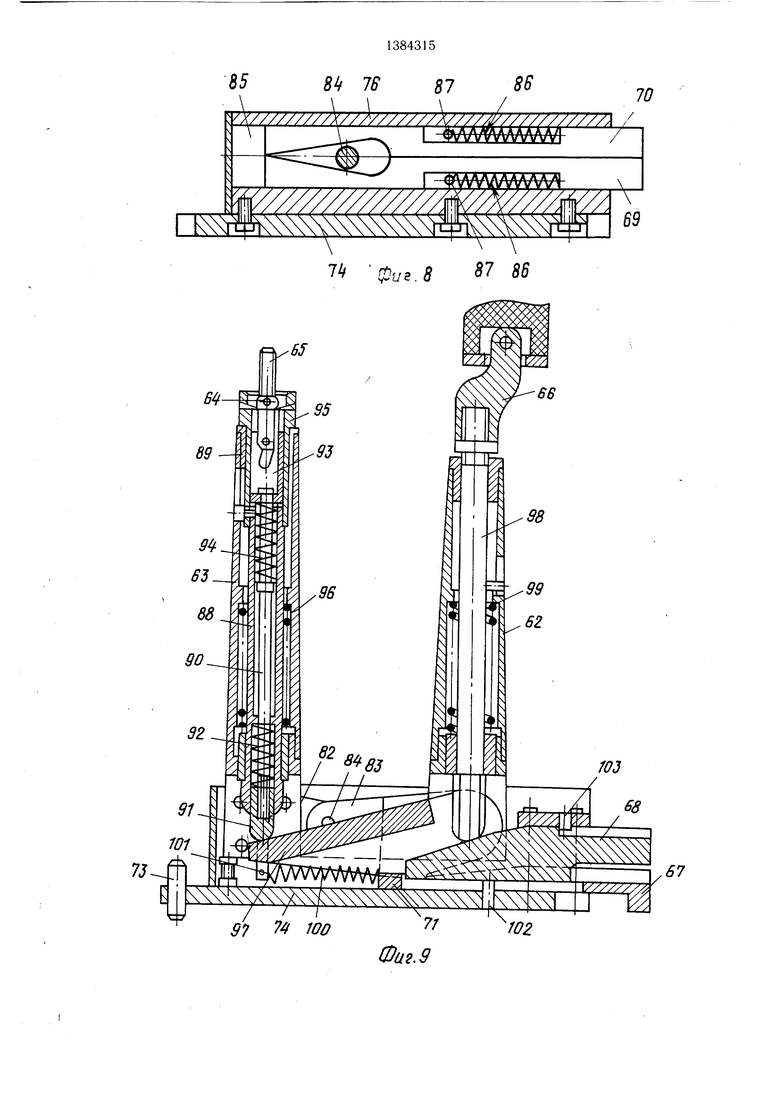

Устройство для закрепления колодок имеет коробку 61, на боковых стенках которой на цапфах установлены передняя стойка 62 и задняя стойка 63. Сверху на задней стойке при помощи оси 64 установ0 лен штуцер 65. Передняя стойка снабжена упором 66. В коробке установлены фиксирующие положение стоек ползуны 67-70, а также кронштейн 71, служащий для освобождения стоек от фиксации. С помощью

5 щтуцера 65 и упора 66 на устройстве крепится колодка 72, на коробке слева закреплен штифт 73. Основанием .коробки является плита 74 (см. фиг. 7), на которой имеются впадины 75. На основании закреплены две боковые стенки 76 и 77. В этих стен0 ках имеются отверстия, в которые входят цапфы 78 и 79 задней стойки 63, а также цапфы 80 и 81 передней стойки 62. С задней стойкой 63 соединен рычаг 82, с передней стойкой 62 - рычаг 83. Свободное плечо рычага 83 имеет вилку, в которую вхо5 Дит свободное плечо фычага 82, соединенные между собой щтифтом 84. Штуцер 65 установлен в верхней части втулки 89 с помощью оси 64, а сама втулка 89 своим буртом опирается на стойку 63. На втулку 88 надета пружина 96, опирающаяся одним концом в выступ стойки 63, а другим в нижний упор втулки 88. Нижний конец стойки 63 выполнен в виде вилки, вовнутрь которой входит свободный конец рычага 97. Другой конец рычага 97 закреплен на цапфах

5 80 и 81 передней стойки 62 и входит в нижнюю ее часть, выполненную также в виде вилки. Этот же конец рычага 97 имеет паз, в который входит нижний конец тяги 98. Тяга 98 расположена внутри стойки 62. На его верхнем конце укреплен упор 66.

0 На тягу 98 надета пружина 99, которая опи,- рается одним концом в выступ стойки 62, другим в выступ тяги 98. Рычаги 82 и 83 связаны между собой пружиной 100 с помощью штифтов 101. Ползуны 67 и 68 расположены между цеками коробки один под

5 другим. Ползун 67 имеет паз, в который вставляется ползун 68. Концы, расположенные внутри коробки, имеют клиновые скосы, причем скос ползуна 68 взаимодействует с нижним концом тяги 98, а скос ползуна 67 - с выступом, имеющимся на рычаге 97. Ход ползунов 67 и 68 ограничивается соответственно штифтами 102 и 103.

Стенка 76 коробки имеет паз 85 (см. фиг. 8), в котором расположены ползуны 69 и 70. В обоих ползунах выполнены пазы, внутри которых расположены одинаковые пружины 86, которые одним концом упираются в штифты 87, вставленные в стенку 76, а другим упираются в паз ползунов 69 и 70.

Левая часть ползунов 69 и 70 имеет клиновой скос, контактирующий со штифтом 84. Внутри стойки 63 расположены связанные между собой втулки 88 и 89, а внутри этих втулок расположена тяга 90, имеющая на своем нижнем конце наконечник 91. На тягу 90 надета пружина 92, которая одним концом упирается в наконечник 91, а другим в выступ втулки 88. Верхний конец тяги 90 связан с втулкой 93. Пружина 94, также надетая на тягу, одним коцном упирается во втулку 93, а другим в бурт тяги 90. Втулка 93 имеет сквозной косой паз, в котором находится штифт 95, установленный на нижнем плече штуцера 65.

Основанием приводной станции является сварная станина -104, внутри которой расположены на осях 105 и 106 звездочки 107 и l 08. На этих звездочках натянута цепь 109. Ось 105 звездочек 107 имеет в середине зубчатое колесо, связанное со шток- рейкой цилиндра 110. Цепи 109 соединены между собой штангой, на которой установлен кронштейн 111с упором 112.

Механизм поворота представляет собой платформу 113, которая при помощи под- щипника 114 и оси 115 крепится к станине 104 приводной станции. На конце оси 115 сидит шестерня 116, ось 115 и платформа ИЗ жестко связаны между собой. Сбоку на станине 104 крепится цилиндр 117, шток-рейка 118 которого взаимодействует с шестеренкой 116.

Автоматизированный комплекс работает следующим образом.

Первый рабочий выполняет съем обуви (фиг. 1) с колодок на машине 25, направляя обувь на отделочные операции, а колодки им же укладываются на стеллаж 1. Второй рабочий берет со стеллажа 1 колодку нужного размера. Размер, необходимый для запуска, высвеч ивается на табло стеллажа по команде с пульта управления комплексом. После этого стеллаж 2 для -хранения стелек и заготовок выдает рабочему соответствующего размера стельки и заготовки. Схема взаимодействия стеллажей представлена на фиг. 13. Далее этот же рабочий производит крепление стельки к колодке на машине 3 и уклады&ает заготовки на ленту конвейера 4, а колодки взвешивает на его люльки.

Конвейер 4 имеет камеру 5, внутри которой проходит лента с заготовками и в которой происходит увлажнение заготовок. Люльки перемещаются вне камеры 5 слева и справа от нее . Конвейер 4 доста - ляет колодки с заготовками к двум рабочим, которые снимают их с транспортера, производят активизацию носочной части заготовок на термоувлажнителе 6 и ее затяжку на машинах 7.

0 Колодка с затянутой к носочной части заготовкой устанавливается этими рабочими на устройство 8 для закрепления колодок. Это устройство циклически транспортируется и попадает в зону автомата 9 для центри5 рования колодок (фиг. 2-5), в котором центрируются осевые продольные и поперечные линии колодки и фиксируются высотные точки колодки. Одновременно с перемещением качают колодку для установки середины колодки всех родовых групп и

0 выставляют у всех колодок одинаковые расстояния от центра колодки. Фиксируют центральную ось колодки относительно оси площадки устройства для закрепления колодки. Затем определяют продольную ось

.ц колодок системой подносочных упоров, определяют высоту от площадки устройства для закрепления колодки до грани пятки и грани носка и осуществляют жесткую фиксацию колодки в определенных точках пространства. Работа автомата происходит следующим

0 образом.

Устройство 8 для закрепления колодок крепится на автомате при помощи цилиндров 31 и 32. В корпусе цилиндра 31 имеются два дополнительных поршня. Шток одного из них задавливает ползуны 69 и 70

5 (см. фиг. 6-9), при этом ползуны смещаются, сжимая пружины 86, а клиновидные скосы этих ползунов освобождают щтифт 84, который при помощи рычагов 82 и 83 связан со стойками 62 и 63, которые получают возможность свободно качаться на цапфах

78-81. Далее срабатывает цилиндр 51 механизма 30 центрирования. При движении штока цилиндра 51 начинают двигаться кронштейны 50 и 43. Кронштейн 50, двигаясь, освобождает ролик 59, при этом рычаг 35 под

с действием пружины 60 начинает опускаться, вместе с ним опускается и щтанга 36, которая своими роликами 37 касается колодки и производит ее выравнивание в горизонтальной плоскости.

0 Одновременно продолжает движение кронштейн 43 и, так как он связан при помощи рычагов 47-49 с кронштейном 44, последний начинает двигаться навстречу кронштейну 45. Так как рычаг 48 равноплечий, то расстояние, пройденное кронштейном 43, рав5 но расстоянию, пройденному кронштейном 44, Движение цилиндра 51 прекращается после того, как пяточный упор 45 и носочный упор 46 усилием цилиндра 51 зажмут ко

лодку. После этого первый дополнительный шток цилиндра 31 отпускает ползуны 70 и 69. Ползуны под действием пружины перемещаются и своими скосами заклинивают штифт 84, благодаря чему стойки 62 и 63 теряют возможность качаться. Второй дополнительный шток цилиндра 31 нажимает на ползуны 67 и 68, при этом ползун 67 подымает рычаг 97, который свободным концом нажимает на наконечник 91 тяги 90. Последняя тяга перемещает втул- ку 93, которая при помоши косого скоса разворачивает штуцер 65. Последний заклинивается во втулке колодки.

Дальнейший поворот рычага 97 приводит к подъему втулки 88,которая поднимает пяточную часть колодки, прижимая ее к упору кронштейна 43. Двигаясь, ползун 68 своим скосом поднимает тягу 98 и вместе с ней подносочный упор 66, прижимая колодку к носочному упору кронштейна 44.

После этого второй дополнительный шток цилиндра 31 возвращается в исходное положение, а ползуны 68 и 67 остаются в задвинутом положении, удерживая тяги 98 и 90 и втулку 88 в поднятом положении. Таким образом, колодка оказывается зак- репленной, выравненной в горизонтальной и вертикальной плоскостях, и ее середина выставлена по центру устройства для закрец- ления колодки. После этого возвращаются в исходное положение штоки цилиндров 31, 32 и 51. Далее колодка, закрепленная на устройстве 8, последовательно проходит автоматы 10-16, где автоматически производится затяжка геленка, затяжка пятки, формование следа, крепление затяжной кромки тексами, формование боковой поверхности пяточной части и на последних автоматах 15 и 16 послел,овательное взъерошивание затяжной кромки. После того как устройство 8 переместится далее происходит срабатывание механизма 18 поворота. Два устройства 8 на своих каретках размещаются на платформе 113. Платформа 113 имеет направляющие, в которых фиксируются устройства 8 с кареткой. После срабатывания цилиндра 117 шток-рейка 118 врашает колесо 116 и вместе с ним связанную осью 115 платформу 113. Платформа 113 поворачивается на 180° и таким образом колодки, закрепленные на устройстве 8, оказываются развернутыми следом вниз. Под механизмом разворота расположено устройство 19 для нанесения клея. После его срабатывания на затяжную кромку обуви наносится равномерным слоем клей. Затем устройство 8 и каретки перемещаются по нижним направляющим автомата влево до механизма 18 и устройства 19, где производится вновь поворот устройства 8 на 180° и колодки ока- зываются установленными следом вверх. При помоши цилиндров 119 и 120 происходит раскрепление колодок следующим об

5

0

5 5

0

5

0

5

0

разом. Упоры цилиндров 119 и 120 нажимают на кронштейн 71, который упирается в ползуны 67 и 68 и отводит их в исходное положение. Тем самым тяги 98 и 90 и втулка 88 опускаются, штуцер 65 из наклонного возвращается в вертикальное положение, раскрепляя тем самым колодку. Раскрепленная колодка снимается с устройства 8 роботом манипулятора 20 и загружается в сущильную установку 21. Обувь транспортером сушильной установки подается к выгрузочному окну, где вторым роботом манипулятора 20 производится выгрузка обуви на колодках и укладка ее в термофиксационную камеру 24. Эта камера проходного типа, с другого конца располагаются рабочие места двух операторов, осушествляю- щих приклейку подошв.

Стеллаж выдает рабочему соответствующего размера подошву, рабочий осуществляет активацию подошв и на следе обуви на термоактиваторе 23 производит приклеивание подошв на прессе 22 и укладывает их на конвейер 26. Конвейер 26 перемещает колодки с затянутой обувью на мащину 25, где заканчивается цикл обработки снятием обуви с колодки. По сравнению с базовым объектом (линия типа ПЛКЗ-0) предлагаемая линия позволяет увеличить количество видов обрабатываемой обуви.

Количество видов обуви определяется по формуле:

Nj; NrNa-Na,

где NI - количество видов обуви в соответствии с делением по материалу на деталях (СТ СЭВ 2677-80) и высоте заготовки верха обуви из перечня: обувь из кожи, текстиля, искусственной и синтетической кожи, полуботинки, туфли, ботинки, полусапоги, сапоги;

N2 - количество групп по обуви по половозрастному делению из перечня: дошкольная, для школьниц и школьников, девичья, мальчиковая женская и мужская; NS - количество групп обуви по высоте каблука из перечня: обувь на низком, среднем и высоком каблуках.

Для базового объекта, линии типа ПЛКЗ-О,

NI 3 (обувь из кожи, полуботинки, туфли); NJ. 6 (для школьников, школьниц, девичья,

мальчиковая, женская, мужская); NJ 2 (обувь на низком и среднем каблуках), Nj; ЗХ 6Х 2 36.

Для предлагаемого изобретения автоматизированного комплекса сборки обуви методом клеевого крепления низа 8 (обувь из кожи, текстиля, искусственной и синтетической кожи, полуботинки, туфли, ботинки, полусапоги, сапоги);

N2 б (для школьниц, школьников, девичья, мальчиковая, женская, мужская);

N2 3 (обувоь на низком, среднем и высоком каблуках) 6Х 3 144.

Технико-экономический эффект от использования предлагаемого изобретения состоит в расширении ассортимента изготовляемой обуви по видам, родам и применяемого для заготовки верха материала, в повышении ка - чества изготовляемой обуви и производительности труда.

Формула изобретения

. Автоматический комплекс для сборки обуви, содержаший сборочный агрегат, выполненный в виде механически соединенных последовательно секций с верхним и нижним ярусами и направляющими, на которых установлены каретки с расположенными на них устройствами для закрепления колодок, и имеюший средство для возвратно-поступательного перемешения устройств для закрепления колодок, приводную станцию, загрузочные секции, стеллаж для стелек и заготовок верха обуви и расположенные вдоль сборочного агрегата установку проходного типа для увлажнения заготовок верха, машину для клеевой затяжки носочно- пучковой части заготовок верха, установку для влажно-тепловой пластификации обувных заготовок перед затяжкой носочно-пуч- ковой части заготовок верха, устройство для клеевой затяжки геленочной части заготовки верха обуви, устройство для формования следа обуви, устройство для взъерошивания затяжной кромки заготовки верха и удаления пыли, установку для сушки влажно-тепловой фиксации формы обуви, установку для термоактивации клеевых пленок на подошве и следе обуви, пресс для приклейки подошв, машину для съема обуви с колодки, стеллаж для колодок и диспетчерский пульт управления комплексом, отличающийся тем, что, с целью расширения ассортимента изготовляемой обуви по видам, родам и применяемого для заготовки верха материала за счет применения обувных колодок общего назначения и повышения качества изготовляемой обуви, он имеет перекидной транспортер, состоя- ший из цепного и ленточного транспортеров, и машину для приклеивания стелек, соединенное с машиной для клеевой затяжки носочно-пучковой части и рамой, на которой установлена установка для увлажнения заготовки верха, устройство для крепления геленочной части заготовки верха металлическими крепителями, устройство для основной сушки обуви и клеевой пленки на следе обуви, два манипулятора

соответственно для перегрузки колодок с затянутыми заготовками верха со сборочного агрегата в установку для основной сушки обуви и клеевой пленки на следе обуви и

для перегрузки колодок с затянутыми заготовками верха из установки для основной сушки обуви и клеевой пленки на следе обуви в установку для влажно-тепловой фиксации формы обуви, систему автоматического контроля и управления, устройства

сбора и хранения информации о параметрах и ходе технологического процесса, связанные с устройствами, осуществляющими технологический процесс, устройство автоматической диагностики состояния оборудова5 ния, соединенное с системой контроля и управления, при этом сборочный агрегат снабжен дополнительной приводной станцией и двумя механизмами разворота устройств закрепления колодок, установленными на последней и включающими механизмы для фикса0 ции кареток, причем приводные станции содержат механизмы перемещения кареток по верхнему и нижнему ярусам сборочного агрегата, при этом приводная станция верхнего яруса содержит механизм расфикса5 ции, а приводная станция нижнего яруса - устройства для нанесения клея на затяжную кромку следа обуви, автомат для центрирования колодок, установленный после загрузочных секций, следующих за приводной станцией верхнего яруса, а стеллажи для

0 заготовок верха обуви, стелек и колодок снабжены управляющими входами, соединенными с системой контроля и управления, выходы которой подключены к диспетчерскому пульту управления комплексом.

2.Комплекс по п. 1, отличающийся тем, 5 что механизм разворота устройств закрепления колодок состоит из сварной рамы с укрепленными на ней двумя цапфами с подшипниками, на конце одной из них жестко закреплена шестерня, связанная со шток- рейкой цилиндра разворота, размещенного в каждой приводной станции, причем к раме прикреплены две направляющие и механизм для фиксации каретки, состоящий из защелок,

3.Комплекс по п. 1, отличающийся тем, что устройство для закрепления колодки

5 имеет опорную раму, несущие носочную и пяточные стойки со средствами фиксации соответствующих участков колодки, а для регулирования положения стоек опорная рама выполнена полой и внутри нее размещены ползуны с клиновидными скосами.

0 4. Комплекс по п. 1, содержащий носочный и пяточный упоры, неподвижную плиту, механизм фиксации колодок и привод с силовым цилиндром, отличающийся тем, что, с целью обеспечения установки колодки в точное заданное положение, он имеет механизм

5

центрирования колодок, включающий кронштейн с осью, закрепленный на плите, рычаг, установленный на оси кронштейна и несущий на втором своем плече шток, контактирующий со следом колодки и установленный с возможностью вертикального перемещения, при этом носочный и пяточный упоры установлены с возможностью взаимного перемещения в горизонтальной плоскости, а угол наклона упоров выбирают в пределах 8-15° в зависимости от высоты каблука.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБУВИ | 1969 |

|

SU244912A1 |

| Машина для затяжки носочно-пучковой части обуви | 1990 |

|

SU1729433A1 |

| Полуавтомат для клеевой затяжки кромки заготовки обуви | 1959 |

|

SU126761A1 |

| Машина для формования обувных заготовок на колодке | 1973 |

|

SU455737A1 |

| Машина для шнуровой затяжки заготовки верха обуви на колодке | 1983 |

|

SU1158155A1 |

| Машина для затяжки пяточной части текстильной обуви | 1984 |

|

SU1227162A1 |

| Пресс-форма для формирования деталей низа обуви | 1974 |

|

SU506387A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБУВИ ШНУРОВОЙ ЗАТЯЖКИ ЗАГОТОВКИ ВЕРХА ЛИТЬЕВОГО МЕТОДА КРЕПЛЕНИЯ НИЗА | 2003 |

|

RU2246886C2 |

Изобретение относится к обувной промышленности, а именно к автоматизированным поточным линиям для изготовления обуви, и позволяет расширить ассортимент изготавливаемой обуви и повысить ее качество. Автоматический комплекс для сборки обуви включает перекидной транспортер, машину для приклеивання стелек, машину для клеевой затяжки носочно-пучковой части с рамой, на которой установлена установка для увлажнения заготовки верха, устройство для крепления геленочной части, сушку, манипуляторы, систему автоматического контроля и управления, устройства сбора и хранения информации. Сборочный агрегат снабжен дополнительной приводной станцией и двумя механизмами разворота устройств закрепления колодок. Приводные станции содержат механизмы перемеш,ения кареток по верхнему и нижнему ярусам сборочного агрегата. Приводная станция верхнего яруса содержит механизм фиксация, и приводная станция нижнего яруса включает устройство для нанесения клея на затяжку кромки следа обуви. Стеллажи для заготовок верха обуви снабжены управляюшими входами, которые соединены с системой контроля и управления, а выходы подключены к диспетчерскому пульту управления комплексом. 3 з.п. ф-лы, 13 ил. SS сл

Загоузочные / 171

секции 8 ,Э 10 11 П /J rtf 15 16 т

28

21 20 х5

25

CSofilfVf/бш огреют

51

53

Фиг. 5

65

78

82 Bif 83

6д

,f

73

75

79

Фиг. 7

71

Фиг. В

WO

/ Фи2,9

102

/

67

/ Фи2,9

т,, 115 S 120

I / ш1 т

10

117

Шаг. 10

Фиг,11

т

Сигнал на пульт управления комплексом пали- i/iiff и расхода кило до к

Vite. 13

115 т //J 3

//тт1

///

а

S

Фиг. 72

Пода1/а оператору саотдетст8ующего размера стельки и заготовки

Сигнал на пульт управления ко fin- лексон Hanwu u расхода стелек и заготовок

| Автоматизированная линия производства обуви фирмы Anver (Франция) - Применение промышленных роботов в обувном производстве | |||

| А | |||

| Н | |||

| Калита и др | |||

| МТИЛП, 1985, рук | |||

| деп | |||

| ЦНИИТЭИлег- пром, 04.02.85 № 1225 ЛП-85 | |||

| деп | |||

| Полуавтоматическая линия | |||

| Проспект | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1988-03-30—Публикация

1985-12-16—Подача