(54) ЭЛЕСТРОИЗОЛЯЦИОННЫЙ СОСТАВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный состав | 1991 |

|

SU1781704A1 |

| Электроизоляционный заливочный компаунд | 1983 |

|

SU1134583A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2015 |

|

RU2598861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА РУЛОННОГО ТИПА И ЭПОКСИДНЫЙ КОМПАУНД ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

SU1609345A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2008 |

|

RU2356116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 2015 |

|

RU2598477C1 |

| ТЕПЛОПРОВОДЯЩИЙ КОМПАУНД | 2018 |

|

RU2720195C2 |

| СОСТАВ ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛУПРОВОДНИКОВЫХ | 1973 |

|

SU392836A1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОПРОВОДНОГО КЛЕЕВОГО СОСТАВА | 2004 |

|

RU2276169C1 |

| Полимерный теплопроводящий высокоэластичный композиционный материал | 2019 |

|

RU2727401C1 |

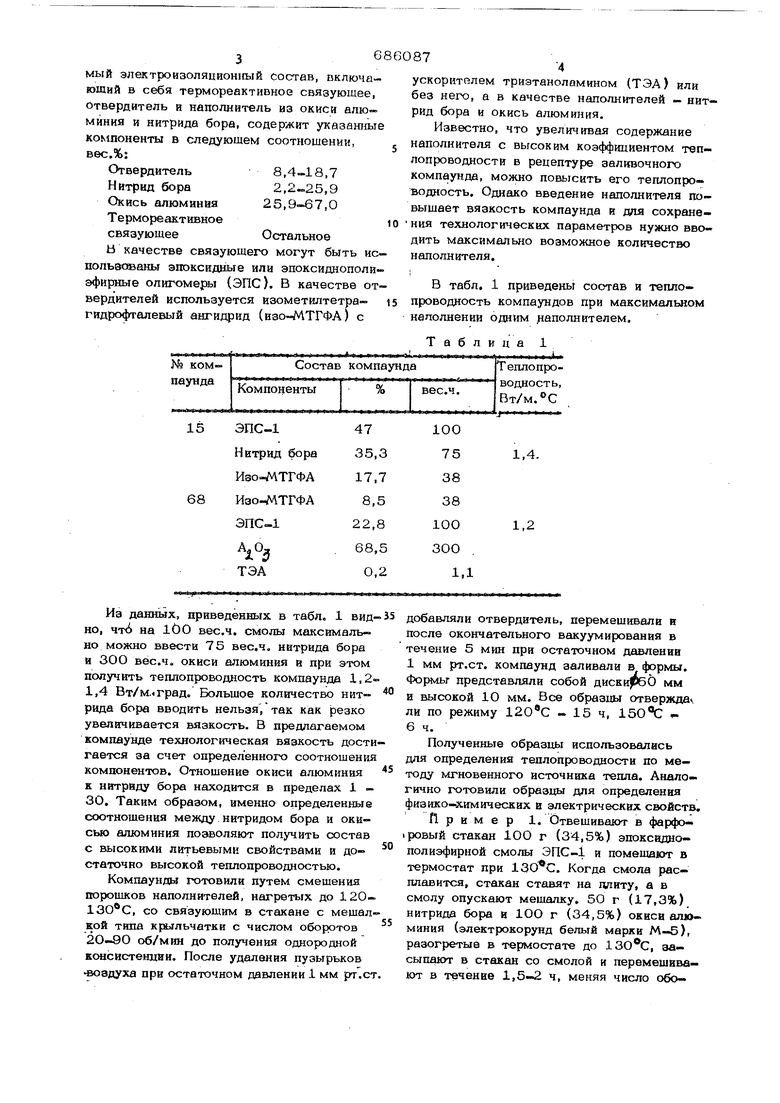

Изобретение относится к электронзоля ционным материалам, в частности к теплопроводным электроизоляционным компаундам, предназначенным для заливки тепловыделяющих электротехнических элементов таких, например, как дроссели и резисторы. Известны электроизоляционные составы ij 2 (прессмассы, клеи, заливочные к ыпаунда.1), которые имеют теплопроводность 1,4-2 . Электроизоляционный состав з по своим технологическим свойствам может быть использован для заливки высоковольт ных деталей, нуждающихся в отводе тепла через монолит компаунда. Однако его теплопроводность (1,4 Вт/м«град) недостаточна. Желательно иметь максимально возможную теплопроводность при сохранении заливочных свойств. Полимерные составы (клеи и прессмассы), имеюшие тенлопроводность 2 , по своим технологическим свойствам (высокая вязкость у прессмбюс в наличие растворителей у клеев) не могут быть использованы в качестве заливочных электроизоляционных материалов. Теплопроводность в этих составах достигается за счет введения смеси наполнителей нитрида бора и кристаллического кремния или нитрида бора и карбида кремния. Наиболее близким к изобретению является электроизоляционный состав 4 на основе полиамидной смолы, нитрида бора и О1сиси алюминия, покрытой эпоксидноноволачным бпоксополимером. Высокая теплопроводность его (2-4 Вт/м«град.) достигается за счет введения большого количества (6О-75%) дорогостоящего продукта нитрида бора и только 5-10% окиси алюминия. По своим технологическим свойствам такая высоконаполненная прессмасса не может быть использована в качестве заливочного компаунда. Целые изобретения является повышение технологичности состава как ааливочного при сохранении требуемой теплопроводности.„ Это достигается тем, что предлагае3мый электроизоляционный состав, включа ющий в себя термореактивное связующее, отвердитель и наполнитель из окиси алюминия и нитрида бора, содержит у1{азанны компоненты в следующем соотношении, вес.%: Отвердитель 8,,7 Нитрид бора 2,2.25,9 Окись алюминия 25,9-67,0 Термореактивное Остальное связующее И качестве связующего могут быть и пользсеваны эпоксидные или эпоксиднополи эфирные олшюмеры (ЭПС). В качестве о вердителей используется изометилтетра- гидрофталевый ангидаид (изо-МТГФА) с Из дашшх, приведенных в табл. 1 видно, на lUO вес.ч. смолы максимально можно ввести 75 вес.ч. нитрида бора и ЗОО вес.ч. окиси алюминия и при этом получить теплопроводность компаунда 1,21,4 Вт/м.«град. Большое количество нитрида бора вводить нельзя , так как резко увеличивается вязкость. В предлагаемом компаунде технологическая вязкость дости гается за счет определенного соотношения компонентов. Отношение окиси алюминия к нитриду бора находится в пределах 1 30. Таким образом, именно определенные соотношения между, нитридом бора и окисью алюминия позволяют получить состав с высокими литьевыми свойствами и достаточно высокой теплопроводностью. Компаунды готовили путем смешения порошков наполнителей, нагретых до 120- 13О®С, со связующим в стакане с мешалкой тшш крдгльчатки с числом оборотов 2О-90 об/мин до получения однородной консистенции. После удаления пузырьков воздуха при остаточном давлении 1 мм рт.ст

Т а

лица 87 ускоритплем триэтаноламином (ТЭА) или без него, а в качестве наполнителей - нитрид бора и окись алюминия. Известно, что увеличивая содержание наполнителя с высоким коэффициентом теплопроводности в рецептуре заливочного компаунда, можно повысить его теплопро водность. Однако введение наполнителя повышает вязкость компаунда и для сохранения технологических параметров нужно вводить максимально возможное количество наполнителя. В табл. 1 приведены состав и теплопроводность компаундов при максимальном наполнении одним наполнителем. добавляли отвердитель, перемешивали в после окончательного вакуумирования в течение 5 мин при остаточном давлении 1 мм РТ.СТ. компаунд заливали в формы. Формы представляли собой дискирбб мм и высокой 10 мм. Все образцы отвержда ли по режиму - 15 ч, 15ОС 6 ч. Полученные образцы использовались для определения теплопроводности по методу мгновенного источника тепла. Аналогично готовили образцы для определения физико-хту1ических и электрических свойств. Пример 1. Отвешивают в фарфо- |ровый стакан 1ОО г (34,5%) эпоксиднополиэфирной смолы ЭПС-1 и помешают в термостат при . Когда смола расплавится, стакан ставят на длиту, а в смолу опускают мешалку, 5О г (17,3%) нитрида бора н 1ОО г (34,5%) окиси ал)мания (электрокорунд белый марки М-5), разогретые в термостате до 13О®С, засыпают в стакан со смолой и перемешивают в течение 1,5-2 ч, меняя число обо- ротов -мешалки до получения однородной консистенции. Затем стакан со смесью см лы и наполнителей помещают в вакуумны термошкаф к вакуумируют в течение 30 40 мин при 130®С и остаточном давлени 1 мм рт.ст. В отвакуумированную массу вводят 38 г (13,7%) отвердителя изо- МТГФА, перемешивают 15-20 мин при и далее вакуумируют 10-15 м{ш при тех же, условиях. Компаунд заливают в формы, вакуумируют и отверждают по указанному режиму. Теплопроводность такого компаунда 1,6-1,96 Вт/мтрад. Пример 2. В фарфоровый стакан о-геешивают 1ОО г (31,1%) смеси эпоксидной смолы ЭД-16 и полиэфира 22 (1ОО:6О), нагревают до 12О-13О С н .перемешивают в течение 1-1 ,.5 ч. Затем в это связующее вводят 10О .г (25,9%) „. ,-, -, нитрида бора и 1ОО г (25,9%) окисналюминия (электрокорунд белый марки М-5). тщательно перемешивают и далее поступают аналогично примеру 1. Количество юдамого отБердител55 (изо-МТГФА) 66 г (17,1%). Теплопроводность такого компаунда 1,73-2,02 Вт/м.град. Пример 3. В фарфоровый стакан отвешивают 100 г (22,4%) эпоксиднополиэфирной смотал ЭПС-1, нагревают до

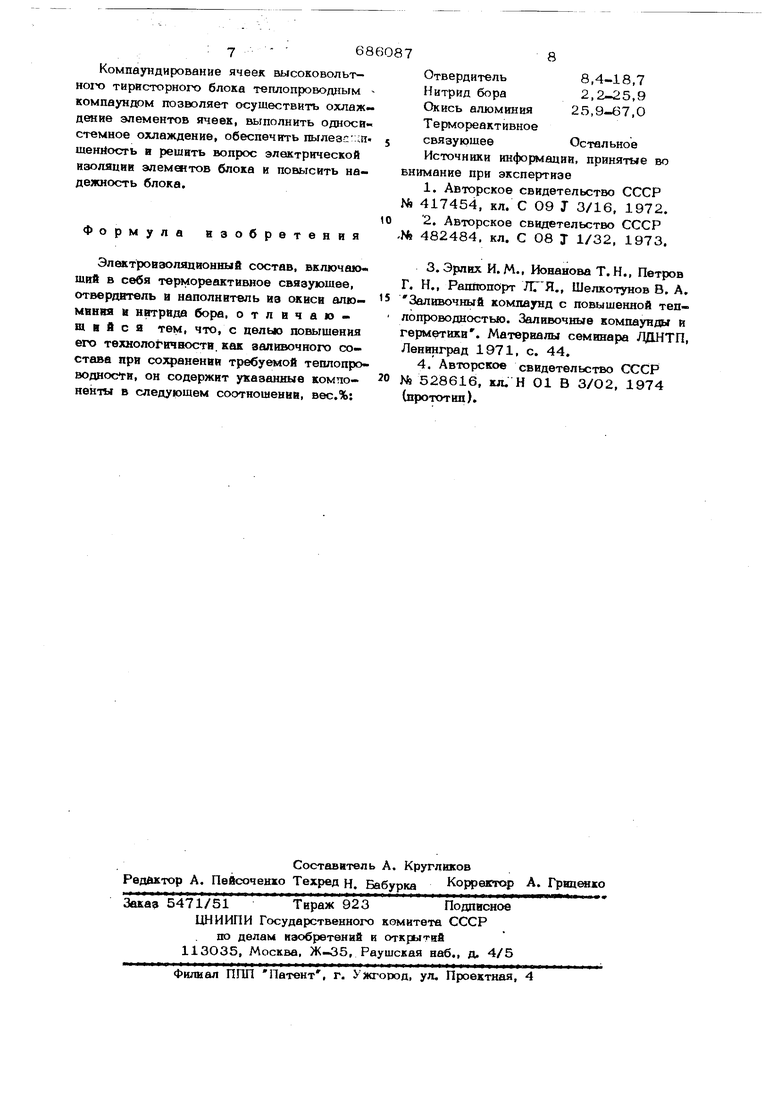

Состав компаундов, % Нитрид бора

Окись алюминия (ЭБМ-5) Отвердитель Связующее

Свойства кокшаундов

Исходная вязкость компаундов по консистометру Хепплера при , из

Теплопроводность, Вт/мград.

Тангенс угла диэлектрических потерь (50 Га.) при

Удельное объемное электрическое сопротив- ленне при , Ом; см

Диэлектрическая проницаемость (5О Гц)

Электрическая прочность, кВ/мм

Предел прочности при растяжении, кгс/см

35

35

25

1,66-1.96 1,73-2,02 1.4-1,48

О.О126 0,ОО38 О,О176

« 130®С и туда же вводят 10 г (2,2%) нитрида бора и ЗОО г (67%) окиси алюминия. Перемешивают, вакуумируют и поступают аналогично примеру 1. Количество вводимого отвердителя (изо-Д ТГФА) 38 г (8,4%). Теплопроводность полученного образца 1,4-1,48 Вт/м град. П р и м е р 4. Для сравнения приведен пример компаунда, полученного разбавлением. В фарфоровый стакан отвешивают 1ОО г (49%) эпоксиднополиэфирной смолы ЭПС1, нагревают до и туда же вводят 55 г (26,9%) нитрида бора и 10 г (4,9%; окиси алюминия, тщательно перемешивают в вакуумируют в течение 30-40 мин при и остаточном давлении 1 мм рт.ст. В отвакуумарованную массу вводят 39,1 г (19,2%) вэо-МТГФА, перемешивают и .t7,i7o/ 11 чл, перемешивают и ва. . Теплопроводность полученного образца 1,22-1.39 Вт/м.град. Полученные таким образом компаунды бладают высокой теплопроводностью, хоошими литьевыми и электроизоляционныи свойствами. В табл. 2 приведены состав и свойства олученных заливочных компаундов. Таблица 2 ; 7 686087 Компаундирование ячеек высоковольтHOIX) тиристорного блока теплопроводным компаундом позволяет осуществить охлаждение элементов ячеек, вьгполнить односи стемное охлахсдение, обеспечить пьглеас::ш. 5 шенйость и решить вопрос электрической изоляции элементов блока и повысить надежность блока. Формула зобретения

Электровзолядионный состав, включающий в себя термореактивное связующее, отвердвтель и наполнитель из окиси алюминия н нитрида бора, отличающийся тем, что, с целью повышения его технологичности, как заливочного состава при со фанений требуемой теплопроводности, он содержит указанные компоненты в следующем соотношении, вес.%: 5 вн № 10 N

4, Авторское свидетельство СССР N9 528616, кл. Н О1 В 3/02, 1974 (прототип). Отвердитель8,4-18,7 Нитрид бора2,2-25,9 Окись алюминия25,9-67,0 Термореактивное связующееОстальное Источники информации, принятые во мание при экспертизе 1, Авторское свидетельство СССР 417454, кл. С 09 J 3/16, 1972. 2. Авторское свидетельство СССР 482484, кл. С ОБ Т 1/32, 1973.

Авторы

Даты

1979-09-15—Публикация

1977-05-05—Подача