(54) СПОСОБ ИЗГОТОВЛЕНИЯ МИдаРАЛОБА1Р1ЫХ ИЗДЕЛИЙ

нения, совмещения (в процессе прессования) с отходами бумаги производства декоративного бумажно-слоистого пластика, Фольгой или последующей окраски.

Пример. Пылевидные отходы производства плит Акмигран с удельной поверхностью 15000 и влажностью не более 2%, состоящие из измельченного минераловатного волокна на крахмальном связующем, каолина, вазелинового масла, парафина, борной кислоты, пневмотранспортом подают на дозирующее устройство, после чего навеска сыпучих поступает в горячую форму пресса и при температуре подвергается прессованию при давлении 375 кг/см в течение 10 мин.После охлаждения издели под давлением в течение 10 мин получают отделочный материал в виде плит.

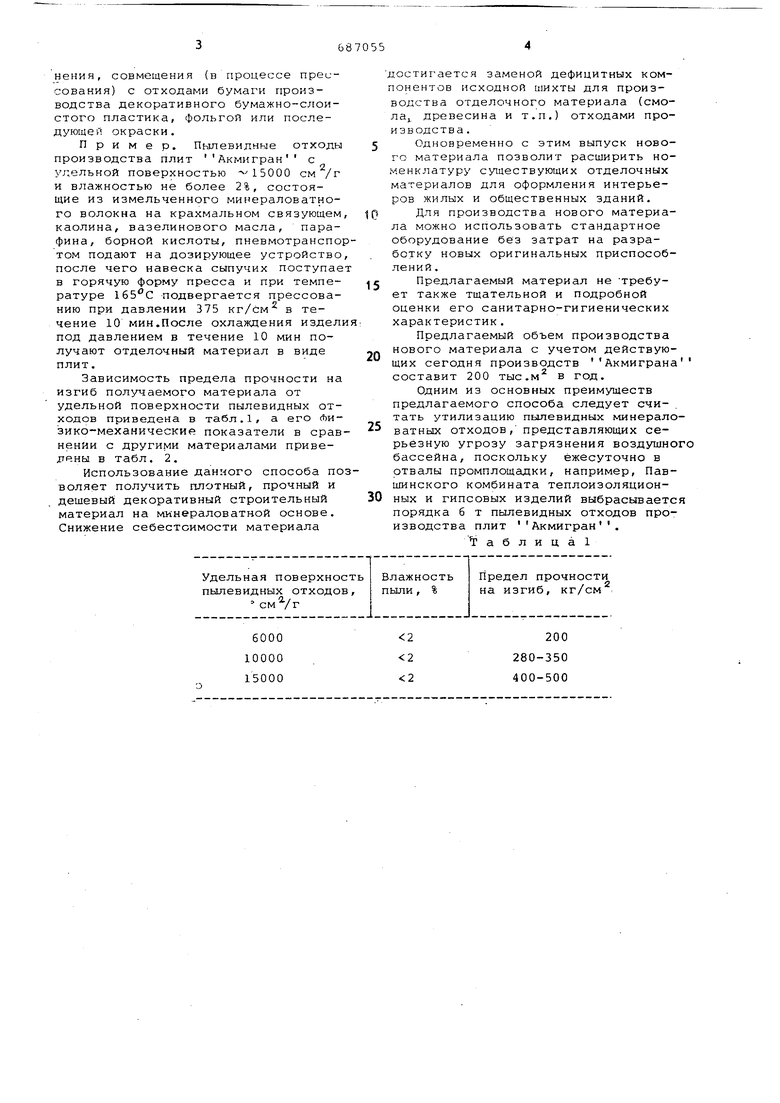

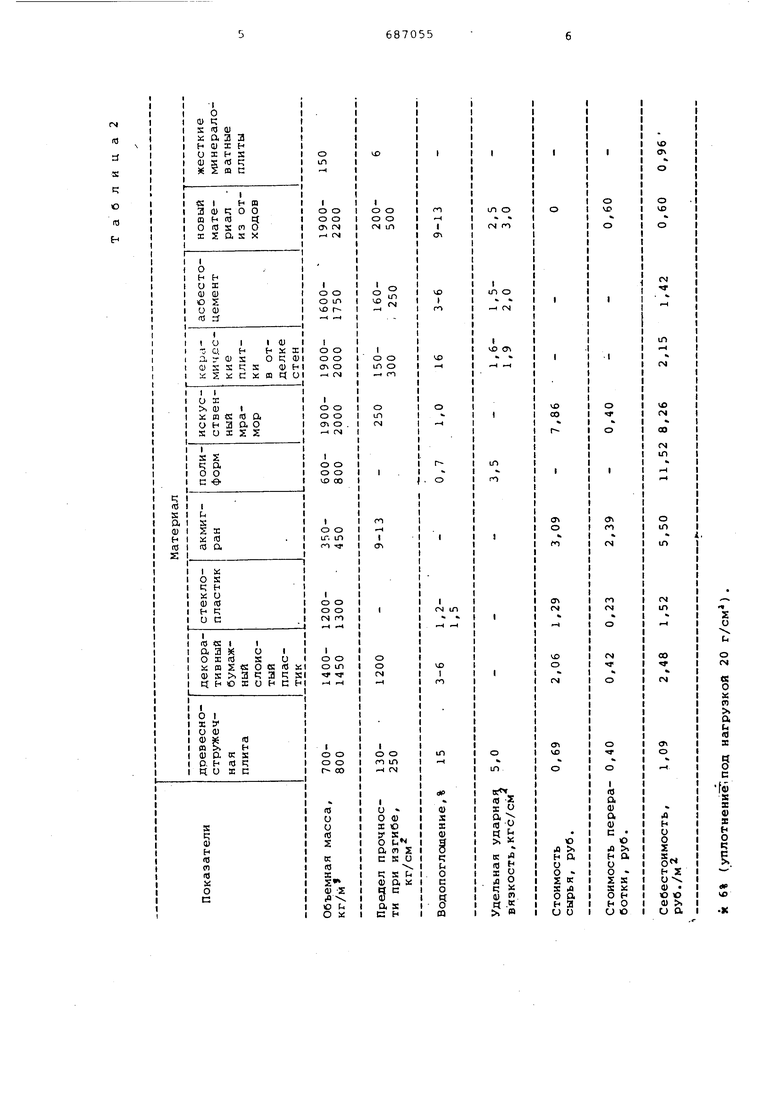

Зависимость предела прочности на изгиб получаемого материала от удельной поверхности пылевидных отходов приведена в табл.1, а его Ъизико-механически ; показатели в сравнении с другими материалами приведены в табл. 2.

Использование данного способа позволяет получить плотный, прочный и дешевый декоративный строительный материал на минераловатной основе. Снижение себестоимости материала

достигается заменой дефицитных компонентов исходной шихты для производства отделочного материала (смола древесина и т.п.) отходами производства .

Одновременно с этим выпуск нового материала позволит расширить номенклатуру существующих отделочных материалов для оформления интерьеров жилых и общественных зданий.

Для производства нового материала можно использовать стандартное оборудование без затрат на разработку новых оригинальных приспособле НИИ.

Предлагаемый материал не требует также тщательной и подробной оценки его санитарно-гигиенических характеристик.

Предлагаемый объем производства нового материала с учетом действующих сегодня производств Акмиграна составит 200 тыс.м в год.

Одним из основных преимуществ предлагаемого способа следует считать утилизацию пылевидных минерало ватных отходов, представляющих серьёзную угрозу загрязнения воздушно бассейна, поскольку ежесуточно в отвалы промплощадки, например, Павшинского комбината теплоизоляционных и гипсовых изделий выбрасываетс порядка 6 т пылевидных отходов производства плит Акмигран. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Композоция для изготовления стро-иТЕльНыХ издЕлий | 1979 |

|

SU846543A1 |

| БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2188175C2 |

| Композиция для получения огнестойкого строительного материала при утилизации отходов | 2019 |

|

RU2736847C1 |

| Способ изготовления теплоизоляционной плиты | 1979 |

|

SU889812A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩИХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2093489C1 |

| Способ изготовления корьевой плиты | 2024 |

|

RU2818825C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ ШИШЕК ХВОЙНЫХ ДЕРЕВЬЕВ | 2002 |

|

RU2235023C2 |

| Способ получения декоративно-отделочных панелей | 2016 |

|

RU2611073C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ОБЛАГОРОЖЕННОЙ ПОВЕРХНОСТЬЮ | 1993 |

|

RU2015886C1 |

6000 10000 15000

200

280-350 400-500

(N

ГО Я S

с; о п ь

76870558

Формула изобретениялении 350-400 кгс/см и температуре

Способ изготовления минераловат-Источники информации, ных изделий путем горячего прессова-принятые во внимание при экспертизе ния, отличающийся тем, 1. Ребрин С.П, и др. Технология что, с целью обеспечения возможное- 5древесно-волокнистых плит. - М., ти изготовления отделочного материа-Лесная промышленность, 1970, с. 194, ла из отходов производства звуко- 2. Л.М, Производство акуизоляцирнных плит Акмигран,стических материалов. - М., Стройпылевидные отходы последнего с удель-издат, 1969, с. 59. ной поверхностью 6000-15000 см/г 10 3. Авторское свидетельство СССР и с влажностью не более 2% подвер- 531753, кл. С 04 В 43/02, 1975 гают гор.ячему прессованию при дав-(прототип).

160-170 с.

Авторы

Даты

1979-09-25—Публикация

1977-12-14—Подача