Изобретение относится к области производства клееных деревянных конструкций и может быть использовано для изготовления листовых материалов, используемых в качестве декоративных панелей или панелей плоскостного расположения. В частности, изобретение рассматривает способ получения декоративно-отделочных панелей методом принудительного искривления и трансформации пакета склеиваемых ламелей.

При массовом производстве мебели, дверей и др. фанерованных изделий из недорогих сортов древесины (а также его заменителей - МДФ и ДСП), перед производителями всегда стояла серьезная проблема: как обеспечить выпускаемому продукту стабильность и единообразие его оттенка и текстуры. Дело в том, что как всякий натуральный продукт, шпон (древесный материал, представляющий собой тонкие листы древесины толщиной от 0,1 до 10 мм) даже произведенный из древесины одной и той же породы, выращенный в одном месте, в одних и тех же условиях все-таки отличается друг от друга как по рисунку, так и по оттенку. И чем больше площадь фанерования, тем это заметнее.

Листы шпона, как известно, имеют ограниченный размер, а производителю нужно, например для той же двери, собрать из нескольких листов шпона, а каждый из них уникален по текстуре и оттенку, единое целое, т.н. рубашку, в которой эти различия были бы не очень заметны. Дверей в современной квартире не одна/две, а значительно больше, естественно, что и для потребителя важно, чтобы все они совпадали по цвету и рисунку. Понятно, что для того чтобы обеспечить это совпадение, производитель должен добиться стабильности показателей для всей партии дверей, а это несколько сот или даже тысячи штук. При использовании традиционного шпона это всегда было серьезной проблемой для производителя. Высок был и процент отходов, "брака", ведь зачастую различия по тону и текстуре шпона становятся заметными только на заключительном этапе производства, после тонировки и лакирования готового изделия. Поэтому производитель весьма заинтересован в том, чтобы для фанеровки своих изделий использовать сырье со стабильными характеристиками, которые можно контролировать.

К таким отделочным материалам сегодня относится шпон файн-лайн (fine-line).

Шпон файн-лайн - реконструированный шпон, изготовленный по особой технологии из натурального дерева с возможностью имитации различных пород древесины с определенными размерами и разными оттенками. В качестве основного сырья при изготовлении шпона по технологии файн-лайн используется древесина быстрорастущих видов деревьев. Шпон файн-лайн - это новая технология производства шпона из натуральных быстрорастущих мягких пород древесины (специальные сорта быстрорастущей древесины - тополя, абачи и др. аналогичных пород, древесина этих сортов имеет весьма однородную структуру практически без сучков, т.к. крона этих деревьев искусственно формируется только в верхней части ствола). Такой шпон еще называют "реконструированным". «Файн-лайн» шпон производят из лущеного шпона, путем формирования его в блоки, из которых затем получают шпон разнообразных цветов, рисунков и размеров. Технология изготовления такого вида шпона была разработана в соответствии с современными экологическими требованиями и необходимостью получения новой текстуры. Шпон файн-лайн не повторяет ни одну из существующих пород древесины и имеет уникальную четко выраженную структуру, рисунок и цвет, отвечающие современным тенденциям в производстве откосов, арок, порталов, дверей, панелей, мебели и т.д.

При производстве древесина проходит следующие стадии обработки:

1. Лущение - бревна распускают в ленту определенной толщины, которую затем разрезают на листы шпона определенного размера.

2. Сушка полученных листов шпона и сортировка их по цвету.

3. Сквозное прокрашивание - рассортированный шпон погружают в резервуар с красящим раствором.

4. Склеивание и прессование - крашеные листы собирают в пачки с одинаковым направлением волокон и прослаивают связующим. Клеящий состав не только связывает слои шпона друг с другом, но и создает дополнительный декоративный эффект за счет добавления красителя. Созданная пачка подвергается прессованию под высоким давлением.

5. Строгание - из полученного блока получают листы строганного шпона с определенной заранее заданной текстурой и структурой. Из полученной переклеенной массивной заготовки нарезают листы этого реконструированного шпона (статья «Что такое шпон файн-лайн?», выложенная на сайте «BRAVO» фабрики дверей «Браво» в сети Интернет по адресу: http://dveribravo.ru/content/chto-takoe-shpon-fayn-layn.html, обнаружено 21.05.2015).

Шпон, изготовленный по технологии «файн-лайн», можно наклеивать как «холодным», так и «горячим» прессованием, в том числе на мембранных прессах. При «холодном» прессовании можно применять клей ПВА, при «горячем» - фенолформальдегидный, карбамидоформальдегидный, мочевиноформальдегидный. В случае фанерования криволинейных поверхностей, шпон следует предварительно слегка увлажнить, в результате чего он хорошо примет форму поверхности, на которую будет наноситься. Учитывая, что, по сравнению с традиционным шпоном, шпон, изготовленный по технологии файн-лайн, является более пористым материалом, при фанеровании рекомендуется увеличить расход клея на 5-10% по сравнению с обычной нормой для используемого клея. Это необходимо для того, чтобы заполнить поры шпона, при этом в процессе отделки снижается расход лака. Клей рекомендуется подкрашивать в цвет конечной продукции. Лаки можно использовать любые: нитро, полиуретановые, акриловые и водорастворимые. В отделке используют как пульверизационные кабины, так и линии проходного типа (статья «Применение шпона fine-line», http://www.woodstock.su/helpful/fine-line_prim.html).

Шлифование рекомендуется производить в 2 прохода: 1 проход с использованием зерна 180-240 и второй подход - 300-350. Шлифовать можно как на механических линиях, так и вручную на позиционном оборудовании. Шпон файн-лайн хорошо кроится и подбирается, в случае необходимости, в рубашки. Технология стандартная, как и с традиционным шпоном. При этом используются синтетические нити или клеевая перфорированная лента (гумирка).

Однако шпон файн-лайн обладает низкой твердостью из-за слабой прочности самой древесины, например тополя. Понятно, что изделия из тополя имеют точно такие же прочностные характеристики, что и исходный материал. Чем хороши фанерованные изделия, покрытые шпоном ценных пород? Слой твердой и плотной древесины неплохо предохранят мебель или дверь от различных повреждений. В случае же с файн-лайном этого прочного, твердого покрытия нет. Не может компенсировать этого обстоятельства и солидный слой даже сверх прочного лака. Более того, лаковый слой, нанесенный на мягкую основу, ведет себя весьма неважно. Чем тверже лаковое покрытие, тем больше оно имеет склонности к трещинам. Нередко приходилось наблюдать, как от весьма незначительного удара по такой поверхности в этом месте образуется белесый ореол, который невозможно устранить никакими способами и средствами. Есть лаки более эластичные, но, соответственно, и с более низкими показателями по твердости. У них подобных проблем нет, но есть другая - образование вмятин.

Таким образом, можно констатировать наличие определенной проблемы при использовании шпона файн-лайн. Она состоит в нарушении определенного баланса (золотой середины) между декоративными и эксплуатационными качествами изделия. Эксплуатационные характеристики новых, фанерованных файн-лайном, изделий явно пострадают.

Полученный известным способом материал совершенен по цвету и фактуре. Нет сучков, полостей, шероховатостей. Листы абсолютно совпадают по оттенку и рисунку. Возможности подбора рисунка просто поражают: можно воссоздать внешний вид любой древесины. Используя метод математического моделирования, можно получить рисунок камня, ткани и даже создавать необычные геометрические узоры, рисунок «зебра», «крокодил». В силу особенностей производства, этот шпон достаточно пластичен и может изгибаться под малым радиусом. Это позволяет использовать его для облицовки фактурных деталей отделки: пилястров, колонн, полуколонн и др. Для производства шпона файн-лайн используются недорогие мягколиственные породы древесины, что в разы удешевляет производство и, соответственно, конечную стоимость продукции.

В известном способе прессование проходит путем оказания общего давления на всю поверхность собранной пачки, которая с другой стороны уложена на плоское основание - опору реактивного момента. Для сжатия всей пачки в направлении от давящей плиты пресса до основания создают такое давление, при котором связующий состав проникает в поры листов шпона и выдавливается из межлистового пространства. Этот процесс обусловлен тем, что для склеивания листов пористого и упругодеформируемого шпона (шпон тополя, например, обладает гибкостью, пористостью и растяжимостью), необходимо создать такое прессовое усилие на площадь в квадратный сантиметр, которое могло бы сжать все листы до полного выхода излишков связующего из межлистового пространства. Только в этом случае все поры листов шпона и межлистовое пространство заполняются связующим (иначе получаемый при распиле полимеризовавшейся пачки новый реконструированный шпон не будет обладать прочностью при сохранении гибкости). Это условие необходимо так, как в реконструированном шпоне прочность тонких слоев самого шпона сильно отличается от прочности полимеризовавшегося связующего. Это может привести к разрыву или прорывам реконструированного шпона по линиям самого шпона.

Кроме того, усилие прессования, прилагаемое к самому верхнему листу в собранной пачке (с текучим связующим), будет больше того усилия прессования, которое будет воздействовать на самый нижний лист в этой пачке. Эпюра распределения давления по высоте носит убывающий характер, что приводит к необходимости создания повышенного давления прессования и практической невозможности прессования значительных по толщине пачек.

Настоящее изобретение направлено на достижение технического результата, заключающегося в снижении силовых нагрузок при прессовании собранной пачки из шпоновых листов и полос.

Указанный технический результат достигается тем, что в способе получения декоративно-отделочных панелей, заключающемся в том, что листы из натурального шпона собирают в пачки и прослаивают связующим между листами, затем собранную пачку листов натурального шпона подвергают прессованию под высоким давлением, а после полимеризации связующего осуществляют распил пачки на листы в виде декоративно-отделочных панелей, для придания собранной пачке волнообразной формы прессование под высоким давлением осуществляют приложением к собранной пачке встречных поперечных нагружений, которые на одной стороне собранной пачки расположены со смещением по длине собранной пачки к нагружениям на другой ее стороне или сжатием собранной пачки зажимами, дистантно расположенными по длине собранной пачки и смещенными относительно друг друга в поперечном направлении, а распил пачки осуществляют поперек или вдоль длины пачки для получения декоративно-отделочных панелей волнообразной формы, при этом после прессования под высоким давлением сохраняют действие нагружающих сил на собранную пачку до полимеризации связующего.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примерами исполнения, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения требуемого технического результата.

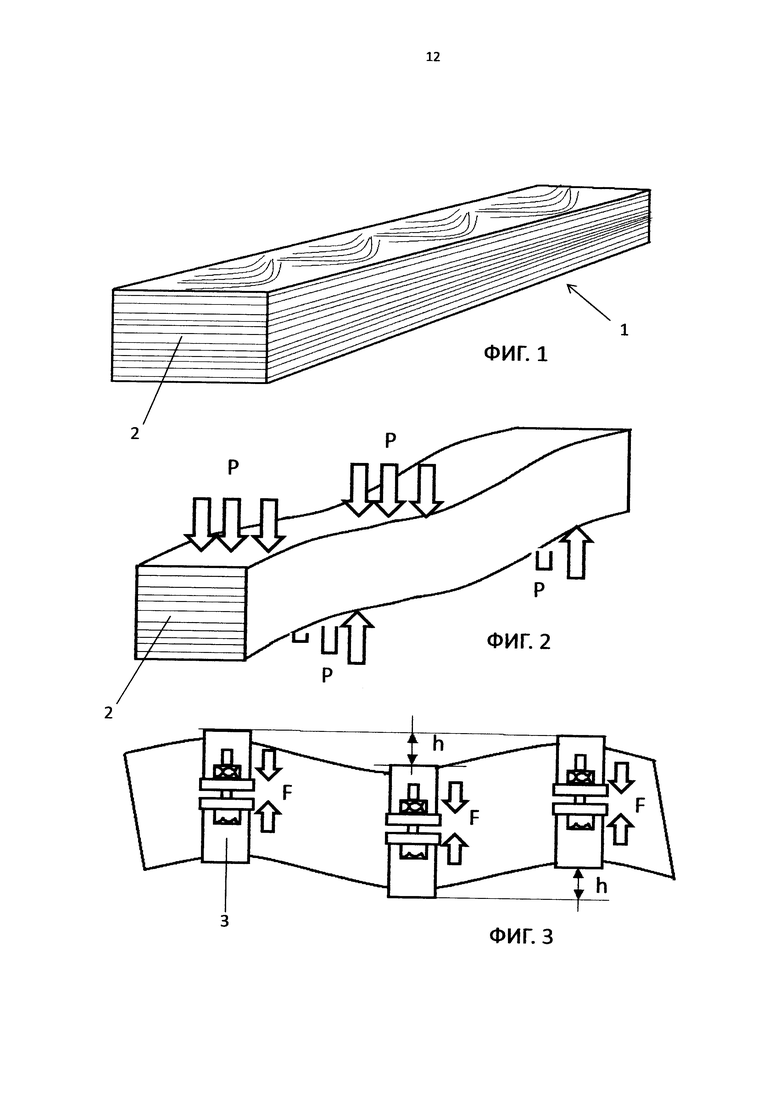

На фиг. 1 - общий вид собранной пачки до прессования;

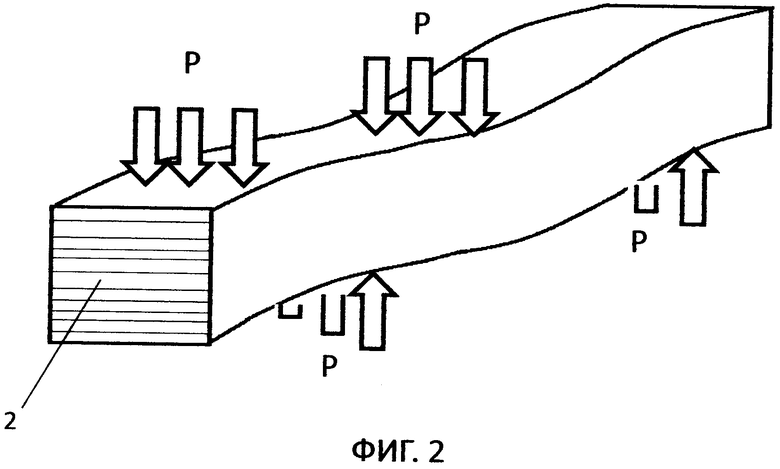

фиг. 2 - общий вид собранной пачки при локальном нагружений поперечными встречными усилиями, со сдвигом, т.е. оси однонаправленных усилий распологаются в произвольном порядке;

фиг. 3 - общий вид собранной пачки при нагружений смещенными в поперечном направлении зажимами.

Согласно настоящему изобретению рассматриваются два примера исполнения способа получения декоративно-отделочных панелей, которые можно рассматривать как вариацию шпона файн-лайн. Рассматривается способ получения декоративно-отделочных панелей методом принудительного искривления и трансформации пакета склеиваемых ламелей или натурального шпона (лущенного или пиленного). В рамках настоящего изобретения под ламелями или шпоном понимаются тонкие толщиной до 10 мм листы дерева.

Данный способ позволяет создавать декоративно-отделочные панели не только из ламелей и шпона, но и из деревянных пластин. Особенностью получаемых декоративно-отделочных панелей является то, что они имеют в плане волнообразную форму и стыковка криволинейных панелей на изделии идет по волнам. Но такие волнообразной формы панели могут быть обработаны по краям для придания панели традиционной прямоугольной в плане формы. Другой особенностью изготовления декоративно-отделочных панелей по заявленному способу является то, что распил собранной пачки 1 после полимеризации связующего осуществляют вдоль длины пачки.

В общем случае, способ получения декоративно-отделочных панелей заключается в том, что листы 2 натурального шпона (ламелей) собирают в пачки 1 и прослаивают связующим между листами (фиг. 1). Затем собранную пачку 1 листов натурального шпона подвергают прессованию под высоким давлением (фиг. 2 и 3). После полимеризации связующего осуществляют распил пачки на листы в виде декоративно-отделочных панелей, используемых для отделки изделий.

Прессование под высоким давлением осуществляют двумя вариантами:

- приложением к собранной пачке встречных поперечных нагружений, которые на одной стороне собранной пачки расположены со смещением по длине собранной пачки к нагружениям на другой ее стороне (фиг. 2);

- или сжатием собранной пачки стяжными зажимами 3, дистантно расположенными по длине собранной пачки и смещенными относительно друг друга в поперечном направлении, а распил пачки осуществляют вдоль длины пачки для получения декоративно-отделочных панелей волнообразной формы (фиг. 1).

В принципе, главным является то, что пачка будет деформироваться в пространстве, следовательно, какая-то ее часть или какой-то участок пачки должен иметь опору. Такая опора создается, например, фиксацией либо концевых частей, либо срединной части собранной пачки. В качестве опоры могут использоваться сами средства, которые осуществляют локальное нагружение пачки в процессе прессования. Например, собранная пачка может располагаться на дистантно расположенных толкателях нижней части пресса. Такие же толкатели верхней части пресса упираются на пачку в зонах между плоскостями приложения усилий, передаваемых от нижних толкателей. В этом случае пачка зажимается между толкателями и искривляется под их действием. Толкатели выступают в качестве опор реактивного момента.

Процесс склеивания или проклеивания листов 2 в пачке (то есть нанесение адгезива или связующего) ничем не отличается от аналогичного процесса при изготовлении известного шпона файн-лайн. При этом после прессования под высоким давлением сохраняют действие нагружающих сил на собранную пачку до полимеризации связующего.

Особенностью заявленного способа является локальное приложение к собранной пачке смещенных относительно друг друга или встречных прессующих усилий.

В известном способе прессование проходит путем оказания общего давления на всю поверхность собранной пачки, которая с другой стороны уложена на плоское основание - опору реактивного момента. Для сжатия всей пачки в направлении от давящей плиты пресса до основания создают такое давление, при котором связующий состав проникает в поры листов шпона и выдавливается из межлистового пространства. Этот процесс обусловлен тем, что для склеивания листов пористого и упругодеформируемого шпона (шпон тополя, например, обладает гибкостью, пористостью и растяжимостью), необходимо создать такое прессовое усилие на площадь в квадратный сантиметр, которое могло бы сжать все листы до полного выхода излишков связующего из межлистового пространства. Только в этом случае все поры листов шпона и межлистовое пространство заполняются связующим (иначе получаемый при распиле полимеризовавшейся пачки новый реконструированный шпон не будет обладать прочностью при сохранении гибкости). Это условие необходимо так, как в реконструированном шпоне прочность тонких слоев самого шпона сильно отличается от прочности полимеризовавшегося связующего. Это может привести к разрыву или прорывам реконструированного шпона по линиям самого шпона.

Кроме того, усилие прессования, прилагаемое к самому верхнему листу в собранной пачке (с текучим связующим), будет больше того усилия прессования, которое будет воздействовать на самый нижний лист в этой пачке. Эпюра распределения давления по высоте носит убывающий характер, что приводит к необходимости создания повышенного давления прессования и практической невозможности прессования значительных по толщине пачек.

В заявленном способе изменен характер приложения прессующих усилий. Например, приложение к собранной пачке встречных поперечных нагружений, которые на одной стороне собранной пачки расположены со смещением по длине собранной пачки к нагружениям на другой ее стороне, приводит к пространственной деформации собранной пачки в сторону придания ей волнообразной формы. Таким образом, во-первых усилия прессования созданы с двух противоположных сторон пачки. Это позволяет изменить эпюру нагрузок на слои, придав ей симметричную форму с убыванием к середине пачки. Во-вторых, при изгибе листов на одной стороне каждого листа шпона образуются напряжения растяжения, а на другой - напряжения сжатия. Появление этих напряжений приводит к образованию упругой составляющей, стремящейся вернуть лист в исходное состояние с отсутствием напряжений на наружных поверхностях. В результате появления упругой составляющей в каждом листе последние поджимаются друг к другу с достаточным усилием, приводящим к выдавливанию связующего в поры структуры шпона и излишки наружу. В результате отсутствует необходимость в формировании большого усилия прессования, достаточно приложить небольшое усилие прессования и усилие поперечного сдвига для образования изгиба в собранной пачке. Такой алгоритм изменения процесса прессования позволяет использовать прессовое оборудование небольшой мощности.

При этом после прессования под высоким давлением сохраняют действие нагружающих сил на собранную пачку до полимеризации связующего.

В реальности, форма собранной пачки после полимеризации может не иметь ярко выраженной волнообразной формы. Это усилие сдвига необходимо для проявления в листах упругой составляющей, а это возможно даже при небольших деформациях. В этом случае можно получить практически параллелепипедный блок, выгибы которого могут быть срезаны.

Данное изобретение позволяет оказывать влияние на форму расположения листов шпона в пачке. Например, при реализации схемы расположения листов по типу «Веретено» мы не деформируем саму пачку, а лишь встречно по осям, расположенным произвольно по длине пачки, прилагаем прессовые усилия, при которых в зонах сжатия адгезив выдавливается максимально, а в свободных от усилий зонах адгезив остается между слоями. Из-за этого и возникает рисунок «Веретено». Варьирование расстоянием между этими осями позволяет создавать неповторяющиеся текстуры, по типу схожие с природным рисунком текстуры дерева.

После полимеризации пачка может быть разрезана на отдельные панели как в продольном направлении, так и при поперечном распиле. Полезная модель позволяет получить новый декоративно-отделочный тип шпона с заданной криволинейной текстурой.

Изобретение относится к области производства клееных деревянных конструкций и может быть использовано для изготовления листовых материалов, используемых в качестве декоративных панелей или панелей плоскостного расположения. В частности, изобретение рассматривает способ получения декоративно-отделочных панелей методом принудительного искривления и трансформации пакета склеиваемых ламелей. Способ получения декоративно-отделочных панелей заключается в том, что листы натурального шпона собирают в пачки и прослаивают связующим между листами. Затем собранную пачку листов натурального шпона подвергают прессованию под высоким давлением. После полимеризации связующего осуществляют распил пачки на листы в виде декоративно-отделочных панелей. При этом для придания собранной пачке волнообразной формы прессование под высоким давлением осуществляют приложением к собранной пачке встречных поперечных нагружений, которые на одной стороне собранной пачки расположены со смещением по длине собранной пачки к нагружениям на другой ее стороне или сжатием собранной пачки зажимами, дистантно расположенными по длине собранной пачки и смещенными относительно друг друга в поперечном направлении. Распил пачки осуществляют поперек или вдоль длины пачки для получения декоративно-отделочных панелей волнообразной формы. После прессования под высоким давлением сохраняют действие нагружающих сил на собранную пачку до полимеризации связующего. Технический результат состоит в снижении силовых нагрузок при прессовании собранной пачки из шпоновых листов и полос. 3 ил.

Способ получения декоративно-отделочных панелей, заключающийся в том, что листы натурального шпона собирают в пачки и прослаивают связующим между листами, затем собранную пачку листов натурального шпона подвергают прессованию под высоким давлением, а после полимеризации связующего осуществляют распил пачки на листы в виде декоративно-отделочных панелей, отличающийся тем, что для придания собранной пачке волнообразной формы прессование под высоким давлением осуществляют приложением к собранной пачке встречных поперечных нагружений, которые на одной стороне собранной пачки расположены со смещением по длине собранной пачки к нагружениям на другой ее стороне или сжатием собранной пачки зажимами, дистантно расположенными по длине собранной пачки и смещенными относительно друг друга в поперечном направлении, а распил пачки осуществляют поперек или вдоль длины пачки для получения декоративно-отделочных панелей волнообразной формы, при этом после прессования под высоким давлением сохраняют действие нагружающих сил на собранную пачку до полимеризации связующего.

| Плавучий мост | 1921 |

|

SU961A1 |

| Электромеханическое устройство для автоматического суммирования и отсчета веса при транспортерных весах | 1934 |

|

SU45426A1 |

| Строительный модуль | 1982 |

|

SU1071721A1 |

| Панель ограждения | 1981 |

|

SU1038437A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТНОГО ДРЕВОБЛОКА | 2013 |

|

RU2520644C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

Авторы

Даты

2017-02-21—Публикация

2016-02-15—Подача