(54) ЭЛЕКТРОФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрофильтр | 1981 |

|

SU965521A1 |

| ЭЛЕКТРОФИЛЬТР (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2163167C1 |

| Электроосадитель | 1986 |

|

SU1375342A1 |

| Электрофильтр | 1979 |

|

SU829139A1 |

| ЭЛЕКТРОФИЛЬТР | 2005 |

|

RU2312710C2 |

| ЭЛЕКТРОФИЛЬТР | 1993 |

|

RU2097140C1 |

| ЭЛЕКТРОФИЛЬТР | 2007 |

|

RU2330727C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ВОЗДУХА | 2016 |

|

RU2635316C2 |

| Электрофильтр | 1982 |

|

SU1024107A1 |

| ЭЛЕКТРОФИЛЬТР | 1997 |

|

RU2108165C1 |

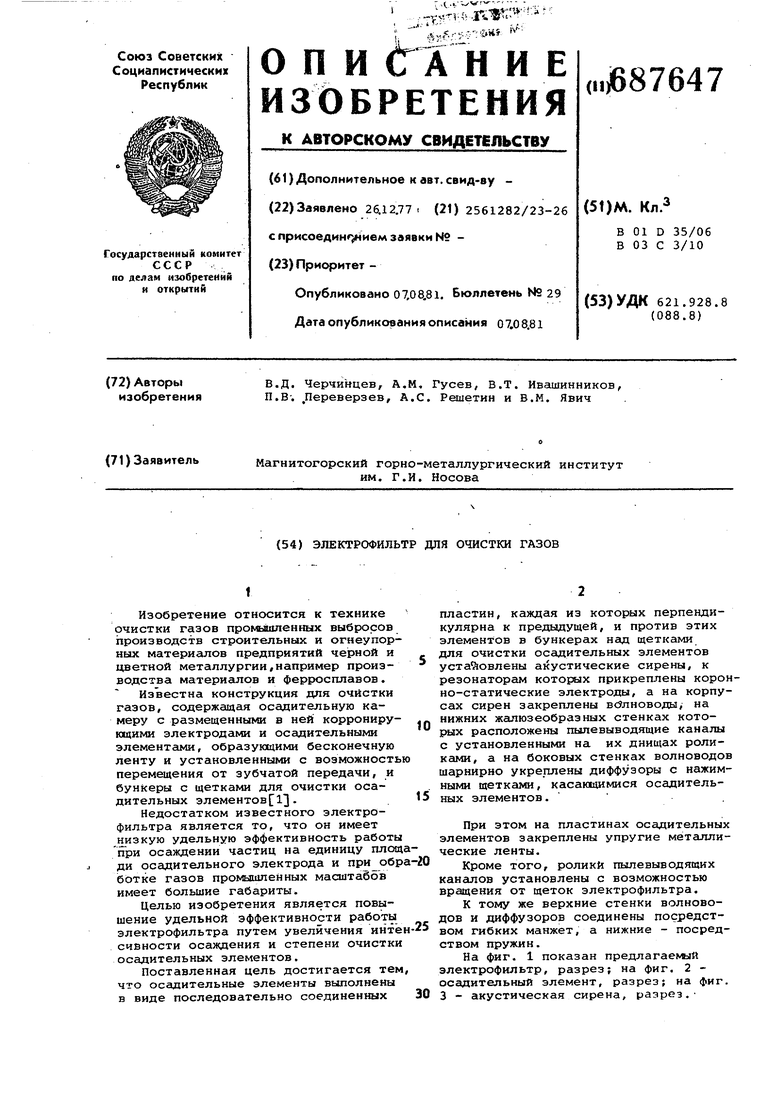

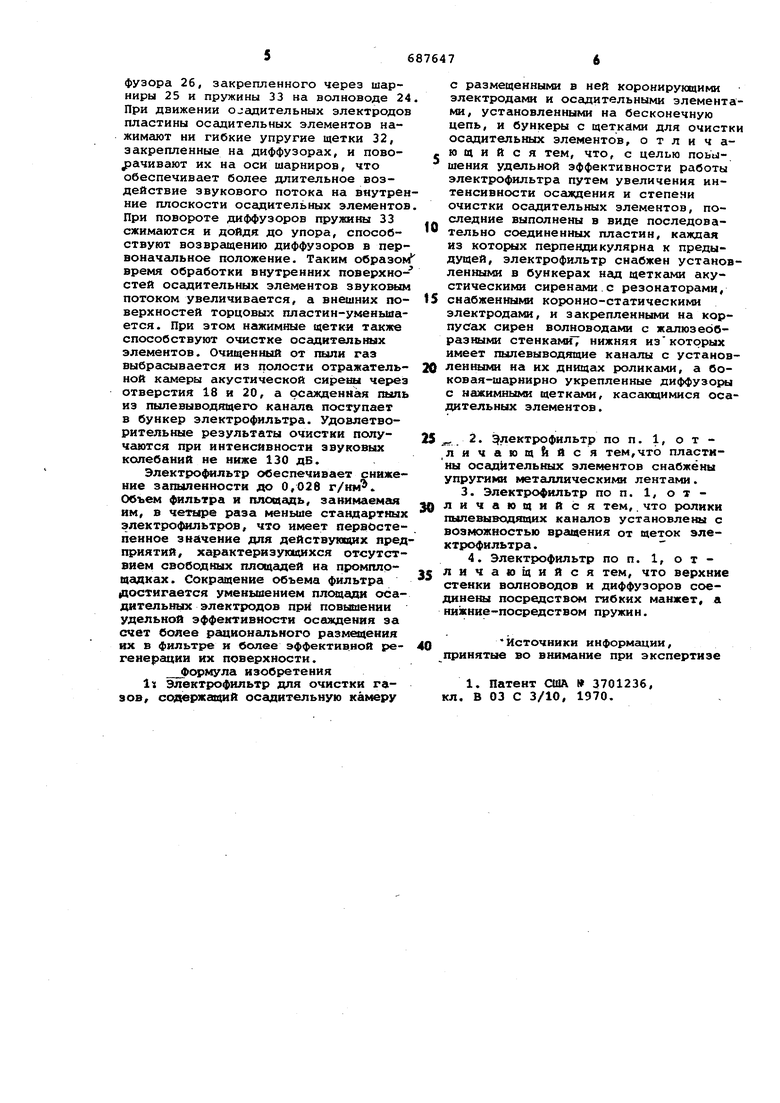

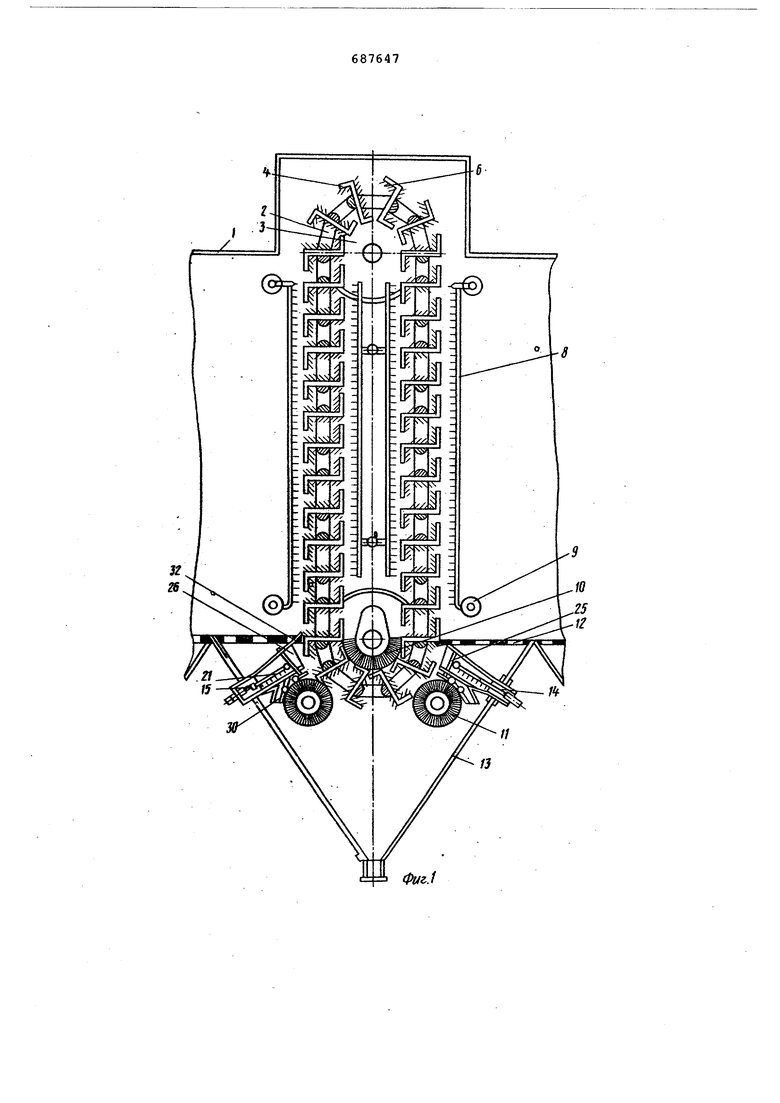

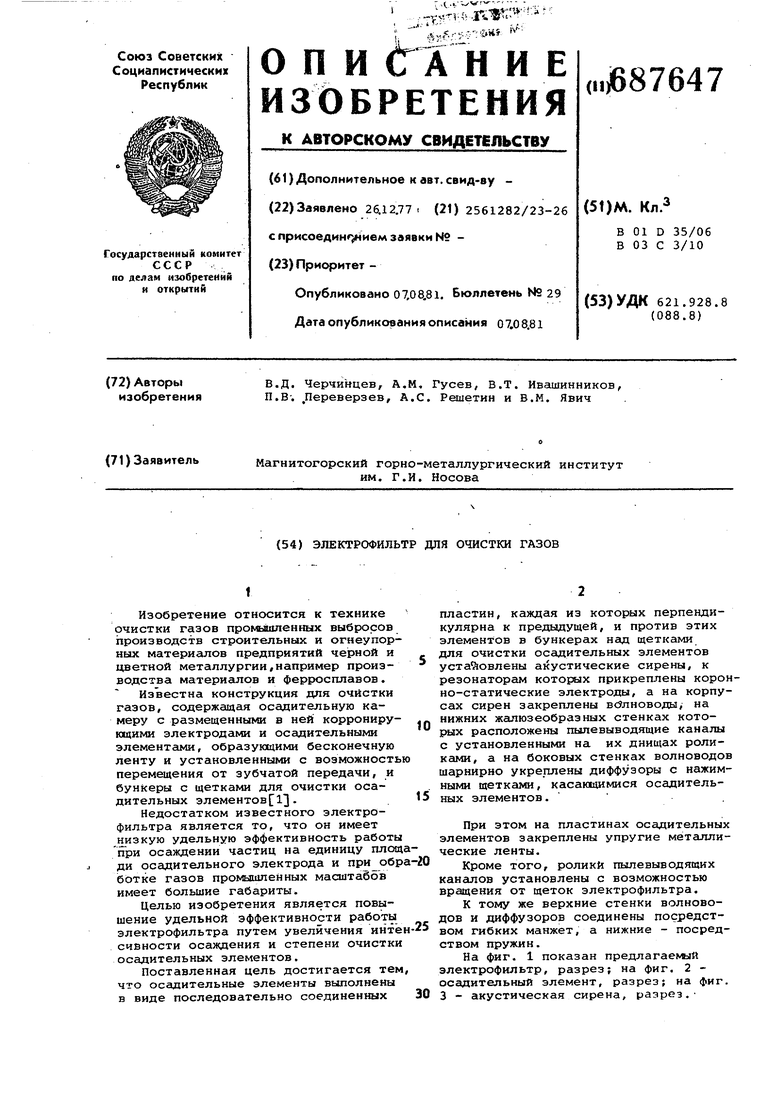

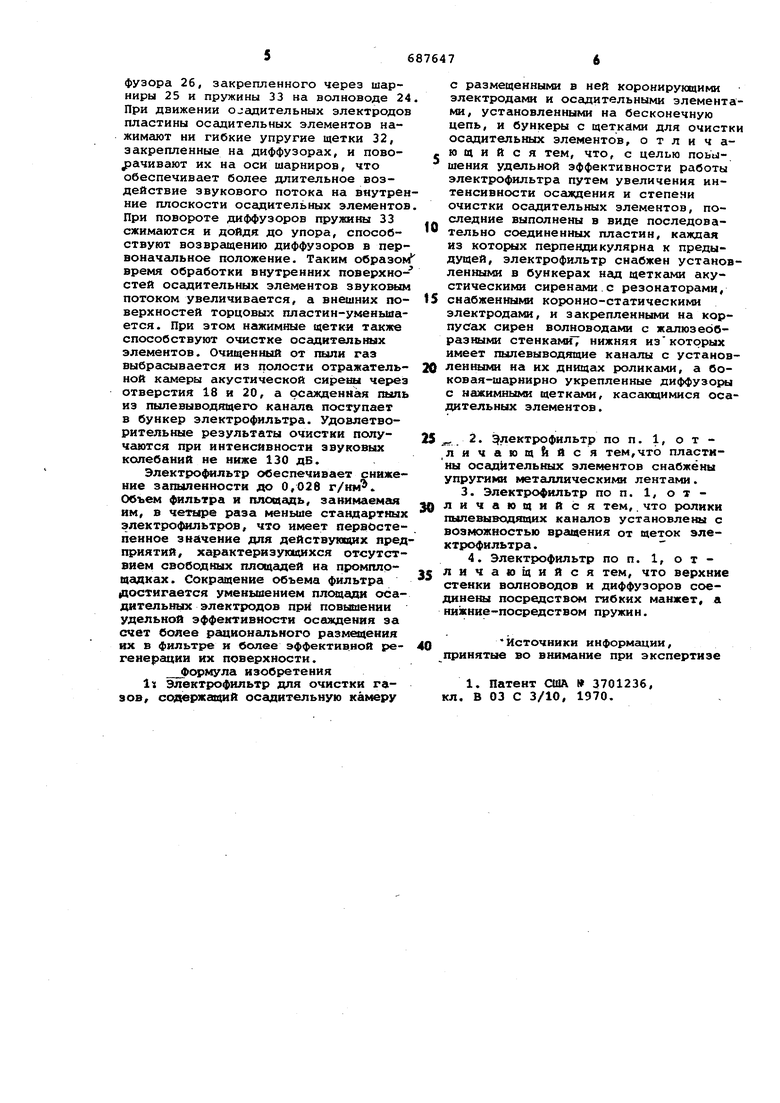

Изобретение относится к технике очистки газов про1«)й1шенных выбросов производств строительных и огнеупорных материалов предприятий черной и цветной металлургии,например производства материёшов и ферросплавов. Известна конструкция для очистки газов, содержащая осадительную камеру с размещенными в ней корронирующими электродами и осадительными элемектамк, образующими бесконечную ленту и установленными с возможность перемещения от зубчатой передачи, и бункеры с щетками для очистки осадительных элементов 13. Недостатком известного электрофильтра является то, что он имеет низкую удельную эффективность работы при осаждении частиц на единицу площ ди осадительного электрода и ботке газов промышленных масштабов имеет большие габариты. Целью изобретения является повышение удельной эффективности работы электрофильтра путем увеличения инте сивности осаждения и степени очистки осадительных элементов. Поставленная цель достигается тем что осаднтельные элементы выполнены в виде последовательно соединенных пластин, каждая из которых перпендикулярна к предыдущей, и против этих элементов в бункерах над щетками для очистки осадительных элементов установлены акустические сирены, к резонаторам которых прикреплены коронно-статические электроды, а на корпусах сирен закреплены всУлноводы, на нижних жалюзеобразных стенках котоЕ лх расположены пылевыводящие каналы с установленными на их днищах роликами, а на боковых стенках волноводов шарнирно укреплены диффузоры с нажимными щетками, касающимися осадительных элементов. При этом на пластинах осадительных элементов закреплены упругие металлические ленты. Кроме того, ролики пьшевыводящих каналов установлены с возможностью вращения от щеток электрофильтра. К тому же верхние стенки волноводов и диффузоров соединены посредством гибких манжет, а нижние - посредством пружин. На фиг. 1 показан предлагаемый электрофильтр, разрез; на фиг. 2 осадительный элемент, разрез; на фиг. 3 - акустическая сирена, разрез.Электрофильтр состоит на-камеры I, в которой на роликовых цепях 2, огибаюцих зубчатые колеса 3 закреплены осадительные элементы 4. Каждый из осадительных элементов представляет собой три металлические пластины, жестко соединенные между собой или выполненные как единое целое так, что каждая последукщая пластина перпендикулярна к плоскости предыдущей и вместе они образуют зигзаг. На концах пластин, образующих внутреннюю поверхность осадительных элементов 4, закреплены колодки 5 (см.фиг.: к которым прикреплены упругие металлические ленты 6 с возможностью их перемещения в пазах 7 относительно поверхностей пластин осадительных элементов 4.iкроме того, колодки 5 могут перемещаться вдоль пластин, чем обеспечивается различная степень натяжения металлических лент 6. Против тсфцовых пластин осадительных элементов 4 установлены коронирующие электроды 8 (см. фиг. 1), которые прикреплены к корпусу электрофильтра через проходные изоляторы §. Для очистки внешних поверхностей торцовых пластин соединительных элементов 4 в зоне ОЧИСТКИ установлены щетки 10 маятникового типа и цилиндрические щетки 11. Зона очистки отделена от зоны осаждения .решеткой 12 и расположена в бункере -13 электрофильтра. В этом же бункере 13 непосредственно под решеткой 12 установлены акустические сирены 14, состоящие из газоструйного свистка 15 с штуцером 16 (осм. фиг. 3), отражател ой камеры 17 с отверстиями 18, к которой газоструйный свисток крепится через диэлектриЛескую пластину 19, имеющую отверстия 20. Шток 21,связывающий резонатор 22 с соплом газоструйиого свистка 15 вместе с закрепленными на нем иглами 23 одновременно служит коронирукпщм электродом. Он установлен по оси волновода 24, соединенного через шарниры 25 с диффузором 26. На конце штока 21 закреплен металлический цилиндр 27, покрытый слоем диэлектрического материала,например бакетила, и выполняющий роль электростатического электрода. Таким образом, шток 21 с иглами 23 и цилиндром 27 является коронно-статическим электродом. Против игл 23 штока 21 расположена металлическая перегородка 28 с жалюзи 29, которая отделяет полость волновода 24 от пылевыводящего канала 30 и образует нижнюю жалюзеобразную стенку волновода. На днище пылевыводящего канала 30 установлены металлические ролики 31 с возможностью вращения за счет соприкосновения с щетками фильтра. Корпус отражательной камеры, волновод, диффузор и пылевы водящий кансш заземлены, а газоструйцый свисток с резонатором и прикрепленным к нему коронно-статическим электродом соединены с полюсом высоковольной установки противоположного основным коронирующим электродам знака. На верхней стенке диффузора установлена упругая нажимная щетка 32, входящая в соприкосновение с пластинами осадительных злементов. Нижняя Жсшюзеобразнгт стенка волновода соединена с диффузором через пружину 33, а верхняя стенка через гибкую манжету 34.

Электрофильтр работает следующим образом.

Осадительные элементы 4, закрепленные на двух роликовых цепях, движутся в плоскости, пересекающей газовый поток так, что направление движения очищаемого газа перпендикулярно к плоскос м торцовых пласти осадительных элементов 4. Частицы, взвешенные в газовом потоке, заряжаются в поле коронного разряда, соз.Даваемом между коронируюсцими электродами 8 и ссади тельными элементами При этом эффективность осаждения увеличивается за счет того, что силы инерции частиц в данном случае совпадают с направлением действия сил элетрического поля. Изменение направления газового потока при прохождении его между пластинами осадительных элементов 4 также увеличивает зффект осаждения частиц. Очистка внешних поверхностей ТОЕЩОВЫХ осадительных элементов 4 осуществляется щетками 10 и 11, расположенными в бункере 13 /электрофильтра. Удаление осажденных частиц с внутренних поверхностей оссщительных элементов 4 осуществляется с помсядью интенсивных звуковых колебаний, создаваемых акустическими сиренами 14. При этом эффект отрыва частиц от осадительных элементов 4 обусловлен -как колебаниями среды и вибрациями металлических лент, так и .воздействием на частицы акустических потоков. Эффекту отрыва частиц способствует также создание в акустической сирене 14-электростатического поля цилиндров 27, знак которых противоположен знаку зарядов, осажденных на осадительных элементах 4 частиц. Часть оторвавшихся от осадителных элементов 4 частиц акустическими потоками затягивается в полость акус тической сирены 1А, где попадает в зону {оронного разряда, создаваемого между иглами 23 штока 21 и нижней перегородкой 28 волновода. Заряжаясь в этом поле, частицы движутся к этой стенке и через жгшюзи 29 попадают в пылевыводящий канал, где .осаждаются на роликах 31. Поверхность роликов 31 очищается от осевых частиц за счет их соприкосновения с щетками 11 электрофильтра. Повышению эффекта очистки осадительных элементов 4 способствует также наличие диффузора 26, закрепленного через шарниры 25 и пружины 33 на волноводе 24 При движении OJaдитeльныx электродов пластины осадительных элементов нажимают ни гибкие упругие щетки 32, закрепленные на диффузорах, и пово aчивaют их на оси шарниров, что обеспечивает более длительное воздействие звукового потока на внутрен ние плоскости осадительных элементов При повороте диффузоров пружитл 33 сжимаются и дойдя до упора, способствуют возвращению диффузоров в первоначальное положение. Таким образо время обработки внутренних поверхностей осадительных элементов звуковым потоком увеличивается, а внешних поверхностей торцовых пластин-уменьшается. При этом нажимные щетки также способствуют очистке осадительных элементов. Очищенный от пыли газ выбрасывается из полости отражательной Кс1меры акустической сирены через отверстия 18 и 20, а осажденная пыпь из пылевыводящего канала поступает в бункер электрофильтра. Удовлетворительные результаты очистки полуЧсцотся при интенсивности звуковых ксшебаний не ниже 130 дБ. Электрофильтр обеспечивает снижение запыленности до 0,028 г/км.. Объем фильтра и площадь, занимаемая им, в четыре раза меньше стандартюлх электро 1шльтров, что имеет первостепеиное значение для действупцих пред приятий, характеризующихся отсутствием свободных площадей на промплрщадках. Сокращение объема фильтра достигается уменьшением плсхцади осадительных электродов при повышении удельной эффективности осаждения за счет более рационального размещения их в фильтре и более эффективной регеиерации их поверхности. Фсфмула изобретения 1и электрофильтр для очистки газов, содержащий осадительную камеру с размещенными в ней коронирующими электродами и осадительными элементами, установленными на бесконечную цепь, и бункеры с щетками для очистки осадительных элементов, отличающийся тем, что, с целью повышения удельной эффективности работы электрофильтра путем увеличения интенсивности осаждения и степени очистки осадительных элементов, последние выполнены в виде последовательно соединенных пластин, каждая из которых перпендикулярна к предыдущей, электрофильтр снабжен установленными в бункерах над щетками акустическими сиренагъш с резонаторами, снабженными коронно-статическими электродами, и закрепленными на корnyccuc сирен волноводами с жалюзеобразными стенкамй7 нижняя изкоторых имеет пылевыводящие каналы с установленными на их днищах роликги ш, а боков ая-шарнирно укрепленные диффузоры с нажимными щетками, касающимися осадительных элементов. 2. Электрофильтр по п. 1, о т ли чающийся тем,что пластины осадительных элементов снабжены упругими металлическими лентами. 3. Электрофильтр по п. 1, от личающийся тем,. что ролики пылевыводящих каналов установлены с возможностью вращения от щеток электрофильтра. 4. Электрофильтр по п. 1, отличающийся тем, что верхние стеики волноводов и диффузоров соединеш: посредством гибких манжет, а нижние-посредством пружин. Источники информации, принятые во внимание при экспертизе 1. Патент США I 3701236, кл. В 03 С 3/10, 1970.

Фиг.1 гэ 31

Авторы

Даты

1981-08-07—Публикация

1977-12-26—Подача