Изобретение относится к области машиностроения.

Известны дисковые иланетарные головки для обработки зубчатых колес путем обкатки (1.

В круглом корпусе такой головки по окружности с выступанием за наружный диаметр корпуса и с возможностью вращения вокруг своих осей установлены инструментальные шпиндели, соединенные кинематической связью со шпинделем станка, на котором закреплена головка.

Однако в процессе обработки такой головкой не создается «сетка микронеровностей, траектории режуш,их кромок при обкатке по зубу не пересекаются в одной плоскости, что приводит к низкой чистоте и точности обработки.

Кроме того, каждый инструментальный шпиндель работает от отдельного привода.

Цель изобретения - повышение точности и упрошение конструкции.

С этой целью предлагаемая головка снабжена механизмом централизованного синхронного врашения инструментальных шпинделей, выполненным в виде установленного неподвижно, но с возможностью осевого смешения при наладке, кольца, и контактирующих с ним обкатывающихся элементов, закрепленных с возможностью

радиального смещения относительно него на инструментальных шпинделях. Инструментальные шпиндели установлены в корпусе так, что разности между диаметром

окружности, описанной по крайним точкам головки и наружным диаметром корпуса, превышает величину пятикратного наибольшего модуля обрабатываемых зубьев, а наружный диаметр каждого инструментального шпинделя определен интервалом между пятнадцатикратным наибольшим и десятикратным наименьшим модулем этих зубьев.

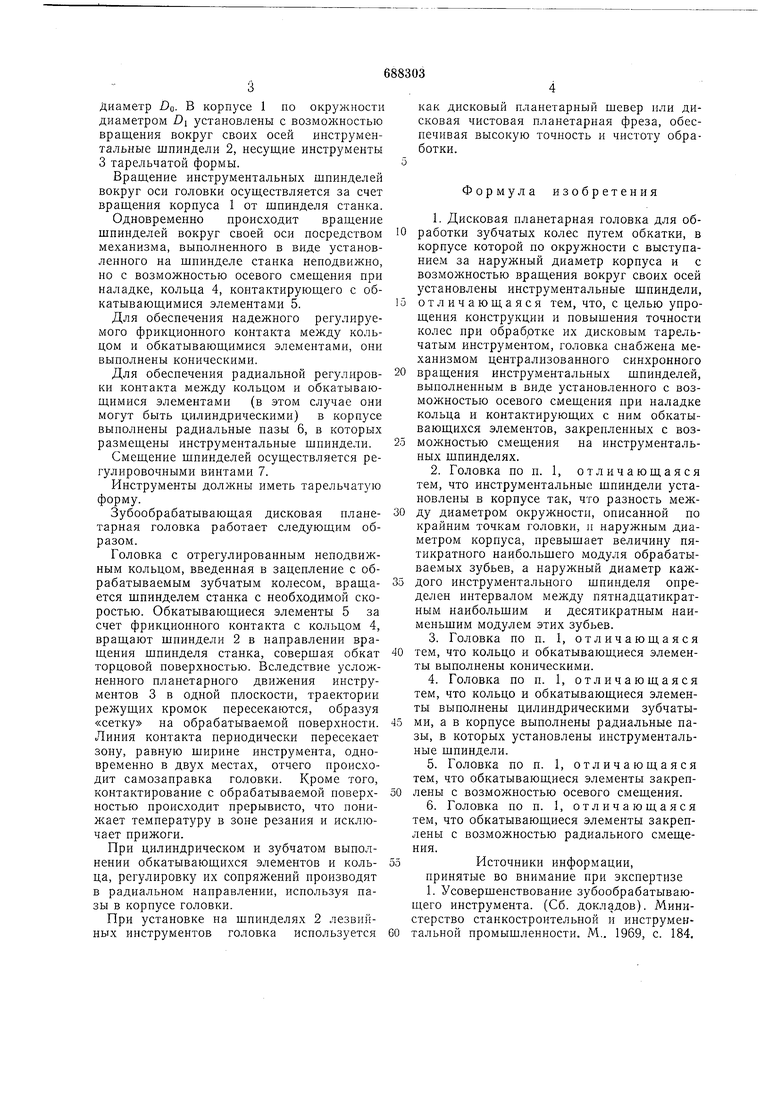

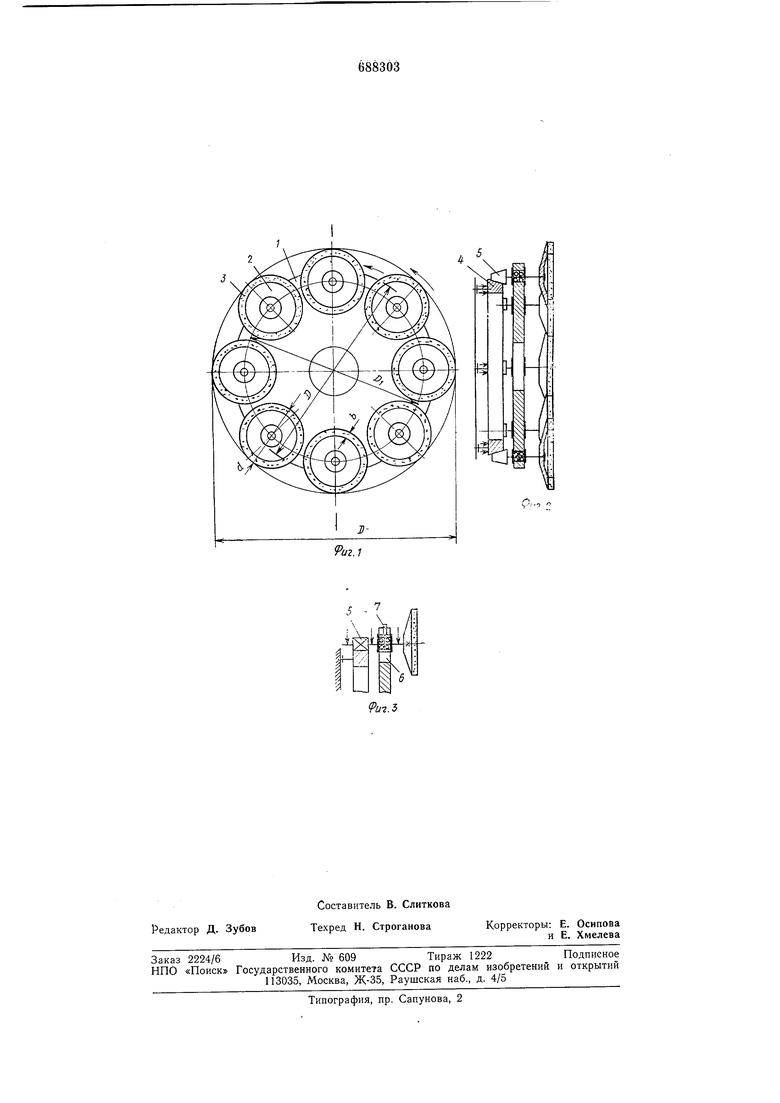

Кольцо и обкатываюшиеся элементы могут быть как коническими, тогда контакт между ними будет имитировать фрикционную передачу, так и зубчаты.ми цилиндрическими, соответственно в это.м случае контакт будет имитировать зубчатую цилиндрическую передачу.

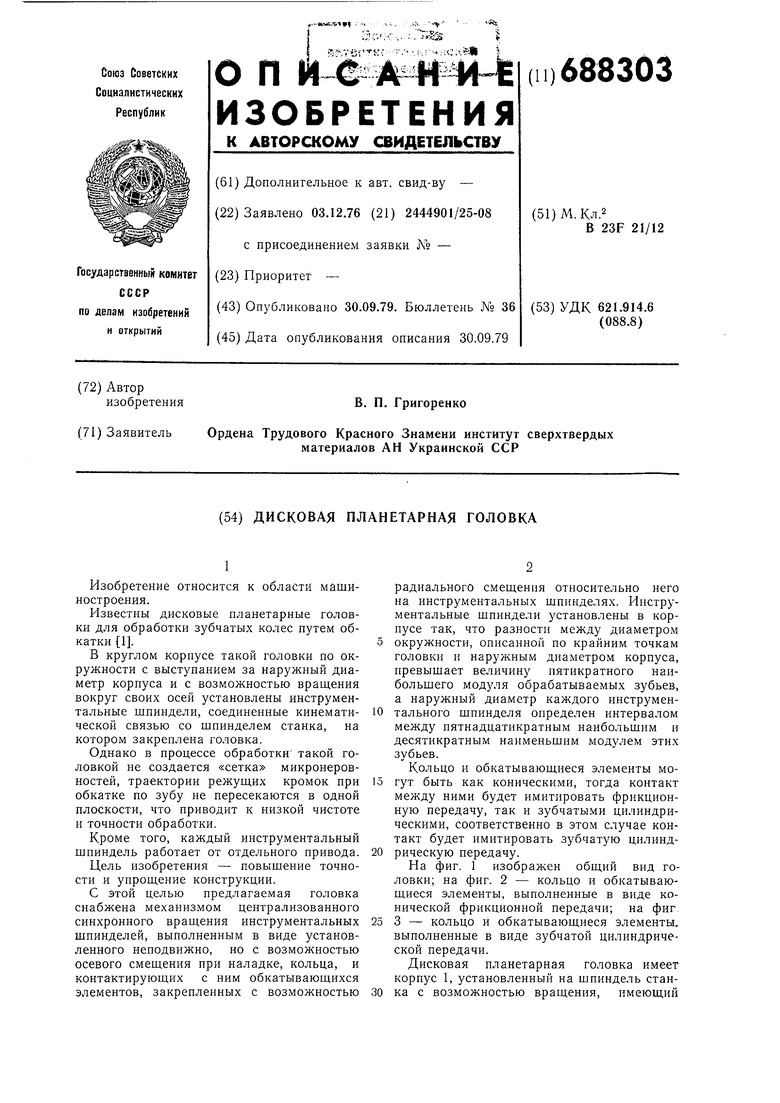

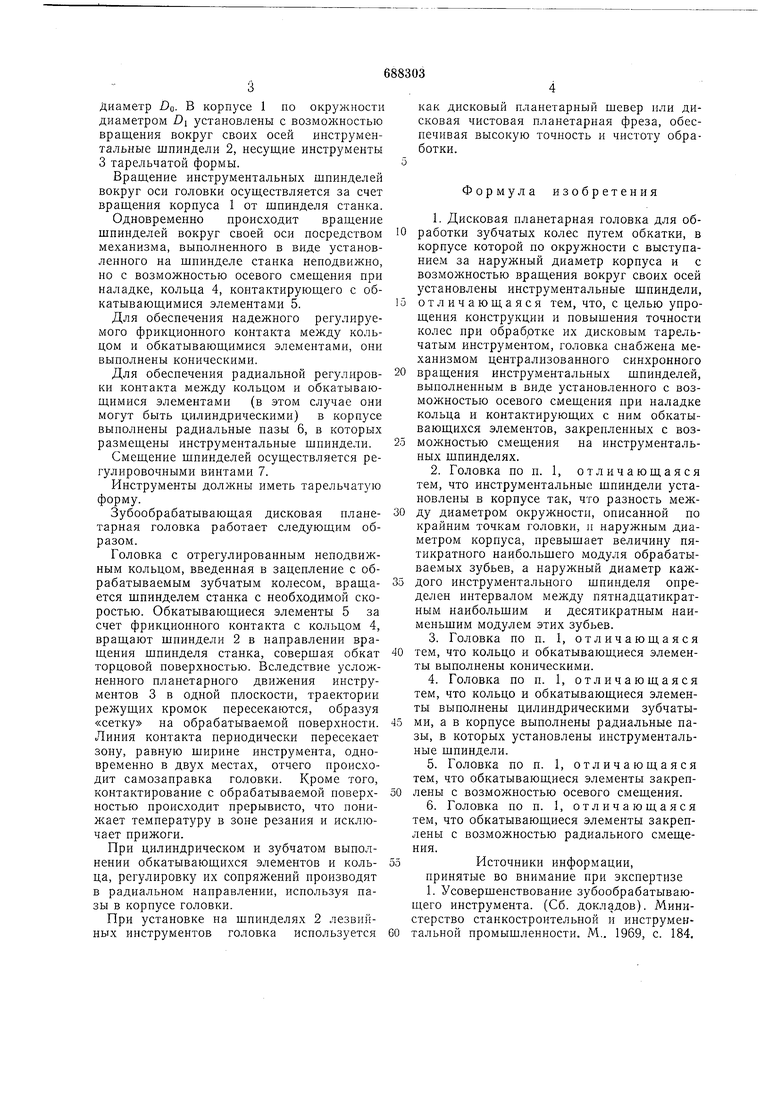

На фиг. 1 изображен общий вид головки; на фиг. 2 - кольцо и обкатывающиеся элементы, выполненные в виде конической фрикционной передачи; на фиг

3 - кольцо и обкатывающиеся элементы, выполненные в виде зубчатой цилиндрической передачи.

Дисковая планетарная головка имеет корпус 1, установленный на шпиндель станка с возможностью вращения, имеющий

диаметр D. В корпусе 1 по окружности диаметром DI установлены с возможностью вращения вокруг своих осей инструментальные шпиндели 2, несущие инструменты 3 тарельчатой формы.

Вращение инструментальных щпинделей вокруг оси головки осуществляется за счет вращения корнуса 1 от щпинделя станка. Одновременно происходит вращение шнинделей вокруг своей оси посредством механизма, выполненного в виде установленного на шпинделе станка неподвижно, но с возможностью осевого смещения при наладке, кольца 4, контактирующего с обкатывающимися элементами 5.Для обеспечения надежного регулируемого фрикционного контакта между кольцом и обкатывающимися элементами, они выполнены коническими.

Для обеспечения радиальной регулировки контакта между кольцом и обкатывающимися элементами (в этом случае они могут быть цилиндрическими) в корпусе выполнены радиальные пазы 6, в которых размещены инструментальные шпиндели.

Смещение шпинделей осуществляется регулировочными винтами 7.

Инструменты должны иметь тарельчатую форму.

Зубообрабатывающая дисковая планетарная головка работает следующим образом.

Головка с отрегулированным неподвижным кольцом, введенная в зацепление с обрабатываемым зубчатым колесом, вращается шпинделем станка с необходимой скоростью. Обкатывающиеся элементы 5 за счет фрикционного контакта с кольцом 4, вращают шпиндели 2 в направлении вращения шпинделя станка, совершая обкат торцовой поверхностью. Вследствие усложненного планетарного движения инструментов 3 в одной плоскости, траектории режущих кромок пересекаются, образуя «сетку на обрабатываемой поверхности. Линия контакта периодически пересекает зону, равную ширине инструмента, одновременно в двух местах, отчего происходит самозаправка головки. Кроме того, контактирование с обрабатываемой поверхностью происходит прерывисто, что понижает температуру в зоне резания и исключает прижоги.

При цилиндрическом и зубчатом выполнении обкатывающихся элементов и кольца, регулировку их сопряжений ироизводят в радиальном направлении, используя пазы в корпусе головки.

При установке па шпинделях 2 лезвийных инструментов головка используется

как дисковый планетарный шевер или дисковая чистовая планетарная фреза, обеспечивая высокую точность и чистоту обработки.

Формула изобретения

1.Дисковая планетарная головка для обработки зубчатых колес путем обкатки, в корпусе которой по окружности с выступанием за наружный диаметр корпуса и с возможностью вращения вокруг своих осей установлены инструментальные шпиндели, отличающаяся тем, что, с целью упрощения конструкции и повышения точности колес при обрабртке их дисковым тарельчатым инструментом, головка снабжена механизмом централизованного синхронного вращения инструментальных шпинделей, выполненным в виде установленного с возможностью осевого смещения при наладке кольца и контактирующих с ним обкатывающихся элементов, закрепленных с возможностью смещения на инструментальных шпинделях.

2.Головка по п. 1, отличающаяся тем, что инструментальные шпиндели установлены в корпусе так, что разность между диаметром окружности, описанной по крайним точкам головки, я наружным диаметром корпуса, превышает величину пятикратного наибольшего модуля обрабатываемых зубьев, а наружный диаметр каждого инструментального шпинделя определен интервалом между пятнадцатикратным наибольшим и десятикратным наименьшим модулем этих зубьев.

3.Головка по п. 1, отличающаяся тем, что кольцо и обкатывающиеся элементы выполнены коническими.

4.Головка по п. 1, отличающаяся тем, что кольцо и обкатывающиеся элементы выполнены цилиндрическими зубчатыми, а в корпусе выполнены радиальные пазы, в которых установлены инструментальные шпиндели.

5.Головка по н. 1, отличающаяся тем, что обкатывающиеся элементы закреплены с возможностью осевого смещения.

6.Головка по п. 1, отличающаяся тем, что обкатывающиеся элементы закреплены с возможностью радиального смещения.

Источники информации, принятые во внимание при экспертизе 1. Усовершенствование зубообрабатывающего инструмента. (Сб. докладов). Министерство станкостроительной и инструментальной промышленности. М.. 1969, с. 184,

9U2.1

S-/-7

Авторы

Даты

1979-09-30—Публикация

1976-12-03—Подача