Изобретение относится к области машиностроения, в частности к червячным передачам, способам и оборудованию для их изготовления.

Известно, что червячные передачи существуют двух видов: цилиндрические и глобоидные, при этом различают следующее разновидности цилиндрических червяков: конволютные ZN (три варианта: ZN1 - с прямолинейным профилем витка, ZN2 - с прямолинейным профилем впадины, ZN3 - с прямолинейным нормальным профилем витка); эвольвентные ZI (с прямолинейным профилем витка касательным к винтовой линии, лежачей на соосной цилиндрической поверхности); архимедовы ZА (с прямолинейным профилем в осевом сечении); образованные конусом ZК (три варианта: ZК1 - у которых ось скрещивается с осью производящего конуса под углом, равным делительному углу подъема линии витка червяка, ZК2 - ось которых пересекается с осью производящего конуса под прямым углом, ZК3 - ось которых скрещивается с осью производящего конуса под прямым углом); образованные тором ZТ (два варианта: ZТ1 - ось которых скрещивается с осью производящего тора под углом, равным делительному углу подъема витка червяка, ZТ2 - ось которых скрещивается с осью производящего тора под углом, при котором одно из плоских сечений главной поверхности витка червяка является дугой окружности, совпадающей с образующей производящего тора); при этом их профили формируют вдоль одного витка или впадины (см. книгу Производство зубчатых колес Справочник /С.Н.Калашников, А.С.Калашников, Г.И.Коган и др. Под общ.ред. Б.А.Тайца. - М: Машиностроение, 1990, с. 13-16). Их недостатком является несовпадение профиля червяка с профилем исходной рейки на всей ее длине, что приводит к неточному зацеплению крайних витков и ухудшению условий контакта с зубьями колеса, которое растет по мере увеличения количества витков и заходов червяка.

Известно также, что при нарезании зубьев инструментом реечного типа длина активной линии зацепления для стандартного исходного контура с α0=20o и h0= 2m формируется 2...3 зубьями рейки при коэффициенте торцового перекрытия ξαпред =1,98 (см. книгу Цилиндрические эвольвентные зубчатые передачи внешнего зацепления. Расчет геометрии. Справочное пособие /Болотовский И.А., Гурьев Б.И., Смирнов В.Э. и др. - М.: Машиностроение, 1974, с. 80). Поскольку у известных червяков невозможно совмещение их профиля с профилем исходной рейки на других участках, кроме среднего зуба, поэтому при ξαпред =1,98 невозможно точное профилирование зубьев колеса инструментом, выполненным на базе данного червяка, что искажает параметры зацепления. При этом ухудшаются условия контакта, что в свою очередь повышает силы трения и тепловыделения в передаче, снижает ее кпд и другие эксплуатационные показатели.

В предлагаемом изобретении приведенные недостатки исключены путем выполнения червячных передач с точным реечным зацеплением, полученным на базе червяков и червячных колес, сформированных при винтовом движении всего ряда зубьев исходной зубчатой рейки, входящих в станочное зацепление с червячным колесом, и развернутой к оси ее винтового движения под углом наклона, равным углу подъема витков червяка на начальном цилиндре. Их выполнение возможно для любых разновидностей цилиндрических или глобоидных передач.

Описание предлагаемых червячных передач на базе точного реечного зацепления поясняется на чертежах.

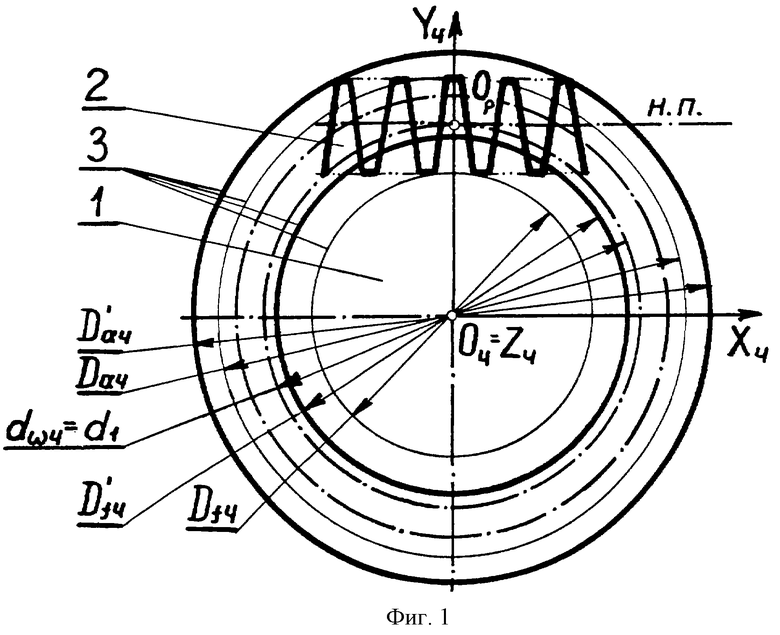

На фиг.1 показан вид с торца червяка 1, связанного с системой координат 0ч Хч Yч Zч с началом 0ч, размещенным в центре начального цилиндра диаметра dωч, поверхность которого в точке 0р среднего сечения совмещена с начальной прямой н.п. исходной зубчатой рейки 2 (совпадают с делительным цилиндром червяка диаметра и d1 делительной прямой исходной зубчатой рейки в частном случае). При наклоне исходной зубчатой рейки относительно оси 0ч Zч на угол ωω, и равный углу γω подъема винтовой линии червяка на начальном цилиндре, зубья достаточно точно совпадают с цилиндрической поверхностью только у оси 0ч Yч, а крайние зубья выступают за исходные поверхности выступов диаметра Dач и впадин диаметра Dfч, соответственно формируя наружный диаметр D'ач и диаметр впадин D'fч, которые плавно изменяются от исходных параметров Dач и Dfч к конечным D'ач и D'fч по математическим зависимостям, составляющим ноу-хау данного изобретения. Поскольку у предлагаемых червяков продольные образующие плоской исходной рейки являются прямолинейными, поэтому наклон рейки относительно оси 0чZч под углом ωω, равным углу γω подъема винтовой линии червяка на начальном цилиндре, обеспечивает формирование поверхности 3 гиперболоидного червяка ZН, профиль которого полностью совпадает с профилем исходной зубчатой рейки на всей длине; что исключает искажения при любом числе заходов (см. доклад Витренко А.Н., Витренко В.А и др. "Технология изготовления гиперболоидных накатников для сглаживания поверхностей деталей типа тел вращения", в книге "Прогрессивная техника и технологии машиностроения", Тез. докл. междунар. научн.-техн. конф. - Донецк: ДонГТУ, 1995, с. 39-40). При этом червяки ZН исключают потребность в ZI червяках и в различных вариантах ZN червяков, т.к. их профиль одновременно связан с каждым из этих исполнений.

Известен также способ формообразования червяков при винтовом движении образующей АВ профиля винтовой поверхности, которое определяется двумя параметрами: угловой скоростью ω и скоростью перемещения вдоль оси червяка v0 на базе которого получают червяки с различными разновидностями боковых поверхностей витков, зависящих от вида инструментов, образующих их профиль, и от положения их по отношению к оси червяка, а также от закона движения (см. книгу Зубчатые передачи. Справочник. /Е.Г.Гинзбург, Н.Ф.Головачев и др. Под общ. ред. Е. Г.Гинзбурга. - М.: Машиностроение, 1980, с. 136-139). При этом формирование цилиндрических червяков осуществляется движением инструментов параллельно оси червяка, что не обеспечивает совмещения их профиля с профилем исходной рейки на других участках, кроме среднего зуба, и приводит к невозможности образования точного зацепления витков червяка и зубьев колеса.

В предлагаемом способе указанные недостатки устранены заменой осевого движения образующей косым, под углом ωω наклона реек к оси червяка, равным углу подъема витков на делительном цилиндре.

Описание предлагаемого способа поясняется на чертежах.

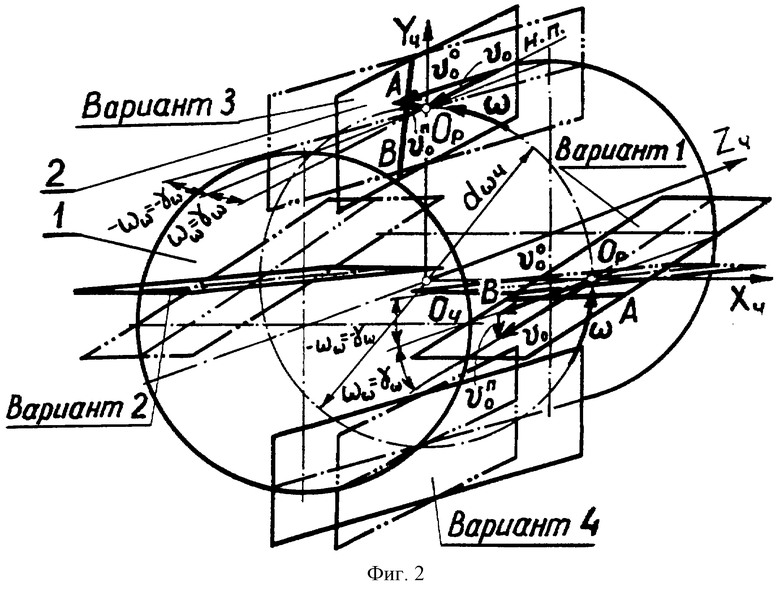

На фиг.2 показан червяк 1, связанный с системой координат 0ч Xч Yч Zч с центром 0ч, размещенным в центре начального цилиндра диаметра dωч, поверхность которого в точке 0p среднего сечения совмещена с начальной прямой н.п. исходной зубчатой рейки 2, имеющей наклон под углом ωω равный углу γω подъема витков червяка. При этом винтовое движение образующей АВ профиля червяка определяют 3 параметра: угловая скорость ω, скорость v0 поступательного преремещения относительно оси червяка и угол ωω его направления, в результате чего скорость v0 может быть разложена на две составляющие: осевую vо 0 и поперечную vп 0, определяемые по зависимостям

v

v

где v - скорость поступательного перемещения по нормали к витку червяка

vo = πz1mω,

здесь z1 - число заходов червяка,

m - модуль,

ω - угловая скорость вращения червяка.

Реализации косой подачи под углами наклона ±ωω, соответствующих форнированию правозаходного или левозаходного червяка, возможна как относительно горизонтальной (варианты 1, 2), так и вертикальной (варианты 3, 4) плоскостей, с которыми связывают ориентацию производящей поверхности инструмента. При этом формообразуюшие движения вращения и косой подачи автоматически обеспечивают профилирование гипереолоидного червяка ZН, профиль которого полностью совпадает с профилем исходной зубчатой рейки, что исключает искажение зацепления при любой количестве заходов.

Известно также, что обработку профиля многозаходных червяков выполняют последовательно по каждому из витков, применяя для этого различные методы деления: с помощью специального патрона, имеющего делительный диск с числом пазов, кратный числу витков нарезаемого червяка; поворотом сменной шестерни, имеющей число зубьев, кратное числу витков нарезаемого червяка; относительно другой сменной шестерни; перемещением поперечного суппорта с инструментом на расстояние, равное шагу рейки (см. книгу Производство зубчатых колес. Справочник. /С.Н.Калашников, А.С.Калашников, Г.И.Каган и др. Под общ. ред. Б.А. Танца. - М.: Машиностроение, 1990, с. 356). Недостатком таких методов обработки является накопление погрешностей шага и снижение производительности за счет обратных и повторных ходов, а также за счет деления на заходы.

Для устранения указанного недостатка предлагается применять пакеты инструментов, производящая поверхность которых повторяется на длине шага витков червяка в количестве, равном или кратном количеству заходов червяка. Для повышения производительности обработки червяков пакетным или червячным фрезерованием, шлифованием, вихревым точением с поперечным врезанием, длина инструментов превышает длину червяка по нормали к витку на 1 и 1/4...1/3 шага для перекрытия пути резания с учетом врезания.

Известно также, что обработка червяков инструментом с прямолинейным профилем приводит к искажениям профиля червяка (см. книгу Производство зубчатых колес. Справочник. /С.Н.Калашников, А.С.Калашников, Г.И.Коган к др. Под общ. ред. Б. А.Тайца. - М.: Машиностроение, 1990, с. 354-359). Недостатком при этом является отклонение профиля червяка от профиля исходной зубчатой рейкк, которое возрастает по мере увеличения количества заходов червяка. Для его уменьшения профиль инструментов выполняют криволинейным (см. там же, с. 354-359), что усложняет его изготовление и уменьшает точность. Но и в этом случае полное совмещение профиля витков червяка возможно только для среднего зуба рейки, что не позволяет исключить все погрешности при ξαпред =1,98.

Указанный недостаток у предлагаемых червяков устранен установкой инструментов под наклоном, равным углу подъема витков червяка на начальном цилиндре. При этом, ввиду более простого выполнения инструментов, предпочтительна их установка по впадине, (что адекватно ZН2 варианту), однако в отличие от известных инструментов их профиль полностью копирует профиль зубьев рейки при любом количестве заходов, поскольку у гиперболоидных червяков в сечении, нормальном к витку, огибание винтовой поверхности инструментом исключено и возникает только вне данного сечения.

Известно также, что образование зубьев червячного колеса выполняют инструментом, режущие кромки которого в станочном зацеплении воспроизводят исходный производящий червяк соостветсвуюшего вида (см. книгу Зубчатые передачи. Справочник. //Е.Г.Гинзбург, Н.Ф.Головачев, Н.Б.Фирун и др. Под общ. ред. Е.Г.Гинзбурга./: Машиностроение, 1980, с. 142). Поэтому в предлагаемой червячной передаче параметры червячного колеса и инструмента для его образования получают на базе разработанного гиперболоидного червяка ZН. Полное соответствие профиля колеса и червяка профилю исходной зубчатой рейки исключает искажение зацепления в ZН передачах.

Известно, что формирование профиля червяка могут производить нарезанием на токарно-винторезных станках, зуботочением обкатными резцами, фрезерованием, вихревым точением или накаткой, а шлифование боковых поверхностей витков могут выполнять на специальных или универсальных резьбошлифовальных станках (см. книгу Производство зубчатых колес. Справочник. /С.Н.Калашников, А. С. Калашников, Г.И.Коган и др. Под общ.ред. Б.А.Тайца. - М.: Машиностроение, 1990, - с. 354-360). Общим недостатков таких станков является сложность выполнения косой подачи (по нормали к винтовой линии червяка) для выполнения гиперболоидной поверхности, что требует дополнительного наклона движущихся устройств на угол ωω к оси червяка.

Кроме этого, заготовку по оси такого червяка требуется устанавливать с высокой точностью относительно его средней плоскости, подобно установке глобоидных червяков (см. так же, с. 364-365).

Известно также, что движение инструмента под углом ωω к оси червяка можно обеспечить при смещении заднего центра, например в вертикальном (варианты 1, 2 способа) или горизонтальном (варианты 3, 4 способа) направлении (см. книгу Резание конструкционных материалов, режущие инструменты и станки /В.А. Кривоухов, П. Г.Петруха, Б.Е.Бруштейн и др. Под общ.ред. П.Г.Петрухи. - М.: Машиностроение, 1974, с. 359-360). Однако такой вариант приемлем только для червяков малых модулей и при малых углах подъема винтовой линии.

Создание поворотного суппорта позволяет устранить указанный недостаток, однако при этом требуется существенная его переделка, которая усложняется необходимостью выполнения кинематической связи цепи главного движения и цепи подач, обеспечивающих обработку винтовой поверхности червяка при скрещивающихся осях и движениях.

В предлагаемом изобретении воспроизведена указанная связь.

Применительно к станкам токарной группы описание разработанных конструкции поясняется на чертежах.

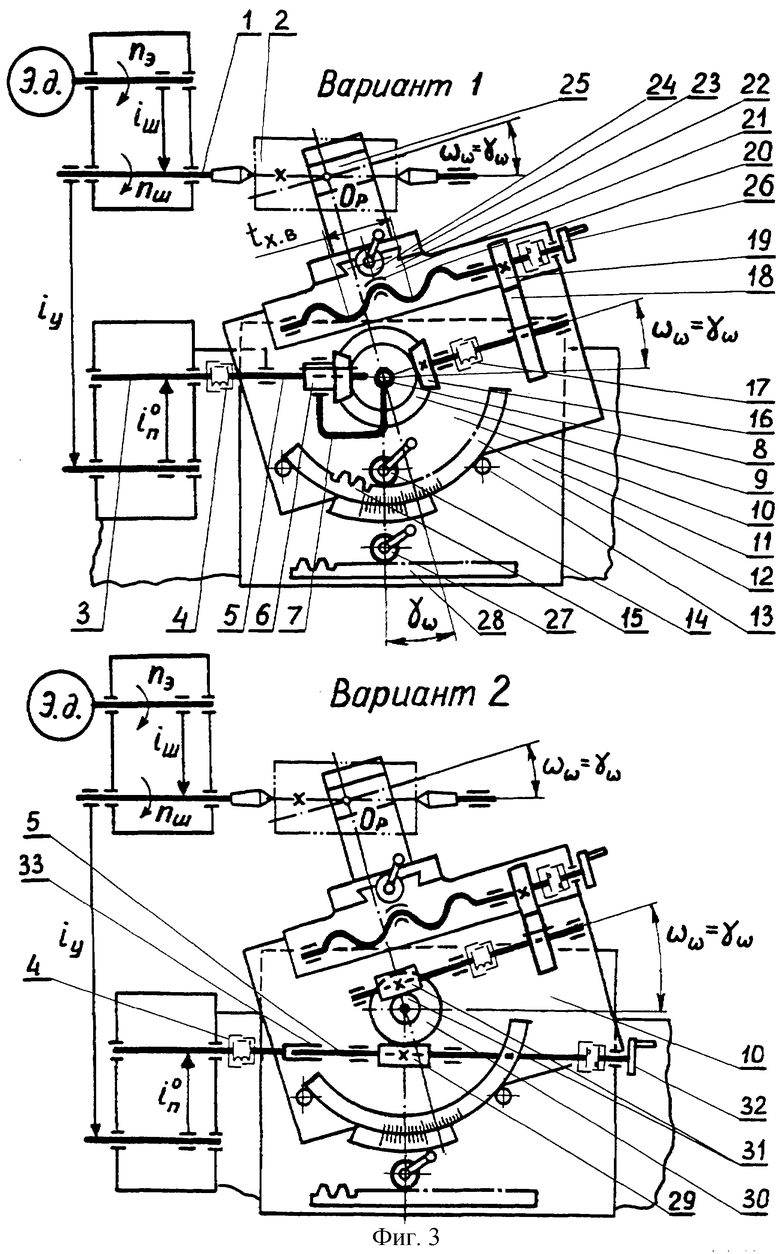

На фиг. 3 показана кинематическая схема предлагаемого станка, имеющего главный привод от электродвигателя Э.д., с частотой вращения nз, которое через коробку скоростей iш передается шпинделю 1 с червяком 2 с частотой вращения nш. С вращением шпинделя через гитару iу и коробку скоростей осевых подач iп о связано вращение выходного вала 3, соединенного при включенной муфте 4 с валом 5, имеющим подвижную коническую шестерню 6, которая установлена на водиле 7, связаном с осью 8 введенного с ней в зацепление конического колеса 9, установленного в поворотном фартуке 10, который предварительно повернут по нормали к виткам червяка на угол ωω = γω относительно суппорта 11 осевых подач. При этом установка поворотного фартука может быть выполнена на секторы 12 по роликам 13, а поворот выполнен при наладке станка с разомкнутой муфтой 4 ручным поворотным приводом с шестерней 14, введенной в зацепление с внутренним зубчатым венцам 15 сектора 12. Для скрещивания осей в зацепление с коническим колесом введена другая коническая шестерня 16, установленная на поворотном фартуке, которая при включенной муфте 17 через цилиндрические колеса 18 и 19 передает вращение ходовому винту 20 имеющему шаг tх.в к введенном в соединение с гайкой 21 продольного стола 22, на котором установлена поперечная винтовая каретка 23 с ручным приводом 24 для радиального врезания, имевшая резцедержатель 25. Таким образом обеспечивается получение косой подачи, требуемой для формирования витков гиперболоидных червяков. Совмещение инструмента с центром 0р гиперболоиды червяка выполняют при наладке по шаблону, установленному на базовые шейки червяка, или по втулке и постоянной торцовой базе, выполненной на шпинделе (подобно наладке глобоидных червяков, отмеченной ранее). Для этого при разомкнутой муфте 17 ручным приводом 26 инструмент совмещают с осью червяка, а затем ручным приводом 27, введенным в зацепление с закрепленной на станине рейкой 28, устанавливают и фиксируют суппорт в осевом направлении, после чего, включив муфту 17, отводят суппорт в исходную позицию для нарезания витков. Согласование вращения шпинделя 1 и ходового винта 20 в зависимости от шага витков червяка по нормали не отличается от типовых методов, поэтому выполняется по базовому варианту. Выполнение предлагаемого поворотного суппорта возможно как в вертикальной, так и горизонтальной плоскостях, соответственно разработанным вариантам 1, 2 или 3, 4 способа изготовления ZН червяков, в т.ч. на известных резьбофрезерных, резьбошлифовальных и обкатных универсальных или специальных станках для обработки червяков.

Разработанный второй вариант исполнения данного станка отличается от предыдущего заменой конических колес на червячную передачу с червяком 29 и червячным колесом 30, на оси которого установлена винтовая пара 31. При наладке поворот фартука 10 на угол ωω = γω выполняют ручным приводом 32, связанный с валом 5, имеющим телескопическое (например, шлицевое) соединение с валом 3, для чего муфту 4 размыкают, а червячное колесо 30 жестко закрепляют на фартуке. Все остальные элементы станка, в т.ч. условия его наладки и работы, одинаковы с предыдущим вариантом.

Недостатком этих вариантов является потребность существенной переделки суппорта базового станка. Указанный недостаток устранен в последующих предлагаемых вариантах его усовершенствования.

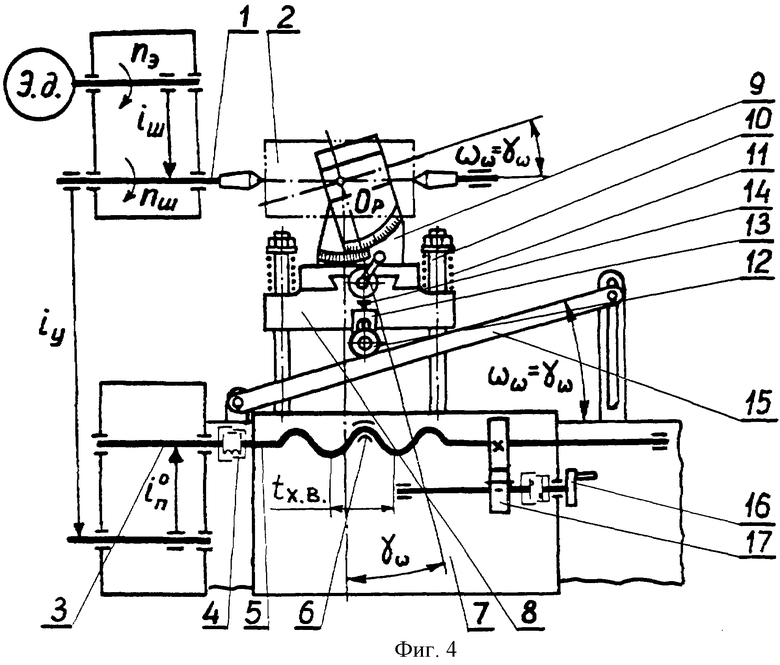

На фиг. 4 показана кинематическая схема предлагаемого станка, имеющего главный привод от электродвигателя Э.д., с частотой вращения nэ, которое через коробку скоростей iш передается шпинделю 1 с червяком 2 с частотой вращения nш. С вращением шпинделя через гитару iу и коробку скоростей осевых подач iп о связано вращение выходного вала 3, соединенного при включенной муфте 4 с ходовым винтом 5, имеющим шаг tх.в и введенном в соединение с гайкой 6 суппорта 7, которые адекватны типовым токарным станкам. Отличие предлагаемого - в отделении от суппорта каретки 8 с резцедержателем 9, который имеет возможность поворота вокруг центра 0р на угол ωω = γω и размещении ее на направляющих стержнях 10, имеющих пружины 11 для прижатия каретки через ролик 12, установленный на каретке в направляющих 13 с возможностью перемещения по высоте винтам 14, к подведенной к нему поворотной линейке 15, закрепленной на станине станка под углом ωω = γω (по нормали к виткам червяка). При этом обеспечивается косая подача, необходимая для формирования витков гиперболоидного червяка. Совмещение инструмента с центром 0р червяка выполняют при наладке аналогично предыдущему исполнению станка, но в обратном порядке: при разомкнутой муфте 4 сначала ручным приводом 16, связанным через подвижную шестерню 17 с ходовым винтом 5, устанавливают и фиксируют суппорт 7 в осевом положении, а затем, изменяя вылет ролика 12 винтом 14, инструмент совмещают с осью червяка. Согласование вращения шпинделя 1 и ходового винта 3 в зависимости от осевого шага витков червяка адекватно базовому варианту, поэтому выполняется по типовой методике.

Известна также, что движение инструмента под углом ωω к оси червяка можно обеспечить при использовании гидравлических, электрических или механических копировальных устройств (см. книгу Резание конструкционных материалов, режущие инструменты и станки. //В.И.Кривоухов, П.Г.Петруха, Б.Е.Бруштейн и др. Под общ. ред. П.Г.Петрухи. - М.: Машиностроение, 1974, с. 362-3685. Недостатками приведенных вариантов станков является несоотвествие ориентации установки копирующих устройств, инструментов и их держателей требуемым движениям подач для формирования гиперболидных червяков ZН.

В предлагаемом варианте указанные недостатки устранены.

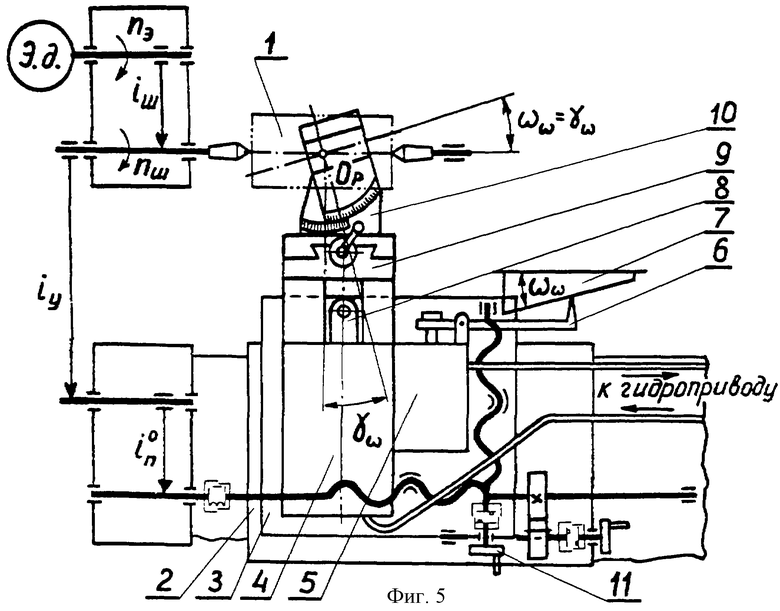

Описание предлагаемого станка поясняется на фиг.5. Поскольку конструкция его привода и коробки подач не отличаются от базовых, в т.ч. приведенных ранее, поэтому обозначены лишь червяк 1 и суппорт 2, на котором в каретке 3 установлен гидроцилиндр 4, имеющий золотниковую следящую систему 5 со щупом 6, введенным в контакт с поверхностью копира 7, установленного на станине под углом ωω, равным углу γω подъема витков червяка. Шток 8 поршня гидроцилиндра жестко связан с кареткой 3, а на корпусе гидроцилиндра поперечно его ходу установлена каретка 9 с поворотным резцедержателем 10, ориентирующим производящую поверхность резца по нормали к витку червяка. Выполнение предлагаеного суппорта упрощает конструкцию станка, т.к. для него используются унифицированные устройства. Наладка станка вдоль оси червяка также не отличается от базовой, а совмещение инструмента осью червяка выполняют перемещением каретки 3 в осевом направлении ручным винтовым приводом 11.

Кроме предложенных вариантов движение инструмента под углом ωω к оси червяка можно обеспечить кинематический путем, разложив его скорость v0 на 2 составляющие: продольную v0 0 и поперечную v0 п в соответствии с предложенным способом изготовления червяков ZН. Реализация такого варианта возможна на базе предыдущего исполнения станка при замене гидрокопировального суппорта кинематической цепью перемещения винтовой каретки поперечного хода.

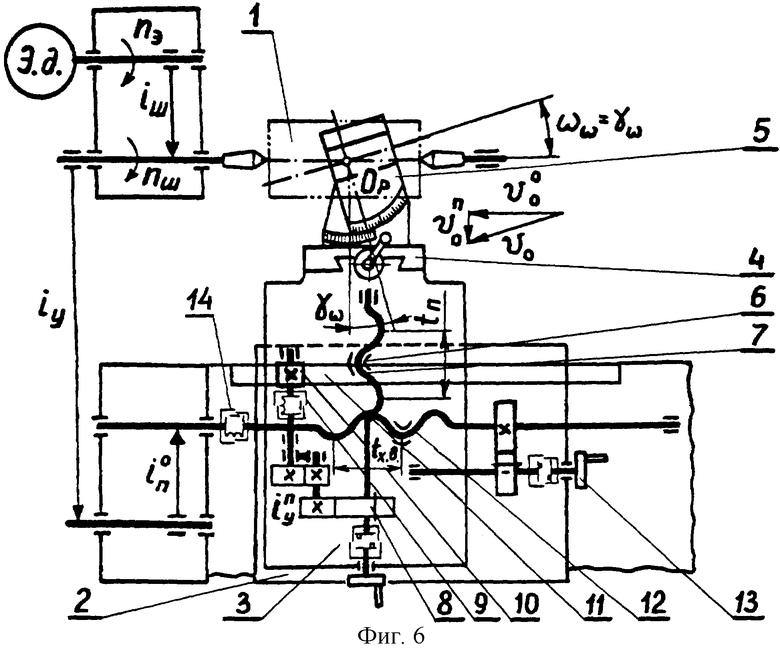

Описание нового исполнения поясняется на фиг.6. При этом для обработки червяка 1 на суппорте 2 установлена поперечная каретка 3, а на ней для ручного врезания инструмента установлена каретка 4 с поворотным резцедержателем 5. Перемещение каретки 3 обеспечивается от связанной с суппортам гайки 6, введенной в соединение с винтом 7, имеющим шаг tп и вращаемым от подвижного колеса 8, связанного через гитару поперечных подач iу п при включенной муфте 9 с приводной шестерней 10, введенной в зацепление с установленной на станине станка зубчатой рейкой 11, относительно которой суппорт 2 перемещается ходовым винтом 12 с шагом tх.в через коробку подач. При этом согласование продольной и поперечной подач адекватно выбору скоростей v0 о и v0 п, что обеспечивается соответствующим подпором передаточного отношения iу п гитары поперечных подач

где tх.в, tп - шаг ходовых винтов соответсвенно суппорта продольной и каретки поперечной подач,

nх.в, nп - частота вращения ходовых винтов соответсвенно суппорта продольной и каретки поперечной подач,

γω - угол подъема винтовой линии червяка на начальном диаметре.

Наладка станка вдоль оси червяка не отличается от предыдущего варианта, а совмещение инструмента осью червяка выполняют перемещением каретки 3 в осевом направлении ручным винтовым приводом 13 при выключении муфт 9 и 14.

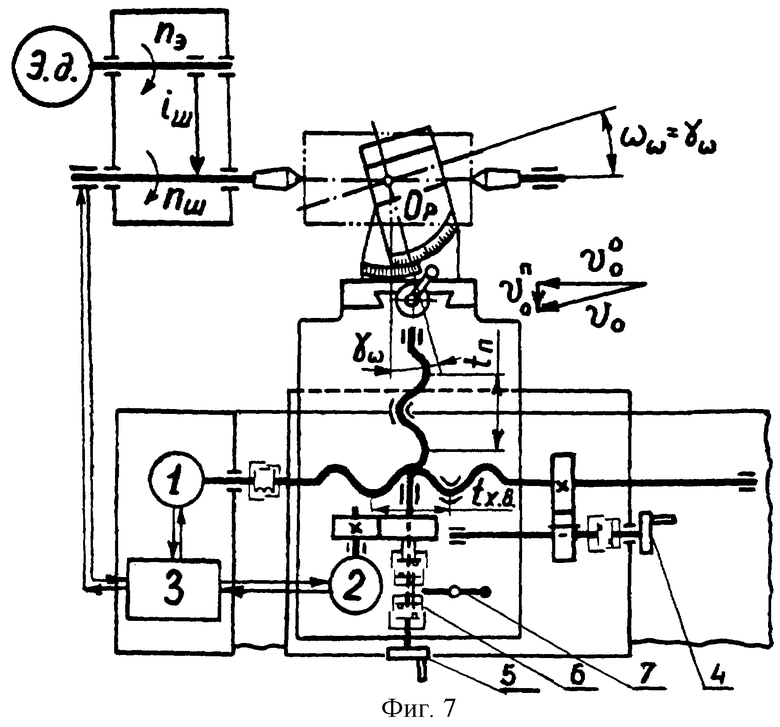

Вместо приводов ходовых винтов с кинематическими связями могут быть применены (фиг. 7) приводы от шаговых двигателей 1 и 2, с согласованием частот их вращения от устройства цифрового програмного управления 3. Продольная наладка ручным приводом 4 - по предыдущему варианту, а поперечная - ручным приводом 5, через сдвоенную муфту 6, отличается только переключением муфты рычагом 7.

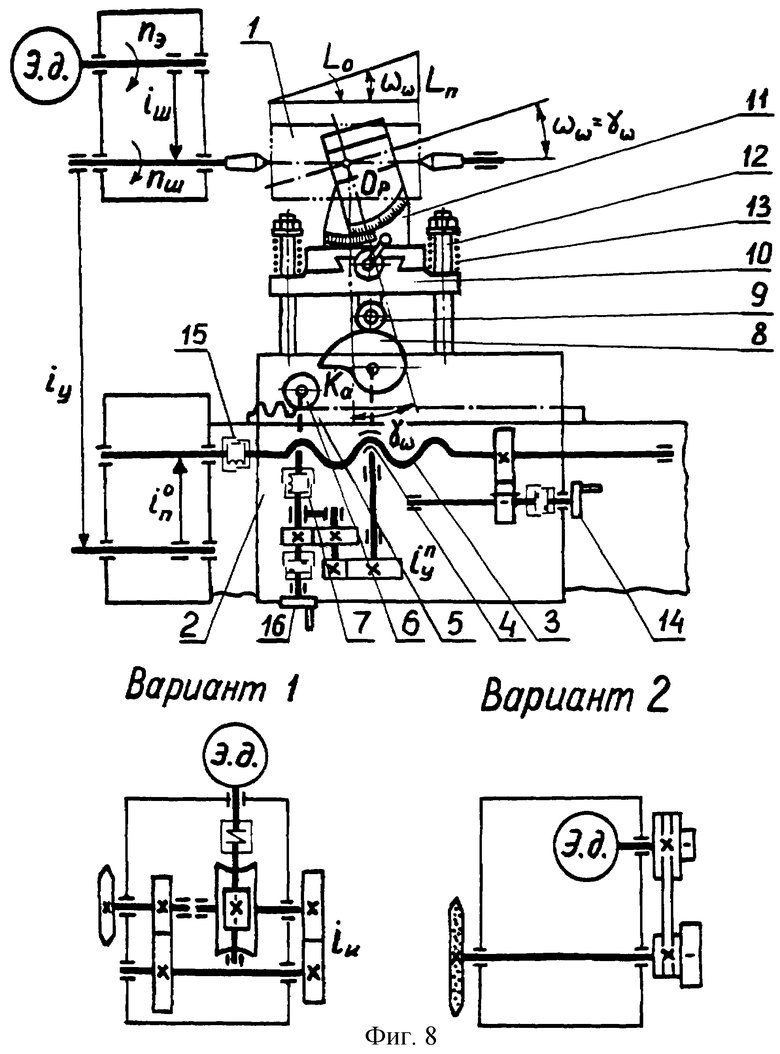

Учитывая, что выполнение дополнительной поперечной каретки, установленной на суппорте, существенно усложняет его конструкцию, поэтому разработан новый вариант, с поперечной подачей от архимедового кулачка. Описание такой конструкции поясняется на фиг.8. При этой косая подача для обработки червяка 1 обеспечивается при продольном движении суппорта 2 от ходового винта 3, введенного в гайку 4 на суппорте, в результате чего получает вращение введенное в зацепление с установленной на станине станка рейкой 5 зубчатое колесо 6, связанное при включенной муфте 7 через гитару iу п с архимедовым кулачком 8, который через ролик 9 установленный на каретке 10 с поворотным резцедержателем 11, формирует ей поперечный ход по направляющий стержням 12, имевшим пружины 13 для прижатия каретки через ролик к кулачку. При обороте кулачка на 360o архимедова спираль обеспечивает максимальное смещение каретки на величину Ка поэтому для выполнения меньшей величины поперечного смещения каретки Lп на длине продольного хода  (где L0 - длина обработки витков червяка с учетам в резания и перебега инструмента), сектор поворота кулачка уменьшается пропорционально зависимости Lп/Ка, которая обеспечивается соответствующим подбором передаточного отношения iу п гитары поперечных подач. Такая конструкция расширяет диапазон косых подач получаемых одним кулачком. При наладке станка продольная ориентация суппорта осуществляется адекватно предыдущим вариантам - ручным приводом 14 при выключенных муфтах 7 и 15, а совмещение инструмента с осью червяка - ручным приводом 16 при повороте кулачка В. Наладка других элементов и движений не отличается от вариантов, рассмотренных ранее.

(где L0 - длина обработки витков червяка с учетам в резания и перебега инструмента), сектор поворота кулачка уменьшается пропорционально зависимости Lп/Ка, которая обеспечивается соответствующим подбором передаточного отношения iу п гитары поперечных подач. Такая конструкция расширяет диапазон косых подач получаемых одним кулачком. При наладке станка продольная ориентация суппорта осуществляется адекватно предыдущим вариантам - ручным приводом 14 при выключенных муфтах 7 и 15, а совмещение инструмента с осью червяка - ручным приводом 16 при повороте кулачка В. Наладка других элементов и движений не отличается от вариантов, рассмотренных ранее.

Все предлагаемые исполнения суппортов (фиг.4-8) возможны как в вертикальной, так и в горизонтальной плоскости, в соответствии с разработанными вариантами 1, 2 или 3, 4 способа изготовлении ZН червяков. При этом вместо резцедержателя может быть установлена фрезерная (вариант 1) или шлифовальная (вариант 2) головки с индивидуальным приводов (который становится главным), а на их базе возможна разработка резьбофрезерных, резьбошлифовальных и обкатных универсальных или специальных станков для обработки червяков.

Известно также, что обработка винтовых поверхностей возможна червячными или пакетом дисковых инструментов на специальных резьбообрабатывающих станках (см. книгу Резание конструкционных материалов, режущие инструменты и станки // Е.А.Кривоухов, П.Г.Петруха, Б.Е.Бруштейн и др. Под общ.ред. П.Г. Петрухи. - М. : Машиностроение, 1974, с. 447-450). Их недостатком является невозможность выполнения косой подачи для обработки гиперболоидных червяков.

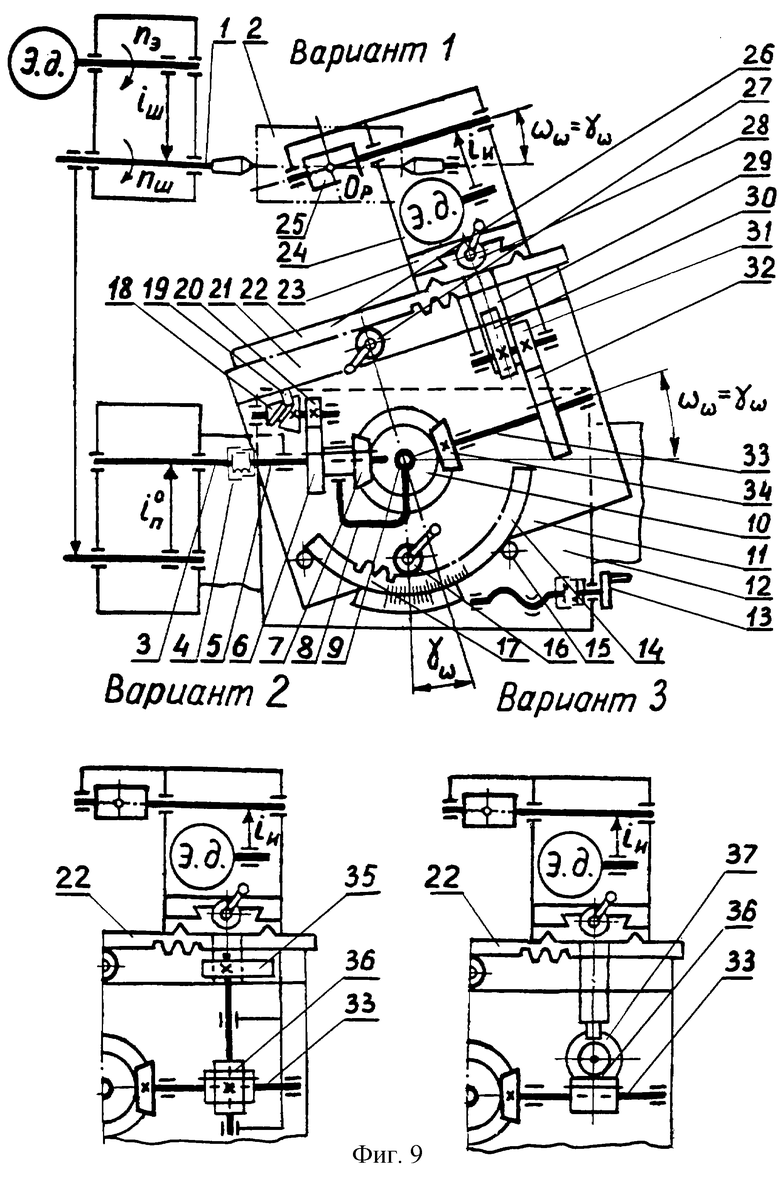

Для устранения указанного недостатка разработана новое исполнение станка, обеспечивающее обработку гиперболоидных червяков (фиг.9), при этой базовой принята конструкция, рассмотренная по фиг.3. Станок имеет привад от электродвигателя Э. д. , с частотой вращения nз которое через коробку скоростей iш передается шпинделю 1 с червяком 2 с частотой вращения nш С вращением шпинделя через гитару iу и коробку скоростей осевых подач iп о связано вращение выходного вала 3, соединенного при включенной муфте 4 с валом 5, имеющим подвижный блок, состоящий из цилинрической 6 и конической 7 шестерен, установленных на водиле 8, связанном с осью 9 конического колеса 10, которое размещено на поворотном фартуке 11 и введено в зацепление с конической шестерней 7. При этом поворотный фартук предварительно развернут по нормали к виткам червяка на угол ωω = γω относительно суппорта 12 осевых подач, имевщего ручной привод 13 для выполнения продольной наладки. Установка фартука может быть выполнена на секторы 14 по роликам 15, что позволяет его повернуть при наладке станка с разомкнутой муфтой 4 ручным поворотным приводом с шестерней 16, введенной в зацепление с внутренним зубчатым венцам 17 сектора 14. Предлагаемый вариант отличается потребностью выполнения продольной подачи только на 1 1/4 оборота, что позволяет установить на суппорте 12 вместо ходового винта барабан с коническим сменным кулачком 18, вращаемым цилиндрическим колесом 20, связанным с колесом 6 подвижного блока. При этом конический кулачок через ролик 19 обеспечивает косую подачу под углом ωω столу 21, установленному на направляющих поворотного и фартука. На направляющих стола установлена крышка 22, на которой размешена поперечная каретка 23 с инструментальной головкой 24, имеющей индивидуальный привод инструмента 25 от электродвигателя Э.д. через коробку скоростей iи. Для продольной регулировки положения каретки крышка снабжена рейкой 26, с которой введено в зацепление колесо 27 ручного привода, обеспечивающего фиксацию каретки после ее наладки. Поперечная регулировка и фиксация каретки инструментальной головки выполняется ручным приводом 28 с помощью связанного с ним поперечного винта каретки, введенного в гайку на ее основании, контактирующего выступом 29 со связанным с крышкой дисковым кулачком 30, профиль которого создает поперечную подачу при врезании и выстой при рабочем ходе инструмента за счет поворота от колеса 31, связанного с подвижным колесом 32, установленным на валу 33, который имеет коническую шестерню 34, введенную в зацепление с коническим колесом 10. При наладке сначала совмещают профиль инструмента с осью вращения червяка ручным приводом 27, а затем выполняют продольную наладку суппорта относительно точки 0р гиперболоиды червяка, используя ручной винтовой привод 13, установленный на суппорте и связанный гайкой со станиной станка. Выбор подач и наладка станка для их выполнения не отличается от базового варианта, поэтому выполняется по известным методикам.

Кроме установки дискового кулачка 30 по нормали к крышке 22 (вариант 1), возможна установка дискового кулачка 35 параллельно наклону крышки 22 с вращением кулачка от связанной с ним винтовой пары 36, подвижное колесо которой установлено на валу 33 (вариант 2), или установка поперечно крышке 22 цилиндрического кулачка 37, с вращением его от связанной с ним такой же винтовой пары 36, у которой подвижное колесо установлено на валу 33 (вариант 3). При этом винтовые пары могут быть заменены коническими передачами.

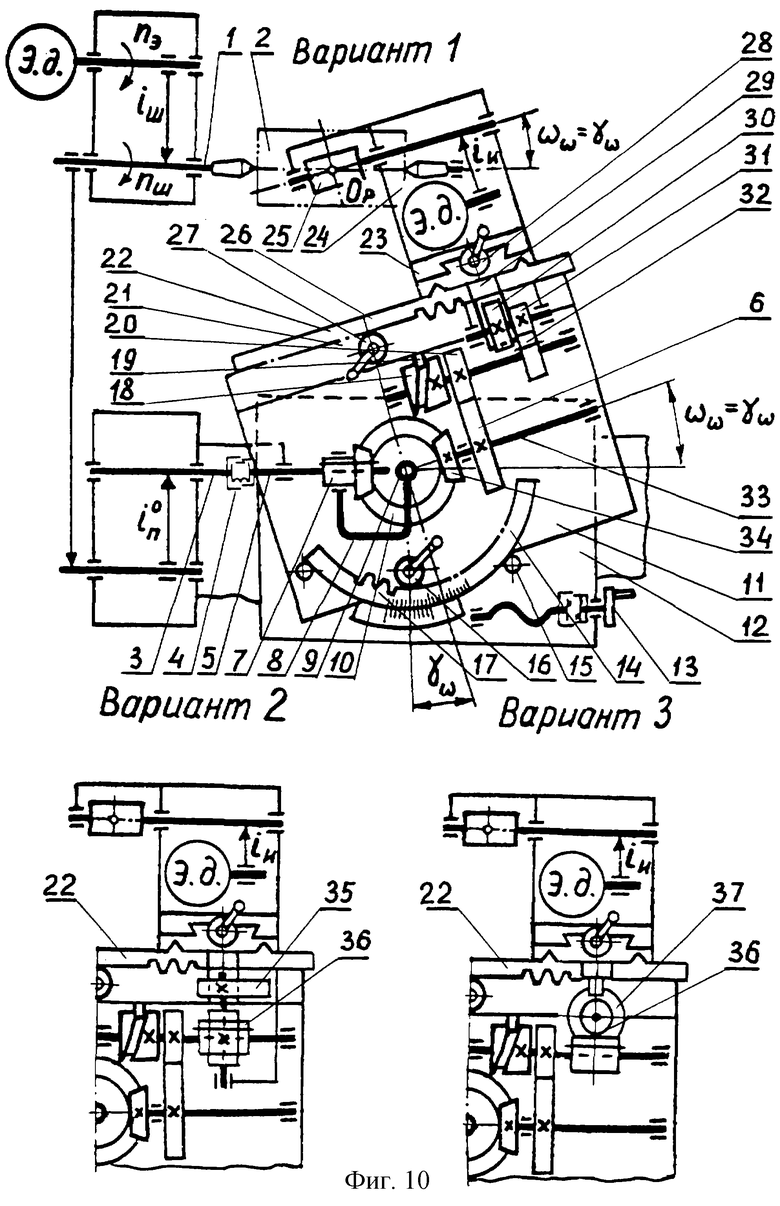

Недостаткам данных вариантов станков является сложность выполнения конического кулачка для подачи стола. Для его устранения разработана новая конструкция станка, приведенная на фиг.10. При этом цепи вращения шпинделя и подач 1. . .5, поворотный фартук 11 и механизм 13...17 поворота и установки фартука и суппорта 12 совпадают с предыдущим исполнением (поэтому не поясняются). Отличия заключаются лишь в разделении подвижного блока зубчатых колес на цилиндрическое колесо 6, установленную на валу 33 и на коническую шестерню 7, установленную в водиле В, связанном с осью 9 конического колеса 10, которое размечено на поворотном фартуке 11 и введено в зацепление с коническими шестернями 7 и 34, а также в замене конического кулачка цилиндрическим 18 и установке его параллельно столу 21 с зацеплением пальцем 19 и приводом от цилиндрического колеса 20, введенного в зацепление с колесом 6, что обеспечивает косую подачу стола под углом ωω = γω его установки на поворотном фартуке. Как и в предыдущем варианте, на столе размещена крышка 22 и подвижная каретка 23 с инструментальной головкой 24, имеющей индивидуальный привод инструмента 25 от электродвигателя Э.д. через коробку скоростей iи. При этом продольная регулировка и фиксация положения каретки при наладке осуществляется рейкой 26 с ручным приводом 27, а поперечная регулировка и фиксация каретки инструментальной головки выполняется ручным винтовым приводом 28, гайка которого связана с основанием каретки и имеет выступ 29 для контакта с дисковым кулачком 30, профиль которого формирует поперечную подачу при врезании и выстой при рабочем ходе инструмента за счет вращения от колеса 31, связанного с подвижным колесом 32. Наладка нового варианта станка не отличается от предыдущего.

Как и в предыдущем исполнении станка, ориентация дискового кулачка 35 может быть параллельной плоскости крышки с приводом от винтовой пары 36 (вариант 2) или дисковый кулачок может быть заменен цилиндрическим 37 (вариант 3) с таким же винтовым приводом. Винтовые пары также могут быть заменены коническими передачами.

Известно, что червячные фрезы для обработки червячных колес изготавливают на базе исходного червяка передачи, а их зубья выполняют затылованными, при этом для повышения точности и создания одинаковых передних углов передние поверхности выполняют винтовыми (см. книгу Родин П.Р. Основы проектирования режущих инструментов. - К.: Вища шк., 1990, с. 367-368). Недостатками таких фрез (особенно высокоточных и с увеличенным количеством заходов) являются невозможность выполнения профиля, равным профилю исходной рейки, а также выполнения плоской передней поверхности у зубьев без коррекции профиля фрезы, что затрудняет их изготовление и переточку.

Известно также, что затылование червячных фрез с продольный ходом инструментов параллельно оси фрезы приводит к необходимости дополнительного ее поворота для совмещения затылуекой поверхности с осевой установкой инструмента (см. книгу Сененченко И.И. Режущий инструмент. Т.3. - М.: Машгиз. 1944, с. 215-216). Для затылования таких фрез необходимо применение станков, обеспечивающих этот дополнительный поворот, что привело к созданию специального вида станков затыловочных, оснащенных дифференциалом (см. книгу Береина Л.И. , Усов Б.А. Конструкции и наладка токарно-затыловочных станков. - М.: Высш. шк. 1985, с. 45-50). Недостатком данных способа заталования и затыловочного станка является необходимость выполнения дополнительного движения и дополнительной конструкции дифференциала для его осуществления, что усложняет способ и станок.

У предлагаемых червячных фрез при любой их точности передняя поверхность выполнена плоской, а дополнительный поворот при затыловании исключен, что упрощает способ их изготовления и не требует выполнения дифференциала у затыловочных станков, что позволяет исключить их как вид. Конструкция предлагаемого станка может быть получена на базе любого из рассмотренных на фиг.3. . . 10 вариантов при выполнении у них цепи подач затылования, например от кулачка.

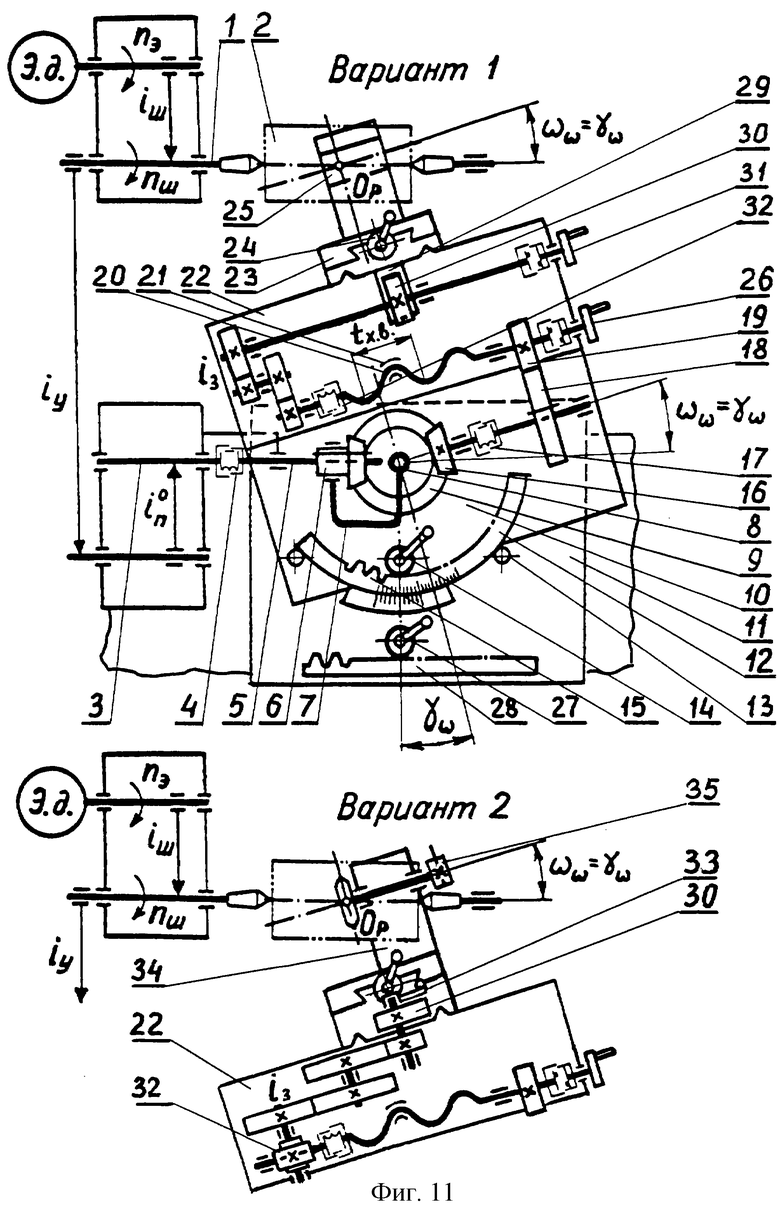

Наиболее близким исполнением является первый вариант станка, показанный на фиг.3. Новое исполнение приведено на фиг.11. Оно отличается от исходного выполнением цепи подач затылования, поэтому все его элементы 1...28 совпадают с исходным и их пояснения не повторяются. Конструктивные отличия стола 22 связаны с размещением на нем подвижной поперечной каретки 23, для чего последняя отделена от стола, а на столе выполнены поперечные направляющие. С гайкой ручного винтового привада 24, выполненной на основании каретки, связан выступ 29 для контакта с дисковым кулачком 30, профиль которого задан затылованной поверхностью зубьев и выставляется в исходное положение при наладке ручным приводам 31, подобно типовым затыловочным станкам. Согласование вращения затыловочного кулачка с вращением ходового винта 20 осуществляется через гитару iз при включенной муфте 32 подобно типовым затыловочным станкам. При поперечной и продольной наладке инструмента муфты 4, 17 и 32 отключаются, а процесс совпадает с предыдущим исполнением, поэтому их описание не повторяется.

Как и в предыдущем исполнении станка, ориентация дискового кулачка 30 может быть параллельной плоскости стала с приводом от винтовой пары 32 (вариант 2). При этом выспупающая часть 29 может быть исключена, а контакт кулачка производиться по торцу каретки. Для выведения кулачка в исходное положение при наладке может быть использоваться схемная рукоятка 33, а остальные параметры наладки совпадают с предыдущим вариантой. Резцедержатель может быть заменен инструментальной головкой 34 с индивидуальным приводом 35, а винтовые пары также могут быть заменены коническими передачами.

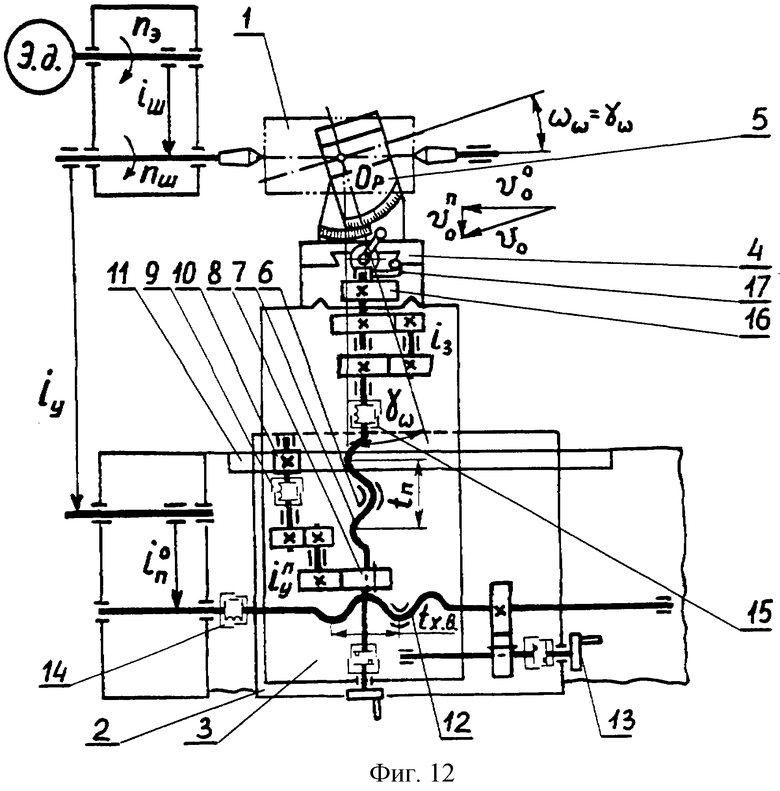

Недостаткам данного варианта исполнения затыловочного станка является сложность выполнения поворотного фартука. Для его устранения предлагается новый вариант (фиг. 12), основанный на кинематическом формировании подач, предложенном в станке на фиг.6. При этом новый вариант отличается от исходного выполнением цепи подач затылования, поэтому все его элементы 1...14 совпадают с исходным и их пояснения не повторяются. Конструктивные отличия кареток 3 и 4 связаны с подвижным выполнением последней, для чего она отделена от каретки 3 и установлена на направляющих, а также с выполнением цепи затылования, для чего ходовой винт 7 связан через муфту 15 с гитарой iз затылования, которая приводит в движение затыловочный кулачок 16, контактирующий с торцом затыловочной каретки 4. Для установки затыловочного кулачака в исходное положение при наладке применяется съемная рукоятка 17, а процесс адекватен наладке типовых затыловочных станков. При поперечной и продольной наладке инструмента муфты 14, 11 и 15 отключаются, а процесс совпадает с предыдущим исполнением) поэтому их описание не повторяется. Вместо резцедержателя кажет быть установлена инструментальная головка с индивидуальным приводом.

При замене затыловочного кулачка кулачком для подачи врезания возможно применение данных станков для обработки ZН червяке, без ручной подачи.

Совокупность приведенных признаков полностью характеризует предложенную червячную передачу, способ и оборудование для ее изготовления, что соответствует критерию техническое решение. Приведенные варианты всех разработанных технических решении ранее не были известны из базового уровня техники, что соответствует критерию новизна, и не вытекает из них автоматически, явным образом, что соответствует критерию неочевидности. Их воплощение возможно в современных условиях реального производства, поскольку они отличаются от базовых исполнений лишь формой и параметрами профиля червяка и червячного колеса, движениями подач для их обработки и конструкцией реализующих их устройств, что соответствует критерию промышленной применимости. При этом обеспечивается положительный эффект, заключающийся в повышении точности зацепления и упрощении процесса обработки червяков и червячных колес, что повышает технико-экононические показатели их изготовления и эксплуатации. Поэтому предлагаемые технические решения обладают всеми признаками изобретений которые развивают предыдущие варианты исполнений.

Примеры конкретного исполнения предлагаемых изобретений.

Для однозаходной червячной передачи ZI, модуля m=3,5 мм, с делительным диаметром червяка d1=35 мм, углом подъема винтовой линии червяка на делительном диаметре γω ==5o42'38'', шагом витков и Рz1= 10,996 мм и длиной винтовой части L0= 66 мм, или 6 витков, отклонение профиля червяка от профиля исходной зубчатой рейки на правом и левом (от среднего) витках составляет 3 мкм и возрастает до 23 мкм у такой же четырехзаходной передачи, имеющей угол подъема винтовой линии червяка на делительном диаметре γω ==29o15'10'' и шаг витков Рz1= 43,982 мм, что адекватно искажает параметры зацепления уже на ближайших к среднему витках. При этом кпд, нагрузочные, тепловые и износостойкие характеристики передачи значительно ухудшаются.

Выполнение четырехзаходной передачи на базе червяка предлагаемой гиперболоидной формы ZН, сформированной винтовым движением исходной зубчатой рейки, развернутой на делительном диаметре червяка на угол ωω ==29o15'10'', и червячного колеса, сформированного и инструментом с параметрами исходного гиперболоидного червяка ZН, устраняет указанные искажения. При этом делительый диаметр d1 изменяется от исходных 35 мм в середине до 50,5 мм у краев винтовой части червяка, что приближает характеристики предлагаемой ZН передачи к глобоидным, но технологически изготовление их на предлагаемом оборудовании не отличается от изготовления цилиндрических передач, что обеспечивает двойной эффект - повышения эксплуатационных характеристики без усложнения технологии изготовления.

Для изготовления данного червяка ZН по предлагаемому способу необходим дополнительный поперечный ход Lп=36,5 мм. Его реализация возможна от архимедового кулачка, например с высотой падения спирали Ка=50 мм, при этом кулачок должен совершить 36,5/50=0,73 оборота. Для токарно-винторезного станка модели 1В616 (см. книгу Резание конструкционных материалов, режущие инструменты и станки. // В.А.Кривоухов, П.Г.Петруха, Б.Е.Бруштейн и др. Под общ. ред. П.Г.Петрухи. - М.: Машиностроение, 1974. с. 360-3625), имеющего ходовой винт механизма подачи с шагом tх.в=6 мм, длина резания L0=66 мм потребует 11 его оборотов. При этом шестерня zк=16 реечной передачи модуля m=2 мм совершит L0/(πmzк)= 0,6565 оборота, что потребует передаточного отношения гитары поперечных подач iо п=1,11201 которое реализуют зубчатые колеса  Таким образом обеспечивается достижение всех параметров, требуемых для выполнения предлагаемого примера ZН червячной передачи.

Таким образом обеспечивается достижение всех параметров, требуемых для выполнения предлагаемого примера ZН червячной передачи.

Экономический эффект от применения предлагаемых изобретений заключается: 1) в уменьшении износа червячной передачи, что продлевает срок ее эксплуатации и сокращает ремонтные расходы, включая потери от простоев оборудования в период ремонта; 2) в сокращении энергетических затрат, связанных с уменьшением трения и повышением кпд; 3) в снижении расходов на смазочно-охлаждающие материалы и др. При средней стоимости подобного редуктора около 2 тыс. $, сроке его эксплуатации от 10 до 15 лет и потребляемой мощности 2 кВт/ч, экономический эффект при эксплуатации составит 0,3...0,45 тыс. $ в год. Учитывая, что средние затраты на предлагаемую модернизаций станка составят около 5 тыс. $, поэтому уже для партии в 1 тыс. редукторов дополнительные расходы не превысят 5$ на единицу продукции. Таким образом, даже при годовом выпуске в 1 тыс. редукторов с предлагаемыми червячными передачами годовой суммарный экономический эффект составит около 400 тыс. $, что подтверждает целесообразность их широкого применения.

Возможна также замена предлагаемыми многозаходными гиперболоидными червячными передачами традиционных глобоидных передач, поскольку при большом числе заходов их эксплуатационные показатели отличаются незначительно, а их изготовление существенно упрощается, т.к. осуществляется обычным для цилиндрических червячных передач инструментов, сложность и стойкость которого в 2. ..3 раза меньше, чем у известных инструментов для изготовления глобоидных червяков и червячных колес.

В настоящее время разработаны экспериментальные конструкции предлагаемых гиперболоидных червячных передач ZН, которые будут в 1999 г. изготовлены и апробированы на ОАО "Херсонские комбайны".

Изобретение относится к области машиностроения, в частности к червячным передачам, способам и оборудованию для их изготовления. Червячная передача содержит гиперболоидный червяк и входящее с ним в зацепление червячное колесо, зубья которого адекватны виткам данного червяка. Формирование червяка выполнено винтовым движением исходной зубчатой рейки, содержащей полный набор зубьев, входящих в станочное зацепление с червячным колесом, и развернутой к оси червяка под углом наклона, равным углу подъема винтовой линии червяка на начальном цилиндре. Изготавливают червяк вращением и косой подачей, перпендикулярной виткам червяка. Предложен станок для обработки червяков и червячный инструмент для обработки червячных колес. Технический результат заключается в повышении точности зацепления и упрощении процесса обработки червяков и червячных колес. 4 с. и 20 з.п. ф-лы, 12 ил.

v0 = πzimω,

где z1 - число заходов червяка;

m - модуль;

ω - угловая скорость вращения червяка,

разложена на продольную v0 0 и поперечную v0 п составляющие, определяемые по зависимостям

v

v

где ωω - угол наклона реек к оси червяка,

ωω = γω,

где γω - угол подъема винтовой линии червяка на его начальном цилиндре.

| Справочник по геометрическому расчету эвольвентных зубчатых и червячных передач/Под ред | |||

| И.А.БОЛОТОВСКОГО | |||

| - М.: Машгиз, 1963, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Сборная червячная фреза | 1989 |

|

SU1692778A1 |

| КРИВОУХОВ В.А., ПЕТРУХА П.Г | |||

| и др | |||

| Резание конструкционных материалов, режущие инструменты и станки | |||

| - М.: Машиностроение, 1974, с | |||

| Способ получения гидроцеллюлозы | 1920 |

|

SU359A1 |

Авторы

Даты

2003-03-10—Публикация

1998-09-08—Подача