Изобретение касается способа получения сложноэфирных термопластичных полиуретанов с повышенной растворимостью, применяемых для производства искусственной кожи, изделий машиностроения, приборостроения и других.

Известные способы получения сложноэфирных термопластичных полиуретанов не дают возможности получать термопласты с воспроизводимыми свойства-tO ми. Это обусловлено тем, что при получении термопластичных сложноэфирных полиуретанов наряду с основной реакцией образования полиуретана протекают и вторичные реакции, приводящие к частично сшитым и разветвленным продуктам, что сопровождается образованием гелей, потерей растворимости в органических растворителях и ухудшением качества получаемых изделий. Известны способы получения сложноэфир ных термопластичных полиуретанов, в которых для предотвращения гелеобразования используют сложный полиэфир, содержащий карбоновую кислоту или монофункциональные соединения. В этих способах гелеобразование в сложноэфир ных термопластичных полиуретанах не исключается. Недостатком ближайшего по технической сущности способа является применение монофункциональных: соединений, реагирующих с диизоцианатом и обрывающих растущую полимерную цепь, вследствие чего снижается молекулярный вес полиуретана, о величине кото рого судят по характеристической вяз кости (характеристическая вязкость должна быть не ниже 0,5). Кроме того термопласт имеет недостаточную стабильность по растворимости в органических растворителях. Целью изобретения является предот вращение гелеобразования, обеспечение стабильной растворимости и вязкости. Поставленная цель достигается тем что в качестве гидроксилсодержащего сложного полиэфира используется поли эфир, содержащий совместно 0,001 0,005 вес.% титантетрабутилата и 0,025-0,04 вес.% трифенилфосфата. Использование для получения полиуретановых термопластов полиэфиров только с ТТБ. всегда сопровождается гелеобразованием. Согласно изобретению для получения сложноэфирных полиуретановых тер

мопластов используют полиэфиры, содержащие ТТБ совместно с ТФФ, ТФФ не реагирует с диизоцианатом, предотвращает гелеобразование на ранних стадиях получения термопласта, не снижает характеристическую вязкость и улуч- щает растворимость в органических растворителях.

В качестве линейных гидроксилсодержащих полиэфиров в предлагаемом способе используют сложные полиэфиры; полибутиленгликольадипинат (ПБГА); полибутиленэтиленгликольадипинат (ПБЭГА) полиэтиленгликольадипинат (ПЭГА) и др. В качестве диизоцианата - 4,4 дифенилметандиизоцианат (ЩИ) . Предпочтительные количества 61-67,5 вес.ч.на 100 вес.ч. гидроксилсодержащего компонента. В качестве удпинителя цепи используют 1,4-бутандиол. Предпочтительные количества 15-19 вес.ч. на 100 вес.ч. гидроксилсодержащего компонента. Пример 1. В реактор загружают 148 г 1,4-бутандиола, 200 г адипиновой кислоты и 0,04% от веса мономеров ТФФ. Поликонденсацию проводят при температуре 160-220С сначала при атмосферном давлении, а потом в вакууме. ТТБ в количестве 0,005% от веса мономеров загружают на вакуумной стадии при кислотном числе 30 мг КОН/Г. К 200 г полученного ПБГА добавляют 30 г (0,4 моль) 1,4-бутандиола. Смесь термостатирутот в течение 10 мин при 60°С. К полученной смеси добавляют 125 г ИДИ и гомогенизируют массу 3 4 мин при 60 С. После этого смесь выливают в форму и отверждают в течение 4 ч при 140 С. В полученном термостате гелеобразование не наблюдается, он растворяется в диметилформамиде и имеет характеристическую вязкость 0,65. Пример 2,В реактор загружают 148 г 1,4-бутандиола, 200 г адипиновой кислоты. Поликонденсацию проводят, как в примере 1. На вакуумной стадии при кислотном числе 10 мг КОН/г добавляется 0,005% от веса мономеров ТТБ. К 200 г (0,1 моль) ПБГА добавляют 30 г (0,4 моль) 1,4-бутандиола, смесь термостатируют Ю мин при К полученной смеси добавляют 125 г МДИ. Максимальное время гомогенизации в данном случае составляет всего 1,5 мин. Дальнейшая переработка, как в примере 1. В полученном без ТФФ термопласте наблюдается гелеобразова ние и он не растворяется в диметилформамиде.

Пример 3, В реактор загружают 74 г 1,4-бутандиола, 51 г этиленгликоля, 200 г адипиновой кислоты, 0,025% от веса мономеров ТФФ.Поликонденсацию проводят, как в примере 1. На вакуумной стадии при кислотном числе 10 мг КОН/Г добавляют 0,05% от веса мономеров ТТБ,

К 100 г (0,05 моль) полученного ПБЭГА добавляют 18 г 1,4-бутандиола. Смесь термостатируют, как в примере 2 Затем к этой смеси добавляют 67,5 г МДИ и гомогенизируют реакционную массу 4-5 мин. Переработка ведется, как в примере 1.

Получают термостат без гелеобразных включений, который растворяется в диметилформамиде и имеет характеристическую вязкость 0,7.

Пример 4,В реактор загружают 148 г 1,4-бутандиола, 200 г адипиновой кислоты и 0,016% от веса мономеров ТФФ. Реакция поликонденсации проводится, как в примере 1,

ТТБ в количестве 0,004% от веса мономеров загружается на вакуумной стадии при кислотном числе 15мг КОН/г

К 100 г (0,05 моль) полученного полиэфира добавляют 18 Г 1,4-бутандиола. Смесь термостатируют 10 мин при . Затем к, этой смеси добавляют 67,5 г МДИ и гомогенизируют 2мин. Дальнейшая переработка, как в примере 1 .

В полученном термостате наблюдается гелеобразование и он не растворяется в диметилформамиде.

Пример 5.Б реактор загружают 74 г 1,4-бутандиола, 51 г этиленгликоля, 200 г адипиновой кислоты, 0,06% от веса мономеров ТФФ, Реакцию поликонденсации проводят, как в примера 1. ТТБ в количестве 0,005% от веса мономеров загружают на вакуумной стадии при кислотном числе 12 мг КОН/Г.

К 100 г (0,05 моль) ПБЭГА добавляют 19 г 1,4-бутандиола. Смесь термостатируют 10 мин при 60°С. Затем к этой смеси добавляют 61 г МДИ и гомогенизируют 4-5 мин при 60 С; Дальнейшую переработку проводят, как в примере 1. В полученном термопласте гелеобразование не наблюдается, он хорошо растворим в диметилформамиде, но имеет характеристическую вязкость 0,3.

Пример 6. К 100 г (0,05 моль готового ПЭГА, содержащего 0,002% ТТБ, -добавляют 0,03% от его веса ТФФ 19 г 1,4 бутандиола и термостатируют 15 мин при 60°С. Затем к этой смеси добавляют 61 г МЦИ. Гомогенизируют 4-5 мин при 60°С. Дальнейшая переработка, как в примере 1. В полученном термостате гелеобразование не наблюдается, он хорошо растворяется в диметилформамиде и имеет характеристическую вязкость 0,7.

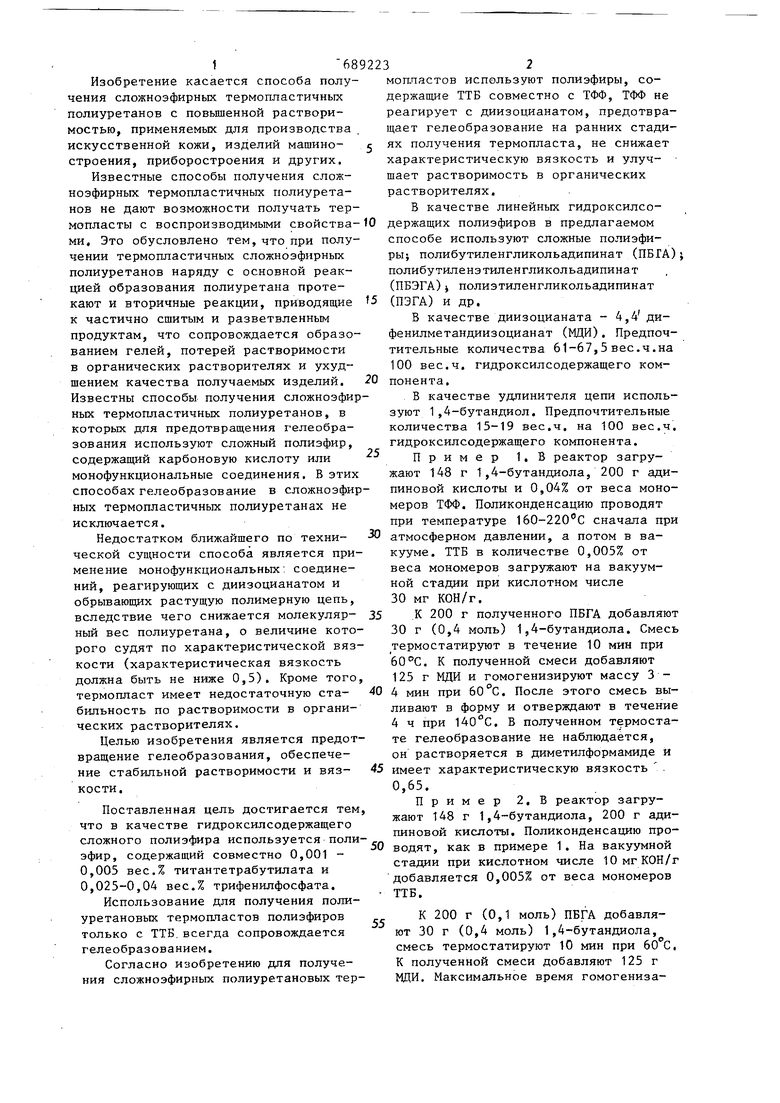

В табл. 1 приведены данные по характеристикам используемых по изобретению линейных сложных по примерам 1-6.

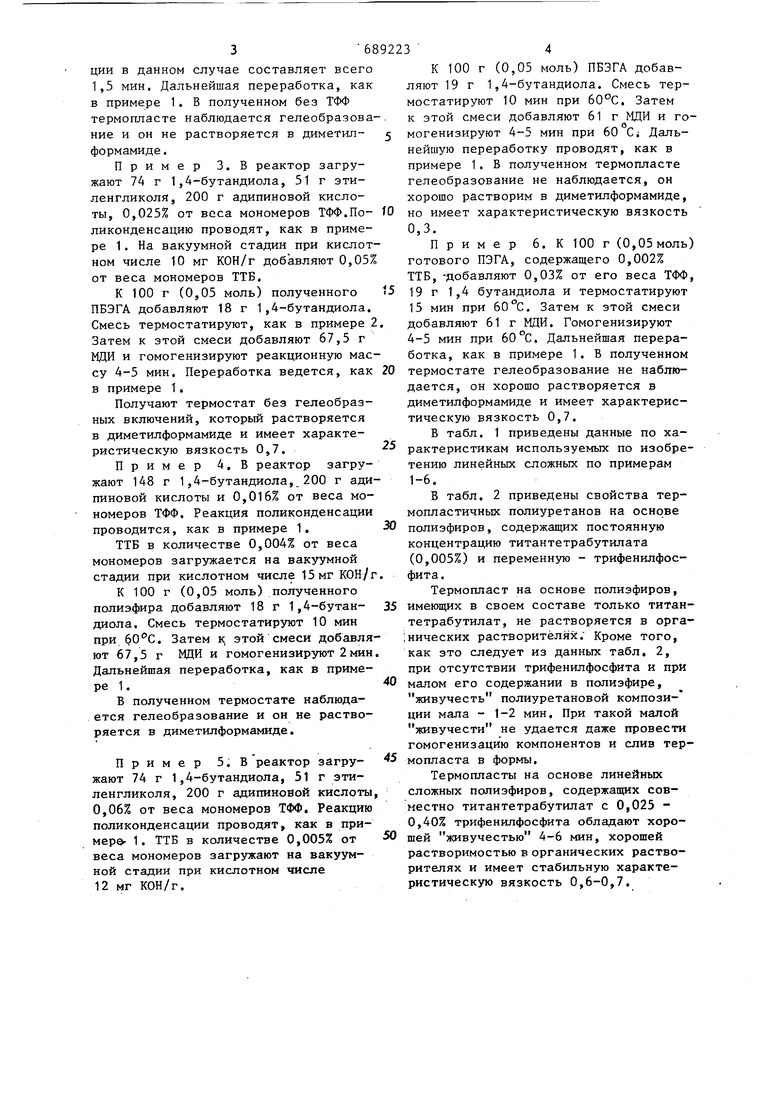

В табл. 2 приведены свойства термопластичных полиуретанов на основе полиэфиров, содержащих постоянную концентрацию титантетрабутилата (0,005%) и переменную - трифенилфосфита.

Термопласт на основе полиэфиров, имеющих в своем составе только титантетрабутилат, не растворяется в орга;нических растворителя. Кроме того, как это следует из данных табл. 2, при отсутствии трифенилфосфита и при малом его содержании в полиэфире, живучесть полиуретановой компози- ции мала - 1-2 мин. При такой малой живучести не удается даже провести гомогенизацию компонентов и слив термопласта в формы.

Термопласты на основе линейных сложных полиэфиров, содержащих совместно титантетрабутилат с 0,023 0,40% трифенилфосфита обладают хорошей живучестью 4-6 мин, хорошей растворимостью в органических растворителях и имеет стабильную характеристическую вязкость 0,6-0,7.

- 6§9223

н U jxlIX

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термопластичного полиуретана | 1986 |

|

SU1558928A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2011 |

|

RU2488602C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЯЧЕИСТОГО ПОЛИУРЕТАНОВОГО ЭЛАСТОМЕРА | 1991 |

|

RU2010809C1 |

| СЛОИСТЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ ПОЛИУРЕТАНА И ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО НЕОРГАНИЧЕСКУЮ ПОЛЯРНУЮ ДОБАВКУ | 1998 |

|

RU2205756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ТЕРМОЭЛАСТОПЛАСТА | 2010 |

|

RU2523797C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ ДЛЯ ПОЛИУРЕТАНОВ | 2015 |

|

RU2587218C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2220168C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИУРЕТАН С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАЗДИР | 2017 |

|

RU2768658C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ЖЕСТКИХ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2017 |

|

RU2768653C2 |

| ПОЛИУРЕТАНОВЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ С ПРЕВОСХОДНОЙ ГИБКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2702351C2 |

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИУРЕТАНА путем вз'аимодейст- вия гидроксилсодержащего сложного полиэфира, диизоцианата и низкомолекулярного гликоля, отличающий- с я тем, что, с целью предотвращения гелеобразования, обеспечения стабильной растворимости и вязкости, в качестве гидроксилсодержащего полиэфира используют полиэфирJ содержащий совместно 0,001-0,005 вес.% ти- тантетрабутилата и 0,025-0,04 вес.% трифенилфосфита.

Содержание гидроксильных групп, % 1,66 1,50 Кислотное число, мг КОН 0,85 0,88 Содержание воды, % 0,035 0,042 Вязкость при 75°С на вискозиметре Хеппера, сП 630 830 Конверсия СО-гр через 15 мин, при , 7„ (реакционная способность)103 145 Вляяние концентрации трифенилфосфита на 1,73 1,66 1,5 1,19 0,62 0,41 0,8 0,91 0,033 0,028 0,025 0,042 718 1430 Таблица 2 свойства термопластов

| Установка для сборки под сварку обечаек с пластинами | 1986 |

|

SU1360948A2 |

| С | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1987-04-30—Публикация

1977-01-03—Подача