1

Изобретение относится к устройству для обработки и прессования термопластичных синтетических материалов и каучука и может быть использовано в химической и резиновой промышленности.

Известно устройство для обработки термопластичных материалов, содержащее корпус, размещенные в нем по меньщей мере два шнека с приводами их вращения I.

Недостаток известного устройства состоит в сложности конструкции, обусловленной наличием приводов вращения шнеков, и невысокой эффективности перемешивания материалов.

Ближайщим по технической сущности к данному изобретению является устройство для обработки термопластичных материалов, содержащее корпус, загрузочный шнек с приводом вращения, центральный шнек, соединенный с загрузочным щнеком и последовательно с ним расположенный, планетарные шнеки, размещенные по периметру центрального шнека и выполненные с плоскими торцевыми поверхностями, причем каждый второй планетарный шнек смонтирован с образованием между ним и загрузочным шнеком приемной камеры {2.

Последнее устройство проще по конструкции, так как имеет один общий привод для загрузочного, центрального и планетарных щнеков, обеспечивает более интенсивное перемешивание материала.

Недостаток устройства-его надежность, обусловленная разрушением зубчатых венцов планетарных шнеков в приемных камерах из-за скопления материала, например, пленочной крошки, представляющей собой очень плотный материал, в результате чего возникает большое давление на зубья планетарного шнека. Другим недостатком устройства является то, что каждый второй шнек, образующий приемную камеру, выполнен укороченным, поэтому они недостаточно зафиксированы и при определенных работы возможно их перемещение в осевом направлении, что снижает надежность устройства.

Цель изобретения - повыщение надежности устройства за счет предотвращения разрушения зубчатых венцов планетарных шнеков.

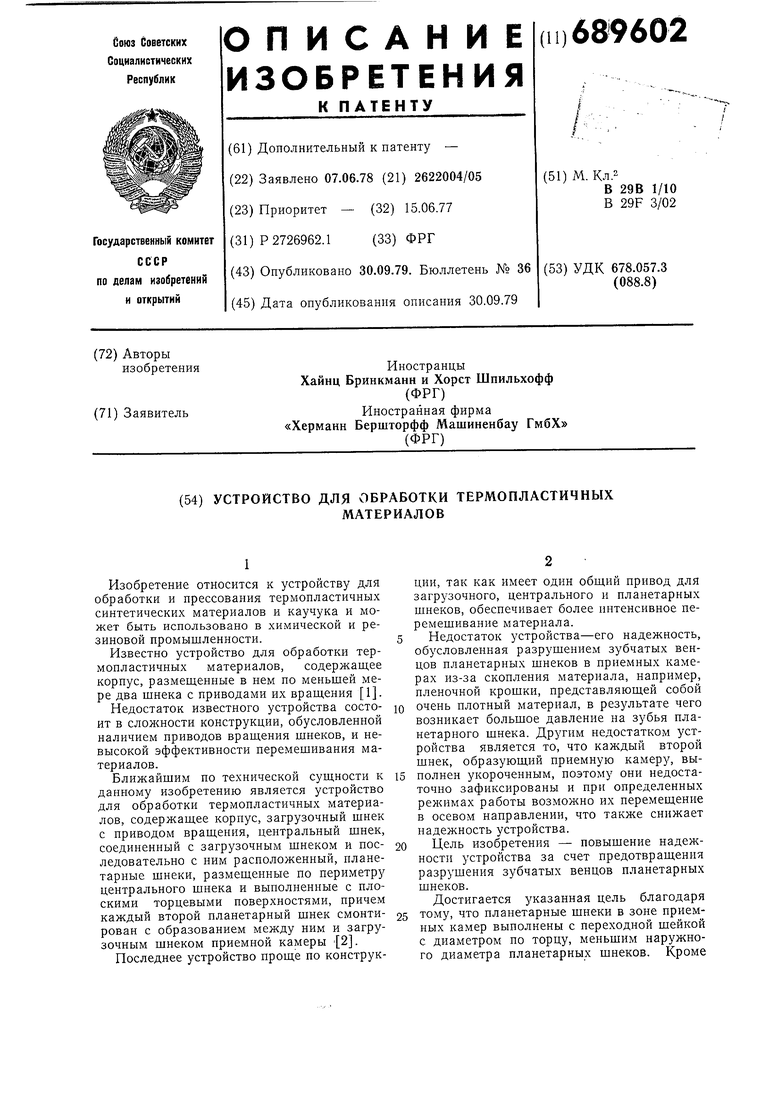

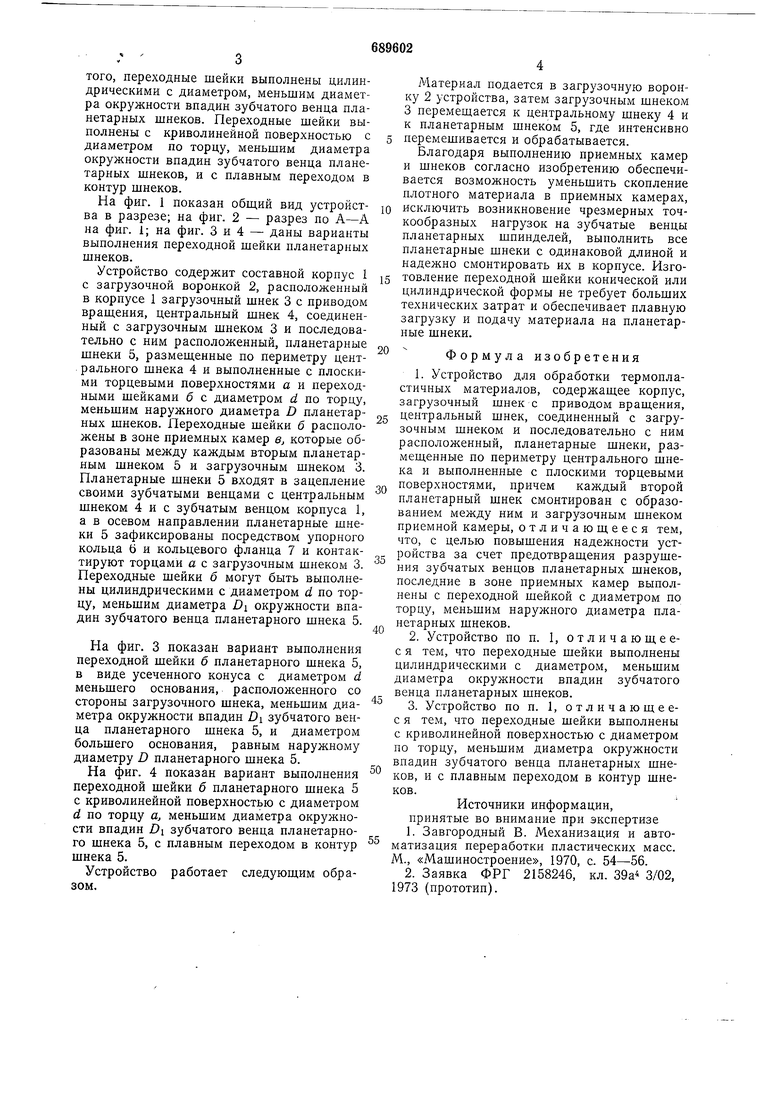

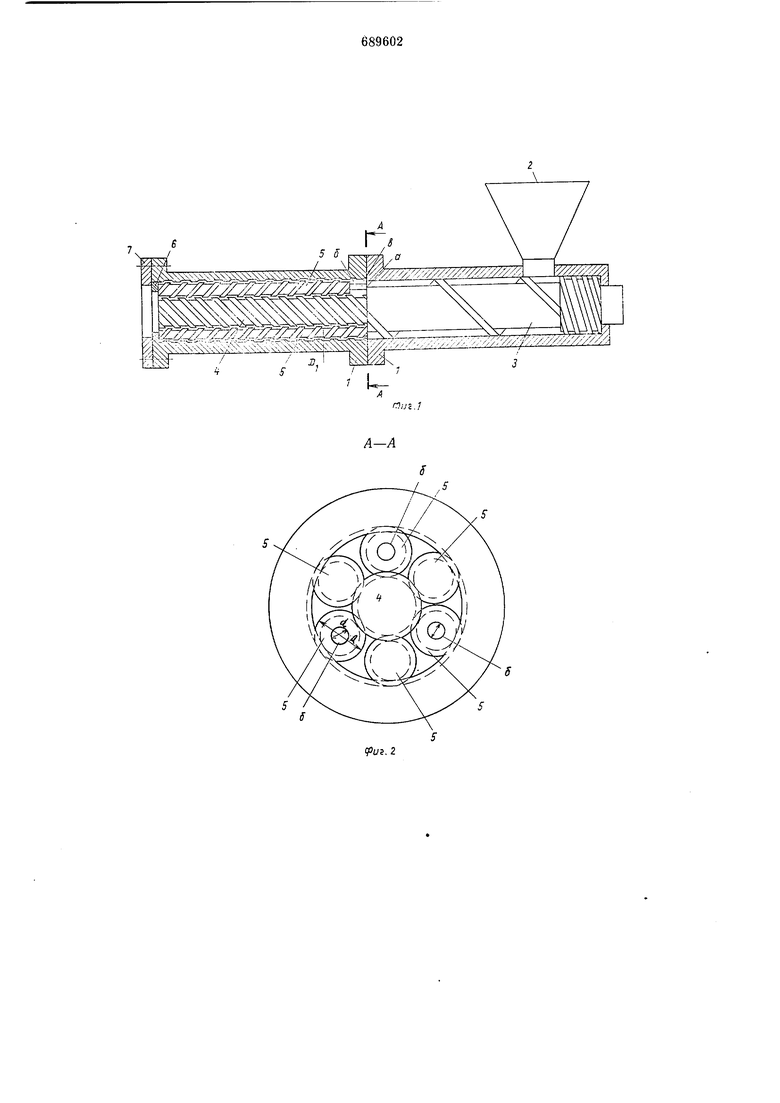

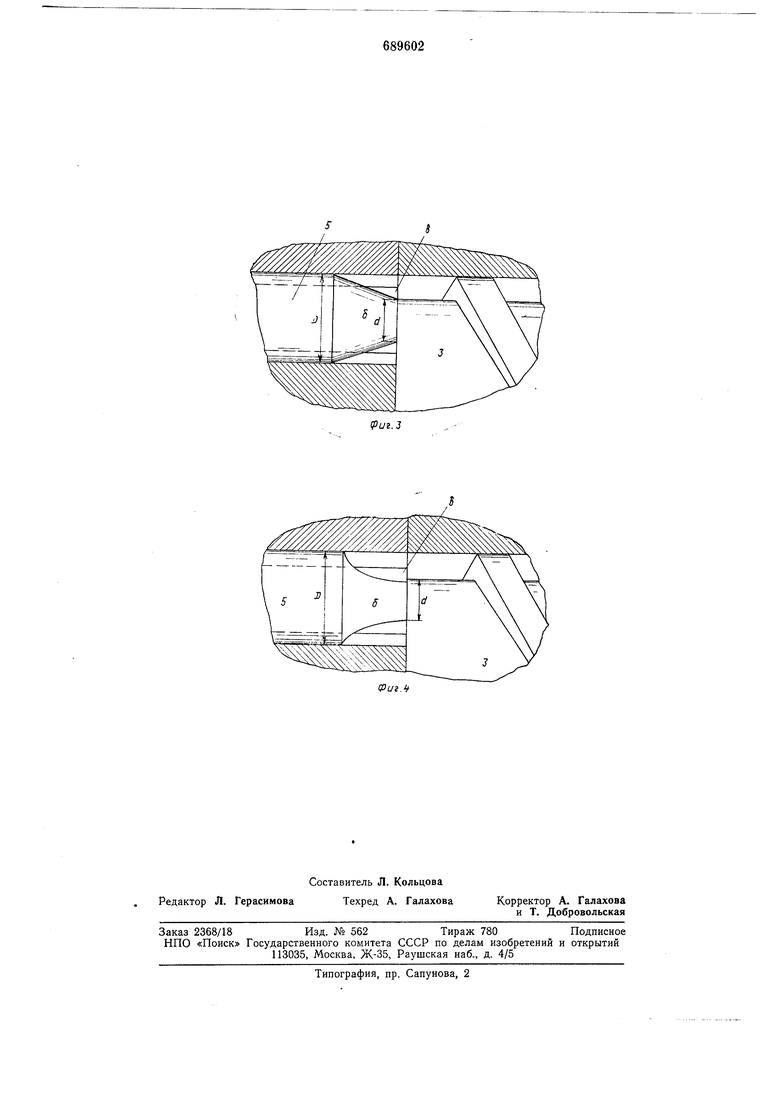

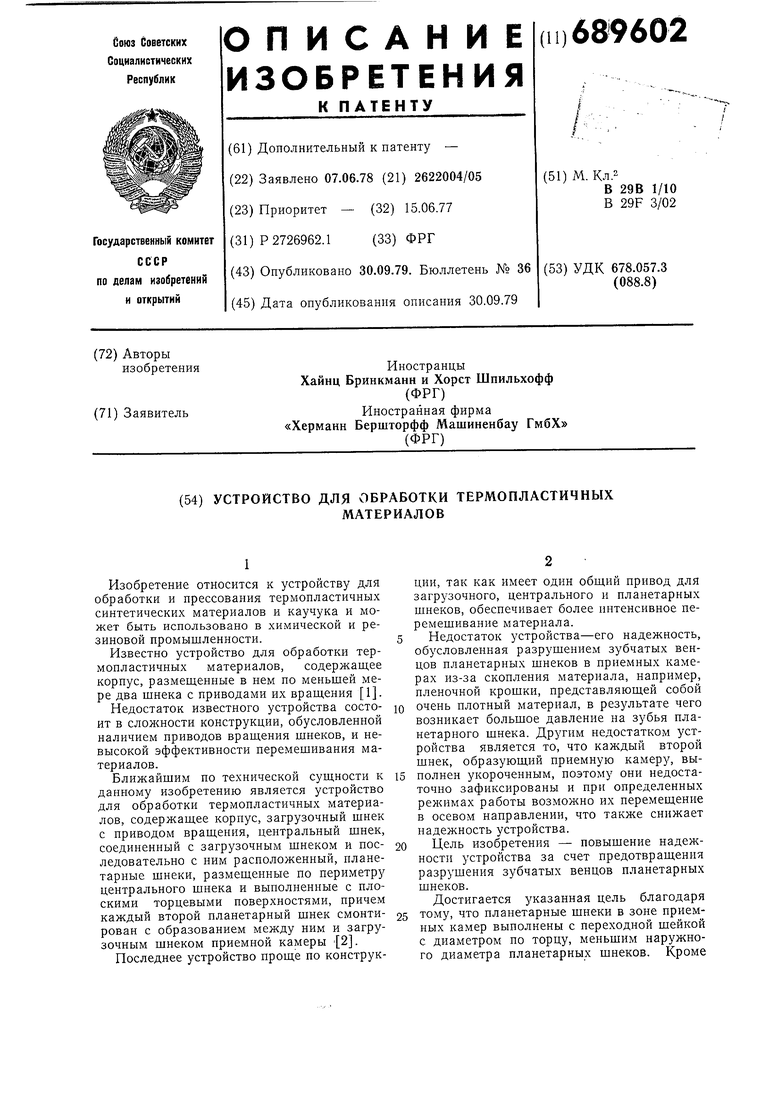

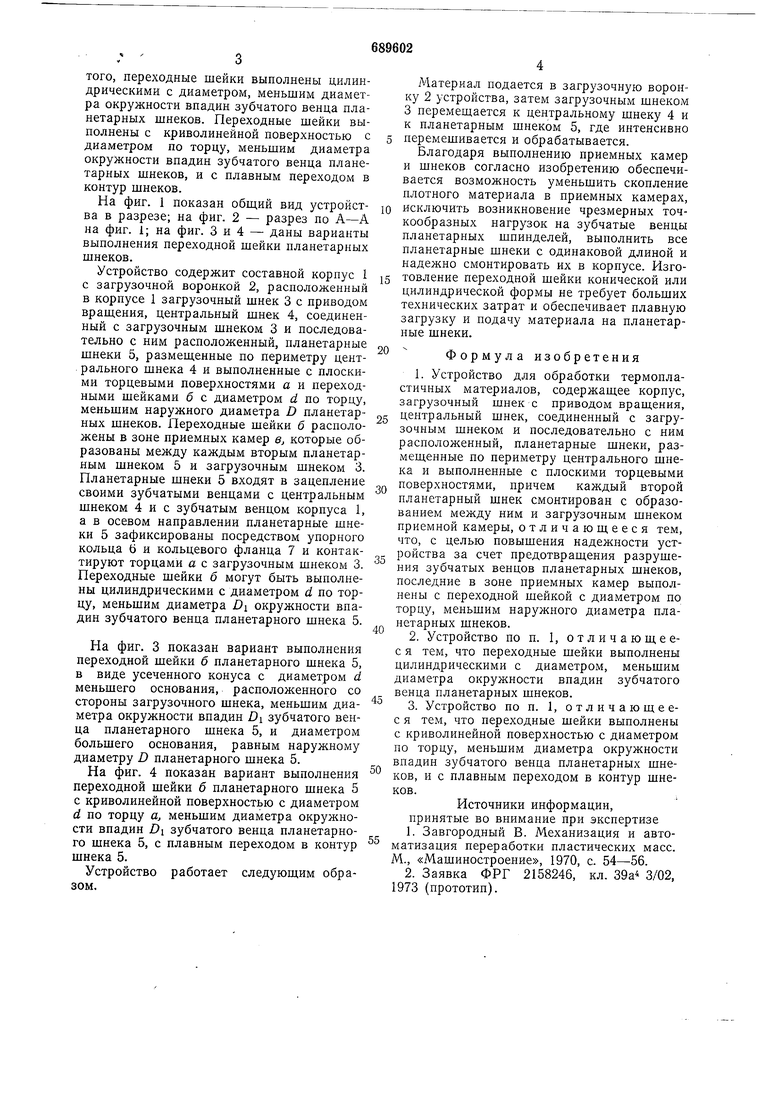

Достигается указанная цель благодаря тому, что планетарные шнеки в зоне приемных камер выполнены с переходной шейкой с диаметром по торцу, меньшим наружного диаметра планетарных щнеков. Кроме того, переходные шейки выполнены цилиндрическими с диаметром, меньшим диаметра окружности впадин зубчатого венца планетарных шнеков. Переходные шейки выполнены с криволинейной поверхностью с диаметром по торцу, меньшим диаметра окружности впадин зубчатого вепца планетарных шнеков, и с плавным переходом в контур шнеков. На фиг. 1 показан общий вид устройства в разрезе; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 и 4 - даны варианты выполнения переходной шейки планетарных шнеков. Устройство содержит составной корпус 1 с загрузочной воронкой 2, расположенный в корпусе 1 загрузочный шнек 3 с приводом вращения, центральный шнек 4, соединенный с загрузочным шнеком 3 и последовательно с ним расположенный, планетарные шнеки 5, размещенные по периметру центрального шнека 4 и выполненные с плоскими торцевыми поверхностями а и переходными шейками б с диаметром d по торцу, меньшим наружного диаметра D планетарных шнеков. Переходные шейки б расположены в зоне приемных камер в, которые образованы между каждым вторым планетарным шнеком 5 и загрузочным шнеком 3. Планетарные шнеки 5 входят в зацепление своими зубчатыми венцами с центральным шнеком 4 и с зубчатым венцом корпуса 1, а в осевом направлении планетарные шнеки 5 зафиксированы посредством упорного кольца б и кольцевого фланца 7 и контактируют торцами а с загрузочным шнеком 3. Переходные шейки б могут быть выполнены цилиндрическими с диаметром d по торцу, меньшим диаметра bi окружности впадин зубчатого венца планетарного шнека 5. На фиг. 3 показан вариант выполнения переходной шейки б планетарного шнека 5, в виде усеченного конуса с диаметром d меньшего основания, расположенного со стороны загрузочного шнека, меньшим диаметра окружности впадин DI зубчатого венца планетарного шнека 5, и диаметром большего основания, равным наружному диаметру D планетарного шнека 5. На фиг. 4 показан вариант выполнения переходной шейки б планетарного шнека 5 с криволинейной поверхностью с диаметром d по торцу а, меньшим диаметра окружности впадин DI зубчатого венца планетарного шнека 5, с плавным переходом в контур шнека 5. Устройство работает следующим образом. Материал подается в загрузочную воронку 2 устройства, затем загрузочным шнеком 3 перемещается к центральному шнеку 4 и к планетарным шнеком 5, где интенсивно перемешивается и обрабатывается. Благодаря выполнению приемных камер и шнеков согласно изобретению обеспечивается возможность уменьшить скопление плотного материала в приемных камерах, исключить возникновение чрезмерных точкообразных нагрузок на зубчатые венцы планетарных шпинделей, выполнить все планетарные шнеки с одинаковой длиной и надежно смонтировать их в корпусе. Изготовление переходной шейки конической или цилиндрической формы не требует больших технических затрат и обеспечивает плавную загрузку и подачу материала на планетарные шнеки. Формула изобретения 1.Устройство для обработки термопластичных материалов, содержащее корпус, загрузочный шнек с приводом вращения, центральный шнек, соединенный с загрузочным шнеком и последовательно с ним расположенный, планетарные шнеки, размещенные по периметру центрального шнека и выполненные с плоскими торцевыми поверхностями, причем каждый второй планетарный шнек смонтирован с образованием между ним и загрузочным шнеком приемной камеры, отличающееся тем, что, с целью повышения надежности устройства за счет предотвращения разрушения зубчатых венцов планетарных шнеков, последние в зоне приемных камер выполнены с переходной шейкой с диаметром по торцу, меньшим наружного диаметра планетарных шнеков. 2.Устройство по п. 1, отличающеес я тем, что переходные шейки выполнены цилиндрическими с диаметром, меньшим диаметра окружности впадин зубчатого венца планетарных шнеков. 3.Устройство по п. 1, отличающеес я тем, что переходные шейки выполнены с криволинейной поверхностью с диаметром по торцу, меньшим диаметра окружности впадин зубчатого венца планетарных шнеков, и с плавным переходом в контур шнеков. Источники информации, принятые во внимание при экспертизе 1.Завгородный В. Механизация и автоматизация переработки пластических масс. М., «Машиностроение, 1970, с. 54-56. 2.Заявка ФРГ 2158246, кл. ЗЭа 3/02, 1973 (прототип). / U

Авторы

Даты

1979-09-30—Публикация

1978-06-07—Подача