Изобретение относится к полим§рному машиностроению, в частности к оборудованию для переработки порошкообразных пластмасс. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является двухступен чатый экструдер для термопластичных Maccj преимущественно порошкообразных пластмасс, содержащий две перпендикулярно расположенные со смеще ными относительно друг друга осями экструзионные ступени с индивидуальными приводами вращения, первая из которых снабжена подающим шнеком с винтовой нарезкой и расположена вер тикально,а в нижней части рабочей зоны сообщена соединительным каналом с рабочей зоной второй, горизон тально расположенной, ступени, и дроссельное устройство для изменени сечения соединительного канала С Недостаток данного экструдера состоит в том, что он не позволяет достичь высокой производительности при достаточной пластификации и гомо генизации перерабатываемого материала, поскольку для избежания недопус тимого нагрева пластмассы ограничивается число оборотов шнека. Цель изобретения - повышение производительности экструдера. Поставленная цель достигается тем, что в двухступенчатом э струдере для термопластичных масс, преимущественно порошкообразных пластмасс, содержащем две перпендикулярно расположенные со смещенными относительно друг друга осями экструзионные ступени с индивидуальными приводами вращения, первая из которых снабжена подающим шнеком с винтовой нарезкой и расположена вертикально, а в нижней части рабочей зоны сообщена соединительным каналом с рабочей зоной второй, горизонтально расположенной, ступени, и дроссельное устройство для изменения сечения соединительного канала, подающий шнек снабжен размещенными между участками винтовой нарезки, смещенными относительно друг друга в окружном направлении месильными дискообразными элементами и цилиндрическими штифтами, расположенными между месильными дискообразными элементами, а верхний конец подающего шнека смонтирован в подшипнике.

Кроме того, цилиндрические штифта смон-тированы с возможностью раиального перемещения.

Месильные дискообразные элементы, размещенные в зоне соединительного канала вертикальной ступени, смещены 5 в окружном направлении, противоположном направлению смещения месильных дискообразных элементов.в рабочей зоне поданяцего шнека.

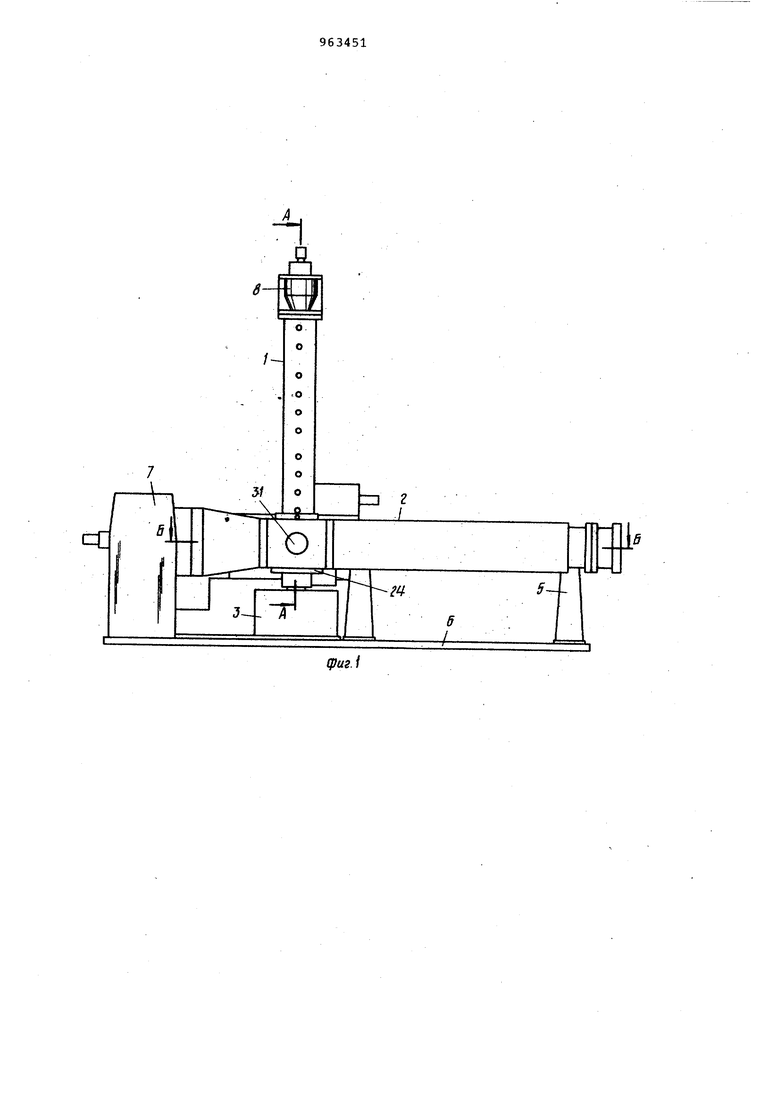

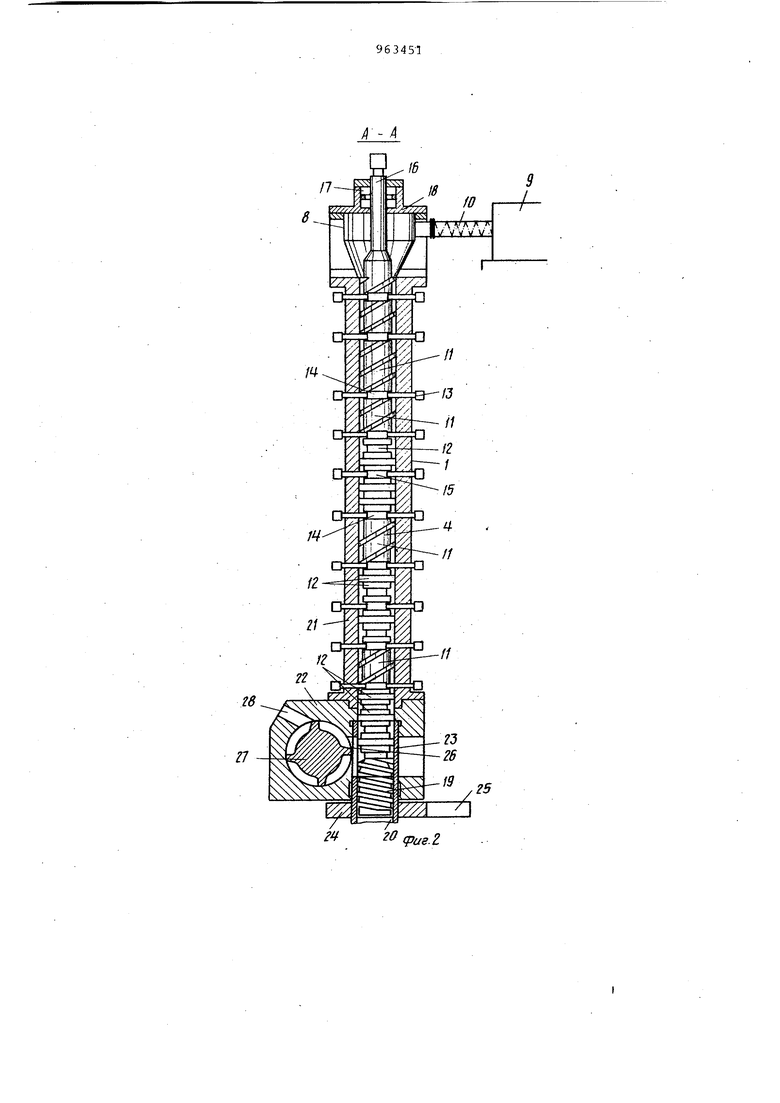

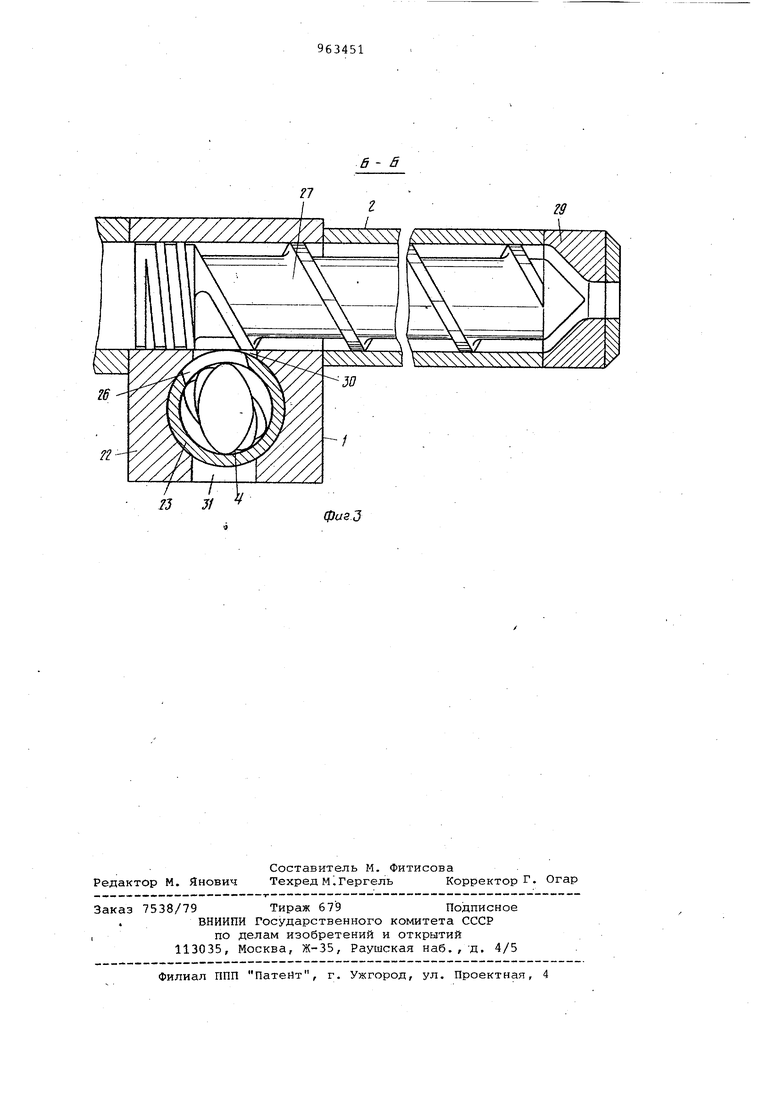

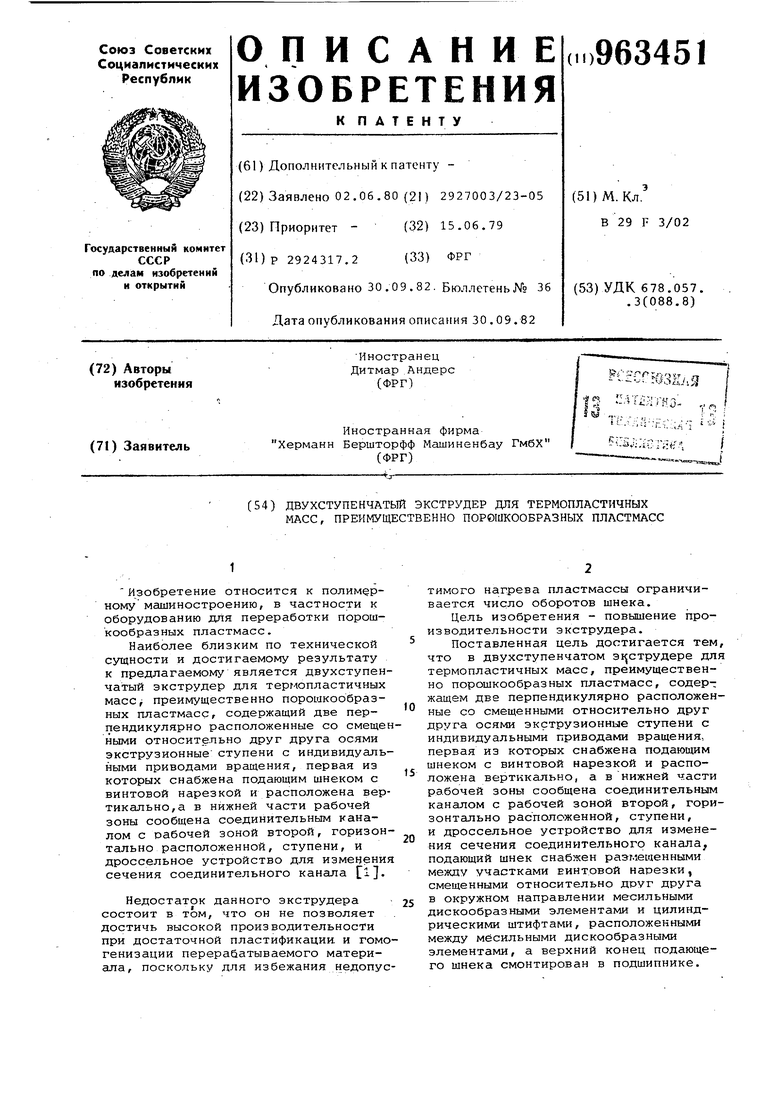

На фиг. 1 изображен схематично 10 двухступенчатый экструдер, общий вид; на фиг. 2 - разрез А-А на на фиг. 3 - разрез Б-Б на фиг.1.

Двухступенчатый экструдер содержит две перпендикулярно расположенные со 5 с;лещенными рт.носительно друг друга осями экструзйонные ступени, первая 1 из которых расположена вертикально, а вторая 2 - горизонтально.

Вертикальная ступень 1 размещена jn на корпусе 3, в котором расположены двигатель и редуктор (не показаны) для передачи вращения подающему шнеку 4. Горизонтальная ступень 2 снабжена опорой 5, закрепленной на осно- с вании б, и приводится в действие при помощи унифицированного узла 7 привода.

Вертикальная ступень 1 (фиг. 2) содержит загрузочную воронку 8, в которую пресс-материал дозированно подается из бункера 9 посредством дозирукндего шнека 10.

Подающий шнек 4 снабжен размещедными между участками винтовой нарезки 11 смещенными относительно друг друга в окружном направлении месильными 35 дискообразными элементами 12, которые могут быть овальной, эллипсовидной или треугольной формы. Между месильными дискообразными элементами 12 размещены цилиндрические штифты 13,вхо- 40 дящие в выемки 14, выполненные на подающем шнеке 4 или расположенные напротив круглых дисков 15, размещенных между парой дискообразных элементов 12. На верхнем конде подающего шнека 45 4 выполнена проходящая через загрузочную воронку 8 опорная шейка 16, установленная в радиальном подшипнике 17, размещенном в крышке 18 загрузочной воронки 8. На нижнем конце подающего «л шнека 4 выполнена мелкая резьба 19 обратной подачи и приводной шток 20. Рабочий цилиндр 21 вертикальной стуцеаи 1 смонтирован на блоке 22, в joTopOM расположена нижняя часть по- ,5 Дайсцего шнека 4, где-установлена поворотная втулка 23 с выступом 24, на котором закреплено плечо 25 для поворота втулки 23, И пропускным отверстием 26 для прохода материала в

60 горизонтальную ступень 2.

В горизонтальной ступени 2 размещен приводной шнек 27, а в области соединения ступеней 1 и 2 выполнено отверстие 28 для отвода газов, сооб- 65

щенное с атмосферой или вакуумным насосом. На конце горизонтальной ступени закреплена экструзионная головка 29. В блоке 22 напротив соединительного канала 30 выполнено дрпол.нительное выпускное отверстие 31, перекрываемое поворотнойч втулкой 23. Работа двухступенчатого экструдера осуществляется следующим образом. Перерабатываемая пластмасса подается в загрузочную воронку 8 в виде порошка, помола или гранул. Материал винтовой нарезкой 11 подается в рабочий цилиндр 21, где происходит сдв и смешение. Месильные дискообразные элементы 12 образуют со стенкой цилиндра 21 попеременно клиновидно сужающиеся пространства с узкими зазорами для сдвига материала. -Цилиндрические штифты 13 разрывают частицы и комки материала и обеспечивают турбу лизацию и смешение пластмассы и наполнителей. В конце подающего шнека 4 создается давление, которое выталквает пластицированную в горизонтальную ступень 2 экструдера. В переходной зоне месильные дискооб(разные элементы подают материал в обратном направлении. В горизонтальной ступени 2 масса дегазируется и подается при дальнейшей гомогенизации и термостатировании в экструзионную головку 29.

Наличие месильных дискообразных элементов 12 обеспечивает свободные смесительные пространства, в которых при взаимодействии с цилиндрическими штифтами . 13 возможно более сильное перемешивание и подача более сильной энергии сдвига даже при частично заполненных винтовых каналах. Перерабатываемая пластмасса постоянно разрывается и перемешивается. Даже трудно диспергируелоле пигменты равномерн смешиваются с пластмассой. Так как при наличии вертикальной ступени 1 экструдера возможно даже при частично заполненных винтовых каналах подавать в пластмассу высокую энергию сдвига, то экструдер может работать с очень большим числом оборотов, а следовательно;с высокой производительностью.

Месильные дискообразные элементы всегда смещены в окружном направлении относительно друг друга, так что с обеих сторон каждого дискообразного элемента расплав попадает в соседние каналы, что .обеспечивает хорошее ттеремещение от канала к каналу В зависимости от расположения месильных дискообразных элементов и направления их поворота обеспечивается положительный или отрицательный эффе осевой подачи. Предварительно уплотненная пластмасса предохраняется от совместного вращения с пластифицирующим органом цилиндрическими штифтами что обеспечивает существенный сдвиг и смешение материала. Верхняя опора вертикального подаю щего шнека обеспечивает высокое числ оборотов, а опорная шейка 16 поэволя ет установить дополнительно органы предварительного уплотнения в загрузочной воронке 8. Выполнение цилиндрических штифтов 13 с возможностью радиального переме щения обеспечивает изменение зазора между концами цилиндрических штифтов 13 и поверхностью круглого диска меж месильными дискообразными элементами В зависимости от свойств пластмассы цилиндрические штифты устанавливеиотся с большим или меньшим зазором. Месильные дискообразные элементы 12, размещенные в зоне соединительно го канала 30, смещены в окружном, направлении , :противоположном направлению смещения месильных дискообразных элементов в рабочей зоне подающего шнека 4, что облегчает передачу пластмассы в горизонтальную ступень 2 и препятствует проникновению массы в нижнюю опору. Наличие поворотной втулки обеспечивает регулирование давления пластмассы и, тем самым, времени обработки массы, интенсивности сдвига и температуры массы. Сечение соединительног канала 30 изменяется посредством поворота втулки 23, при этом регулируется давление в вертикальной ступени 1 экструдера. Пропускноеотверстие 26 поворотной втулки 23 может совмещаться с дополнительным выпускным отверстием 31, сообщенным со свободным пространством, благодаря чему поворотная втулка 23 может использоваться как пус:ковой клапан. использование предлагаемого экструдера позволит перерабатывать пласт массы в виде порошка или гранул с вы Сокой производительностью. Формула изобретения 1.Двухступенчатый зкструдер для термопластичных масс, преимущественно порошкообразных пластмасс,содержащий две перпендикулярно расположенные со смещенными относительно друг другами осями экструзионные ступени с индивидуальны1 ш приводами- вращения, первая из которых снабжена подающим шнеком с винтовой нарезкой и расположена вертикально, а в нижней части рабочей зоны сообщена соединительный каналом с рабочей зоной второй, горизонтально расположенной,ступени, дроссельное устройство для изменения сечения соединительного канала, отличающийся тем, что, с целью повышения производительности экструдера, подающий шнек снабжен размещенными меткду участками винтовой нарезки смещенными относительно друг друга в окружном направлении месильными дискообразными элементами и цилиндрическими штифтами, расположенными между месильными дискообразными элементами а верхний конец подающего шнека смонтирован в подшипнике. 2.Экструдер по п.1, отличающийся тем, что цилиндрические штифты смонтированы с возможностью радиального перемещения. 3.Экструдер по п.1, отличающийся тем, что месильные дискообразные элементы, размеще.нные. в зоне соединительного канала вертикальной ступени, смещены в окружном направлении, противоположном направлению смещения месильных дискообразных элементов в рабочей зоне подающего шнека. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1554896, кл. В 29 F 3/02, опублик. 1971 (про,тотип) .

Ш1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2021 |

|

RU2773513C1 |

| ЭКСТРУДЕР ШНЕКОВЫЙ | 2021 |

|

RU2780836C1 |

| ЭКСТРУДЕР ДЛЯ ОБРАБОТКИ И ПРОИЗВОДСТВА КАУЧУКА И ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС | 1991 |

|

RU2008223C1 |

| СМЕШИВАЮЩЕ-МЕСИЛЬНАЯ МАШИНА | 2019 |

|

RU2778433C2 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

| ЭКСТРУДЕР | 2003 |

|

RU2214918C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2227782C1 |

| МЕСИЛЬНОЕ УСТРОЙСТВО И СПОСОБ ПРИГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ ИЗ ТЕСТА | 1990 |

|

RU2005379C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| Экструдер-смеситель для полимерных материалов | 1981 |

|

SU996222A1 |

Авторы

Даты

1982-09-30—Публикация

1980-06-02—Подача