(54) ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ СФЕРИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2567966C2 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА С ПНЕВМОСЪЕМНИКАМИ В ПРИЖИМНОЙ ПЛИТЕ (ВАРИАНТЫ) | 2013 |

|

RU2560805C2 |

| Способ предварительной гибки заготовки с последующей вытяжкой полуфабриката | 2015 |

|

RU2623521C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2560799C2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| Штамп для вырубки и многопереходной вытяжки | 1990 |

|

SU1801671A1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2550474C2 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ШТАМПОВКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ВНУТРЕННИМИ ПОЛОСТЯМИ НА СТЕНКЕ ИЗ ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2006 |

|

RU2349408C2 |

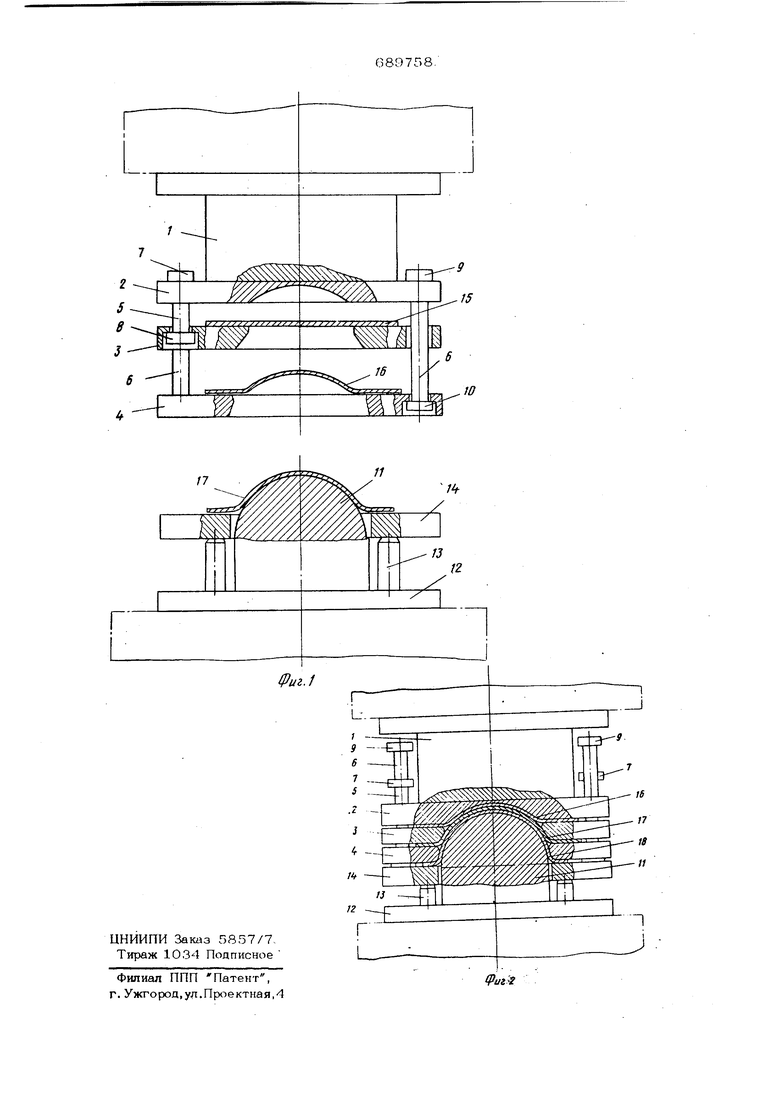

Изобретение касается обработки металлов давлением и относится к штампам дпя хододной вытяжки сферических деталей. Известен штамп для глубокой вытяж ки сферических изделий, содержащий ком плект матричных колец, число которых соответствует числу переходов вытяжки, пуансон, прижим, верхнюю и нижнюю пли ты tl. Недостатком известного штаьгаа явля ся низкая производительность труда, так как в npctttecce штамповки изделия по переходам для вытяжки каждого ксшкрзт ного перехода соответствующее матричное кольцо необходимо устанавливать в штамп и снимать при штамповке после дующего перехода. С целью устранения указанного недостатка; в предложенном штампе матричное кольцо первого перехода жестко закреплено на верхней плите, а матричные кольца последующих переходов соос но смонтированы на матричном кольце первого перехода с возможностью вертикального смещения. Матричные кольца связаны между собой посредством направляющих колонок с ограничительными головками, расположенными в отверстиях, выпопненнык в каждом матричном кольце. На фиг, 1 показан штамп в исходном положении| на фиг. 2 - то же в конце штамповки. Штамп содержит верхнюю плиту 1 с закрепленной на ней матричными кольцами 2| 3 и 4. Колонки 5, сбободно пропущенные через матричное кольцо 2 и матричное кольцо 3, создают между кольцами 2 и 3 промежуток, равный глубине вытяжки первого перехода. Колонки 6, свободно пропущенные через матричные кольца 2, 3 и 4, создают между кольцами 3 и 4 промежуток,, равный глубине вытяжки второго перехода. Колонки 5 и 6 имеют ограничительные головки 7, 8, 9, 1О.

Пуансон 11 закреплен на нижней плите 12, через которую проходят маркетны шпильки 13, поддерживающие прижим 14

Штамп работает следующим образом.

В исходном положении штампа плоскую заготовку 15 укладывают на матричное кольцо 3. При рабочем ходе ползуна пресса матричные кольца 2, 3 и 4 при соприкосновении с прижимом 14 смещаются вверх, а колонки 5 и 6 выступают iaa матричным кольцом 2. При дальнейшем ходе ползуна осуществляют первый переход вытяжки заготовки 15 по матричному кольцу 2 пуансоном 11 и получают полуфабрикат 16.

При возвращении ползуна пресса в исходное положение полуфабрикат 16 снимают с матричного кольца 3 и укладывают на матричное кольцо 4, а на матричное кольцо 3 укладывают новую плоскую заготовку 15.

За второй рабочий ход ползуна пресса осуществляют первый переход вытяжки заготовки 15 по матричному кольцу 2 и второй переход вытяжки полуфабриката 16 по матричному кольцу 3 с помощью пуансона 11. При этом плоская заготовка 15 приобретает форму полуфабриката 16, который, в свою очередь, получает форму полуфабриката 17.

Перед очередным ходом пресса на матричное кольцо 2 укладывают плоскую заготовку 15, на матричное кольцо 3 полуфабрикат 16, на матричное кольцо 4 - полуфабрикат 17 и производят третий рабочий ход пресса. После третьего

рабочего хода пресса получают готовое наделив 18.

Таким образом, в предложенном штампе за каждый рабочий ход пресса, начиная с третьего получают готовое изделие без перестановки рабочего инструмента штампа, что сокращает во времени цикл изготовления сферических изделий.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-10-05—Публикация

1977-11-22—Подача