1

Изобретение относится к машиностроению, а именно к конструкциям штампов для листовой штамповки.

Цель изобретения - расширение технологических возможностей и повышение производительности путем сокращения времени переналадки.

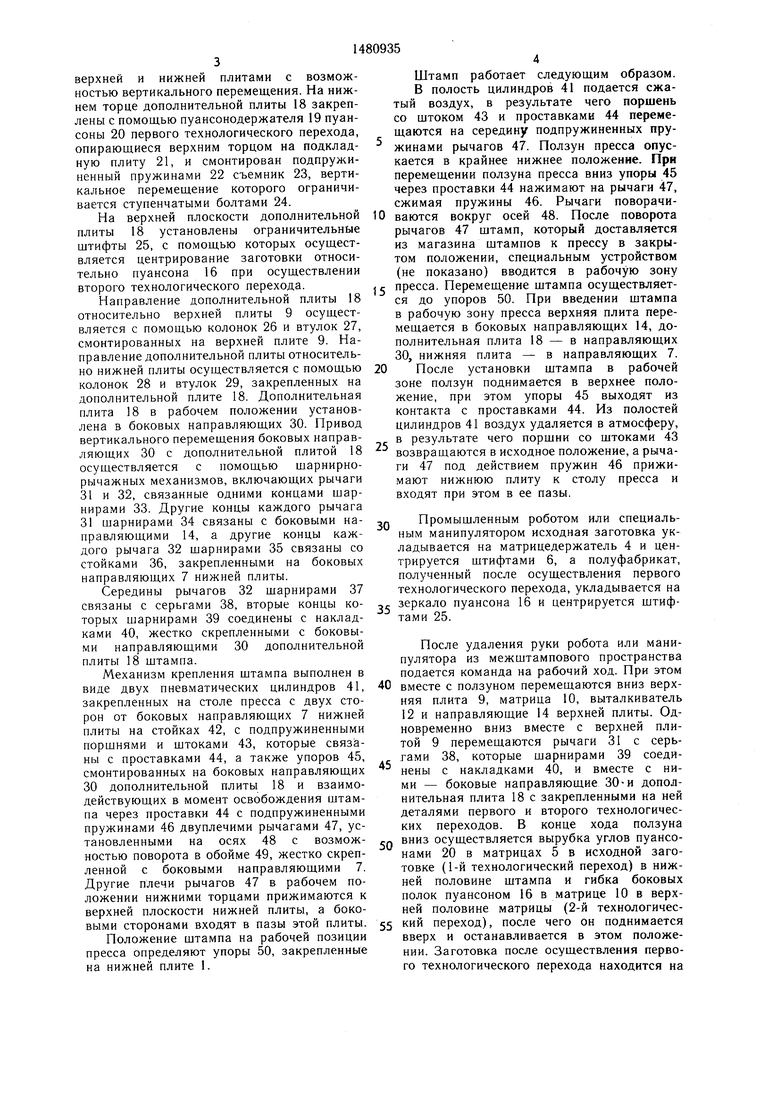

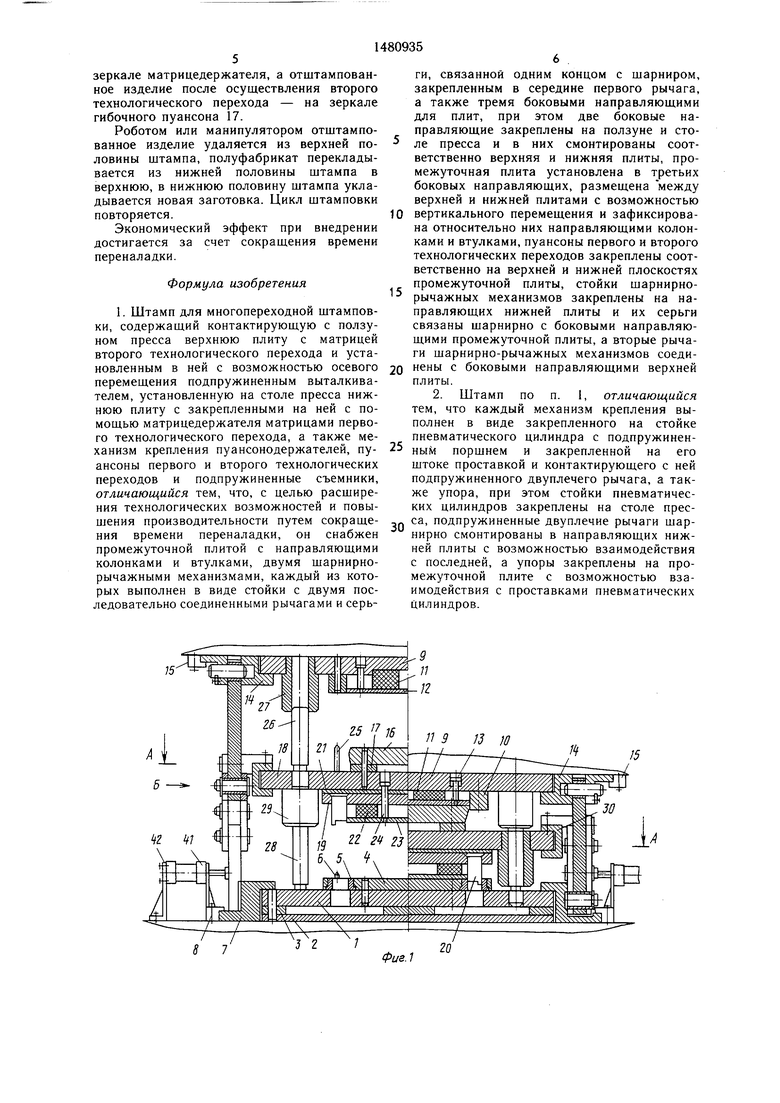

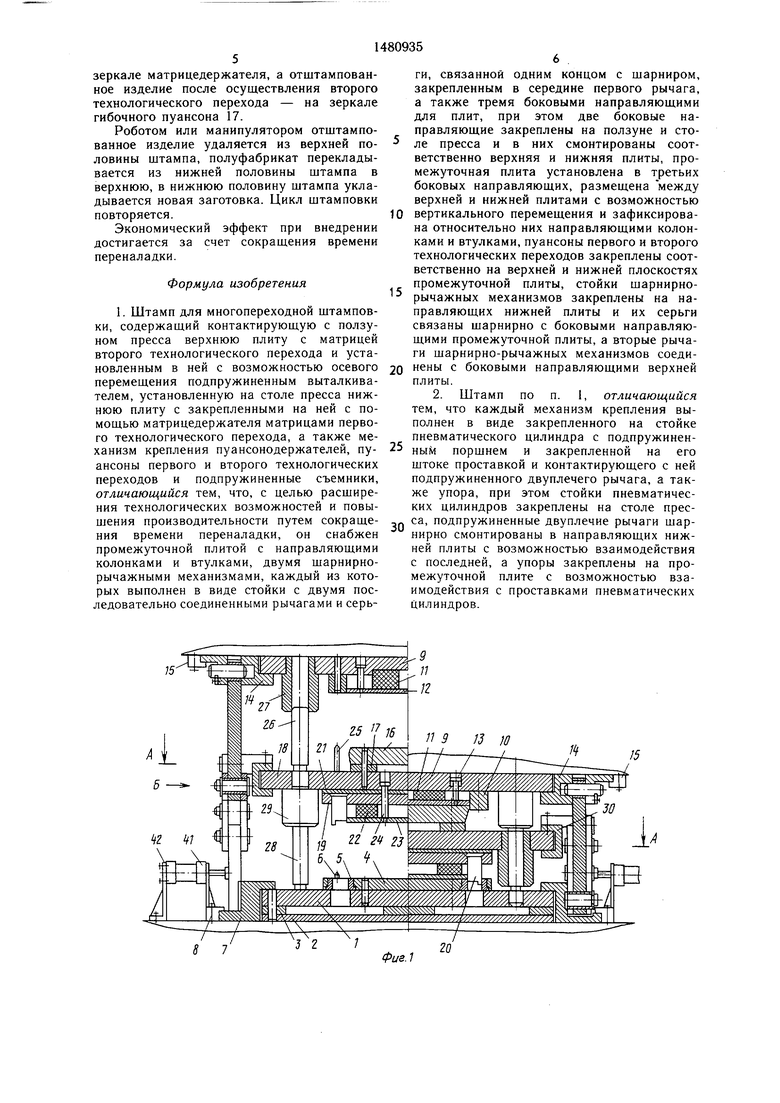

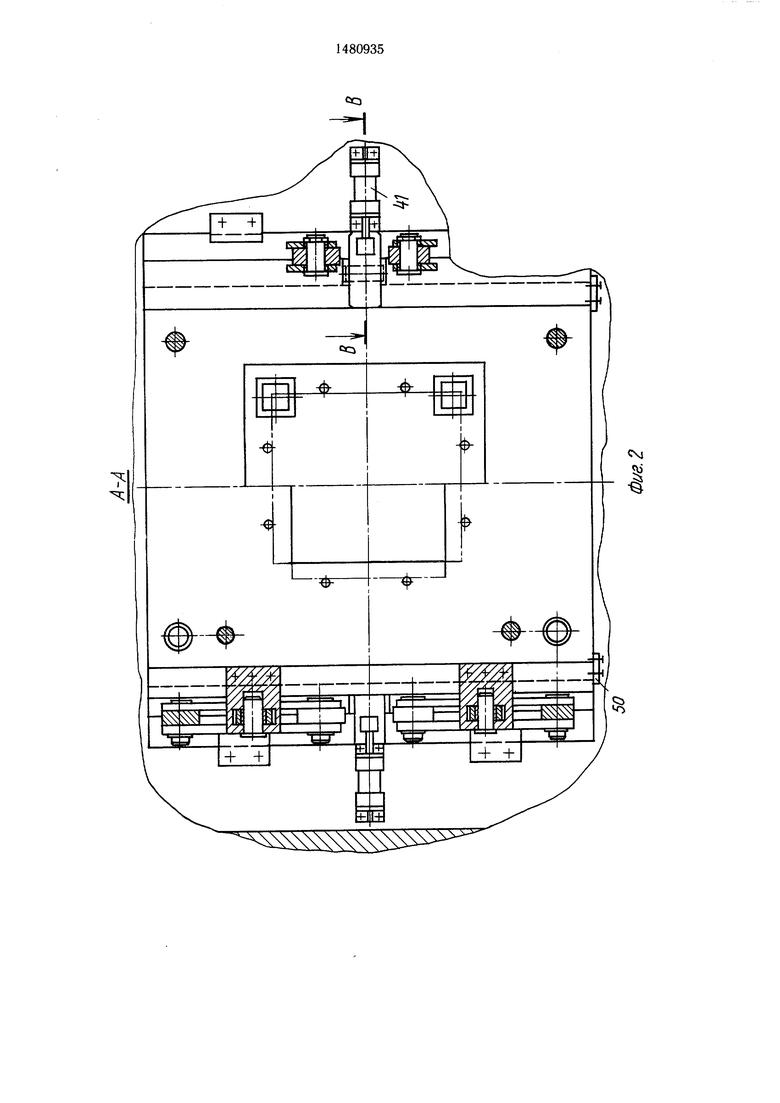

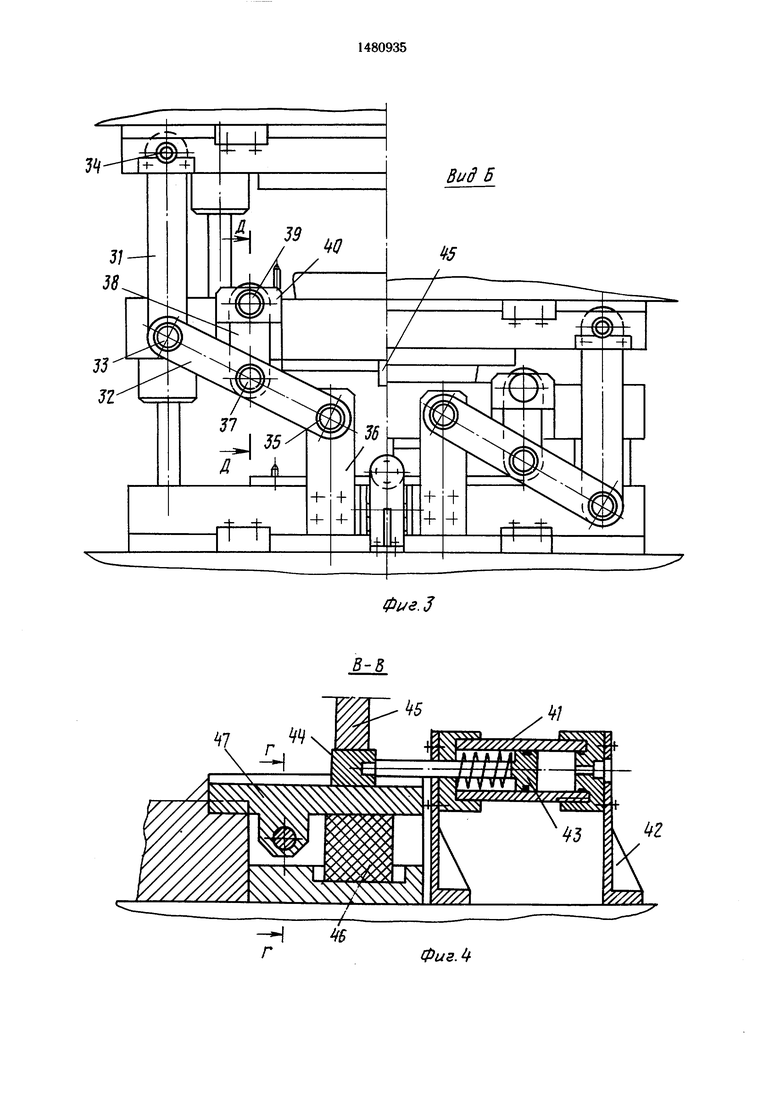

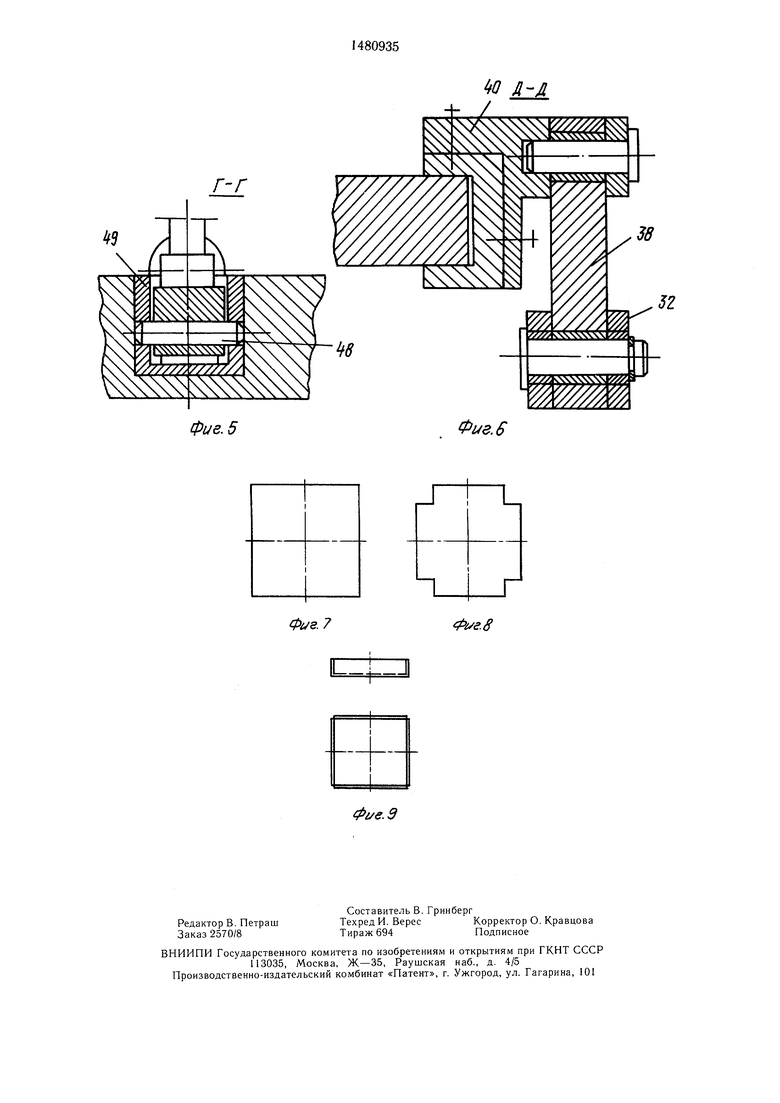

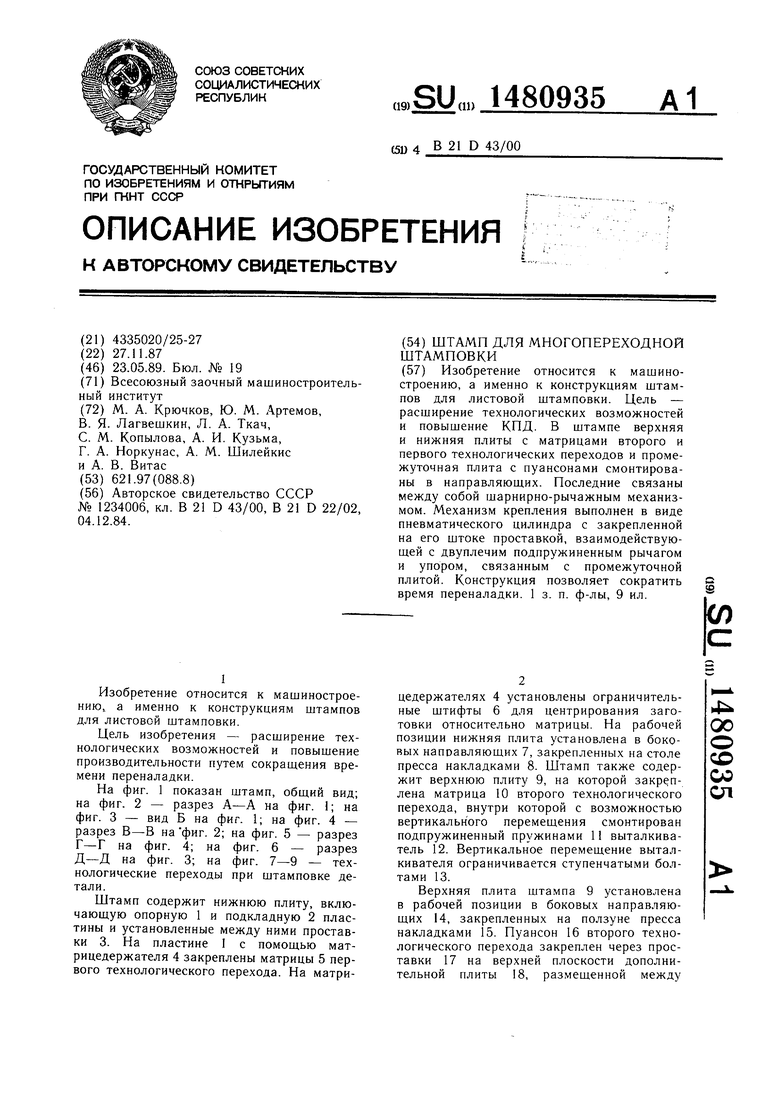

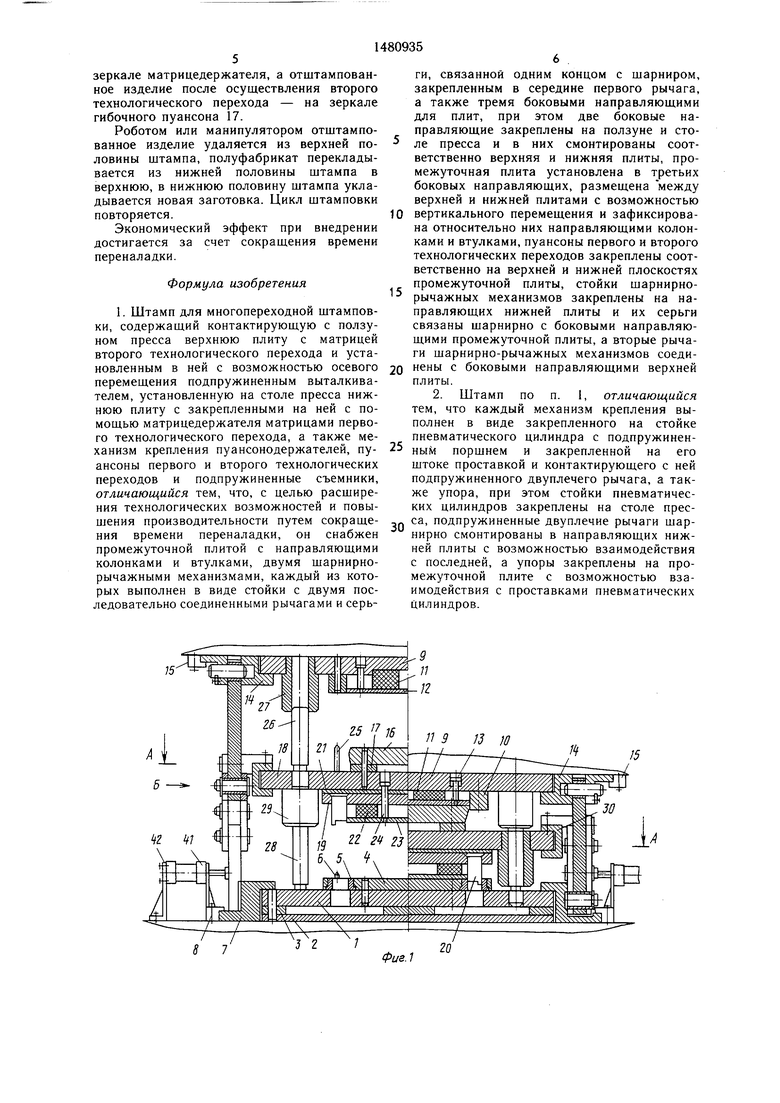

На фиг. 1 показан штамп, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 3; на фиг. 7-9 - технологические переходы при штамповке детали.

Штамп содержит нижнюю плиту, включающую опорную 1 и подкладную 2 пластины и установленные между ними простав- ки 3. На пластине 1 с помощью мат- рицедержателя 4 закреплены матрицы 5 первого технологического перехода. На матрицедержателях 4 установлены ограничительные штифты 6 для центрирования заготовки относительно матрицы. На рабочей позиции нижняя плита установлена в боковых направляющих 7, закрепленных на столе пресса накладками 8. Штамп также содержит верхнюю плиту 9, на которой закреплена матрица 10 второго технологического перехода, внутри которой с возможностью вертикального перемещения смонтирован подпружиненный пружинами 11 выталкиватель 12. Вертикальное перемещение выталкивателя ограничивается ступенчатыми болтами 13.

Верхняя плита штампа 9 установлена в рабочей позиции в боковых направляющих 14, закрепленных на ползуне пресса накладками 15. Пуансон 16 второго технологического перехода закреплен через прос- тавки 17 на верхней плоскости дополнительной плиты 18, размещенной между

ь

оо о со оо ел

верхней и нижней плитами с возможностью вертикального перемещения. На нижнем торце дополнительной плиты 18 закреплены с помощью пуансонодержателя 19 пуансоны 20 первого технологического перехода, опирающиеся верхним торцом на подкладную плиту 21, и смонтирован подпружиненный пружинами 22 съемник 23, вертикальное перемещение которого ограничивается ступенчатыми болтами 24.

Штамп работает следующим образом.

В полость цилиндров 41 подается сжатый воздух, в результате чего поршень со штоком 43 и проставками 44 перемещаются на середину подпружиненных пружинами рычагов 47. Ползун пресса опускается в крайнее нижнее положение. При перемещении ползуна пресса вниз упоры 45 через проставки 44 нажимают на рычаги 47, сжимая пружины 46. Рычаги поворачиНа верхней плоскости дополнительной 10 ваются вокруг осей 48. После поворота

рычагов 47 штамп, который доставляется из магазина штампов к прессу в закрытом положении, специальным устройством (не показано) вводится в рабочую зону )5 пресса. Перемещение штампа осуществляется до упоров 50. При введении штампа в рабочую зону пресса верхняя плита перемещается в боковых направляющих 14, дополнительная плита 18 - в направляющих 30, нижняя плита - в направляющих 7. После установки штампа в рабочей зоне ползун поднимается в верхнее положение, при этом упоры 45 выходят из контакта с проставками 44. Из полостей цилиндров 41 воздух удаляется в атмосферу, в результате чего поршни со штоками 43 возвращаются в исходное положение, а рычаги 47 под действием пружин 46 прижимают нижнюю плиту к столу пресса и входят при этом в ее пазы.

плиты 18 установлены ограничительные штифты 25, с помощью которых осуществляется центрирование заготовки относительно пуансона 16 при осуществлении второго технологического перехода.

Направление дополнительной плиты 18 относительно верхней плиты 9 осуществляется с помощью колонок 26 и втулок 27, смонтированных на верхней плите 9. Направление дополнительной плиты относительно нижней плиты осуществляется с помощью колонок 28 и втулок 29, закрепленных на дополнительной плите 18. Дополнительная плита 18 в рабочем положении установлена в боковых направляющих 30. Привод вертикального перемещения боковых направляющих 30 с дополнительной плитой 18 осуществляется с помощью шарнирно- рычажных механизмов, включающих рычаги 31 и 32, связанные одними концами шарнирами 33. Другие концы каждого рычага 31 шарнирами 34 связаны с боковыми направляющими 14, а другие концы каждого рычага 32 шарнирами 35 связаны со стойками 36, закрепленными на боковых направляющих 7 нижней плиты.

Середины рычагов 32 шарнирами 37

20

25

2Q Промышленным роботом или специальным манипулятором исходная заготовка укладывается на матрицедержатель 4 и центрируется штифтами 6, а полуфабрикат, полученный после осуществления первого технологического перехода, укладывается на

связаны с серьгами 38, вторые концы ко- ,г зеркало пуансона 16 и центрируется штифторых шарнирами 39 соединены с накладками 40, жестко скрепленными с боковыми направляющими 30 дополнительной плиты 18 штампа.

Механизм крепления штампа выполнен в виде двух пневматических цилиндров 41, закрепленных на столе пресса с двух сторон от боковых направляющих 7 нижней плиты на стойках 42, с подпружиненными поршнями и штоками 43, которые связаны с проставками 44, а также упоров 45, смонтированных на боковых направляющих 30 дополнительной плиты 18 и взаимодействующих в момент освобождения штампа через проставки 44 с подпружиненными пружинами 46 двуплечими рычагами 47, ус40

45

тами 25.

После удаления руки робота или манипулятора из межштампового пространства подается команда на рабочий ход. При этом вместе с ползуном перемещаются вниз верхняя плита 9, матрица 10, выталкиватель 12 и направляющие 14 верхней плиты. Одновременно вниз вместе с верхней плитой 9 перемещаются рычаги 31 с серьгами 38, которые шарнирами 39 соединены с накладками 40, и вместе с ними - боковые направляющие 30-и дополнительная плита 18 с закрепленными на ней деталями первого и второго технологических переходов. В конце хода ползуна

тановленными на осях 48 с возмож- „ вниз осуществляется вырубка углов пуансоностью поворота в обойме 49, жестко скрепленной с боковыми направляющими 7. Другие плечи рычагов 47 в рабочем положении нижними торцами прижимаются к верхней плоскости нижней плиты, а боконами 20 в матрицах 5 в исходной заготовке (1-й технологический переход) в нижней половине штампа и гибка боковых полок пуансоном 16 в матрице 10 в верхней половине матрицы (2-й технологичесвыми сторонами входят в пазы этой плиты. 55 ки переход), после чего он поднимается

Положение штампа на рабочей позиции пресса определяют упоры 50, закрепленные на нижней плите 1.

вверх и останавливается в этом положении. Заготовка после осуществления первого технологического перехода находится на

Штамп работает следующим образом.

В полость цилиндров 41 подается сжатый воздух, в результате чего поршень со штоком 43 и проставками 44 перемещаются на середину подпружиненных пружинами рычагов 47. Ползун пресса опускается в крайнее нижнее положение. При перемещении ползуна пресса вниз упоры 45 через проставки 44 нажимают на рычаги 47, сжимая пружины 46. Рычаги поворачиваются вокруг осей 48. После поворота

Промышленным роботом или специальным манипулятором исходная заготовка укладывается на матрицедержатель 4 и центрируется штифтами 6, а полуфабрикат, полученный после осуществления первого технологического перехода, укладывается на

зеркало пуансона 16 и центрируется штифзеркало пуансона 16 и центрируется штиф

тами 25.

После удаления руки робота или манипулятора из межштампового пространства подается команда на рабочий ход. При этом вместе с ползуном перемещаются вниз верхняя плита 9, матрица 10, выталкиватель 12 и направляющие 14 верхней плиты. Одновременно вниз вместе с верхней плитой 9 перемещаются рычаги 31 с серьгами 38, которые шарнирами 39 соединены с накладками 40, и вместе с ними - боковые направляющие 30-и дополнительная плита 18 с закрепленными на ней деталями первого и второго технологических переходов. В конце хода ползуна

вниз осуществляется вырубка углов пуансонами 20 в матрицах 5 в исходной заготовке (1-й технологический переход) в нижней половине штампа и гибка боковых полок пуансоном 16 в матрице 10 в верхней половине матрицы (2-й технологически переход), после чего он поднимается

вверх и останавливается в этом положении. Заготовка после осуществления первого технологического перехода находится на

зеркале матрицедержателя, а отштампованное изделие после осуществления второго технологического перехода - на зеркале гибочного пуансона 17.

Роботом или манипулятором отштампованное изделие удаляется из верхней по- ловины штампа, полуфабрикат перекладывается из нижней половины штампа в верхнюю, в нижнюю половину штампа укладывается новая заготовка. Цикл штамповки повторяется.

Экономический эффект при внедрении достигается за счет сокращения времени переналадки.

Формула изобретения

ги, связанной одним концом с шарниром, закрепленным в середине первого рычага, а также тремя боковыми направляющими для плит, при этом две боковые направляющие закреплены на ползуне и столе пресса и в них смонтированы соответственно верхняя и нижняя плиты, промежуточная плита установлена в третьих боковых направляющих, размещена между верхней и нижней плитами с возможностью 10 вертикального перемещения и зафиксирована относительно них направляющими колонками и втулками, пуансоны первого и второго технологических переходов закреплены соответственно на верхней и нижней плоскостях промежуточной плиты, стойки шарнирно- рычажных механизмов закреплены на направляющих нижней плиты и их серьги связаны шарнирно с боковыми направляющими промежуточной плиты, а вторые рычаги шарнирно-рычажных механизмов соеди1. Штамп для многопереходной штамповки, содержащий контактирующую с ползуном пресса верхнюю плиту с матрицей второго технологического перехода и установленным в ней с возможностью осевого 20 нены с боковыми направляющими верхней перемещения подпружиненным выталкива-плиты.

2. Штамп по п. 1, отличающийся тем, что каждый механизм крепления выполнен в виде закрепленного на стойке пневматического цилиндра с подпружиненный поршнем и закрепленной на его штоке проставкой и контактирующего с ней подпружиненного двуплечего рычага, а также упора, при этом стойки пневматичестелем, установленную на столе пресса нижнюю плиту с закрепленными на ней с помощью матрицедержателя матрицами первого технологического перехода, а также механизм крепления пуансонодержателей, пуансоны первого и второго технологических переходов и подпружиненные съемники, отличающийся тем, что, с целью расширения технологических возможностей и повы25

ких цилиндров закреплены на столе прес

ги, связанной одним концом с шарниром, закрепленным в середине первого рычага, а также тремя боковыми направляющими для плит, при этом две боковые направляющие закреплены на ползуне и столе пресса и в них смонтированы соответственно верхняя и нижняя плиты, промежуточная плита установлена в третьих боковых направляющих, размещена между верхней и нижней плитами с возможностью 0 вертикального перемещения и зафиксирована относительно них направляющими колонками и втулками, пуансоны первого и второго технологических переходов закреплены соответственно на верхней и нижней плоскостях промежуточной плиты, стойки шарнирно- рычажных механизмов закреплены на направляющих нижней плиты и их серьги связаны шарнирно с боковыми направляющими промежуточной плиты, а вторые рычаги шарнирно-рычажных механизмов соеди5

0 нены с боковыми направляющими верхней плиты.

ких цилиндров закреплены на столе прес

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматическая линия штамповки изделий с лезвиями | 1984 |

|

SU1255256A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Автоматическая линия штамповки лезвий стрельчатых лап | 1984 |

|

SU1255263A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

Изобретение относится к машиностроению, а именно к конструкциям штампов для листовой штамповки. Цель - расширение технологических возможностей и повышение КПД. В штампе верхняя и нижняя плиты с матрицами второго и первого технологических переходов и промежуточная плита с пуансонами смонтированы в направляющих. Последние связаны между собой шарнирно-рычажным механизмом. Механизм крепления выполнен в виде пневматического цилиндра с закрепленной на его штоке проставкой, взаимодействующей с двуплечим подпружиненным рычагом и упором, связанным с промежуточной плитой. Конструкция позволяет сократить время переналадки. 1 з.п. ф-лы., 9 ил.

шения производительности путем сокраще- , са, подпружиненные двуплечие рычаги шарния времени переналадки, он снабженнирно смонтированы в направляющих нижпромежуточной плитой с направляющиминей плиты с возможностью взаимодействия

колонками и втулками, двумя шарнирно-с последней, а упоры закреплены на прорычажными механизмами, каждый из кото-межуточной плите с возможностью взарых выполнен в виде стойки с двумя пос-имодействия с проставками пневматических

ледовательно соединенными рычагами и серь-цилиндров.

15

15

Фие.1

20

ssss

1C

со

О)

g

CSQ

I

OQ

Фиг. 5

Фиг 7

Фие.6

| Устройство для многопереходной штамповки | 1984 |

|

SU1234006A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-23—Публикация

1987-11-27—Подача