Изобретение относится к листовой штамповке и может быть использовано в прессовых производствах для изготовления сложных крупногабаритных деталей из листовых материалов (металлов и неметаллов), преимущественно для изготовления сложных крупногабаритных цельноштампованных кузовных деталей автомобилей на автоматизированных линиях прессов.

Известны типичные технологические процессы штамповки сложных крупногабаритных кузовных деталей автомобилей и другой техники. Эти процессы широко применяются на автомобильных и других заводах и подробно описаны в многочисленной литературе, например:

1. Нефедов А.П. Конструирование и изготовление штампов. М.: Машиностроение, 1973, с.32, табл.5.

2. Технология изготовления автомобильных кузовов. Под общ. Ред. Д.В.Горячего. - 2-е изд. М.: Машиностроение, 1990, с.41, табл.1.

3. Кухтаров В.И. и др. «Проектирование технологических процессов холодной штамповки», Машиностроение, Москва, 1966, с.132-133, 2с.

Традиционные технологические процессы штамповки сложных крупногабаритных кузовных деталей включают следующие основные операции штамповки:

вырубку плоской заготовки из исходного листового материала (листа, полосы, ленты или рулона) в заготовительном отделении прессового производства;

гибку заготовки с целью получения полуфабриката с поверхностью, приближающейся к поверхности вытянутой детали, на отдельном прессе простого действия;

вытяжку полуфабриката на головном прессе двойного действия в линии прессов или на первой позиции мощного листоштамповочного многопозиционного автомата;

предварительную обрезку технологического припуска и пробивку отверстий на полуфабрикате на следующем в линии прессе простого действия;

правку всей формы полуфабриката;

окончательную обрезку технологического припуска, пробивку отверстий;

отбортовку фланцев по краям полуфабриката, правку отдельных участков и получение готовой детали.

Недостатком известных процессов является невозможность вытяжки полуфабриката детали с вогнутыми или выпуклыми внутренними полостями на стенке детали в виде поднутрений, так как после окончания процесса вытяжки полуфабриката в крайнем нижнем положении ползуна пресса невозможно извлечь рабочие части штампа из полуфабриката при обратном ходе ползуна.

Поэтому, чтобы изготовить очень сложную кузовную деталь с вогнутыми внутренними полостями на стенке детали при помощи известных операций штамповки, в настоящее время на практике такую деталь обычно разбивают на несколько несложных деталей, каждую деталь штампуют на известных операциях по отдельности и затем сваривают в одну сложную деталь. При этом, по сравнению с цельноштампованной деталью, за счет увеличенного количества точек сварки уменьшаются усталостная прочность, коррозионная стойкость и точность сварной детали, за счет увеличения отходов увеличиваются норма расхода листового материала на одну сварную деталь, трудоемкость и себестоимость изготовления сварной детали.

Задачей изобретения является разработка способа многооперационной штамповки, который дает возможность изготавливать очень сложные крупногабаритные цельноштампованные кузовные детали с вогнутыми или выпуклыми, по отношению к стенке, внутренними полостями на стенке детали.

Поставленная задача решается за счет того, что деталь изготавливают при помощи двух основных формоизменяющих операций вытяжки и гибки, на операции вытяжки из вырубленной и изогнутой заготовки получают полуфабрикат в развернутом виде с окончательно отформованными полостями, которые на следующей основной формоизменяющей операции должны стать вогнутыми или выпуклыми внутренними полостями на стенке детали, после выполнения операции обрезки выполняют вторую основную формоизменяющую операцию гибки для свертывания полуфабриката и получения готовой детали с внутренними полостями на стенке. Если к точности детали предъявляют более высокие требования, дополнительно выполняют операцию правки.

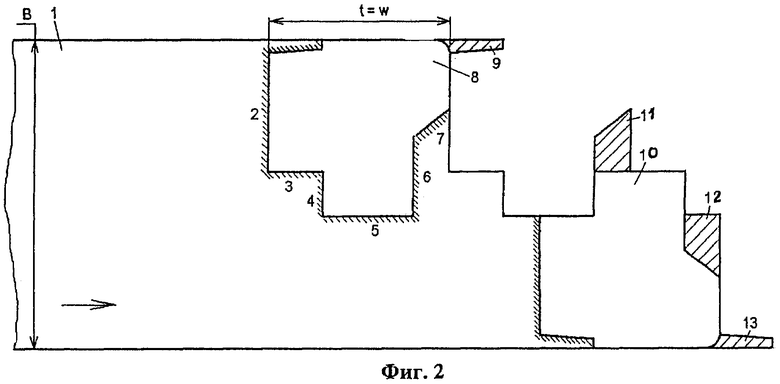

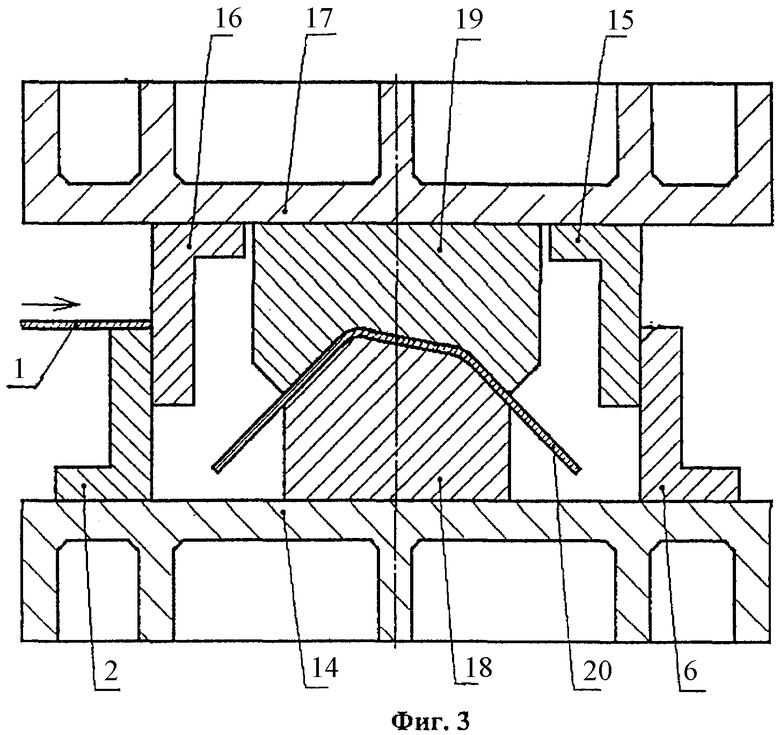

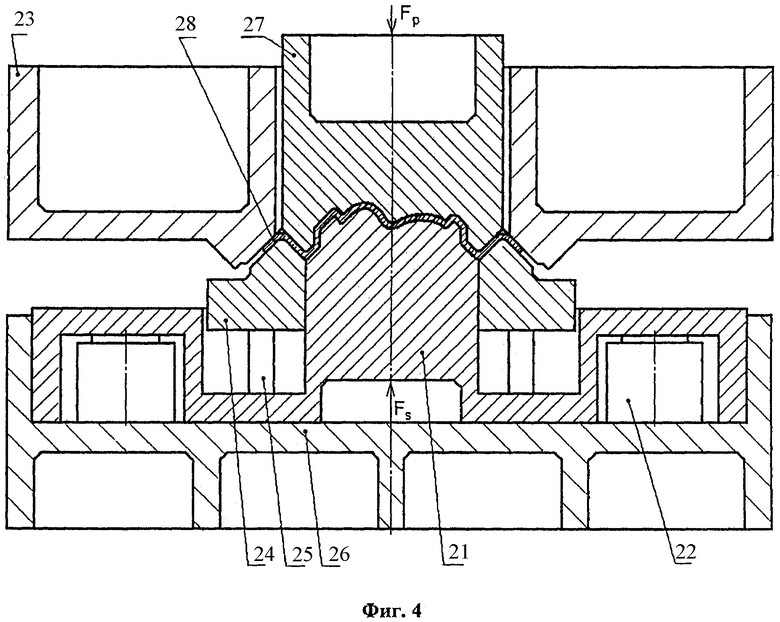

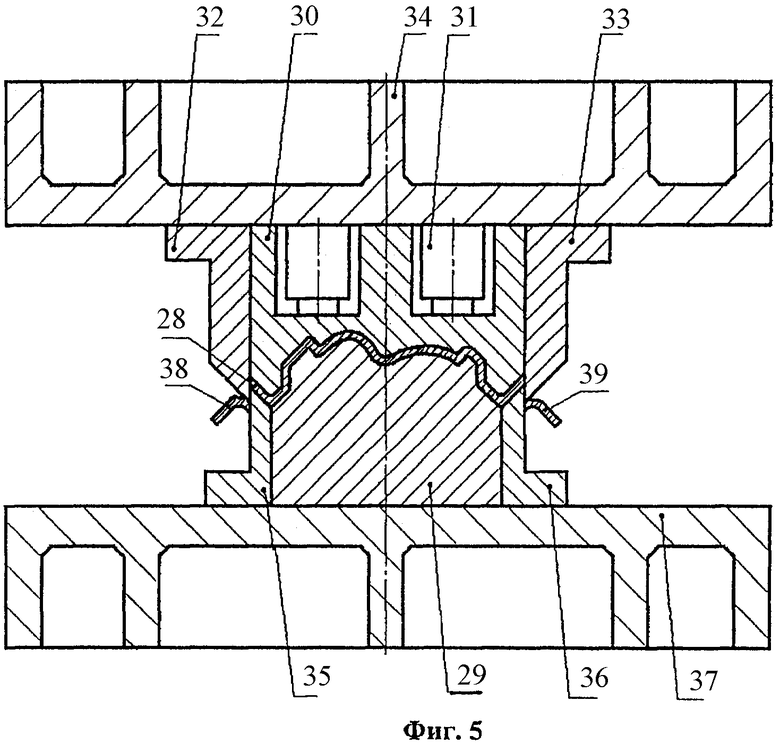

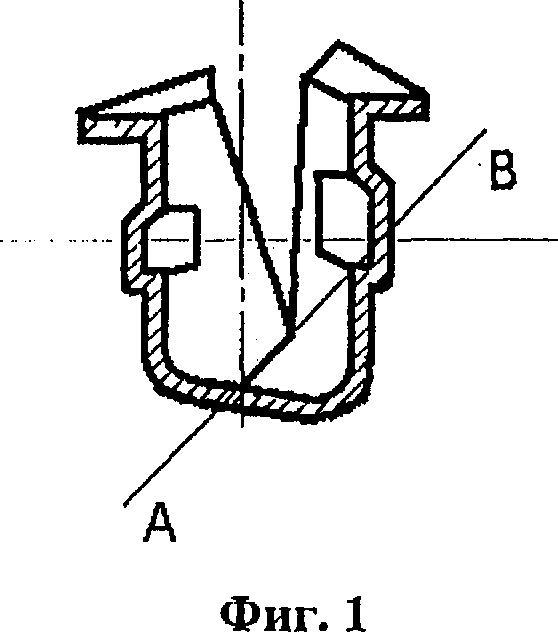

Сущность изобретения по варианту 1 характеризуется фиг.1-7. На фиг.1 показан разрез типичной детали с двумя выпуклыми внутренними полостями, имеющей прямую или близкую к прямой линию АВ, вокруг которой после вытяжки можно свернуть деталь на операции гибки. На фиг.2 показан раскрой рулона на плоские заготовки, а на фиг.3-7 - схемы операций штамповки заданной детали.

Способ реализуется следующим образом.

Сначала проектируют форму и размеры плоской заготовки для изготовления заданной детали (фиг.1) и схему малоотходного двухрядного встречного расположения заготовок на рулоне 1 (фиг.2). Затем на первой операции при помощи ножей 2, 3, 4, 5, 6, 7 из первого ряда вырубают заготовку 8 с отходом 9, а на второй операции из второго ряда одновременно вырубают заготовку 10 с отходами 11, 12, 13. Далее рулон 1 или вырубной штамп перемещают в продольном направлении на шаг t, равный ширине заготовки w, и циклы операций вырубки из рулона по две заготовки за каждый ход пресса автоматически повторяются.

В этом же штампе для вырубки заготовки за один ход пресса выполняют вторую операцию гибки заготовки, как показано на фиг.3. Рулон 1 подают на шаг t, по направлению стрелки. При ходе ползуна пресса вниз ножи низа 2, 3, 4, 5, 6, 7 (на разрезе штампа фиг.3 показаны ножи низа 2 и 6), установленные на плите низа 14, и ножи верха 15 и 16, установленные на плите верха 17, вырубают плоскую заготовку 8, вырубленная заготовка падает на пуансон 18, по которому изгибается матрицей 19 при дальнейшем ходе ползуна пресса вниз за тот же ход пресса. При ходе ползуна пресса вверх изогнутая заготовка 20 остается на пуансоне 18, с которого удаляется средствами механизации (на разрезе фиг.2 не показаны). Рулон 1 снова подают на шаг t, и цикл вырубки и гибки заготовок повторяется.

Далее выполняют первую основную формоизменяющую операцию вытяжки, как показано на фиг.4 в конечный момент вытяжки. Для этого изогнутую заготовку укладывают на подвижную центральную часть матрицы 21, которая опирается на проволочные, пневматические или гидравлические пружины 22. При ходе наружного ползуна пресса вниз при помощи закрепленного на нем прижима 23 осуществляют деформирование и прижим периферийных участков заготовки по развертывающейся прижимной поверхности неподвижной части матрицы 24, опирающейся с помощью штырей 25 на нижнюю плиту штампа 26. При ходе внутреннего ползуна пресса вниз закрепленный на этом ползуне пуансон 27 деформирует заготовку и в крайнем нижнем положении подвижной части матрицы 21, когда она упирается в неподвижную нижнюю плиту штампа 26, пуансон 27 производит правку вытянутой детали, и зазор между поверхностями пуансона 27 и неподвижной периферийной 24 и подвижной центральной 21 частями матрицы становится равным толщине заготовки. Внутренний и наружный ползуны пресса совершают обратный ход, а вытянутая деталь 28 остается лежать на центральной 21 части матрицы и удаляется со штампа средствами механизации.

Затем выполняют операцию обрезки технологического припуска, как показано на фиг.5 в конечный момент обрезки. Для этого вытянутый полуфабрикат 28 укладывают на центральную часть штампа 29. При ходе ползуна пресса вниз прижим штампа 30, который опирается на проволочные, пневматические или гидравлические пружины 31, прижимает полуфабрикат 28 к центральной части штампа 29, а ножи верха 32 и 33, установленные на верхней плите 34, и низа 35 и 36, установленные на нижней плите 37, обрезают технологический припуск 38, 39 в отход. При ходе ползуна пресса вверх прижим 30 под действием пружин 31 оставляет обрезанный полуфабрикат 28 на центральной части штампа 29, откуда полуфабрикат удаляется средствами механизации.

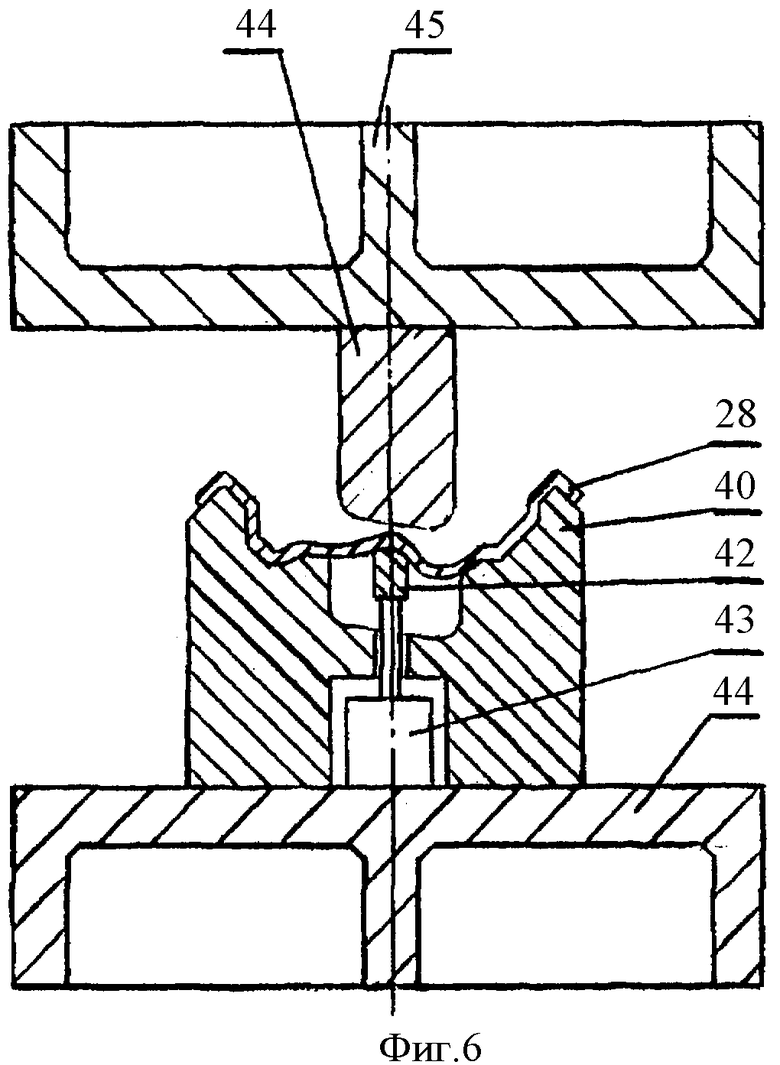

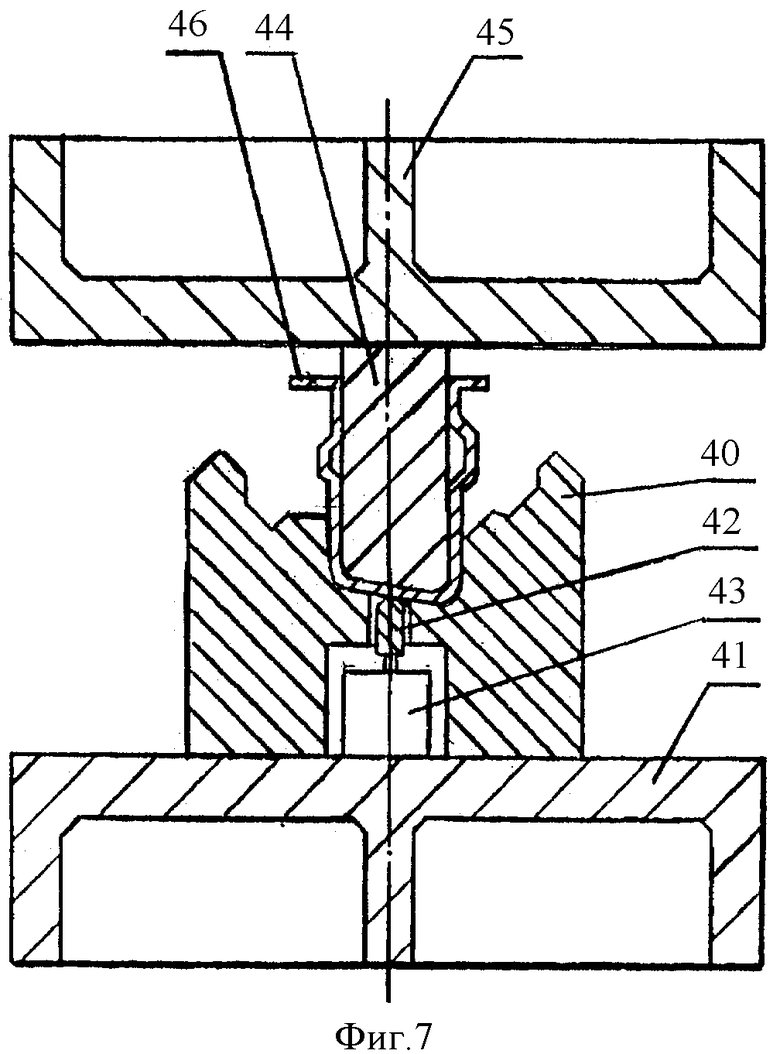

Теперь выполняют вторую основную формоизменяющую операцию гибки для свертывания полуфабриката и получения готовой детали с внутренними полостями на стенке, как показано на фиг.6 и фиг.7. Для этого вытянутый и обрезанный полуфабрикат 28 (фиг.6) укладывают на рабочую поверхность матрицы 40, установленной на нижней плите 41, и выставляют по фиксатору 42, который опирается на проволочные, пневматические или гидравлические пружины 43. При ходе ползуна пресса вниз пуансон 44, установленный на плите верха 45, осуществляет свертывание полуфабриката в готовую деталь 46 (фиг.7). При ходе ползуна пресса вверх фиксатор 42 оставляет деталь на пуансоне 44, с которого деталь снимается средствами механизации.

Проведенные экспериментальные работы в прессовом цехе предприятия подтверждают возможность получения качественных деталей по заявляемому технологическому процессу и возможность гибки сложных крупногабаритных деталей с внутренними полостями на стенке в штампе, показанном на фиг.6 и 7.

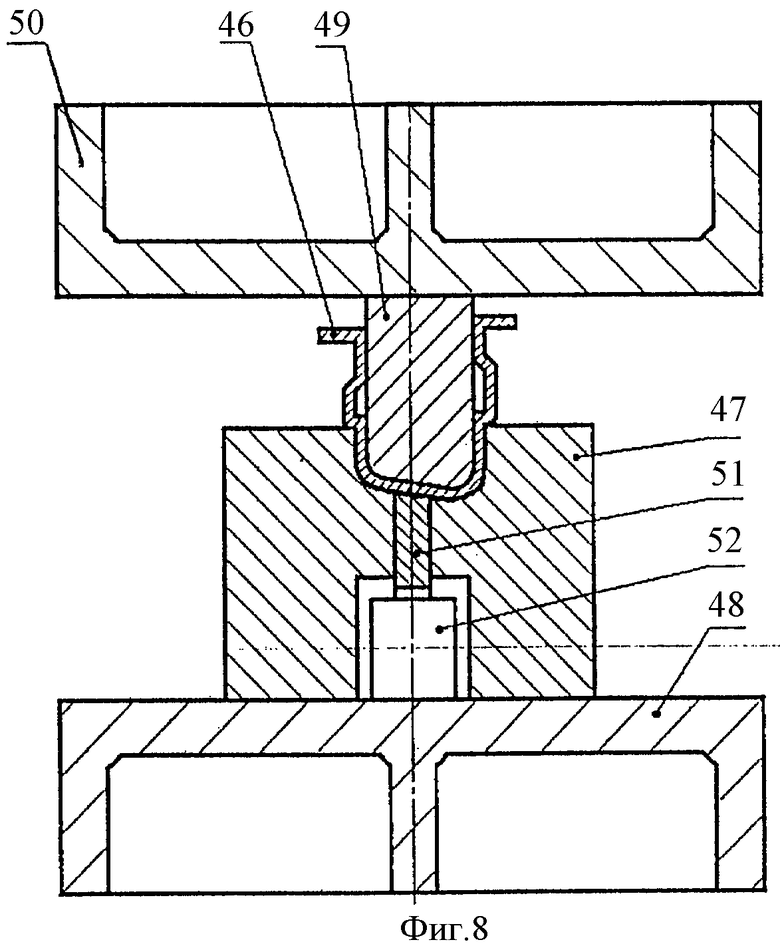

Если к точности штампуемой детали предъявляют более высокие требования, то деталь изготавливают по варианту 2 данного способа, когда к операциям штамповки по варианту 1 добавляют операцию правки. На фиг.8 показан центральный разрез правочного штампа. Для выполнения правки полуфабрикат 46 укладывают в матрицу 47, установленную на нижней плите 48. При ходе ползуна пресса вниз пуансон 49, установленный на плите верха 50, правит полуфабрикат 46 по матрице 47, и получают готовую деталь с внутренними полостями на стенке. При ходе ползуна пресса вверх выталкиватель 51 с помощью пневмоцилиндра 52 выталкивает готовую деталь из матрицы 47 и оставляет деталь на пуансоне 49, с которого деталь снимается средствами механизации.

Все варианты данного способа изготовления сложной крупногабаритной цельноштампованной детали, по сравнению с изготовлением детали, сваренной из отдельных частей, дают повышение усталостной прочности, коррозионной стойкости и точности детали и снижение нормы расхода листового материала на одну деталь, а также уменьшение трудоемкости и в целом снижение себестоимости изготовления.

Изобретение относится к области обработки металлов давлением, в частности позволит изготавливать сложные крупногабаритные цельноштампованные кузовные детали с вогнутыми или выпуклыми внутренними полостями на стенке детали. Деталь изготавливают при помощи двух основных формоизменяющих операций вытяжки и гибки. В процессе вытяжки из вырубленной и изогнутой заготовки получают полуфабрикат с окончательно отформованными внутренними полостями, соответствующими внутренним полостям на стенке детали. Осуществляют обрезку и выполняют вторую основную формоизменяющую операцию гибки для свертывания полуфабриката. Для обеспечения большей точности по второму варианту после свертывания полуфабриката в готовую деталь осуществляют ее правку. Повышается усталостная прочность, коррозионная стойкость и точность детали, снижается норма расхода листового материала на одну деталь, трудоемкость и себестоимость. 2 н.п. ф-лы, 8 ил.

| КУХТАРОВ В.И | |||

| и др | |||

| Проектирование технологических процессов холодной штамповки | |||

| - М.: Машиностроение, 1966, с.132-133 | |||

| Способ изготовления полых изделий из листовой заготовки | 1975 |

|

SU537733A1 |

| Штамп комбинированный | 1983 |

|

SU1323171A1 |

| СПОСОБ ШТАМПОВКИ КУЗОВНЫХ ПАНЕЛЕЙ С ФЛАНЦЕМ | 1992 |

|

RU2048227C1 |

| КОМПОЗИЦИИ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА, СОДЕРЖАЩИЕ ПРОПОЛИС | 2006 |

|

RU2380084C1 |

Авторы

Даты

2009-03-20—Публикация

2006-06-15—Подача