Изобретение относится к специальному производству шайб и колец, для получения которых применяются операции обработки металлов давлением.

Известно устройство по способу изготовления сферических или конических шайб высотой, в 2…2,5 раза превышающей толщину исходного материала (патент РФ №2422232, МПК8 B21D 53/20, опубл. 27.06.2011, Бюл. №18), содержащее матрицу, соосно располагающуюся с пробивным пуансоном имеющем конический торец и совмещенным с ним вырубным пунсоном, при этом по краям матрицы заготовка зафиксирована прижимом.

Недостатком изобретения является низкая производительность оснастки для реализации данного способа, так как для получения сферической или конической шайбы высотой в 2…2,5 раза превышающей толщину исходного материала используется штучная заготовка, которую необходимо устанавливать в рабочую зону устройства.

Так же известна конструкция штампа для вырубки шайб (патент РФ №22898, МПК8. B21D 28/14, B21D 37/12, опубл. 10.05.2001), принятая за прототип.

Штамп для вырубки шайб в листовом полосовом материале содержит подвижную и неподвижную плиты связанные между собой направляющими колонками и втулками, в нижней неподвижной плите размещены в шахматном порядке три съемные пробивные матрицы и три съемные вырубные матрицами, а также съемный ловитель, верхняя подвижная плита выполнена несущей с установленными в держателях в шахматном порядке тремя съемными пробивными пуансонами и тремя съемными вырубными пуансонами, при этом каждый вырубной пуансон снабжен центратором, диаметр которого соответствует внутреннему диаметру вырубаемой шайбы, межштамповое пространство ограничено с боков направляющими линейками, а сверху - съемником. При этом диаметр пробивной матрицы и диаметр пробивного пуансона соответствуют внутреннему диаметру вырубаемой шайбы, а диаметр вырубного пуансона и диаметр вырубной матрицы соответствуют наружному диаметру вырубаемой шайбы, причем их диаметры выбираются в зависимости от типа-размера изготавливаемых шайб. Кроме того, ловитель штампа размещен на нижней неподвижной плите между пробивной и вырубной матрицами, а в вырубном пуансоне центратор вырубного пуансона выполнен с коническим наконечником.

Недостатком конструкции данного штампа является возможность изготовления только плоских шайб. Изготовить сферические или конические шайбы высотой, в 2…2,5 раза превышающей толщину исходного материала в таком штампе невозможно.

Задачей изобретения является расширение технологических возможностей устройства для получения высоких сферических монтажных шайб, имеющих плоский участок на несферической торцевой поверхности и повышение производительности процесса.

Для решения поставленной задачи предлагается устройство для холодной штамповки высоких сферических монтажных шайб содержащее подвижную и неподвижную плиты связанные между собой направляющими колонками и втулками, в нижней неподвижной плите размещены съемные пробивные матрицы и съемные вырубные матрицами, а также съемный ловитель, верхняя подвижная плита выполнена несущей с установленными в держателях съемными пробивными пуансонами и съемными вырубными пуансонами, каждый вырубной пуансон снабжен центратором, диаметр которого соответствует внутреннему диаметру вырубаемой шайбы, межштамповое пространство ограничено с боков направляющими планками, а сверху - съемником, диаметр пробивной матрицы и диаметр пробивного пуансона соответствуют внутреннему диаметру вырубаемой шайбы, а диаметр вырубного пуансона и диаметр вырубной матрицы соответствуют наружному диаметру вырубаемой шайбы, а их диаметры выбираются в зависимости от типа-размера изготавливаемых шайб, кроме того ловители штампа размещены на нижней неподвижной плите между пробивной и вырубной матрицами, а в вырубном пуансоне центратор вырубного пуансона выполнен с коническим наконечником, при этом пуансон для формовки и пробивки выполнен двухступенчатым, нижняя ступень пуансона для формовки и пробивки выполнена с диаметром пробиваемого отверстия и длиной не менее двух высот получаемой высокой сферической монтажной шайбы, открытый торец малой ступени пуансона для формовки и пробивки выполнен конусным с углом конусности 120…130°, участок перехода между малой ступенью и второй ступенью пуансона для формовки и пробивки выполнен в соответствии с конфигурацией и размерами внутренней поверхности высокой сферической монтажной шайбы, рабочая полость матрицы выполнена по форме и глубине наружной конфигурации и размерам высокой сферической монтажной шайбы, переходящую в рабочий контур и размеры пробиваемого отверстия, в направляющих планках выполнены направляющие П-образные пазы, направляющие планки установлены на упругих буферах с возможностью вертикального перемещения относительно специальных винтов и фиксаторов.

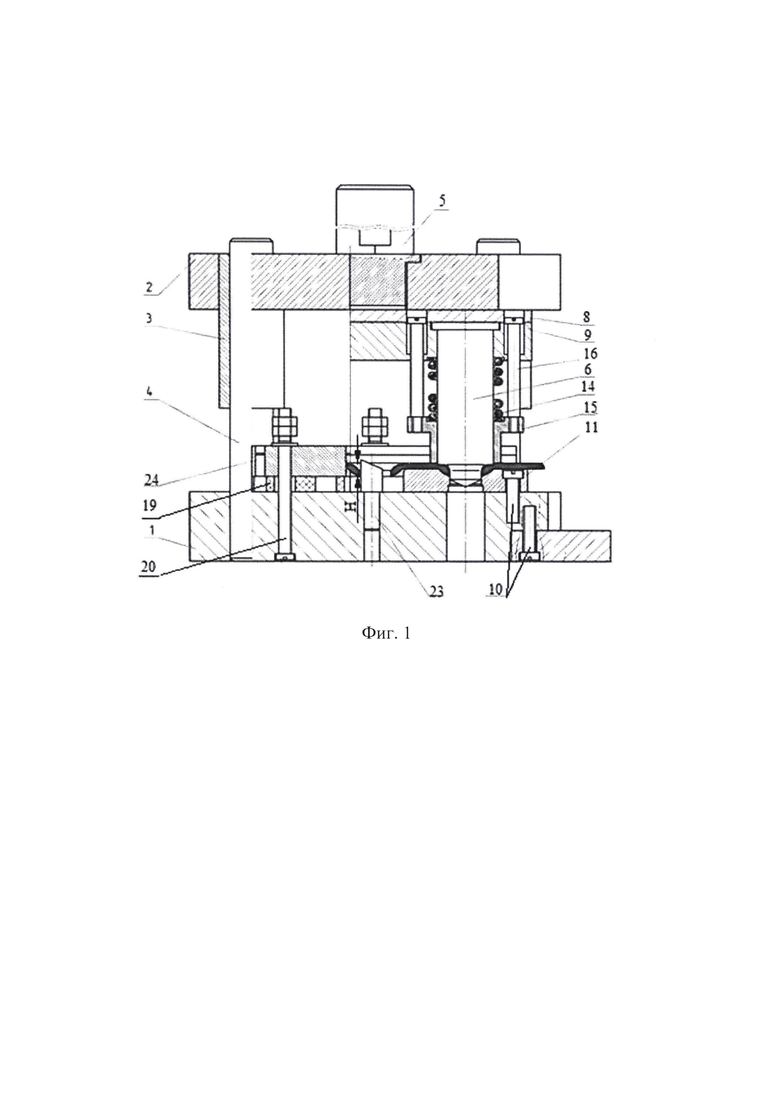

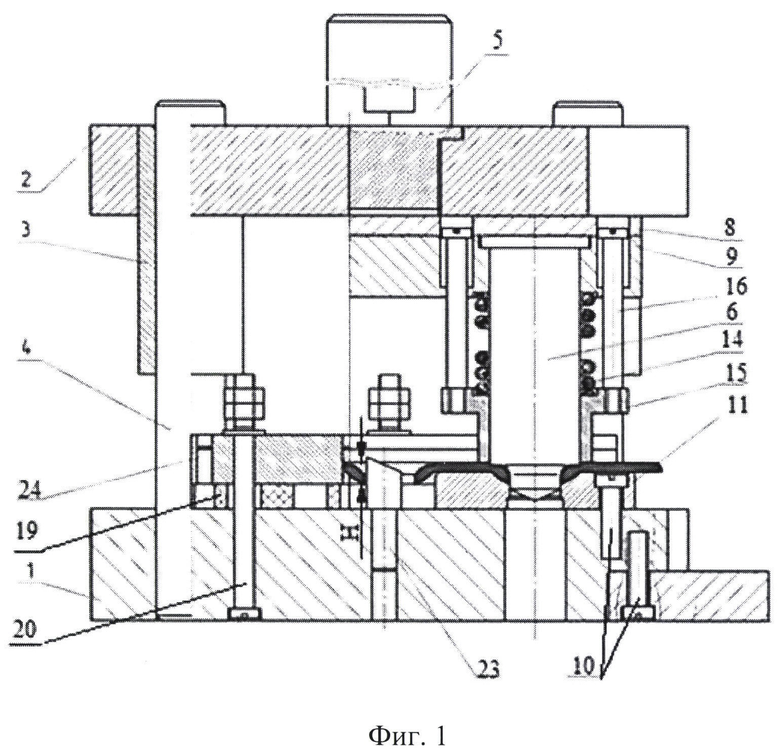

На фиг. 1 показан общий вид устройства для холодной штамповки высоких сферических монтажных шайб.

На фиг. 2 приведен вид сверху на нижнюю часть устройства.

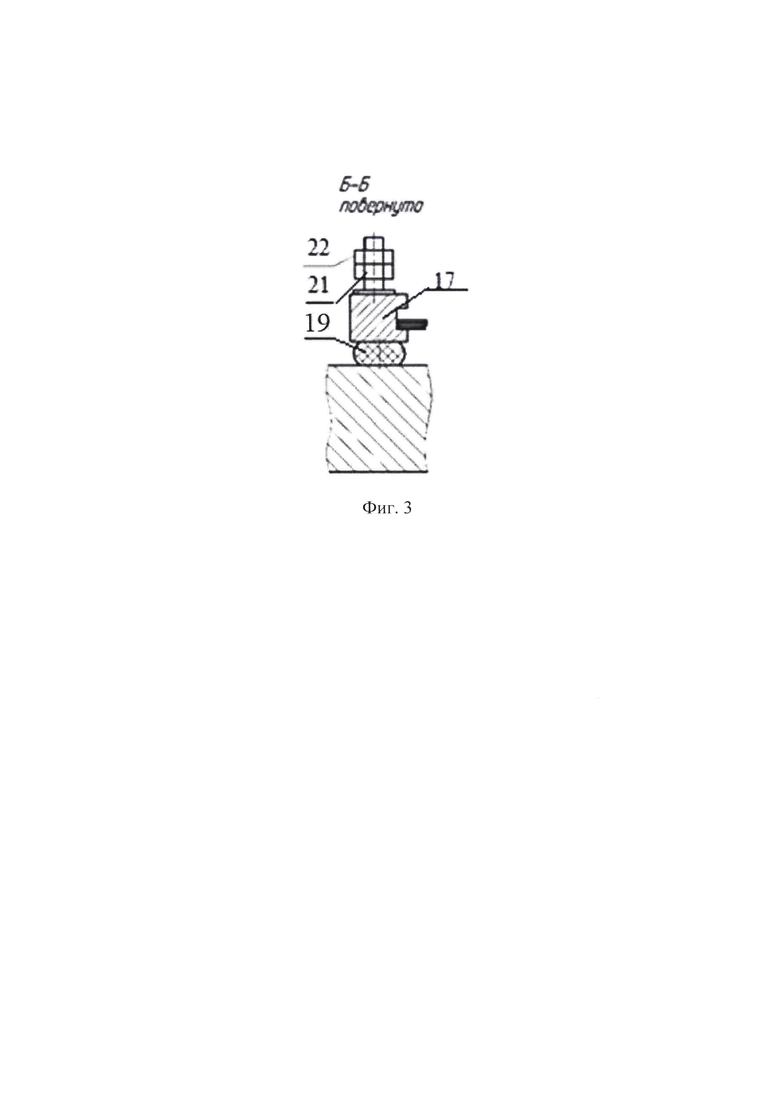

На фиг. 3 показано в разрезе положение направляющей планки устройства в момент осуществления штамповочной операции.

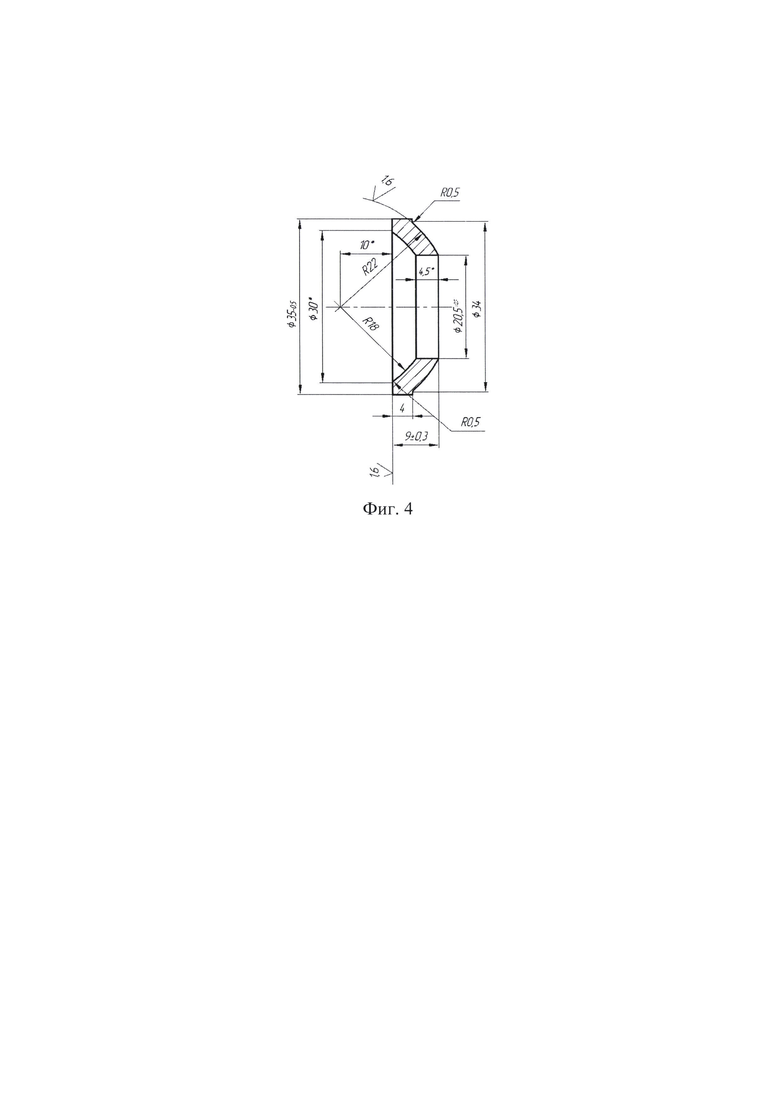

На фиг. 4 приведена высокая сферическая монтажная шайба, имеющая плоский участок на несферической торцевой поверхности.

Устройство (фиг. 1) содержит неподвижную плиту 1 и подвижную плиту 2, связанные между собой направляющими втулкам 3 и направляющим колонкам 4 заднего расположения. К подвижной плите 2 прикреплен хвостовик 5, который закреплен на ползуне (не показан) пресса. Ступенчатый пуансон 6 для формовки и пробивки и пуансон 7 для вырубки верхними опорными торцами упираются в подкладную плиту 8 и закреплены с помощью пуансонодержателя 9 и винтов 10. Нижняя ступень ступенчатого пуансона 6 для формовки и пробивки выполнена с диаметром, равным внутреннему диаметру высокой сферической монтажной шайбы и длиной не менее чем двум высотам Н высокой сферической монтажной шайбы. Открытый торец нижней ступени пуансона 6 для формовки и пробивки имеет форму конуса с углом конусности 120°…130°. Верхняя ступень пуансона 6 для формовки и пробивки выполнена равной наружному диаметру высокой сферической монтажной шайбы, участок перехода от нижней ступени к верхней соответствует конфигурации внутренней поверхности высокой сферической монтажной шайбы. В устройстве также использована матрица 11 для формовки и пробивки, в которой выполнена полость, соответствующая наружной поверхности высокой сферической монтажной шайбы и рабочее отверстие для пробивки. Матрица 11 для формовки и пробивки и матрица 12 для вырубки прикреплены к неподвижной плите 1 с помощью винтов 10 и штифтов 13. Для осуществления поджатая полосы в зоне обработки, а также для выполнения съема использован подпружиненный пружинами 14 цилиндрический прижим-съемник 15, закрепленный в пуансонодержателе 9 специальными винтами 16. Для направленного и точного движения полосы использованы направляющие планки 17 и 18 с П-образными пазами контактирующие с резиновыми буферами 19, закрепленные на неподвижной плите 1 специальными винтами 20 позволяющими перемещать направляющие планки 17 и 18 в вертикальном направлении при выполнении рабочей операции и аналогично обеспечить опускание и подъем полосы для ее последующего перемещения. Движение направляющих планок 17 и 18 в вертикальном направлении регулируется гайками 21 и контргайкой 22. В конструкции устройства предусмотрены ловитель 23, фиксатор 24, упор временный 25 и кольцо 26 необходимые для регулирования перемещения полосы в направляющих планках 17 и 18.

Устройство для холодной штамповки высоких сферических монтажных шайб работает следующим образом. Перед началом работы осуществляют настройку устройства, которая заключается в закреплении верхней части устройства в ползуне пресса с использованием хвостовика 5, который крепится к подвижной плите 2, регулировке вертикального перемещения направляющих планок 17 и 18 на требуемую высоту Н. Также устройство содержит неподвижную плиту 1 и подвижную плиту 2, связанные между собой направляющими втулкам 3 и направляющим колонкам 4. Вертикальный ход Н регулируют в зависимости от высоты, получаемой высокой сферической монтажной шайбы и возможности перемещения полосы в процессе штамповки с одной позиции до другой. Регулировку проводят с помощью гайки 21 и контргайки 22 (фиг. 3). С помощью кольца 26 временный упор 25 выдвигают на рабочую позицию, в П образные пазы (фиг. 3) направляющих планок 17 и 18 устанавливают полосу до соприкосновения с временным упором 25. Включают пресс, и верхняя часть устройства начинает движение вниз по направляющим втулкам 3 и колонкам 4. Происходит контакт ступенчатого пуансона 6 для формовки и пробивки, а также кольцевого прижима-съемника 15 с поверхностью полосы. Ступенчатый пуансон 6 для формовки и пробивки и пуансон 7 для вырубки верхними опорными торцами упираются в подкладную плиту 8 и закреплены с помощью пуансонодержателя 9 и винтов 10. В результате этого полоса воздействует на заплечики направляющих планок 17 и 18 и приводит их в движение, сжимая резиновый буфер 19. Вертикальное перемещение направляющих планок 17 и 18 происходит по специальным винтам 20 и ограничивается фиксаторами 24. В конце рабочего хода кольцевой прижим-съемник 15 с помощью пружины 14 прижимает полосу к торцевой поверхности матрицы 11. Осуществляют формовку и пробивку участка полосы, контактирующего с рабочей поверхностью ступенчатого пуансона 6 для формовки и пробивки. Происходит формование высоких сферических монтажных шайб заданной формы (фиг. 4). При обратном ходе пружину 14 разжимают, и полосу снимают с пуансона 6 прижимом-съемником 15. При этом движение прижима-съемника 15 ограничивают специальными винтами 16. Резиновые буфера 19 разжимают и поднимают направляющие планки 17 и 18 в исходное положение по специальным винтам 20 и фиксаторам 24. В результате этого полосу вместе с отформованном участком высотой Н приподнимают над матрицей 11 для формовки и пробивки. Из рабочего положения с помощью кольца 26 выдвигают временный упор 25 и перемещают полосу в П-образных пазах до ловителя 23 и фиксируют положение полосы по пробитому отверстию. Вновь включают пресс и на первой позиции устройства осуществляют вытяжку и пробивку участка полосы. При обратном ходе производят перемещение полосы на вторую рабочую позицию. При этом величину и точность перемещения обеспечивают наличием ловителя 23. При рабочем ходе ползуна пресса на полосу одновременно воздействуют два пуансона: пуансон 6 осуществляет вытяжку и пробивку на первой позиции, а пуансон 7 (фиг. 2) вырубку с удалением готовой высокой сферической монтажной шайбы из устройства. Для повышения точности вырубки в пуансоне 7 установлен центратор (не показан).

Применение ступенчатого пуансона 6 для формовки и пробивки с конической торцевой поверхностью приводит к тому, что на первой стадии осуществляют формовку материала в рабочую полость матрицы 11 для формовки и пробивки и частичное ее заполнение и только после этого происходит пробивка отверстия и формирование сферической поверхности и кольцевого плоского участка опорной площадки высокой сферической монтажной шайбы (фиг. 4).

Преимуществом устройства является возможность использования полосы или ленты для получения высоких сферических монтажных шайб со сферической поверхностью, имеющих плоский опорный участок благодаря совмещению вытяжки и пробивки на одной позиции устройства и возможности получения высоких сферических монтажных шайб требуемой высоты благодаря наличию направляющих планок с П-образными пазами, имеющих возможность вертикального перемещения в процессе штамповки. Помимо этого, совмещение операции вытяжки и пробивки повышают производительность технологического процесса. Устройство может быть применено при штамповке высоких сферических монтажных шайб с использованием автоматических подач.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Способ последовательной штамповки | 1990 |

|

SU1801678A1 |

| Штамп совмещенного действия | 1981 |

|

SU1003970A1 |

| АВТОМАТ СОВМЕЩЕННОЙ ВЫРУБКИ | 1992 |

|

RU2025174C1 |

| Блок штампа со сменным пакетом для обработки листового материала | 1978 |

|

SU682306A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ИЛИ КОНИЧЕСКИХ ШАЙБ ВЫСОТОЙ, В 2...2,5 РАЗА ПРЕВЫШАЮЩЕЙ ТОЛЩИНУ ИСХОДНОГО МАТЕРИАЛА | 2009 |

|

RU2422232C1 |

| Комбинированный штамп | 1979 |

|

SU963620A1 |

| Штамп последовательного действия для получения деталей со ступенчатым отверстием | 1979 |

|

SU776718A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении сферических монтажных шайб. Устройство содержит пуансон для формовки и пробивки, пуансон для вырубки, матрицу для формовки и пробивки и матрицу для вырубки. Пуансоны установлены посредством пуансонодержателя на подвижной плите. Матрицы прикреплены к неподвижной плите. Пуансон для пробивки и формовки выполнен двухступенчатым с нижней ступенью, диаметр которой равен внутреннему диаметру шайбы, а длина составляет не менее чем две высоты шайбы. Открытый торец малой ступени указанного пуансона выполнен конусным с углом 120-130°. Участок перехода между малой ступенью и второй ступенью пуансона для формовки и пробивки выполнен соответствующим конфигурации и размерам внутренней поверхности шайбы. Предусмотрены направляющие планки с направляющими П-образными пазами, установленные на упругих буферах, закрепленных на неподвижной плите посредством винтов, с возможностью вертикального перемещения относительно упомянутых винтов. В результате обеспечивается возможность получения сферических монтажных шайб высотой, превышающей в 2-2,5 раз толщину исходного материала, и повышение производительности процесса. 4 ил.

Устройство для холодной штамповки сферических монтажных шайб, содержащее пуансон для формовки и пробивки, пуансон для вырубки, матрицу для формовки и пробивки и матрицу для вырубки, отличающееся тем, что оно снабжено подвижной и неподвижной плитами, связанными между собой посредством направляющих колонок и втулок, ловителем и направляющими планками, пуансон для формовки и пробивки и пуансон для вырубки установлены посредством пуансонодержателя на подвижной плите, матрица для формовки и пробивки и матрица для вырубки прикреплены к неподвижной плите, пуансон для пробивки и формовки выполнен двухступенчатым с нижней ступенью, диаметр которой равен внутреннему диаметру сферической монтажной шайбы, а длина составляет не менее чем две высоты сферической монтажной шайбы, открытый торец малой ступени пуансона для формовки и пробивки выполнен конусным с углом 120-130°, участок перехода между малой ступенью и второй ступенью пуансона для формовки и пробивки выполнен соответствующим конфигурации и размерам внутренней поверхности сферической монтажной шайбы, а направляющие планки выполнены с направляющими П-образными пазами, установлены на упругих буферах, закрепленных на неподвижной плите посредством винтов, с возможностью вертикального перемещения относительно упомянутых винтов.

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ИЛИ КОНИЧЕСКИХ ШАЙБ ВЫСОТОЙ, В 2...2,5 РАЗА ПРЕВЫШАЮЩЕЙ ТОЛЩИНУ ИСХОДНОГО МАТЕРИАЛА | 2009 |

|

RU2422232C1 |

| Способ изготовления сферических или конических шайб | 1978 |

|

SU770625A1 |

| КОРПУС МУЛЬТИСЕРВИСНОЙ ТРАНСПОРТНОЙ ПЛАТФОРМЫ | 2020 |

|

RU2746065C1 |

| US 2052063 A1, 25.08.1936. | |||

Авторы

Даты

2022-06-28—Публикация

2021-09-06—Подача