I

Изобретение относится к конструкциям массообменных аппаратов и может быть использовано для переработки жидкостей, засоряющих аппараты, например, масляных мисцелл, в пищевой, фармацевтической и химической промышленности.

Известен дистилляционный аппарат вихревого типа, содержащий контактную т{убку, внутри которой установленывихревые элементы образующие зазор с контактной трубкой 1 .

Наиболее близок по технической сущности к предложеннолу тепломассообменный аппарат, содержащий корпус, контактные трубки и размещенные в них элементы, выполненные в виде лопаточных завихрителей и тангенциально расположенных пластин 2.

Конструкция этих аппаратов позволяет организовать только пленочное течение жидкой фазы, что в значительной мере сокращает поверхность контакта фаз. Кроме того, эта конструкция не гозволяет изготавливать аппараты большой единичной мощности. При увеличении диаметр контактной трубки интенсивность процесса массообмена снижается, так как через

центральную часть атшарата проскакивает паровой поток, который не контактирует с жидкой фазой. Последняя удерживается центробежными силами на периферии. Внутренний объем аппарата используется нерационально.

Цель изобретения - интенсификация процесса массообмена за счет увеличения времени контакта фаз.

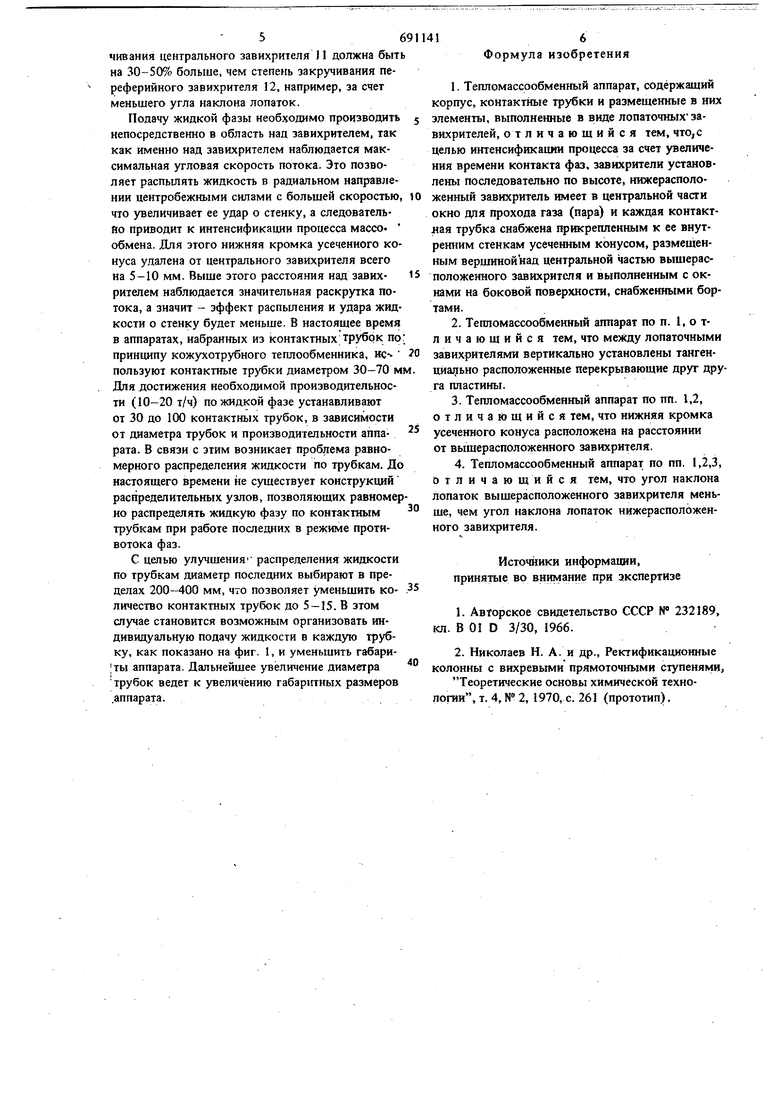

Это достигается тем, что в тепломассообменном аппарате завихрители установлены последовательно по высоте, нижерасположенный завихритель имеет в своей центральной части окно для прохода газа (пара) и каждая контактная трубка снабжена прикрепленным к ее внутренним стенкам усеченным конусом, размещеннь1М верщиной над центральной частью выщерасположенного завихрителя и выполне|«ь1м с окнами на его боковой поверхности, снабженными бортами.

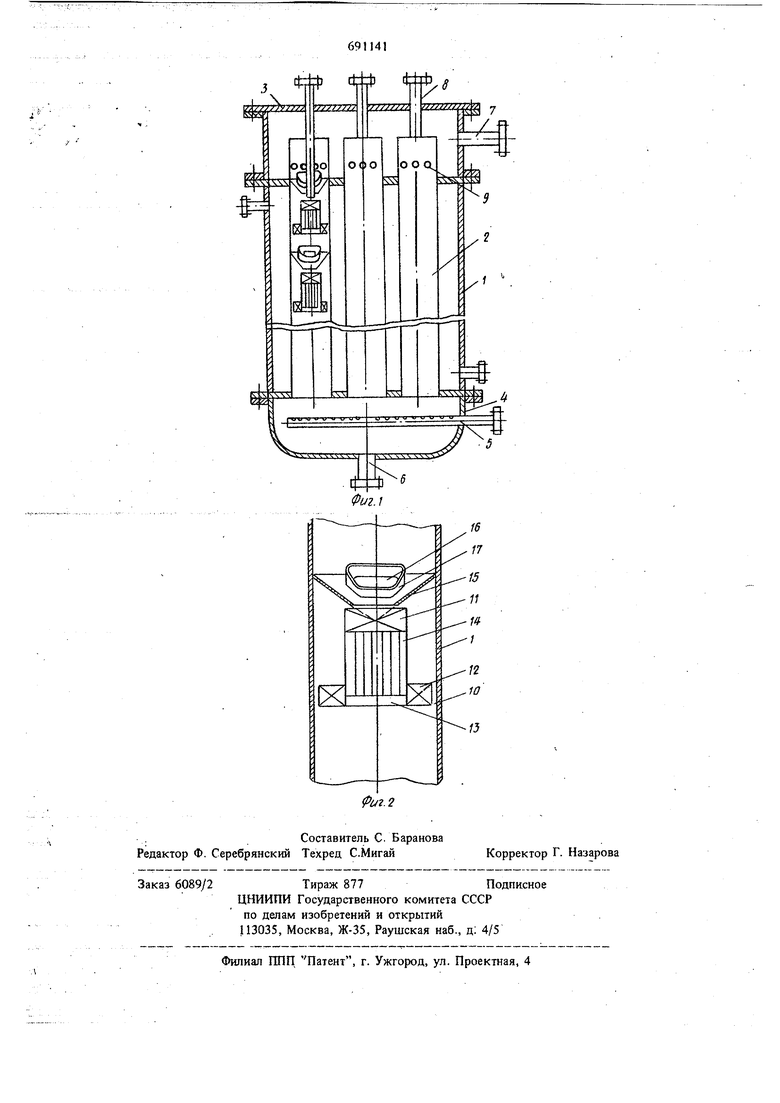

Целесообразно в аппарате между лопаточными завихрителями вертикально устанавливать тангенциально расположенные перекрывающие друг друга пластины; нижнюю кромку усеченного конуса располагать на расстоянии 5-10 мм от вышерасположенного завихрителя, угол наклона лопаток вышерасположенного завихрителя иметь меньше нйжерасположегшого завихрителя. На фиг. 1 изображен тепломассообменный аппарат, вертикальный разрез; на фиг. 2 - кон- тактная трубка, вертикальный разрез. Тепломассообменный аппарат содержит корпус 1, контактные трубки 2, набра}шые в пакет по принципу кожухотрубного теплообменника, верхнюю крышку 3, днище 4 с барботером 5, патрубок 6 для отвода жидкой фазы. Аппарат имеет патрубок для отвода паровой фазы 7 и патрубки 8 для подачи исходного продукта. Кон тактная трубка 2 имеет отверстия 9 для возврата жидкой фазы, выбрасываемой из аппарата в режиме, близком к захлебыванию. Внутри каждой контактной трубки 2 установлены с зазором 10 элементы, состоящие из центрального лопаточного завихрителя II и периферийного лопаточного завихрителя 12, имеющего в своей центральной части окно 13 для прохода газовой фазы. Завихрители 11 и 12 соединены между собой с помощью вертикальных тангенциально расположенных и перекрывающих друг друга с зазором пластин 14. Каждая контактная трубка 2 снабжена прикрепленным к ее внутренним стенкам усеченным конусом 15, вер шина которого находится в центре центрального завихрителя 11, а боковая поверхность снабжена окнами 16 для прохода газовой (паровой) фа зы. По кромке окон 16 закреплены ограничительные бортики 17, позволяющие организовать направленное движение жидкости от периферии к центру завихрителя 11 без перетекания ее через окна, что необходимо для предотвращения уноса.g Тепломассообменный аппарат работает следующим образом. Жидкую фазу подают через патрубки 8 в каждую контактную трубку 2. Газовая (паровая) фа за поступает в аппарат через барботер 5 и подним ется вверх. Приходя через элементы, она первоначально делится на два потока, один из которы проходит через окно 13, а другой закручивается в завихрителе 12. Первый поток делится еще на две части. Одна из них направляется через тангенциально расположенные пластины 14 и при обретает закрученное движение с преобладанием радиального перемещения (от центра к периферии), а вторая - проходит через завихритель 11 также приобретая закрученное дви)кение. Жидкая фаза стекает с вышележащего элемента через сливной зазор 10 и с помощью кону са 15 направляется в центр завихрителя 11 ниже лежащего элемента. За счет сил трения газовый (паровой) поток, проходящий через завихритель И, сообщает жидкости вращательное движение, что приводит к отбрасывангао жидкости в ради614 альном направлении центробежными силами. При соприкосновении жидкости с газовым (паровым) потоком, проходящим через тангенциально расположенные пластины 14, радиальное перемещекие жидкости усиливается, что приводит к увеличению силы удара жидкости о стенку контактной трубки 2 и уменьшает унос жидкости при ее движении от завихрителя 11 к стенке контактной трубки 2. После удара о стенку жидкость стекает вниз по контактной трубке 2 в сливной зазор 10, при этом газовый (паровой) поток, проходящий через завихритель 12, закручивает стекающую пленку, турбулизируя ее и увеличивая поверхность контакта фаз за счет волнообразования. Газовый поток из нижележащего элемента поступает в выщележащий элемент через окна 16 в конусе 15. Ограничительные бортики 17 предотвращают унос жидкой фазы при ее перетекании с вышележащего элемента на нижележащий через конус. Процесс массообмена протекает везде, где есть контакт фаз. В аппарате имеются следующие зоны массообмена: в конусе, над завихрителем 11, между торцовыми кромками завихрителя 11 и стенкой контактной трубки 2, в месте удара жидкой фазы о стенку контактной трубки 2, между верхними кромками завихрителя 12 и местом удара жидкости о стенку. Практически осуществляется нетрерывный контакт фаз на протяжении всего движения фаз в аппарате. Однако наиболее интенсивно процесс массообмена протекает в месте удара жидкости о стенку и между торцовыми кромками завихрителя 11 и стенкой контактной трубки 2, так как именно здесь удается максимально турбулизировать жидкую фазу и развить поверхность контакта фаз. Наличие конуса позволяет избежать зон застоя и исключить забивание аппарата при работе на жидкостях засоряющих аппарат, например, масляных мисцеллах. Как видно из вышеизложенного, для осуществления нормальной работы аппарата необходимо обеспечить определенное соотношение между потоками газа (пара), проходящими через завихрители 11 и 12. Количество газовой (паровой) фазы, проходящее через завихритель II, должно исключать проваливание жидкости через лопатки завихрителя; в то же время не должно быть уноса жидкости с завихрителя 11 вверх. Количество газовой (паровой) фазы, проходящее через завихритель 12, должно обеспечивать стекание жидкости через сливной зазор 10, и позволять накапливать жидкость между завихрителем 12 и верхней кромкой конуса 15 в виде вращающейся пленки. В рабочем диапазоне среднерасходных скоростей газовой (паровой) фазы (5-7 м/с) эти условия обеспечиваются созданием различной степени закручивания потока, т.е. степень закру5чивания центрального завихрителя J1 должна быт на 30-50% больше, чем степень закручивания переферийного завихрителя 12, например, за счет меньшего угла наклона лопаток. Подачу жидкой фазы необходимо производить непосредственно в область над завихрителем, так как именно над завихрителем наблюдается максимальная угловая скорость потока. Это позволяет распылять жидкость в радиальном направ;гении центробежными силами с большей скоростью что увеличивает ее удар о стенку, а следовательйо приводит к интенсификации процесса массе. обмена. Для этого нижняя кромка усеченного конуса удалена от центрального завихрителя всего на 5-10 мм. Выше этого расстояния над завихрителем наблюдается значительная раскрутка потока, а значит - эффект распыления и удара жидкости о стенку будет меньше. В настоящее время в аппаратах, набранных из контактных трубок по принципу кожухотрубного теплообменника, ис- пользуют контактные трубки диаметром 30-70 м Для достижения необходимой производительности (10-20 т/ч) по жидкой фазе устанавливают от 30 до 100 контактных трубок, в зависимости от диаметра трубок и производительности аппарата. В связи с этим возникает проблема равномерного распределения жидкости по трубкам. До настоящего времени не существует конструквдй распределительных узлов, позволяющих равномер но распределять жидкую фазу по контактным трубкам при работе последних в режиме противотока фаз. С цепью улучшения распределения жидкости по трубкам диаметр последних выбирают в пределах 200-400 мм, что позволяет уменьшить количество контактных трубок до 5-15. В зтом случае становится возможным организовать индивидуальную подачу жидкости в каждую трубку, как показано на фиг. 1, и уменьшить габари|ты аппарата. Дальнейшее увеличение диаметра трубок ведет к увеличению габаритных размеров .аппарата. Формула изобретения 1.Тепломассообменный аппарат, содержащий корпус, контактные трубки и размещенные в них элементы, выполненные в виде лопаточныхзавихрителей, от личающийся тем, что,с целью интенсификации процесса за счет увеличения времени контакта фаз. завихрители установлены последовательно по высоте, нижерасположенный завихритель имеет в центральной части окно для прохода газа (пара) и каждая контактлая трубка снабжена прикрепленным к ее внутренним стенкам усеченным конусом, размец1енным вершинойнад центральной частью вышерасположенного завихритспя и выполненным с окнами на боковой поверхности, снабженными бортами. 2.Тепломассообмеиный аппарат по п. 1, о тличаюшийся тем. что между лопаточными завихрителями вертикально установлены тангенциаттьно расположенные перекрывающие друг друга пластины. 3.Тепломассообменный аппарат по пп. 1,2, отличающийся тем, что нижняя кромка усеченного конуса расположена на расстоянии от вышерасположенного завихрнтепя. 4.Тепломассообменный аппарат по пп. 1,2,3, отличающийся тем, что угол наклона лопаток выщерасположенного завихрителя меньше, чем угол наклона лопаток нижерасположенного завихрителя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 232189, кл. В 01 D 3/30, 1966. 2.Николаев Н. А. и др.. Ректификационные колонны с вихревыми прямоточными ступенями Теоретические основы химической технологии, т. 4, N 2, 1970, с. 261 (прототип).

К

JS

,17

-15

11

т -/

-/2

.ю

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппрат | 1988 |

|

SU1556725A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| ВИХРЕВАЯ МАССООВМЕННАЯ КОЛОННА | 1972 |

|

SU330875A1 |

| Тарелка для массообменных аппаратов | 1979 |

|

SU865310A1 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| Массообменный аппарат | 1979 |

|

SU860795A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| Тепломассообменный аппарат | 1984 |

|

SU1187834A1 |

| Тепломассообменный аппарат | 1979 |

|

SU829124A1 |

Авторы

Даты

1979-10-15—Публикация

1977-09-12—Подача