(54) ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1984 |

|

SU1187834A1 |

| Массообменный аппарат вихревого типа | 1974 |

|

SU472661A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Контактное устройство для массообменного аппарата | 1978 |

|

SU766610A1 |

| Контактная прямоточная тарелка | 1981 |

|

SU986444A1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2033235C1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2122881C1 |

| Массообменный аппарат | 1980 |

|

SU973140A1 |

| Тепломассообменный аппарат | 1977 |

|

SU691141A1 |

I

Изобретение относится к химическому и нефтеперерабатывающему оборудованию и предназначено для процессов ректификации, абсорбции и очистки газов.

Известен контактный элемент, выполненный в виде завихрителя, заключенного в обечайку, выполненную с отверстиями в нижней части и снабженную направляющим конусом и распределителем 1.

Однако в таком устройстве поверхность контакта фаз незначительна.

Известен контактный аппарат, содержащий перфорированные конусные элементы, переходящие -в основании в шестигранную обечайку и образующие по высоте аппарата ступени контакта, причем конусные элементы соседних ступеней контакта обращены друг к другу поочередно то верщинами, то основаниями 2.

Однако в данной конструкции щестигранная обечайка не является секционирующим элементом, так как полностью не перерывает паровое пространство. Контактный аппарат работает в барботажном режиме, при этом расположение конусных элементов не позволяет организовать более производительный и эффективный контакт фаз с центробежной сепарацией и закруткой потоков.

Наиболее близким техническим рещением к предлагаемому является контактное устройство, включающее конус, закрепленный в колонне верщиной вниз и выполненный с прорезями и направленными внутрь пластинами. Переток жидкости из конуса в конус по высоте аппарата осуществляется по переточным трубам, при этом контакт фаз протекает во вращающемся по стенке конуса газожидкостном слое 3.

Недостатком известного устройства является то, что переток жидкост1| из конуса в конус осуществляется по трубам без контакта с газом при неэффективном использ9вании высоты сепара-ционного пространства. Наличие труб в сепарационном пространстве приводит к торможению вращения потока газа и снижению эффективности центробежной сепарации фаз. В результате снижается производительность и эффективность массообмена. Кроме того, отсутствие секционирующих обечаек приводит к перераспределению фаз по элементам, что также снижает эффективность массообмена.

Цель изобретения - увеличение производительности и эффективности массообмена за счет улучшения условий сепарации и организации дополнительного контакта фаз.

Цель достигается тем, что нижняя часть каждого конуса снабжена устройством для разбрызгивания жидкости, цилиндрической обечайкой с лопаточным завихрителем, при этом цилиндрическая обечайка расположена на расстоянии относительно конуса нижележащего контактного устройства.

Целесообразно аппарат снабжать обечайками, соединяющими соединение по высоте конусы, каждая из которых выполнена с высотой, равной расстоянию между соседними контактными устройствами, что гарантирует полное секционирование потоков по сечению аппарата.

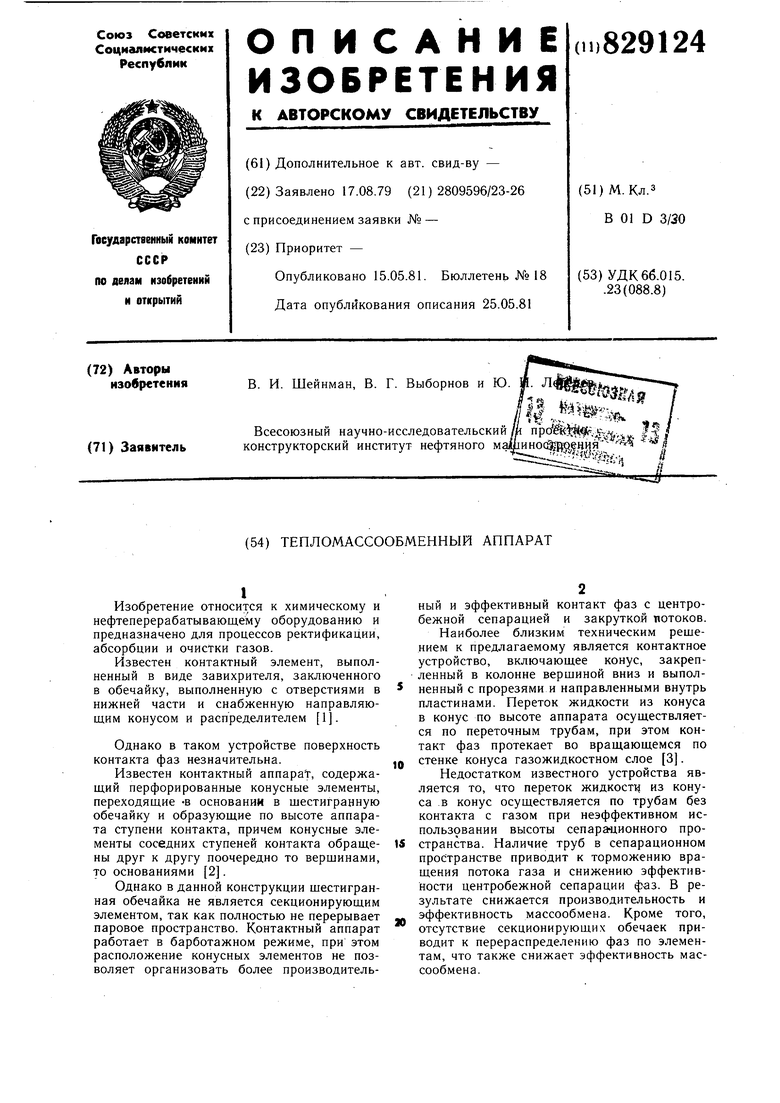

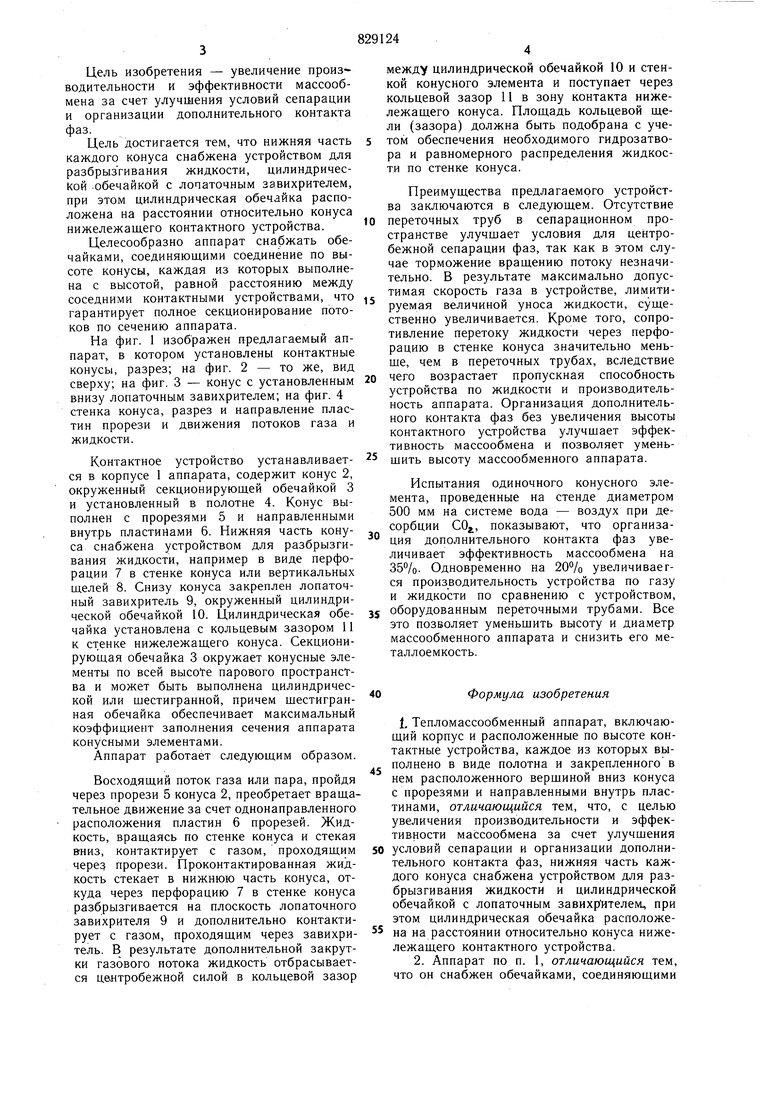

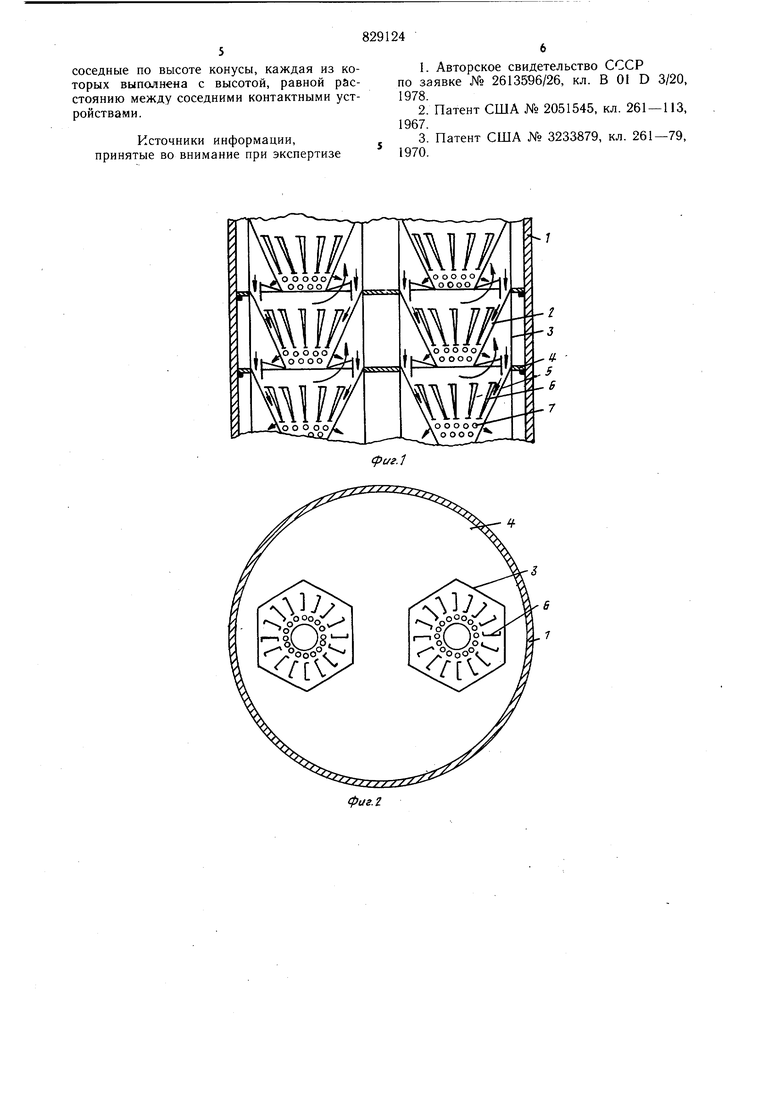

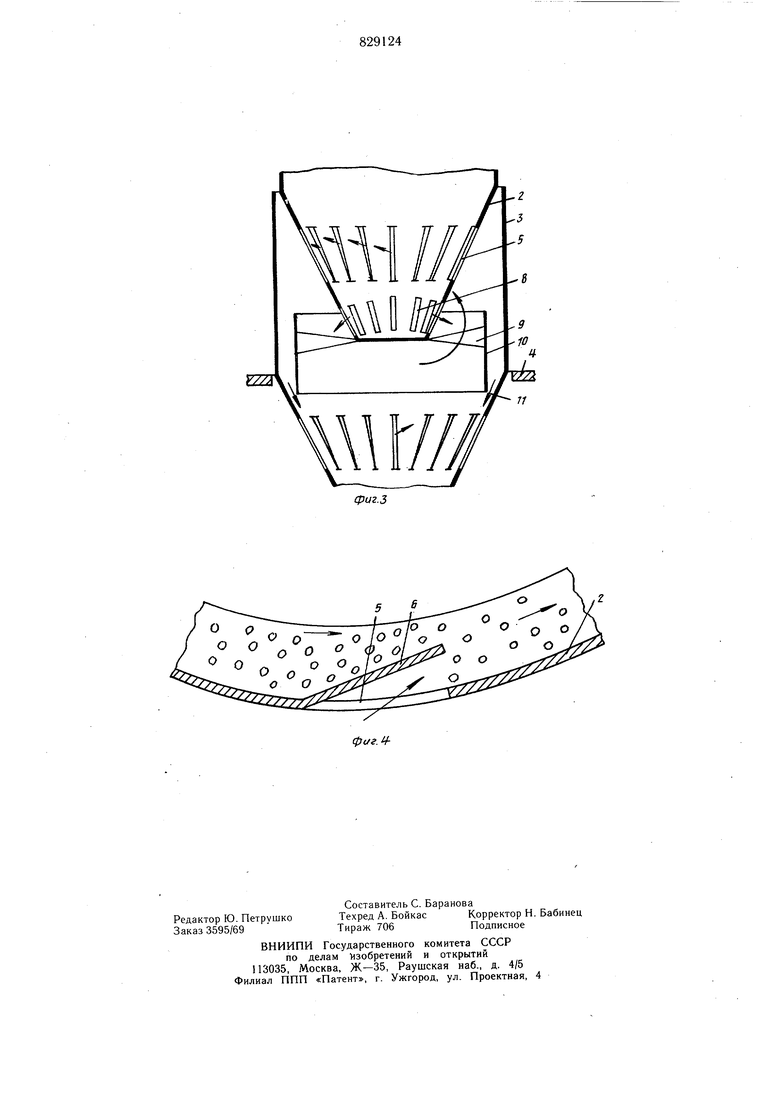

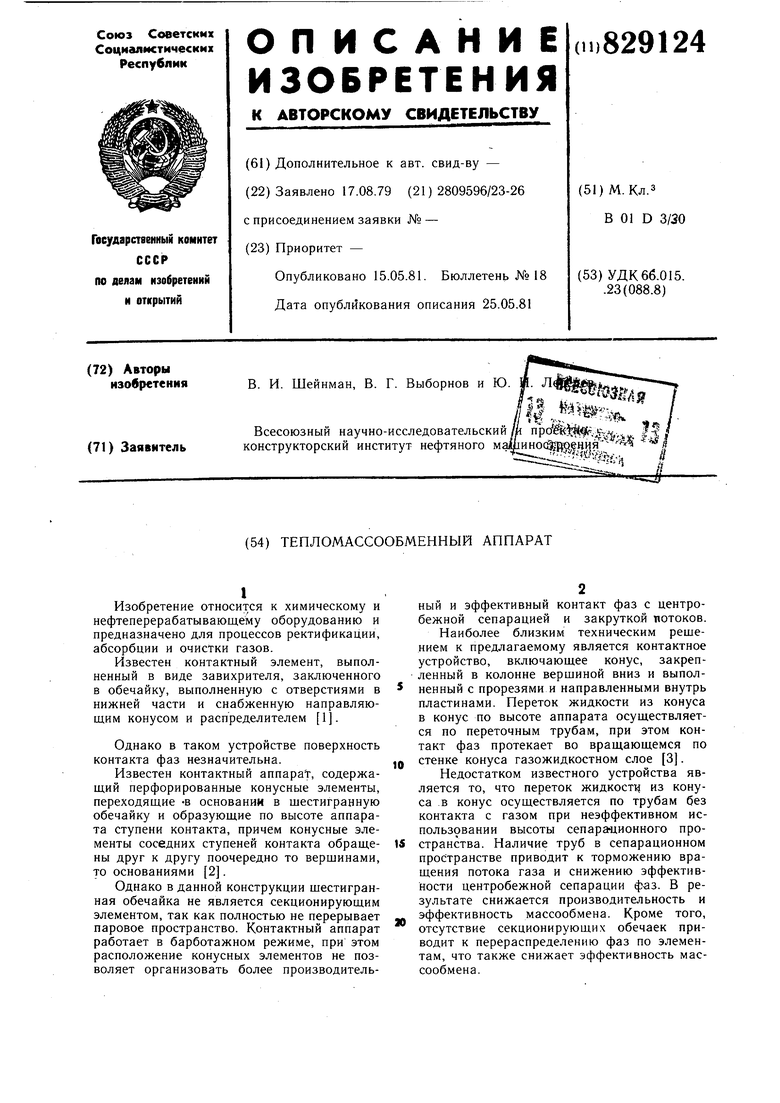

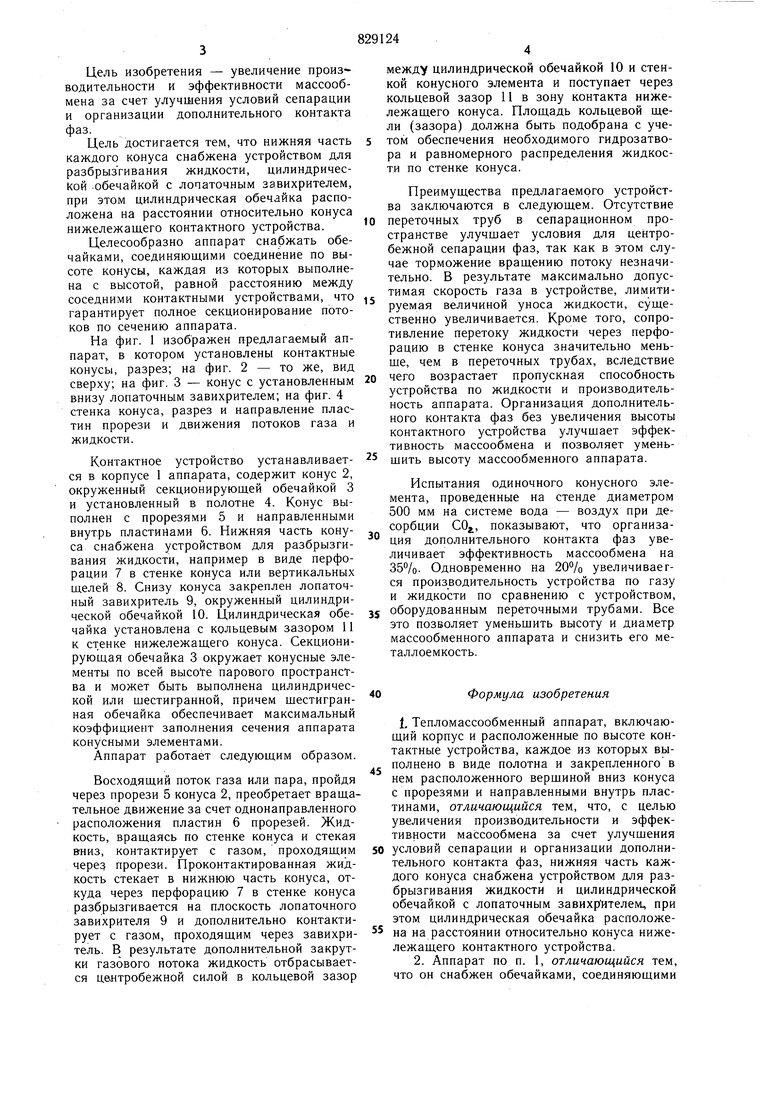

На фиг. 1 изображен предлагаемый аппарат, в котором установлены контактные конусы, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - конус с установленным внизу лопаточным завихрителем; на фиг. 4 стенка конуса, разрез и направление пластин прорези и движения потоков газа и жидкости.

Контактное устройство устанавливается в корпусе 1 аппарата, содержит конус 2, окруженный секционирующей обечайкой 3 и установленный в полотне 4. Конус выполнен с прорезями 5 и направленными внутрь пластинами 6. Нижняя часть конуса снабжена устройством для разбрызгивания жидкости, например в виде перфорации 7 в стенке конуса или вертикальных щелей 8. Снизу конуса закреплен лопаточный завихритель 9, окруженный цилиндрической обечайкой 10. 1Дилиндрическая обечайка установлена с кольцевым зазором 11 к стенке нижележащего конуса. Секционирующая обечайка 3 окружает конусные элементы по всей высоте парового пространства и может быть выполнена цилиндрической или щестигранной, причем щестигранная обечайка обеспечивает максимальный коэффициент заполнения сечения аппарата конусными элементами.

Аппарат работает следующим образом.

Восходящий поток газа или пара, пройдя через прорези 5 конуса 2, преобретает вращательное движение за счет однонаправленного расположения пластин 6 прорезей. Жидкость, вращаясь по стенке конуса и стекая вниз, контактирует с газом, проходящим черед прорези. Проконтактированная жидкость стекает в нижнюю часть конуса, откуда через перфорацию 7 в стенке конуса разбрызгивается на плоскость лопаточного завихрителя 9 и дополнительно контактирует с газом, проходящим через завихритель. В результате дополнительной закрутки газового потока жидкость отбрасывается центробежной силой в кольцевой зазор

между цилиндрической обечайкой 10 и стенкой конусного элемента и поступает через кольцевой зазор 11 в зону контакта нижележащего конуса. Площадь кольцевой щели (зазора) должна быть подобрана с учетом обеспечения необходимого гидрозатвора и равномерного распределения жидкости по стенке конуса.

Преимущества предлагаемого устройства заключаются в следующем. Отсутствие

переточных труб в сепарационном пространстве улучшает условия для центробежной сепарации фаз, так как в этом случае торможение вращению потоку незначительно. В результате максимально допустимая скорость газа в устройстве, лимитируемая величиной уноса жидкости, существенно увеличивается. Кроме того, сопротивление перетоку жидкости через перфорацию в стенке конуса значительно меньще, чем в переточных трубах, вследствие

чего возрастает пропускная способность устройства по жидкости и производительность аппарата. Организация дополнительного контакта фаз без увеличения высоты контактного устройства улучщает эффективность массообмена и позволяет умень5 шить высоту массообменного аппарата.

Испытания одиночного конусного элемента, проведенные на стенде диаметром 500 мм на системе вода - воздух при десорбции COj., показывают, что организация дополнительного контакта фаз увеличивает эффективность массообмена на 35%. Одновременно на 20% увеличиваегся производительность устройства по газу и жидкости по сравнению с устройством, 5 оборудованным переточными трубами. Все это позволяет уменьщить высоту и диаметр массообменного аппарата и снизить его металлоемкость.

Формула изобретения

1, Тепломассообменный аппарат, включающий корпус и расположенные по высоте контактные устройства, каждое из которых выполнено в виде полотна и закрепленного в нем расположенного верщиной вниз конуса с прорезями и направленными внутрь пластинами, отличающийся тем, что, с целью увеличения производительности и эффективности массообмена за счет улучщения условий сепарации и организации дополнительного контакта фаз, нижняя часть каждого конуса снабжена устройством для разбрызгивания жидкости и цилиндрической обечайкой с лопаточным завихрителем, при этом цилиндрическая обечайка расположена на расстоянии относительно конуса нижележащего контактного устройства.

соседные по высоте конусы, каждая из которых выполнена с высотой, равной расстоянию между соседними контактными устройствами.

Источники информации, принятые во внимание при экспертизе

по заявке № 2613596/26, кл. В 01 D 3/20, 1978.

Авторы

Даты

1981-05-15—Публикация

1979-08-17—Подача