(54) КОРРОЗИОННОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа | 1977 |

|

SU692900A1 |

| Коррозионностойкий сплав на основе железа | 1977 |

|

SU692901A1 |

| Литейная сталь | 1979 |

|

SU771182A1 |

| Литейная ферритная сталь | 1981 |

|

SU988898A1 |

| Сплав на основе железа | 1981 |

|

SU947218A1 |

| Коррозионностойкий чугун | 1980 |

|

SU1036790A1 |

| Сталь | 1978 |

|

SU749930A1 |

| Сталь | 1979 |

|

SU885333A1 |

| Сплав на основе железа | 1980 |

|

SU926059A1 |

| Сталь | 1977 |

|

SU737495A2 |

Изобретение относится к области изыскания сплавов на.железной основ с высокой коррозионной стойкостью. Известен сплав антихлор, С15М4, содержащий, вес.%:

0,5-0,6

Углерод 14,5-16

Кремний 0,3-0,5

Марганец 3,5-4

Молибден

Сера

So. 0,07

Фосфор

До 0,1

ОстальнЬё Г1

Железо Этот сплав в отличие от ферросилидов применяется, главным образом, для изготовления отливок, работаюгци в срляь ой кислоте и растворах солей В 20%-нбй соляной и 100%-ной азотно кислотйх антихлор имеет соответственно .и 7 балл коррозионной стойкости по десятибалльной системе.

Существенными недостатками антихлора являются относительно низкйё обрабатываемость, плотность и прочность. Так, н.апример, плотность составляет 7,0 г/см, а предел прочности при изгибе 14 кГ/мм.

Цель настоящего изобретения повьаиение обрабатываемости, плотности и прочности высококремнистых

коррозионностойких сплавов при высоком уровне их коррозионной стойкости.

Поставленная цель достигается тем, что предлагаемый сплав дополнительно содержит селен и редкоземельные металлы при следующем соотношении компонентов, вес.%:

Углерод0,5-0,6

0

Кремний14,5-16

Марганец0,3-0,5

Молибден . 3,5-4,5 Сера. 0,01-0,05

Селен0,01-0,25

5

Р.ЗМ0,01-0,1

ЖелезоОстальное

Введение в состав сплава селена и РЗМ обеспечивает существенные изменения в природе и содержании неметал0лически.х включений. Образующиеся в этом случае сложн ле включениятипа оксисёЯё н Йдов и сульфоселенидов равномернораёгтределяются в объеме отливки, что сопровождается очище5нием границ зерен сплава и, соответственно, повышением его прочности и коррозионной стойкости.

Кроме того, в процессе механической обработки отливок из сплава эти включения способствуют образованию на режущей кромке инструмента WSfiSiifHak 6ксйселёнидн 1х плёнок, выполняя тем самым роль сухой смазки, что существенно повышает обрабатываемость сплава. Введение РМЗ обесifte4«68Let повышение плотности сплава за счет улучшения его жидкотекучести и лучшей пропитываемости междендритных пространств. Одновременно измель чается структура сплаваи снижается BSffel SaiftHe в нем газов, что бдагбШй ятно влияет на плотность, прочность и коррозионную стойкость. Оптимальные содержания в сплаве селена и РШ определяют с 1я пределами 0,01-0,25 и 0,01-0,1 .% соответствейно. Меньшее их содержание не ЫЙеспечивает повышение обрабатываемости, плотности и прочности сплава а большее, свыше верхнего щ ев€ла.

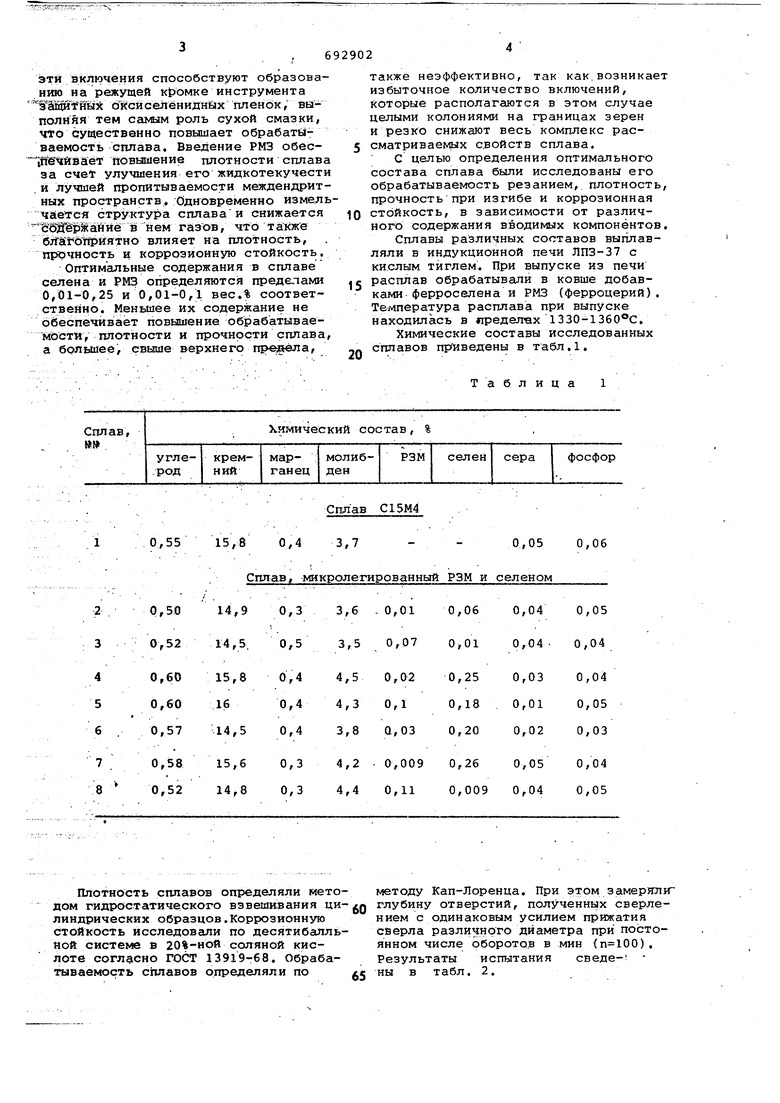

Сплав С15М4

0,55 15,8 0,4 3,7 - - 0,05 0,06 Сплав, микролегированный РЗМ и селеном

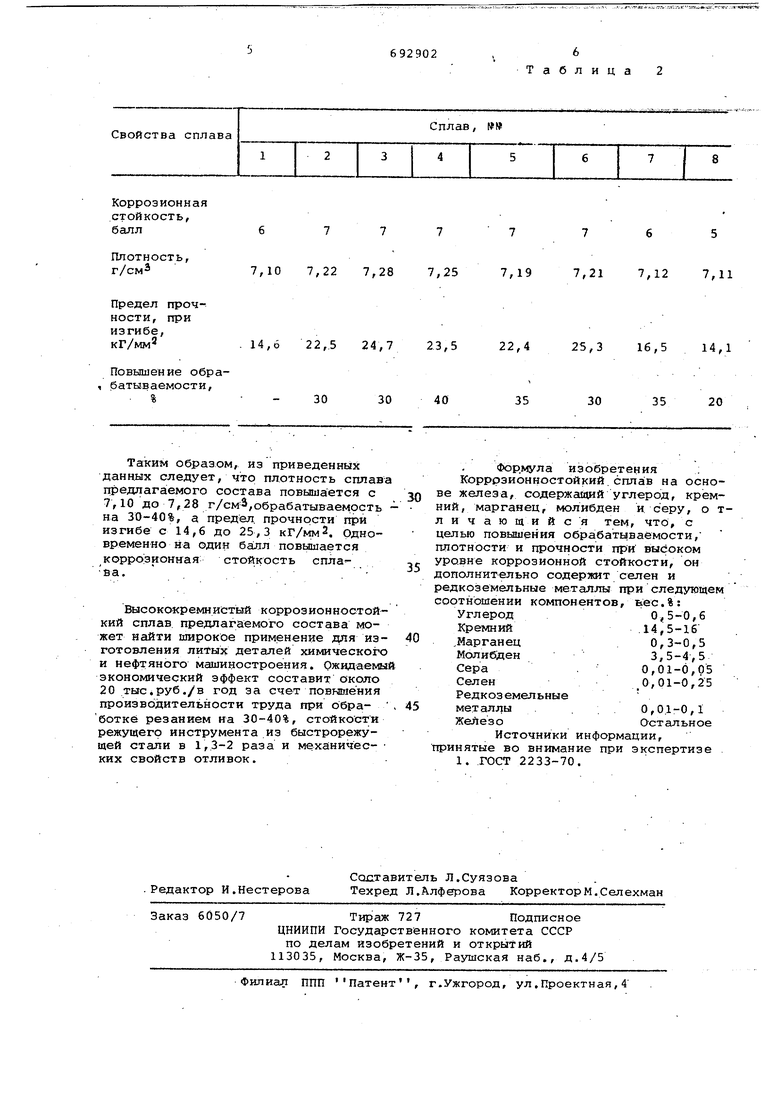

Плотность сплавов определяли методом гидростатического взвешивания цилиндрических образцов.Коррозионную стойкость исследовали по десятибалльной системе в 20%-ной соляной кислоте соглч сно ГОСТ 13919-68, Обрабатываемость сплавов определяли по

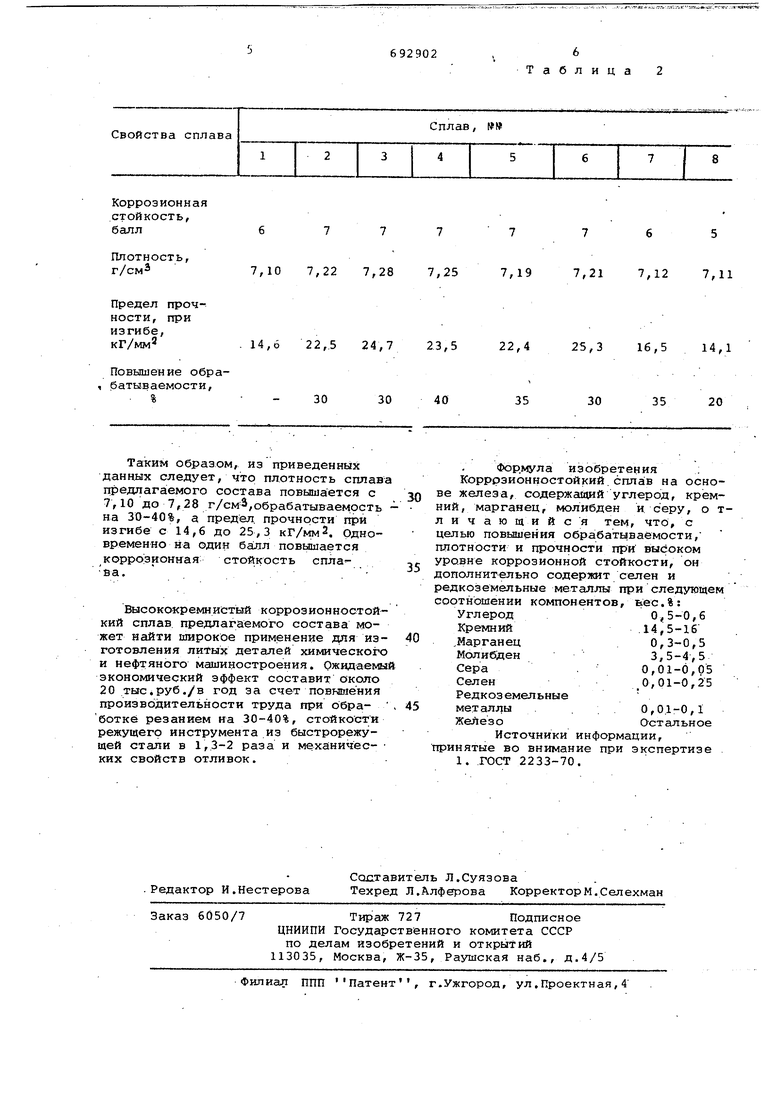

Таблица

методу Кап-Лоренца, При этом замеряли глубину отверстий, полученных сверлением с одинаковым усилием прижатия сверла различного диаметра при постоянном числе оборотов в мин ), Результаты испытания сведе- ны в табл. 2. также неэффективно, так как.возникает избыточное количество включений, которые располагсцотся в этом случае целыми колониями на границах зерен и резко снижают весь комплекс рассматриваекых свойств сплава. С целью определения оптимального состава сплава были исследованы его обрабатываемость резанием, плотность, прочность при изгибе и коррозионная стойкость, в зависимости от различного содержания вводимых компонентов. Сплавы различных составов выплавляли в индукционной печи ЛПЗ-37 с кислым тиглем . При выпуске из печи расплав обрабатывали в ковше добавками ферроселена и РМЗ (ферроцерий). Температура расплава при выпуске находилась в пределах 1330-1360 С. Химические составы исследованных сплавов приведены в табл,1,

7,10 7,22 Предел прочности, при изгибе, кГ/мм 14,6 22,5 24,7 Повышение обра, батываемости. Таким образом, из приведенных данных следует, что плотность сплав предлагаемого состава повышается с 7,10 до 7,28 г/см-,обрабатываемость на 30-40%, а предел, прочности при изгибе с 14,6 до 25,3 кГ/мм2. Одновременно на один балл повышается коррозионная стойкость спла S а. , . Высококремнистый коррозионностойкий сплав предлагаемого состава может найти широкое применение для изготовления литых деталей химическогч и нефтяного машиностроения. Ожидаемы экономический эффект составит около 20 тыс.руб./в год за счет повнтения производительности труда при обработкё резанием на 30-40%, стойкости режущего инструмента из быстрорежущей стали в 1,3-2 раза и механических свойств отливок.

Таблица

7

7 7,25

7,197,217,127,11 7,28 22,4 25,3 16,5 14,1 35 20 Фор.мула изобретения : Корррзионностойкий сплав на основе железа, содержащий углерод, кремний, марганец, молибден и серу, о тл и ч а ю щи и с я тем, что, с целью повышения обрабатываемости, плотности и прочности при высоком уровне коррозионной стойкости, он дополнительно содержит селен и редкоземельные металлы при следующем соотношении компонентов, вес.%: Углерод0(5-0,6 Кремний.14,5-16 ..Марганец0,3-0,5 Молибден3,5-4,5 Сера. 0,01-6,05 Селен О,01-0,25 Редкоземельные металлы . . 0,0.1-0,1 ЖелезоО-стальное Источники информации, принятые во внимание при экспертизе 1. ГОСТ 2233-70.

Авторы

Даты

1979-10-25—Публикация

1977-08-25—Подача