СО

сь SI

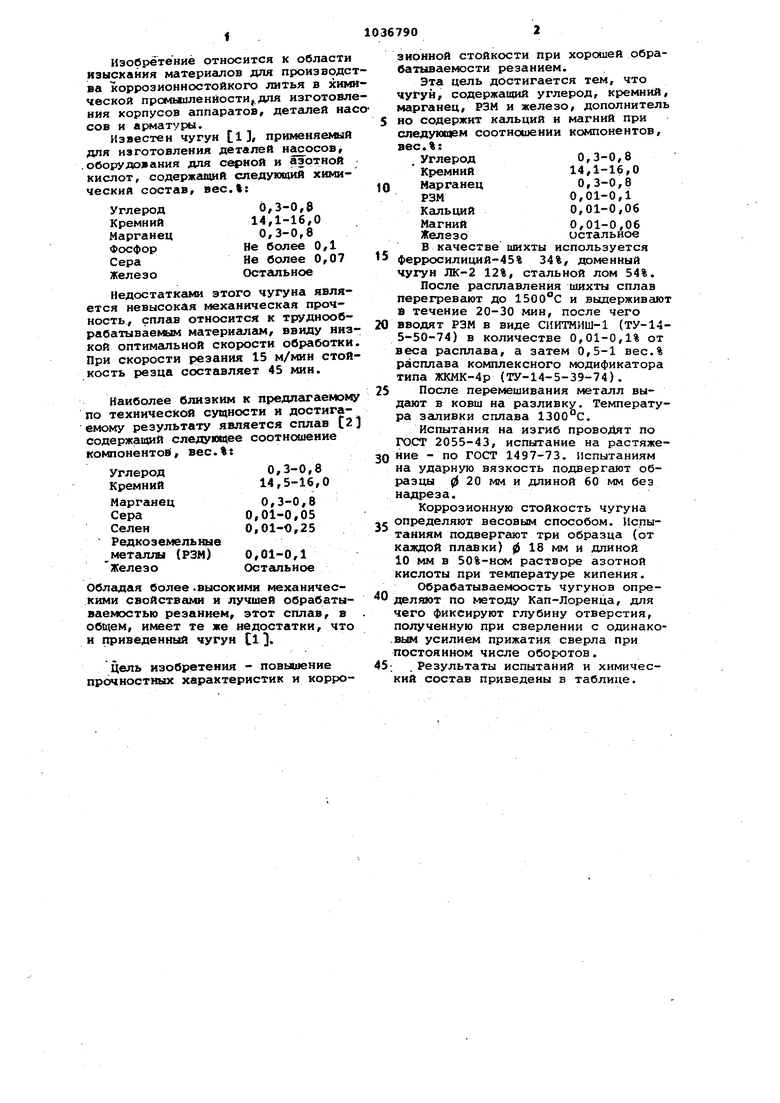

0 Изобретение относится к области изыскания материалов для производс ва коррозионностойкого литья в хим ческой промы11ленности.для изготовл ния корпусов аппаратов, деталей на сов и ар матуры. Известен чугуи t L применяемый для изготовления деталей насосов, .оборудо ания для серной и азотной кислот, содержащий следукхций химический состав, вес.%: 0,3-0,8 Углерод 14,1-16,0 Кремний 0,3-0,8 Маргаиец Не более 0,1 Фосфор Не более 0,07 Остгшьиое Железо Недостаткгили этого чугуна является невысокая механическая прочность, сплав относится к труднообрабатываешом материгшам, ввиду низ кой оптимгшьной скорости обработки При скорости резания 15 м/мин стой кость резца составляет 45 мин. Наиболее близким к предлагаемом по технической сущности и достигаемому результату является сплав t содержащий следующее соотношение компонентов, вес.%: 0,3-0,8 Углерод 14,5-16,0 Кремний 0,3-0,8 Марганец 0,01-0,05 0,01-0,25 Редкоземельные метсииы (РЗМ) 0,01-0,1 железо Остсшьное Обладая более .высокими механическими свойствами и лучшей обрабаты ваемостью резанием, этот сплав, в общем, имеет те же недостатки, что и приведенный чугун Cl}. Цель изобретения - повьииение прочностных характеристик и корро зионной стойкости при хорошей обрабатываемости резанием. Эта цель достигается тем, что чугуй, содержащий углерод, кремний, марганец, РЗМ и железо, дополнитель но содержит кальций и магний при следумхцем соотнсшеиии компонентов, вес.%: Углерод0,3-0,8 Кремний14,1-16,0 Марганец0,3-0,8 РЗМ0,01-0,1 Кальций0,01-0,06 Магний 0,01-0,06 Железо остальное В качестве шихты используется ферросилиций-45% 34%, доменный чугун ЛК-2 12%, стальной лом 54%. После расплавления шихты сплав перегревают до и выдерживают д течение 20-30 мин, после чего вводят РЗМ в виде СНИТМИШ-1 {ТУ-145-50-74) в количестве 0,01-0,1% от веса расплава, а затем 0,5-1 вес.% расплава комплексного модификатора типа ЖКМК-4Р (ТУ-14-5-39-74). После перемешивания металл выдают в ковш на разливку. Температура Зсшивки сплава 1300°С. Испытания на изгиб проводят по ГОСТ 2055-43, испытание на растяжение - по ГОСТ 1497-73. Испытаниям на ударную вязкость подвергают образцы 0 20 мм и длиной 60 мм без надреза. Коррозионную стойкость чугуна определяют весовым способом. Испытаниям подвергают три образца (от каждой плавки) 0 18 мм и длиной 10 мм в 50%-нс 1 растворе азотной кислоты при температуре кипения. Обрабатываемоость чугунов определяют по методу Кап-Лоренца, для чего фиксируют глубину отверстия, полученную при сверлении с одинаковым усилием прижатия сверла при постоянном числе оборотов. Результаты испытаний и химический состав приведены в таблице.

о

о

in n

.Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа | 1980 |

|

SU926059A1 |

| Сплав на основе железа | 1980 |

|

SU905315A1 |

| Сплав на основе железа | 1980 |

|

SU889734A1 |

| Коррозионностойкий сплав на основе железа | 1977 |

|

SU692902A1 |

| Сплав на основе железа | 1981 |

|

SU947218A1 |

| Сплав на основе железа | 1980 |

|

SU939583A1 |

| Сплав на основе железа | 1980 |

|

SU985126A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

| Сплав на основе железа | 1980 |

|

SU905310A1 |

| Чугун | 1983 |

|

SU1108124A1 |

КОРРОЗИОННОСТОЙКИЯ ЧУГУИ содержевдий углерод, кремний, марганец, редкоземельные метгшлыи железо, от личаю и и йс я тем, что, с целью пош 1шения прочностных, характеристик и КОррОЭИбННОЙ СТОЙКОСТИ при хорошей обрабатываемости резанием он дополнительно содержит кальций и магний при следующем соотн(шении компонентов, вес.%: О,3-0,8 Углерод 14,1-16,0 Кремний 0,3-0,8 Марганец Редкоземельные 0,01-0,1 металлы 0,01-0,06 Кальций 0,01-0,06 Магний Остальное Железо (Л С

vo в in

1Л го

ъ ъ «

о о о

м о о

«ч tH t-t

г- 1Л

о

о

о

VO

о

о

ч VD

in

N П

Изютоалённые из данного чугуна насосы, аппараты н детали устанавливаются а схемах производства хим-i завода в следукхцих средах : пары азотной кислоты и окислов азота при 80-90 0, купоросное масло при 60--90 С, крепкая азотная кислота

ри , ленитрирован.ная кислота

:ЦО% ) при .

. « .

«. ,. .-..

Экономический эффект от внедрения чугуна по предлагаемому изобретению составит более 200 тыс.руб. в год за счет снижения брака по неплотности, газовым раковинам, улучшения тер юстойкости. Хорошая прочность и пластичность улучшает эксплуатационные качества, что позволит Зсшенять нержавеющие стали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коррозионностойкий чугун | |||

| Устройство для контроля силы тяги в вентиляционных каналах | 1928 |

|

SU11849A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав на основе железа | 1977 |

|

SU692900A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-23—Публикация

1980-04-01—Подача