Изобретение относится к механическим устройствам для измельчения материалов внутри вращающего барабана путем удара по кускам материала мелющих тел, соударения кусков материала между собой и удара кусков материала о внутреннюю поверхность вращающего барабана.

Известны барабанные щаровые мельницы, имеющие вращающийся пустотелый барабан, внутрь которого загружается материал, нодвергаемый измельчению, например цемент, и мелющие тела, например чугунные шары и цильбесье 1.

При вращении барабана смесь материала вместе с мелющими телами увлекается внутренней поверхностью стенок его за счет сил трения и ноднимается на некоторую высоту, на которой составляющая веса частиц материала и мелющих тел уравновещивается центробежными силами и силами трения. При дальнейшем подъеме смеси составляющая веса оказывается больще удерживающих сил, частицы материала и мелющие тела падают вниз.

При падении куски материала ударяются о внутреннюю поверхность барабана, соударяются друг с другом, на упавшие частицы падают мелющие тела, что приводит к разрушению кусков и к измельчению материала.

Эффективность помола материалов в таких мельницах зависит от энергии, с которой частицы материала и мелющие тела надают в нижнюю часть барабана, а энергия - от скорости, приобретенной частицами и мелющими телами за время падения, и скорости, с которой они отрываются от иоверхности барабана в наивысшей точке. Последняя ограничена величиной центробежной силы, действующей на частицы материала и мелющие тела, так как при большой скорости вращения барабана на частицы и мелющие тела начинает действовать центробежная сила, большая их веса, и смесь частиц с мелющими телами начинает вращаться вместе с поверхностью барабана, не отрываясь от нее. Поэтому на практике, чтобы получить большую энергию удара, увеличивают диаметр барабана мельницы, что приводит к увеличению скорости, приобретаемой частицами материала и мелющими телами за время их падения. Однако увеличение размеров барабана влечет за собой резкое увеличение расхода мощности на его вращение, т. е. вредной мощности, и вызывает значительные сложности в конструктивном изготовлении таких мельниц.

Конструкция известных мельниц, содержащая заполненный мелющими телами корпус, установленный на неподвижных опоpax, внутри которого на неподвижных ооковниах установлены отражатель, в виде щита и нривод наиболее близка но техничеcKOii сущности и достигаемому эффекту к изобретению 2.

Недостатками такой конструкции являются отсутствие компенсаторов износа отражателя, в результате чего, но мере износа его, частицы материала и мелюн ие тела .-лалого размера могут свободно нроходить через увелнчиваюш,ийся зазор между нередiiCii частью отражателя и иоверхностью барабана, а значительная деформация самого щитка иод действием сил давлення на него от снимаемого слоя материала и мелющих тел. И, как следствие, заклинивание вращающегося барабана деформированным щитком. Кроме того, при высокой интенсивности помола, внутри барабана возникает высокая температура, для снижения которой следует предусмотреть систему охлаждения, отсутствующую в мельницах рассматриваемого типа.

Цель изобретения - - новышение эффсктивностн измельчения мельниц путем обеспечения автоматического регулирования зазора между его передней частью и внутренней поверхностью барабана, ликвидацией поперечного изгиба щитка и охлаждением внутренней поверхности барабана.

Достигается это тем, что нредлагаемая барабанная мельница, еодержащая занолненный мелющими телами барабан, установленный на неподвижных опорах, )знутри которого на неподвил :ных боковинах установлены отражатель в виде щита п нривод, снабжена свободно установленными на оси роликами, смонтированными .между обечайкой барабана и отражателем, причем последний нрикренлен к неподвижным боковинам шарпнрпо одним концом, а с целью ;)егулир01К1ния температурного режи1у1а внутри напольного прострапства, ось опорных роликов выполнена пустотелой для нодачи охлаждающей жидкости.

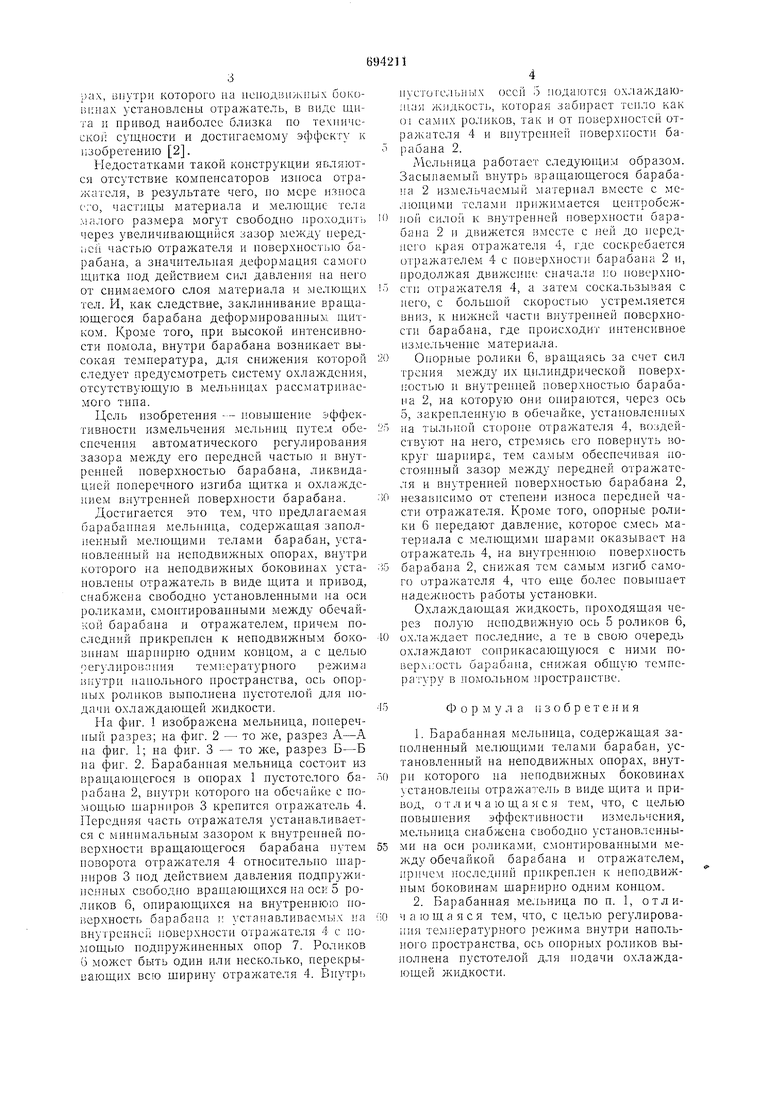

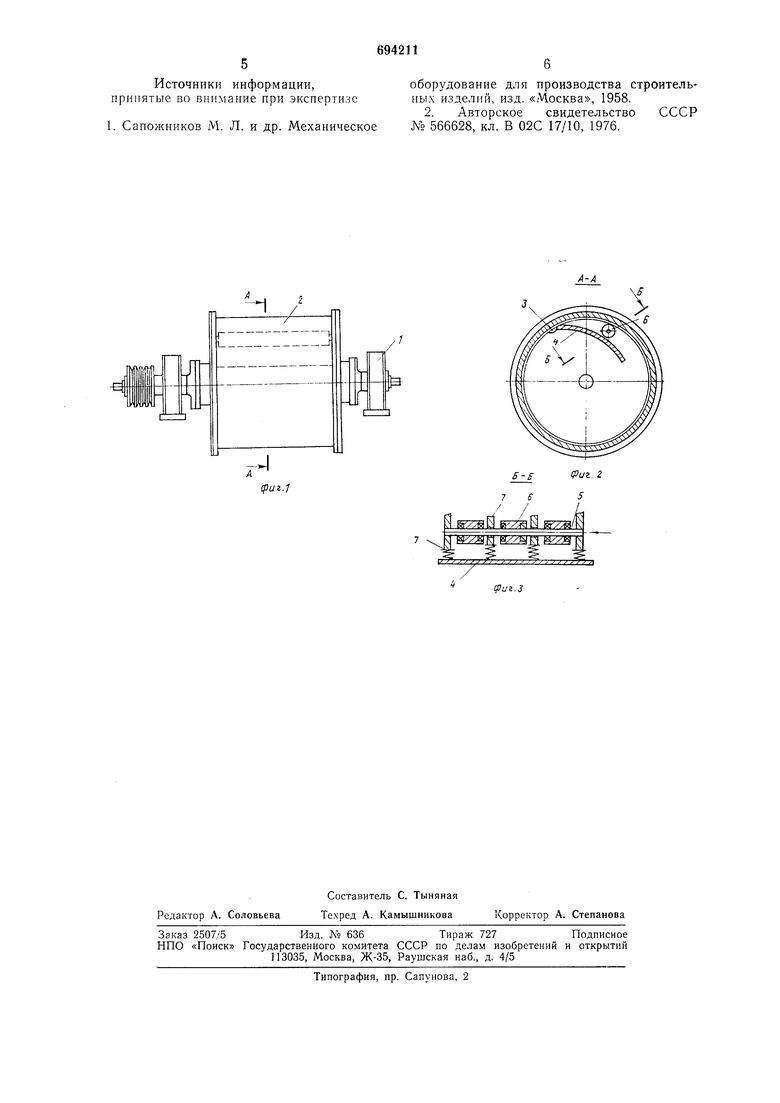

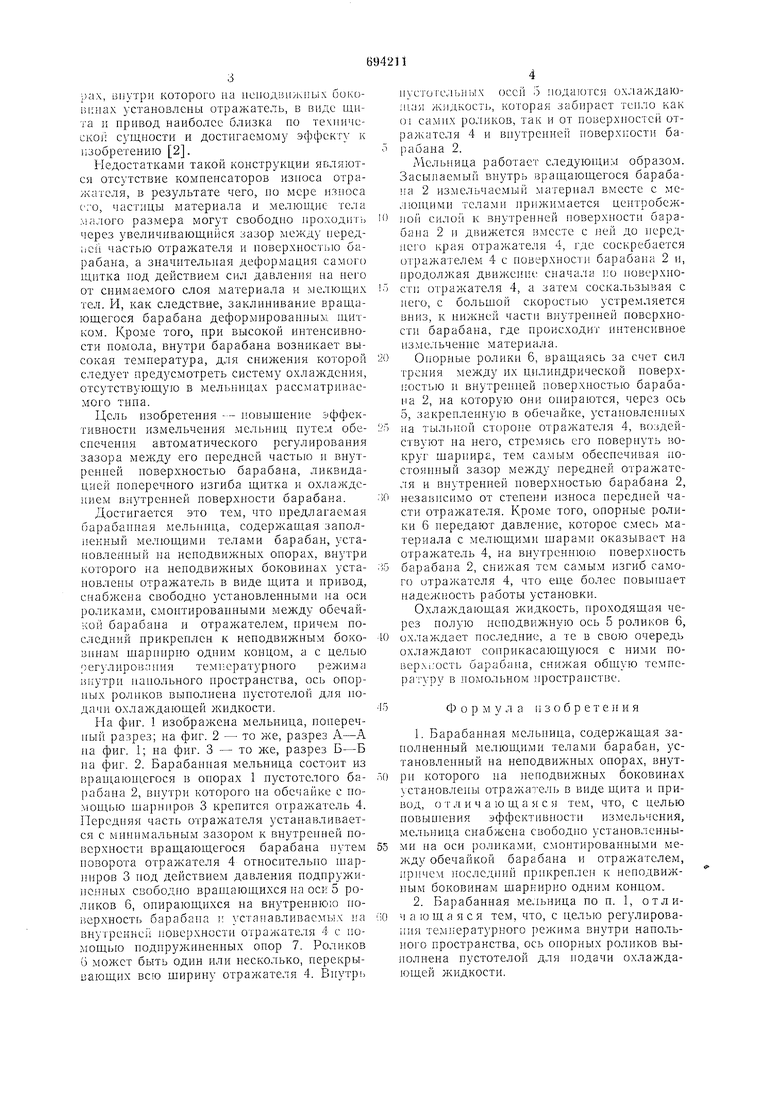

На фиг. 1 изображена мельница, поперечный разрез; на фиг. 2 - то же, разрез А-А па фиг. 1; на фиг. 3 - то же, разрез Б-Б иа фиг. 2. Барабанная мельница состоит из вpaн aюн eгocя в опорах 1 пустотелого ба К1бана 2, внутри которого па обечайке с помощью шарниров 3 кренится отражатель 4. Передняя часть отражателя устанавливается с мннимальным зазором к внутренней поверхности вращающегося барабана путем поворота отражателя 4 относительно niapпиров 3 под действием давления нодиружиненных свободно вращающихся па оси 5 роликов 6, опирающихся на внутреннюю новерхность барабана i устанавливаемых па внутренней новерхноети отражателя 4 с помощью иодиружнненных опор 7. Роликов (3 может быть один или нееколько, перекрывающих всю ширину отражателя 4. Внутрь

нуетотельпых осей о подаются охлаждающая жидкость, которая забирает тепло как oi сампх роликов, так и от поверхиоетей отражателя 4 и впутреппей поверхности барабана 2.

Мельница работает еледуюп;им образо.м. Засыпаемый внутрь вращающегося барабана 2 измельчаемый .материал вместе с мелюндими тела.ми прижимается цсптробеж 0 нон силой к впутренней новерхноетп барабапа 2 н движется вместе с пей до переднего края отражателя 4, где соскребается отражателем 4 с поверхности 6apa6aiia 2 и, продолжая движение снача.ча :о новерхпо ) стп отражателя 4, а зате.м соскальзывая с пего, с большой скоростью устремляется вниз, к нижней части внутренней поверхности барабапа, где происходит интенсивное из.мельченне материала.

0 Онорпые ролики 6, вращаясь за счет сил трения между их цилиндрической поверхностью н внутренней поверхностью барабана 2, на которую они опираются, через ось 5, закрепленную в обечайке, установленных

Г) на тыльной етороне отражателя 4, воздействуют на пего, стремясь его поверпуть вокруг шарпира, тем самым обеспечивая постоянный зазор между передней отражателя и внутренней поверхностью барабана 2,

0 незавнсимо от степени износа передпей части отражателя. Кроме того, опорные ролпки 6 передают давление, которое смесь материала с мелющими шарами оказывает на отражатель 4, на внутреннюю новерхность

;5 барабапа 2, снижая тем еамым изгиб самоrcj отражателя 4, что eni,e более повьипает надежность работы установки.

Охлаждающая жидкость, проходящ.ая через полую неподвилспую ось 5 роликов 6,

) ох.таждает ноеледние, а те в свою очередь охлаждают сонрикасающуюся с ними поaepXi.OCTb барабапа, снижая общую температуру в полгольпом нрострапстве.

Ф о р м у л а II 3 о б р е т е п и я

1.Барабанная мельница, содержащая заполненный мелющими телами барабан, установленный на неподвижных онорах, внутO рн которого на неподвижных боковинах установлены отражатель в виде щита и привод, отличающаяся тем, что, с целью повгяптения эффективпостп измельчения, ме.тьннца снабжена свободно установленными la оси роликами, емонтированны.мн между обечайкой барабана и отражателем, причем носледннй нрикреплеп к пенодвижным боковинам шарнирно одним концом.

2.Барабанная мельница по п. 1, отлич а юща яся тем, что, с целью регулирования температурного режима внутри напольного пространства, ось опорных роликов выполнена пустотелой для подачи охлаждающей жидкости.

Источники информации, принятые во внимание при экспертизе

1. Сапожников М. Л. и др. Механическое

оборудование для производства строительных изделий, изд. «Москва, 1958.

2. Авторское свидетельство СССР № 566628, кл. В 02С 17/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан шаровой мельницы | 1990 |

|

SU1759466A1 |

| Мельница для обработки формовочных и стержневых смесей | 1981 |

|

SU1002081A1 |

| ТРУБНАЯ МЕЛЬНИЦА | 2003 |

|

RU2236298C1 |

| Барабанная мельница | 1987 |

|

SU1445781A1 |

| Кольцевая мельница | 1977 |

|

SU670331A1 |

| Мельница динамического самоизмельчения | 1980 |

|

SU957953A1 |

| Шаровая мельница | 1989 |

|

SU1643081A2 |

| Валковая мельница | 1988 |

|

SU1787535A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

-J

сриг.-j

сриг. 2

S-f

7 6 /

зЙ

И toVJitI LJ ferX

W/f |igX/:Ej)д f

Авторы

Даты

1979-10-30—Публикация

1977-12-12—Подача